Изобретение относится к получению катализаторов для процессов глубокого гетерогенного окисления органических соединений, содержащихся в газовых выбросах в атмосферу производства синтетических каучуков.

При производстве синтетических каучуков на стадии сушки образуется большое количество воздуха, загрязненного органическими соединениями. Для очистки воздуха перед выбросом в атмосферу содержащиеся в нем органические вещества подвергаются термокаталитическому окислению в реакторах производительностью до 180 тыс. м3/ч при объемной скорости подачи загрязненного воздуха 15000-20000 ч-1. До настоящего времени в данном процессе используется алюмоплатиновый катализатор (А.с. СССР N 637410, кл. C 08 F 136/06, Б.И. N 46, 1978 г). Наиболее существенным недостатком данного катализатора является его низкая устойчивость к катализаторным ядам (серосодержащим соединениям) и очень высокая стоимость.

Наиболее близким к предлагаемому техническому решению является катализатор для окисления органических соединений, содержащий, мас.ч. окись меди 5-10; углекислый калий 40-45; окись никеля 5-10; кремневокислый натрий или калий 3-5; гидрат окиси кальция (А.с. 1189499, кл. B 01 J 20/06, опубл. 1985), обладает высокой активностью при окислении органических соединений в воздушных выбросах, устойчив к действию каталитических ядов, дешев. Однако имеет существенный недостаток. Как показали опытно-промышленные испытания, основным недостатком данного катализатора является низкая прочность на истирание. В результате этого при высоких скоростях подачи воздуха в реактор катализатор начинает истираться в пыль и уже через 150 ч работы из реактора выносится около 10 об. а через 500 ч 40 об. загруженного количества катализатора. Дальнейшие испытания были прекращены из-за необходимости регулярных остановок для дозагрузки реактора и забивки теплообменного оборудования катализаторной пылью.

Целью изобретения является получение катализатора для окисления органических соединений, обладающего высокой активностью, устойчивостью к каталитическим ядам, а также высокой прочностью на истирание.

Поставленная задача решается тем, что катализатор для окисления органических соединений в отходящих газах производства синтетических каучуков, включающий окись меди, окись никеля, гидрат окиси кальция, углекислый калий, кремнево-кислый калий или натрий, дополнительно содержит окись магния в соотношении к кремнево-кислому натрию или калию 2-7:1 при следующем соотношении компонентов, мас. Окись меди 5,0-10,0 Окись никеля 5,0-10,0 Углекислый калий 40,0-45,0 Кремневокислый натрий или калий 0,7-1,5 Окись магния 3,0-5,0

Гидрат окиси каль- ция Остальное

П р и м е р 1. В смеситель загружают 400 г углекислого калия, 363 г гидроокиси кальция, 100 г окиси меди, 100 г окиси никеля, 7 г кремнево-кислого натрия, 30 г окиси магния и перемешивают в течение 1 ч. Затем в смесь добавляют 100 мл обессоленной воды и перемешивают в течение 0,5 ч. Полученную пасту формуют в стренги диаметром 3±1 мм и сушат при 110-120оС в течение 2 ч.

Образцы по примерам 1-7 готовят аналогично.

П р и м е р 8 (по прототипу). В смеситель загружают 400 г углекислого калия, 370 г гидроокиси кальция, 100 г окиси меди, 100 г окиси никеля, 3 г кремневокислого натрия и готовят катализатор так же, как описано в примере 1.

Испытания активности образцов катализаторов проводят на лабораторной установке проточного типа с барботажным смесителем. Приготовленная газовая смесь воздух пары стирола пары бутилмеркаптана с концентрацией стирола 0,3 мг/л и бутилмеркаптана 0,1 мг/л, предварительно нагретая, поступает в реактор на слой катализатора. Температура окисления 400оС, объемная скорость газовой смеси 20000 ч-1. Концентрацию стирола в исходной и очищенной смесях определяют хроматографически.

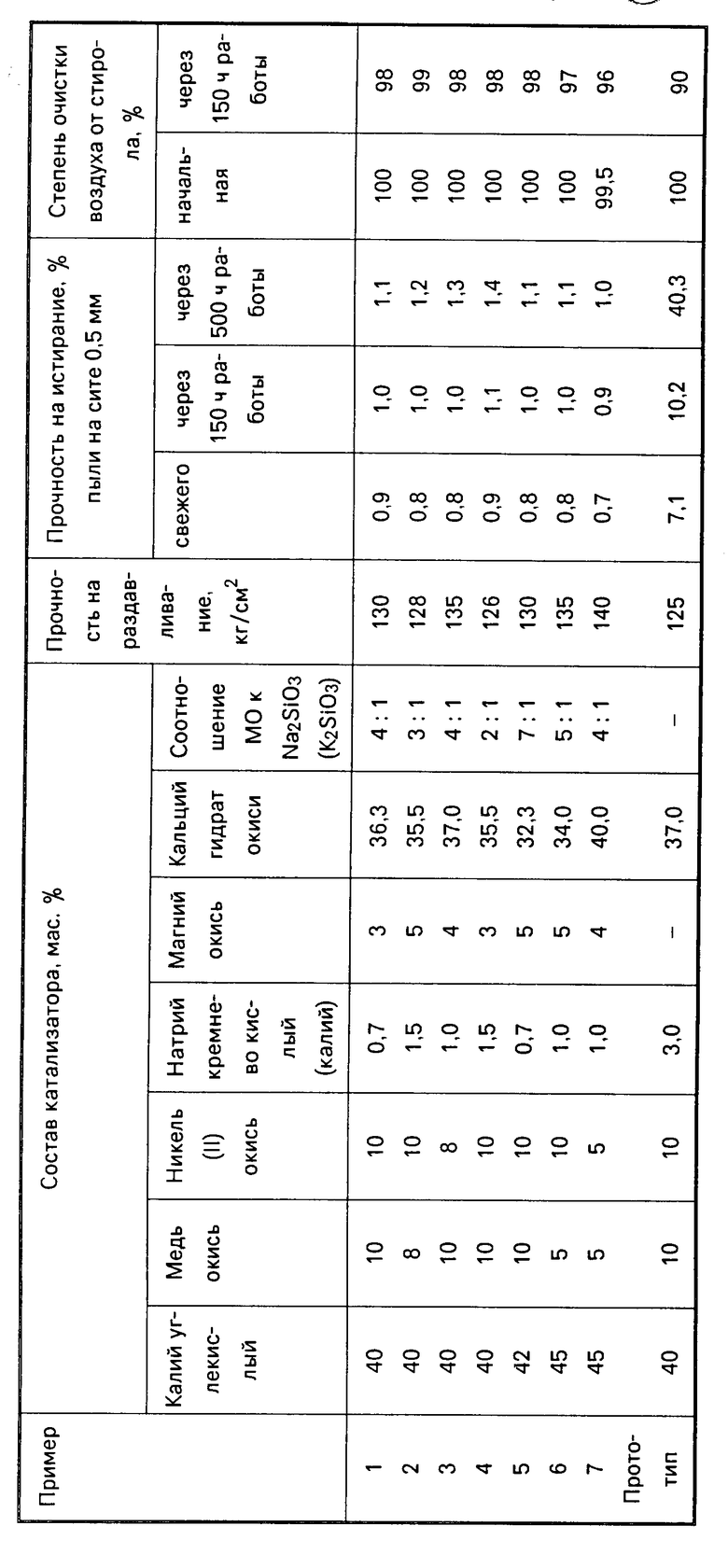

Составы полученных катализаторов и результаты их испытаний представлены в таблице.

Как видно из приведенных в таблице результатов, введение в состав катализатора окиси магния в соотношении к кремнево-кислому натрию (калию) 2-7:1 при заявляемом соотношении компонентов позволяет значительно повысить его прочность на истирание, а также сохранять высокую его эффективность в течение длительной эксплуатации. Улучшение прочности катализатора на истирание дает возможность повысить устойчивость работы катализатора и всего процесса очистки газовой смеси в течение длительного времени, позволяет проводить каталитическое окисление стирола при его содержании 0,3-0,5 мг/л в смеси с воздухом в присутствии серосодержащих соединений без разрушения гранул и снижения активности не менее года.

Испытания катализатора, приготовленного по примеру 1, в реальных условиях на пилотной установке показали устойчивую работу катализатора в течение года (8000 ч). При этом содержание пыли в отработанном катализаторе не превышает 3 мас. а активность сохраняется на уровне 90%

Уменьшение содержания окиси магния по сравнению с заявляемым количеством приводит к снижению прочности катализатора на истирание, а увеличение нецелесообразно, так как не дает положительного результата.

Таким образом, применение катализатора заявляемого состава позволяет проводить процесс очистки отходящих газов производства синтетических каучуков с высокой эффективностью в течение длительного времени без дозагрузки свежего катализатора, а также значительно снизить затраты на проведение очистки газа за счет исключения дорогостоящего алюмоплатинового катализатора, применяемого в настоящее время.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ПРОИЗВОДСТВА СИНТЕТИЧЕСКИХ КАУЧУКОВ В ПРИСУТСТВИИ ОЗОНА | 1995 |

|

RU2085265C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛБЕНЗОЛОВ | 1996 |

|

RU2114695C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 1992 |

|

RU2090570C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ АЛКИЛБЕНЗОЛОВ | 1994 |

|

RU2064829C1 |

| КЛЕЙ-РАСПЛАВ | 1993 |

|

RU2110548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| СПОСОБ ОЧИСТКИ ПОЛИМЕРА ОТ ОСТАТКОВ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ, СОДЕРЖАЩЕГО НИКЕЛЕВЫЙ КАТАЛИЗАТОР | 1992 |

|

RU2043996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА НА ОСНОВЕ ТАЛЛОВОГО МАСЛА | 1994 |

|

RU2054021C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130035C1 |

Использование: при получении катализаторов для процессов глубокого гетерогенного окисления органических соединений, содержащихся в газовых выбросах, в атмосферу производства синтетических каучуков. Сущность изобретения: катализатор включает, мас. окись меди 5,0-10,0: окись никеля 5,0-10,0: углекислый калий 40,0-45,0: кремневокислый натрий или калий 0,7-1,5: окись магния 3,0-5,0. Соотношение окиси магния к кремневокислому натрию или калию составляет (2-7):1. 1 табл.

КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ в отходящих газах производства синтетических каучуков, включающий окись меди, окись никеля, гидрат окиси кальция, углекислый калий, кремневокислый натрий или калий, отличающийся тем, что дополнительно содержит окись магния в соотношении к кремневокислому натрию или калию 2 7 1 при следующем соотношении компонентов, мас.

Окись меди 5,0 10,0

Окись никеля 5,0 10,0

Углекислый калий 40,0 45,0

Кремневокислый натрий или калий 0,7 1,5

Окись магния 3,0 5,0

Гидрат окиси кальция Остальное

| Авторское свидетельство СССР N 1189499, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-10—Публикация

1993-05-07—Подача