Изобретение относится к каталитическим материалам и может быть использовано в экологических целях для очистки отходящих газов в промышленности и на транспорте от оксида углерода, оксидов азота и углеводородов.

Существуют способы получения катализаторов, которые могут быть использованы в качестве катодов отпаянных СО2 лазеров и для очистки газов, например, заявка Японии N 58-41674. Способ изготовления катода-катализатора в виде тонкостенного полого цилиндра из сложного оксида со структурой перовскита включает операции синтеза исходного вещества в виде порошка, его формование, спекания для придания заготовке прочности и механической обработки рабочей поверхности.

Наиболее близким к предлагаемому способу является техническое решение, направленное на получение каталитических пленок на основе сложного оксида состава La1-x SrxСoO3 со структурой перовскита, описанное в статье Остроушко А. А. и др. (Журн. неорган. химии, 1991, т. 36, N 1, с. 6-9 Каталитические покрытия при этом наносили на металлические подложки из никеля или титана, предварительно нагретые до 450оС. Для послойного нанесения пленок использовали водный раствор нитратов соответствующих металлов, содержащий 0,43 моль/л солевых компонентов в расчете на La1-x Srx CoO3, а также добавки водорастворимых полимеров. Обжиг покрытий проводили при 650-900оС в течение 1,5-8 ч.

Недостатком приведенных способов является невысокая эффективная поверхность катализаторов, что уменьшает площадь контакта очищаемых газов с активными каталитическими центрами и степень очистки этих газов.

Целью изобретения является увеличение площади эффективной поверхности катализатора. Указанная цель достигается тем, что к металлическому носителю заданной конфигурации припекают промежуточный слой толщиной 0,1-1,5 мм металлического порошка крупностью 10-200 мкм, например, никеля или титана, поочередно на каждую сторону носителя. Перед припеканием ферромагнитных металлических порошков носителя со свободно насыпанным слоем порошка приводят в возвратно-поступательное движение в горизонтальной плоскости таким образом, что оно по крайней мере 2 раза проходит со скоростью не более 5˙10-2 н/с через область постоянного магнитного поля напряженностью не менее 8000 А/м, причем направление вектора напряженности магнитного поля в указанной области в основном вертикально. Припекание металлического порошка к носителю проводят в вакууме с остаточным давлением не более 1,3˙10-1 Па или среде инертного газа при температуре 0,7-0,85 Т, где Т это температура плавления металла порошка в Кельвинах, в течение 1-5 ч. На полученную заготовку, нагретую до 723-923 К, наносят водный раствор нитрата алюминия с концентрацией 5-10 мас. содержащий также водорастворимый полимер в количестве 0,1-1 мас. Нанося таким образом 2-5 слоев с промежуточной сушкой в течение 1-5 мин при 373-393 К. Затем проводят обжин при 873-1075 К в течение 0,5-5 ч на воздухе. Далее на нагретую до 673-723 К заготовку наносят водный раствор, содержащий 0,1-10 мас. солей металлических компонентов сложного оксида со структурой перовскита (в пересчете на металлы), 0,1-1 мас. водорастворимого полимера и воду. Обжиг полученной пленки проводят на воздухе при 873-1073 К в течение 0,5-5 ч.

П р и м е р 1. На никелевый лист толщиной 0,2 мм насыпают слой никелевого порошка крупностью 10-45 мкм толщиной 0,1 мм, проводят обработку в магнитном поле, при которой лист или лента движутся возвратно-поступательно со скоростью 5 см/с, проходя при этом 2 раза через область постоянного магнитного поля, причем в зоне, охватывающей всю ширину листа и имеющей вдоль направления движения листа меньшую протяженность, вектор напряженности магнитного поля практически перпендикулярен плоскости листа, а напряженность магнитного поля составляет 8000 А/м. После этого полученный слой припекают к листу в аргоне при 1467 К (0,85 Тплав никеля) в течение 1 ч. Затем повторяют нанесение порошка металла на другую сторону. На полученную заготовку при 923 К наносят пять слоев пленки методом распыления и пиролиза водного раствора, содержащего 10 мас. нитрата алюминия, 0,1 мас. поливинилового спирта с предварительной сушкой слоев при 378 К в течение одной минуты. Раствор наносят на другую сторону носителя, затем проводят обжиг при 1073 К в течение 0,5 ч. После нанесения подслоя окиси алюминия наносят на разогретую до 673 К подложку 10 слоев пленки методом распыления (пиролиза) водного раствора, содержащего 0,1 мас. нитратов лантана, стронция, кобальта в пересчете на металл и 0,1 мас. поливинилового спирта. Состав раствора соответствует сложному оксиду La0,7 Sr0,3 CoO3. Заготовку после напыления раствора на обратную сторону помещают в печь и нагревают на воздухе до 930 К с выдержкой в течение 1 ч.

П р и м е р 2. На титановый лист толщиной 2 мм насыпают слой титанового порошка крупностью 200 мкм толщиной 1,5 мм и припекают его к листу в вакуумной печи с остаточным давлением 1,0˙10-1 Па при 1357 К (0,7 Тплавл. титана) в течение 5 ч. На полученную таким образом подложку, нагретую до 723 К, наносят два слоя пленки методом распыления и пиролиза водного раствора нитрата алюминия, содержащего 5 мас. этой соли и 1 мас. поливинилпирролидона. После нанесения двух слоев с промежуточной сушкой при 373 К каждого слоя в течение 5 мин проводят обжиг при 973 К в течение 5 ч. Пленку катализатора получают аналогично первому примеру, нанося в четыре слоя на подогретую до 723 К подложку раствор, содержащий 5 мас. ацетатов лантана, стронция, кобальта и никеля, 1 мас. поливинилпирролидона. Обжиг проводят при 1173 К в течение 0,5 ч. Получен катализатор состава La0,7 Sr0,3 Co0,96 Ni0,04 O3-y.

П р и м е р 3. Подложку получают, припекая никелевый порошок крупностью 50-100 мкм слоем толщиной 0,5 мм к никелевому листу толщиной 0,8 мм при 1381 К (0,8 Тплавл никеля) в вакуумной печи с остаточным давлением 1,3˙10-1 Па в течение 3 ч. Перед припеканием проводят обработку в магнитном поле листа с насыпанным порошком, при которой он проходит через постоянное магнитное поле напряженностью 10000 А/м 10 раз со скоростью 2 см/с. Распыление 8%-ного водного раствора нитрата алюминия, содержащего 0,5 мас. поливинилового спирта проводят в 4 слоя на подложку, нагретую до 823 К. Температура промежуточной сушки 393 К, время 2 минуты. Обжиг проводят при 873 К в течение 2 ч. Рабочий раствор для нанесения пленки катализатора содержит 10 мас. солей лантана, стронция, кобальта, 0,5 мас. поливинилового спирта, его наносят в 2 слоя при 623 К. Обжиг пленки проводят при 873 К в течение 5 ч на воздухе.

Получен катализатор состава La0,75 Sr0,25 CoO3-y.

П р и м е р 4. Катализатор получают аналогично примеру 3, используя при этом для нанесения промежуточного слоя вместо нитрата алюминия ацетат алюминия. Получен катализатор состава La0,7 Sr0,3 Co O3-y.

Выбор в качестве составной части промежуточного слоя металлических порошков позволяет обеспечить хорошую адгезию между основой и слоем катализатора, а также позволяет увеличить эффективную поверхность катализатора, поскольку частицы порошка спекаются между собой лишь в отдельных точках, образуя пористую структуру с развитой поверхностью. Очищаемые газы взаимодействуют с катализатором, нанесенным на слой металлических частиц, образующих транспортные каналы. Без нанесения слоя порошка металла эти каналы отсутствуют, а без оксида алюминия недостаточная эффективная поверхность катализатора.

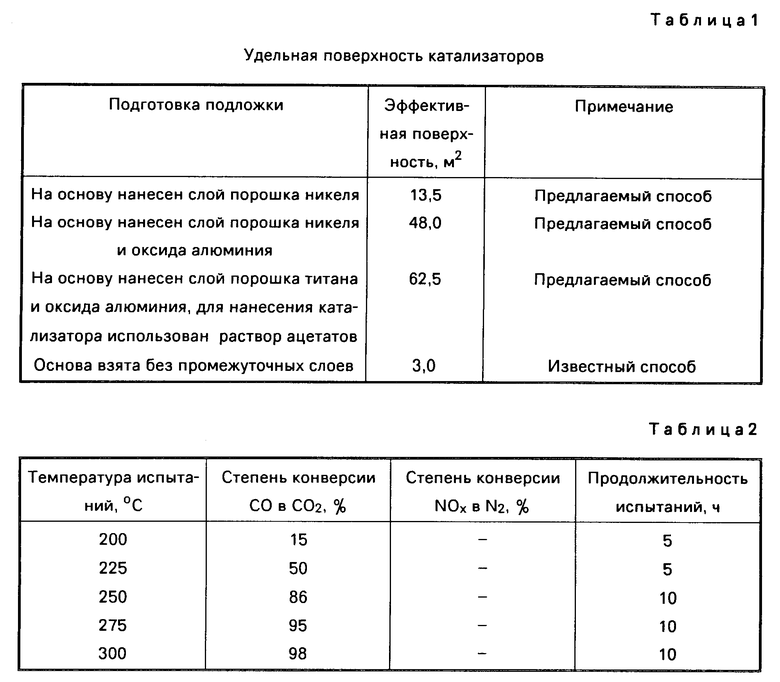

Данные по удельной поверхности катализаторов приведены в табл. 1.

Крупность порошка выбрана исходя из того, что меньшие, чем 10 мкм частицы интенсивно спекаются и не дают высокой поверхности, более крупные, чем 200 мкм не обладают хорошей адгезией и также уменьшают количество транспортных каналов. Толщина слоя порошка выбрана также исходя из оптимального соотношения поверхности катализатора, а также его адгезии к носителю.

Температура и время припекания металлических порошков ограничены снизу необходимостью обеспечения механической прочности катализатора и адгезии порошка к металлической основе, что не обеспечивается при температурах ниже 0,7 температуры плавления металла порошка и времени менее 1 ч. Более высокая, чем 0,85 температуры плавления металла, температура и время более 5 ч приводит к чрезмерному уплотнению порошка и уменьшению его поверхности. Припекание в вакууме или среде инертного газа проводят для предотвращения сильного окисления металлических порошков и основы. При этом остаточное давление должно быть для предотвращения окисления не более 1,3˙10-1 Па. Нанесение оксида алюминия из нитратного раствора в качестве подслоя еще более увеличивает поверхность катализатора (см. таблицу). Температура 723-923 К, до которой нагревается подложка при нанесении, выбрана исходя из того, что при более низкой температуре рабочий раствор не фиксируется на подложке, температура 923 К достаточна для разложения соли, а более высокие температуры приводят к плохому качеству пленок и дополнительному расходу электроэнергии, делают процесс менее технологичным. Температура и время промежуточной сушки выбраны таким образом, чтобы увеличить адгезию пленки к подложке. Количество слоев от 2 до 5 выбрано для того, чтобы получить далее слой катализатора хорошего качества, определенной толщины и максимальной поверхности. Концентрация рабочих растворов для нанесения оксида алюминия выбрана исходя из того, что меньшие концентpации соли и полимера снижают покрывающую способность, требуют дополнительного увеличения числа циклов нанесения, что не технологично. То же относится и к выбору концентрации растворов при нанесении собственно катализатора. Более высокие концентрации затрудняют равномерное распыление растворов на носители. Полимер выполняет роль пленкообразователя. Температура и время отжига после нанесения оксида алюминия должны обеспечить его покрытие с максимальной поверхностью и адгезией. Меньшие значения указанных параметров недостаточны для хорошей адгезии, большие снижают поверхность.

Обработка в постоянном магнитном поле определенной напряженности и с определенной ориентацией носителей с насыпанным слоем ферромагнитных порошков путем возвратно-поступательного движения позволяет получить более равномерный по толщине слой порошка и сформировать в нем волокнистую структуру, которая сохраняется и фиксируется при припекании, что увеличивает площадь контакта катализатора с потоком газов. Напряженность поля выбрана исходя из того, что меньшая напряженность не создает нужной текстуры, а минимальное количество проходов и скорость возвратно-поступательного движения установлены для оптимального формирования волокнистой структуры и разравнивания слоя порошка.

Поверхность катализатора приведена в расчете на 1 м2 поверхности носителя (основы).

По предлагаемому способу могут быть получены также оксидные и сложнооксидные катализаторы широкого диапазона составов и структурных типов.

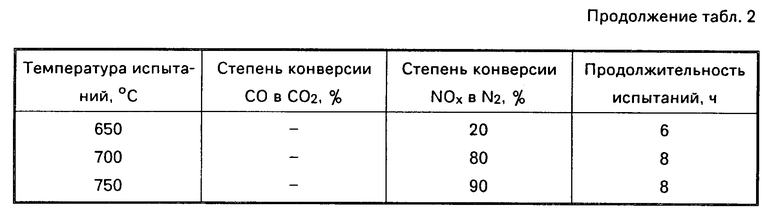

Данные испытаний показали, что полученные как описано в примерах 1-4 катализаторы имеют близкие характеристики, а применимость их для очистки отходящих газов может быть проиллюстрирована табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1999 |

|

RU2147927C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ЛЕНТОЧНОМ МЕТАЛЛИЧЕСКОМ НОСИТЕЛЕ | 2001 |

|

RU2205787C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТИТА ЛАНТАНА-СТРОНЦИЯ | 1991 |

|

RU2026821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ | 1992 |

|

RU2048617C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА И СПОСОБ ПОЛУЧЕНИЯ СЕРОВОДОРОДА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА | 1999 |

|

RU2157366C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ | 1992 |

|

RU2048619C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2383495C2 |

Использование: для очистки отходящих газов в промышленности и на транспорте. Сущность изобретения: способ включает операции припекания слоя толщиной 0,1-1,5 мм порошка металла крупностью 10-200 мкм к носителю заданной конфигурации в вакууме или защитной среде при 0,7-0,85 температуры плавления металла в течение 1-5 ч, послойное (2-5 слоев) нанесение оксида алюминия при 723-923 К из водных полимерсодержащих (0,1-1 мас.) растворов соли алюминия (5-10 мас.) путем спрейпиролиза с промежуточной сушкой слоев в течений 1-5 мин при 373-393 К и дальнейшим обжигом при 873-1073 К в течение 0,5-5 ч, напыление слоев катализатора из водных растворов солей (0,1-10 мас%), содержащих также водорастворимый полимер (0,1-1 мас.) с окончательным их обжигом на воздухе при 873-1173 К 0,5-5 ч. 1 з. п. ф-лы, 2 табл.

| Остроушко А.А | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Журнал неорганической химии, т.36, 1991, N 1, с.6 - 9. | |||

Авторы

Даты

1995-11-10—Публикация

1992-07-08—Подача