Изобретение относится к каталитическим материалам и может быть использовано в экологических целях для очистки отходящих газов в промышленности и на транспорте от оксида углерода (II), оксидов азота и углеводородов.

Существуют способы получения катализаторов в виде пленок или покрытий, например, на металлических носителях (Остроушко А.А. и др. "Получение пленок La1-xSrxCoO3-y из растворов солей методом пиролиза", "Журнал неорганической химии", 1991, т. 36, N 1, с. 6-9). Покрытия, обладающие каталитическими свойствами, наносят послойно из водного раствора нитратов металлов с концентрацией солей 0,43 моль/л, взятых в соотношении, рассчитанном на получение сложного оксида La1-xSrxCoO3-y со структурой типа перовскита, на носители из никеля или титана, нагретые предварительно до 723 К. В раствор при этом вводят водорастворимый полимер, а обжиг покрытий осуществляют при 923-1173 К в течение 1,5-8 часов.

Недостаток приведенного способа состоит в том, что полученные на носителях каталитические покрытия способны проявлять свою активность преимущественно в реакциях окисления либо в реакциях восстановления нежелательных примесей в зависимости от состава сложного оксида, тогда как в реальных смесях отходящих газов, подлежащих очистке, одновременно присутствуют вещества, часть из которых для обезвреживания нужно окислить, а другую часть - восстановить.

Наиболее близким к предлагаемому является способ получения катализатора на основе сложного оксида со структурой перовскита, включающий предварительное поочередное припекание к каждой стороне металлического носителя заданной конфигурации в течение 1-5 часов в вакууме с остаточным давлением кислорода не более 1,3•10-1 Па или в среде инертного газа при температуре 0,7-0,85 температуры плавления металла в градусах Кельвина промежуточного слоя толщиной 0,1-1,5 мм из порошка соответствующего металла крупностью 10-200 мкм, послойное нанесение при 623-723 К водного раствора, содержащего 0,1-10 мас.% металлических компонентов сложного оксида в виде разлагающихся солей и водорастворимый полимер в количестве 0,1-1,0 мас.%, и обжиг при 873-1173 К в течение 0,5-5 часов. При этом на полученный слой из порошка металла методом распыления наносят также при 723-923 К раствор соли алюминия в воде с концентрацией 5-10 мас.%, содержащий 0,1-1 мас.% водорастворимого полимера, в 2-5 слоев с промежуточной сушкой на воздухе в течение 1-5 мин при 373-393 К и проводят обжиг при 873-1073 К на воздухе в течение 0,5-5 часов. Кроме того, ферромагнитные металлические порошки перед их припеканием к носителю обрабатывают в магнитном поле для создания в слое порошка текстуры (Патент РФ N 2047354, Бюллетень N 31, дата опубликования 10.11.1995 года).

Недостаток приведенного способа состоит также в преимущественном проявлении каталитическими покрытиями на носителях каталитических свойств либо в реакциях окисления, либо в реакциях восстановления в зависимости от состава сложного оксида.

Задача предлагаемого изобретения состоит в получении высокоэффективных катализаторов, которые проявляли бы одновременно каталитическую активность как по отношению к реакциям восстановления вредных веществ, так и к окислению другой части загрязнений, обезвреживаемой с использованием окислительных реакций.

Техническим результатом является более высокая степень восстановления и одновременно окисления соответствующих составляющих газовой фазы.

Указанный технический результат достигают за счет того, что в способе получения катализатора окислительно-восстановительных газофазных реакций на основе сложных оксидов, включающем формирование в определенных зонах носителя заданной конфигурации покрытия путем послойного нанесения водного раствора, содержащего металлические компоненты сложного оксида в виде смеси разлагающихся солей и водорастворимый полимер, и последующего обжига при температуре 873-1173 К в течение 0,5-5 часов, при формировании покрытия используют по меньшей мере два водных раствора, состав которых обеспечивает преимущественно катализ либо окислительных, либо восстановительных реакций, чередуя по меньшей мере один раз нанесение растворов в зоне формирования покрытия. В способе получения катализатора при чередовании нанесения растворов поверхность предыдущего слоя закрывают защитной маской из индифферентного в условиях нанесения материала. Нанесение растворов проводят путем погружения носителя при комнатной температуре в насыщенные в присутствии водорастворимого полимера растворы смеси солей, а избыточное количество жидкости удаляют механическим путем и последующей сушкой при температуре 323-423 К. Растворение водорастворимого полимера проводят непосредственно в растворе смеси солей. Перед погружением носителя в раствор проводят вакуумирование носителя.

Наличие у катализатора зон с покрытиями из сложных оксидов различного состава позволяет обеспечить одновременную очистку газов от загрязнений, которые для обезвреживания необходимо подвергнуть окислению, например оксид углерода (угарный газ) и углеводороды, и восстановлению, например оксиды азота. При этом разные вещества подвергаются более полному превращению в газовой фазе в ходе взаимодействия с различными катализаторами, например оксид углерода эффективнее дожигается до углекислого газа на хромите лантана, а углеводороды эффективно окисляются с более высоким выходом на манганите лантана-серебра и т.д. Использование получаемых по предлагаемому способу комбинированных катализаторов более технологично, т.к. позволяет сделать блок очистки газов более компактным, чем при применении отдельных катализаторов разного состава. Подобные катализаторы являются более универсальными применительно к очистке газов с широким спектром загрязняющих веществ изменяющегося состава.

Кроме того, положительный эффект данного технического решения не является результатом простого суммирования действия катализаторов разного состава и не достигается в полной мере при последовательном пропускании газов через катализаторы с полученными на раздельных носителях слоями, отличающимися по составу и соотношению компонентов сложного оксида. Достижению положительного эффекта при использовании предлагаемого решения способствует, в частности, то, что сильно экзотермичные реакции окисления дают выделение тепла непосредственно на том же носителе, на котором происходит восстановление таких веществ, как оксиды азота, требующее дополнительного подвода энергии (нагрева). Данный момент позволяет экономить электрическую или тепловую энергию в случае использования катализаторов очистки газов с дополнительным подогревом.

Вещества, подлежащие окислению и восстановлению, при их одновременном присутствии в реакционной смеси активизируются в чередующихся зонах катализатора с разным составом покрытий, что облегчает вступление их во взаимодействие между собой и также повышает степень очистки газовых сред.

Дополнительное преимущество заключается в следующем. Можно получить катализаторы, у которых один из нанесенных составов обеспечивает более низкую температуру зажигания реакции, а другой - более высокую степень превращения при высокой температуре уже в ходе начавшейся реакции. Это снижает расход энергии при использовании предварительного подогрева и имеет значение также при наличии градиента температур по протяженности зоны каталитической очистки газов.

По предлагаемому способу могут быть получены катализаторы на носителях разной природы (металлических, керамических и др.) и различного строения (листовые, сотовые, ячеистые и т.д.) с покрытиями из сложных оксидов в широком диапазоне составов с различными структурными типами, а также покрытиями из простых оксидов.

При получении каталитических покрытий методом погружения для того, чтобы получить за минимальное количество циклов нанесения слой сложного оксида толщиной, обеспечивающей достаточную активность, по предлагаемому способу в рабочих смесях задается максимальная концентрация солевых и полимерных компонентов, что достигается путем растворения смеси солей в минимальном количестве растворителя, а также растворением полимера непосредственно в растворе солей. Получение покрытий за большее количество циклов приводит к ухудшению адгезии покрытий, требует дополнительного времени и расхода энергетических ресурсов.

Удаление избыточного количества жидкости может проводиться различными методами (продувание, центрифугирование, удаление промакиванием пористым материалом). Эту операцию осуществляют для того, чтобы нанесенный слой был однородным по толщине и не образовывал при дальнейшей термообработке рыхлых участков с плохой адгезией. Для носителей с каналами необходимо удаление из каналов жидкости для обеспечения впоследствии хорошей проницаемости отверстий для газов.

Вакуумирование носителей проводят для того, чтобы обеспечить более полное и равномерное смачивание поверхности носителя раствором, включая его внутренние полости.

Температура сушки после погружения носителей в раствор и удаления избыточной жидкости выбрана исходя из того, что при более низких температурах этот процесс является слишком длительным, что не технологично, а при более высоких может начаться процесс интенсивной деструкции полимерно-солевой пленки, еще недостаточно прочной и хорошо закрепившейся на поверхности носителя.

Пример 1.

Берут в качестве носителя титановый лист размером 280х100х0,8 мм с предварительно припеченным к нему с двух сторон в вакуумной печи с остаточным давлением 1,0•10-1 Па при 1357 К в течение 5 часов слоя толщиной 0,1 мм из порошка титана крупностью 50 мкм. На носителе, нагретом до 673 К, получают покрытие из сложного оксида путем распыления водного раствора, содержащего 10 мас.% солей: нитрата лантана, нитрата стронция, нитрата кобальта, ацетата марганца в пересчете на металлические компоненты, что обеспечивает получение состава La0,7Sr0,3Co0,7Mn0,3O3-y. Раствор содержит также 0,1 мас.% метилцеллюлозы. При получении покрытия две зоны нанесения покрытия протяженностью 70 мм в направлении максимального размера заготовки чередуют с зонами, защищенными двумя масками такой же ширины из листовой нержавеющей стали, наложенными на носитель. После этого, удалив маски с защищенных зон и наложив их на места с уже полученным покрытием, при температуре 723 К наносят методом распыления другой раствор, содержащий 0,1 мас.% солей в пересчете на металлические компоненты: нитратов лантана, стронция, кобальта и железа (III), обеспечивающих получение сложного оксида состава La0,8Sr0,2Co0,7Fe0,3O3-y, а также 1,0 мас.% поливинилового спирта. Процессы нанесения повторяют 5 раз, а затем проводят обжиг при температуре 1173 К в течение 0,5 часа. Получен катализатор, содержащий чередующиеся 3 раза зоны с покрытиями из сложных оксидов со структурой типа перовскита соответственно состава La0,7Sr0,3Co0,7Mn0,3O3-y и La0,8Sr0,2Co0,7Fe0,3O3-y, первый из которых проявляет активность преимущественно по отношению к реакциям окисления, а второй более активен при восстановлении вредных веществ в газовой фазе. Результаты сравнительных испытаний полученного катализатора приведены в конце описания в таблице.

Пример 2.

Берут носитель на основе алюмооксидной керамики размером 150х10х10 мм, имеющий продольные каналы квадратного сечения с частотой 200 отверстий на 1 квадратный дюйм. Погружают носитель при комнатной температуре после его вакуумирования в водный раствор, содержащий соли металлических компонентов, входящих в сложный оксид со структурой типа перовскита и рассчитанных на состав LaCrO3, таким образом, чтобы раствор покрывал половину носителя по его высоте. Раствор готовят при этом следующим образом. Смесь нитратов лантана и хрома с заданными весовыми соотношениями растворяют, постоянно перемешивая, в минимальном количестве дистиллированной воды, обеспечивающем полное растворение всех солей, а затем в полученном растворе растворяют небольшими порциями поливинилпирролидон до насыщения раствора. Окончательно рабочая смесь содержит 60 маc.% солей и 15 маc.% водорастворимого полимера. После извлечения носителя из раствора дают стечь избытку жидкости и подвергают сушке путем продувки воздуха с температурой 323 К, который вначале удаляет из каналов удерживаемую там за счет капиллярных явлений жидкость, затем высушивает полимерно-солевую пленку до удаления влаги. Носитель погружают стороной, на которую не было нанесено покрытие, в другой раствор, содержащий поливиниловый спирт и соли металлических компонентов сложного оксида со структурой перовскита, рассчитанные на состав La0,7Sr0,3Co0,8Cr0,2O3-y, затем проводят сушку путем продувки воздухом с температурой 423 К до удаления влаги. При этом раствор для нанесения покрытия готовят, растворяя смесь нитратов лантана, стронция, кобальта и хрома (III) в минимальном количестве 10%-го раствора поливинилового спирта при постоянном перемешивании. Окончательно рабочая смесь содержит 55 мас.% солей и 7 мас.% водорастворимого полимера. После этого проводят обжиг при 873 К в течение 5 часов. Процессы повторяют еще раз. Таким образом получают катализатор, имеющий две зоны с покрытиями из сложных оксидов со структурой перовскита соответственно LaCrO3 и La0,7Sr0,3Co0,8Cr0,2O3-y, первый из которых более активен в реакциях окисления, а второй - восстановления.

Пример 3.

Получение катализатора проводят аналогично примеру 2 с использованием сушки в сушильном шкафу при температуре 373 К после удаления избыточного количества рабочих смесей с носителей.

Пример 4.

Берут носитель, аналогичный примеру 1, с нанесенным на него после припекания порошка титана промежуточного слоя оксида алюминия путем распыления в 3 цикла при 823 К водного раствора нитрата алюминия, содержащего 7 мас.% соли и 1 мас.% поливинилового спирта, с промежуточной сушкой на воздухе при 373 К в течение 5 мин и обжигом при 973 К в течение 2 часов. На носителе, нагретом до 723 К, получают покрытие из сложного оксида путем распыления водного раствора, содержащего 5 мас.% солей в пересчете на металлические компоненты: нитрата лантана, нитрата стронция, нитрата кобальта, нитрата железа (III), обеспечивающих получение состава La0,8Sr0,2Co0,7Fe0,3O3-y, а также 0,5 мас.% поливинилового спирта. При получении покрытия 2 зоны нанесения покрытия протяженностью 70 мм в направлении максимального размера заготовки чередуют с зонами, защищенными 2 масками такой же ширины из листовой нержавеющей стали, наложенными на носитель. После этого, удалив 1 маску с защищенной зоны и наложив маски на места с уже полученным покрытием, при температуре 623 К наносят методом распыления другой раствор, содержащий 0,5 мас.% солей в пересчете на металлические компоненты: нитратов лантана, хрома - рассчитанных на сложный оксид состава LaCrO3, а также 0,5 мас.% поливинилового спирта. Затем, защитив масками зоны, где нанесены предыдущие покрытия, освобождают зону без покрытия и наносят на нее при 773 К водный раствор, содержащий 0,5 мас.% поливинилового спирта и 5 мас.% солей в пересчете на металлические компоненты: нитрата алюминия и молибдата аммония, обеспечивающих получение сложного оксида Al2(MoO4)3 со структурой шпинели. Процессы нанесения повторяют 3 раза, а затем проводят обжиг при температуре 973 К в течение 2 часов. После завершения описанных выше процессов получают катализатор, содержащий чередующиеся зоны с покрытиями из сложных оксидов со структурой типа перовскита и шпинели соответственно состава La0,8Sr0,2Co0,7Fe0,3O3-y, LaCrO3 и Al2(MoO4)3, первый из которых проявляет активность преимущественно по отношению к реакциям восстановления, а второй и третий более активны при окислении различных вредных веществ в газовой фазе.

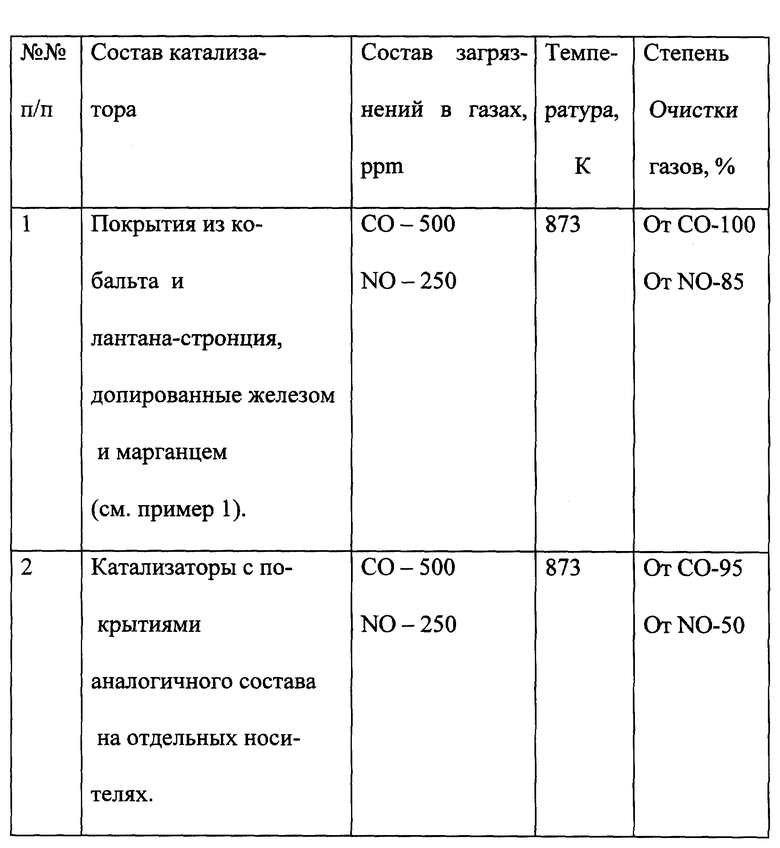

Результаты испытаний катализаторов, полученных по предлагаемому способу, при объемной скорости 5000 час-1 приведены в таблице. Наличие 10-20 ppm SO2 не приводило к отравлению катализатора.

Предлагаемым изобретением обеспечиваются следующие основные технико-экономические преимущества:

- универсальность получаемого катализатора,

- надежность работы в условиях сложного состава подлежащей очистке газовой фазы,

- более оптимальный вариант защиты окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2047354C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395342C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА И СПОСОБ ПОЛУЧЕНИЯ СЕРОВОДОРОДА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА | 1999 |

|

RU2157366C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2383495C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ КОМПОЗИТНЫХ СЛОЕВ НА СПЛАВЕ АЛЮМИНИЯ | 2014 |

|

RU2571099C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| Способ получения каталитически активного композитного материала | 2017 |

|

RU2641290C1 |

Изобретение относится к каталитическим материалам. Способ включает формирование в определенных зонах носителя заданной конфигурации покрытия путем послойного нанесения водного раствора, содержащего металлические компоненты сложного оксида в виде смеси разлагающихся солей и водорастворимый полимер, и последующий обжиг при температуре 873-1173 К в течение 0,5-5 ч. Новым в способе является то, что при формировании покрытия используют по меньшей мере два водных раствора, обеспечивающих преимущественно катализ либо окислительных, либо восстановительных реакций, чередуя по меньшей мере один раз нанесение растворов в зоне формирования покрытия. Поверхность предыдущего слоя закрывают защитной маской из индифферентного в условиях нанесения материала. Нанесение проводят путем погружения носителя при комнатной температуре в насыщенные в присутствии водорастворимого полимера растворы смеси солей, а избыточное количество жидкости удаляют механическим путем и последующей сушкой при температуре 323-423 К. Растворение полимера проводят в растворе смеси солей. Перед погружением в раствор носитель вакуумируют. Технический результат - более высокая степень восстановления и одновременно окисления соответствующих составляющих газовой фазы. 4 з.п. ф-лы, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2047354C1 |

| Катализатор для окисления оксида углерода и способ его получения | 1987 |

|

SU1466784A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| СПОСОБ ОДНОСТОРОННЕЙ ФЕНЕСТРАЦИИ И ДЕКОМПРЕССИИ МЕЖПОЗВОНКОВЫХ ДИСКОВ ПРИ ОСТЕОХОНДРОЗЕ ПОД КОНТРОЛЕМ ВНУТРИДИСКОВОГО ДАВЛЕНИЯ | 2013 |

|

RU2540006C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛОВЫХ ЭФИРОВ БИС- | 0 |

|

SU327177A1 |

| СОСУДЫ, РАБОТАЮЩИЕ ПОД ДАВЛЕНИЕМ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ АДДИТИВНОЙ ТЕХНОЛОГИИ | 2015 |

|

RU2665089C2 |

Авторы

Даты

2000-04-27—Публикация

1999-03-10—Подача