Изобретение относится к области нанесения защитных покрытий, в частности к оборудованию для электродуговой металлизации.

Известно устройство для электродуговой металлизации, в котором подача сжатого воздуха осуществляется через два симметричных сопла, размещенных в вертикальной плоскости, проходящей через центр электрической дуги и перпендикулярной плоскости, проходящей через оси электродов [1].

Недостатком указанной конструкции является широкий угол распыла расплавляемого в электрической дуге металла, что приводит к снижению эффективности процесса. Причиной этого является недостаточное усилие, с которым частицы расплавленного металла эжектируются в воздушную струю.

Наиболее близким к предлагаемому техническому решению является устройство для электродуговой металлизации, в котором подача сжатого воздуха осуществляется через центральное сопло и два симметричных сопла, оси которых расположены на плоскости, проходящей через центр электрической дуги и перпендикулярной плоскости, проходящей через оси электродов [2].

Недостатком указанной конструкции, принятой за прототип, является то, что поток транспортирующего газа из симметричных сопел не захватывает частицы, вылетающие из зоны горения дуги в плоскости, проходящей через оси электродов.

Задачей предлагаемого технического решения является повышение производительности напыления за счет образования струи частиц с малым углом раскрытия.

Для решения указанной задачи в известном устройстве электродуговой металлизации, содержащем два электрода в горизонтальной плоскости, центральное сопло и два симметричных сопла, расположенных выше и ниже центрального сопла, при этом оси симметричных сопел развернуты в противоположные стороны на угол 1. . . 10 градусов относительно вертикальной плоскости, проходящей через ось центрального сопла.

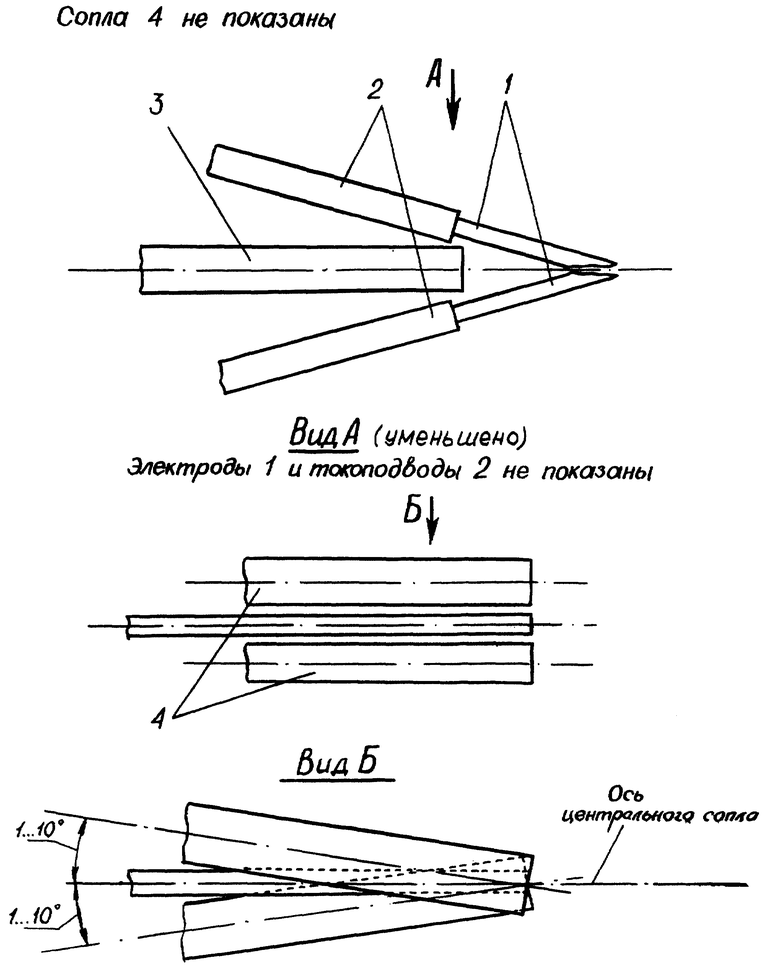

На чертеже изображено предлагаемое устройство. Устройство состоит из двух электродов 1, направляемых токоподводами 2 до точки пересечения, центрального сопла 3, двух симметричных сопел 4, оси которых развернуты в противоположные стороны на угол 1...10 градусов относительно вертикальной плоскости, проходящей через ось центрального сопла.

Струя транспортирующего газа из центрального сопла 3 дробит расплавленный в электрической дуге металл электродов и выносит этот металл в виде частиц из зоны горения дуги.

Струи транспортирующего газа из сопел 4 подхватывают указанные частицы и формируют напыляющую струю. При этом система сопел 3 и 4 работает как газовый эжектор. В нем граница расширяющейся центральной струи из сопла 3 искривлена под воздействием спутных струй, истекающих из сопел 4, поэтому в месте уменьшения площади сечения уменьшается статическое давление и возникает сила внешнего давления, направленная к центральной оси и увеличивающая начальную деформацию границы струи. За счет этого струи газа, истекающие из сопел 4, "притягиваются" к центральной струе.

Поскольку в предлагаемом техническом решении оси сопел 4 развернуты относительно вертикальной плоскости, проходящей через ось центрального сопла 3, то газовые струи из этих сопел будут двигаться по винтовой линии, захватывая поток частиц, располагающихся не только выше и ниже зоны подавления электродов, но и справа и слева от нее.

Пример конкретного выполнения.

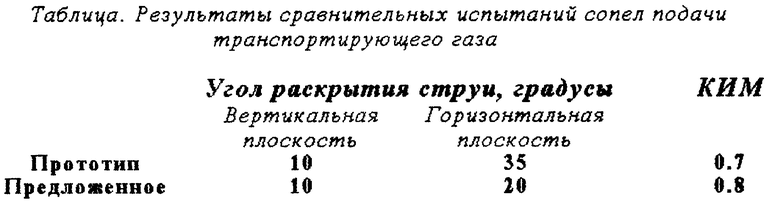

Проведены сравнительные испытания устройства-прототипа и предлагаемого технического решения. Сопла указанной конструкции были установлены на электрометаллизаторе ЭМ-17, изготовитель Барнаульский аппаратурно-механический завод. При напылении стальной проволоки марки 20х13 диаметром 1,8 мм, ток 180 A, напряжение 32 B были замерены угол раскрытия струи и коэффициент использования материала проволоки (КИМ). Испытания показали уменьшение угла раскрытия струи и увеличение КИМ, см. таблицу.

Применение предлагаемого технического решения позволяет уменьшить угол раскрытия струи и повысить КИМ при электродуговой металлизации за счет принудительного закручивания струй транспортирующего газа.

Источники информации

1. А.с. СССР N 1329835, кл. B 05 B 7/22, 1985.

2. Патент РФ N 2119389, кл. B 08 B 7/22, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2186632C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1994 |

|

RU2097144C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2002 |

|

RU2228799C2 |

| ЭЛЕКТРОМЕТАЛЛИЗАТОР | 1998 |

|

RU2134730C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2081203C1 |

| ПОДПЯТНИКОВЫЙ УЗЕЛ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 1996 |

|

RU2127683C1 |

| Устройство для электродуговой металлизации | 1980 |

|

SU863005A1 |

Изобретение относится к нанесению защитных покрытий, в частности к оборудованию для электродуговой металлизации. Задачей предлагаемого технического решения является повышение производительности напыления за счет образования струи частиц с малым углом раскрытия. В устройстве для электродуговой металлизации оси симметричных нецентральных сопел, расположенных выше и ниже центрального сопла, развернуты на угол 1 - 10 град. в противоположные стороны относительно вертикальной плоскости, проходящей через ось центрального сопла. 1 табл., 1 ил.

Устройство для электродуговой металлизации, содержащее два электрода в горизонтальной плоскости, центральное сопло, ось которого пересекает точку пересечения электродов, два симметричных сопла, расположенных выше и ниже центрального сопла, отличающееся тем, что оси симметричных сопел развернуты на угол 1 - 10 град. в противоположные стороны относительно вертикальной плоскости, проходящей через ось центрального сопла.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| Устройство для электродуговой металлизации | 1985 |

|

SU1329835A1 |

| Распылительная головка электродугового металлизатора | 1986 |

|

SU1419738A1 |

| :У..О.ЗЮЗНАЯ | 0 |

|

SU386427A1 |

| 0 |

|

SU300513A1 |

Авторы

Даты

2001-02-10—Публикация

1999-01-05—Подача