Изобретение относится к обработке металлов давлением, в частности к производству радиально гофрированной мембраны.

Радиально гофрированные мембраны находят широкое применение в изделиях военной техники. В частности, гофрированная мембрана используется в качестве исполнительного элемента в устройстве для реализации способа трансформации в полете кормового отсека артиллерийского снаряда [Патент РФ №2478183 по классу F42B 10/38 «Способ увеличения дальности полета артиллерийского снаряда и устройство для его реализации», опубл. 27.03.2013].

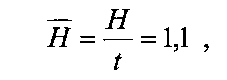

Отличительной особенностью такой мембраны является достаточно большая относительная глубина профиля гофр:

где H, t - глубина и шаг гофрировки соответственно.

Указанное обстоятельство обуславливает сложность процесса изготовления мембраны.

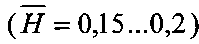

Известен способ изготовления гофрированных мембран, приведенный в [Патент РФ №2292532 по классу G01L, H04R «Способ изготовления мембраны для упругочувствительных элементов (варианты)», опубл. 27.01.2007]. Из листа вырубают кружок, служащий заготовкой для мембран. Рифление мембран производится между жестким пуансоном и матрицей, а затем производится термообработка в специальных прокладках, предотвращающих коробление и искажение профиля. Недостаток данного способа в том, что существует жесткое ограничение на глубину гофрировки  , определяемое из условия отсутствия образования складок на внешнем краю изделия. То есть, изготовление гофрированной мембраны с необходимой относительной глубиной профиля указанным способом невозможно.

, определяемое из условия отсутствия образования складок на внешнем краю изделия. То есть, изготовление гофрированной мембраны с необходимой относительной глубиной профиля указанным способом невозможно.

Из [Зубцов М.Е. Листовая штамповка. Л.: Машиностроение. Ленинград, отд-ние. 1980. 431 с.] известен метод обратной (реверсивной) вытяжки или вытяжки с выворачиванием. Согласно этому методу, заготовка устанавливается дном кверху на матрице и пуансоном вытягивается со стороны дна внутрь. Металл, соприкасаясь с двумя вытяжными кромками матрицы, получает полезное торможение, способствующее получению гладких, без складок, изделий. При этом отдельно не оговаривается необходимость ограничивать ход пуансона при реализации данного метода.

Наиболее близким к заявленному техническому решению является способ, известный из [Патент SU 942849 А1, по классу B21D 13/00 «Способ изготовления мембран с кольцевыми гофрами», опубл. 15.07.1982]. Согласно способу, в матрицу, имеющую кольцевые ребра, сконфигурированные в соответствии с формой получаемой мембраны, и закрепленную в шпинделе станка, устанавливают малым основанием заготовку в виде оболочки вращения с непрерывно изменяющимся в одном направлении сечением (конус или полусферу). Матрицу приводят во вращение и от центра к периферии осуществляют формирование гофров при помощи давильного инструмента, закрепленного в суппорте. Для этого давильный инструмент перемещают к матрице по направлению, параллельному образующей внутренней стенки гофра, которую получают выворачиванием участка заготовки, прикладывая деформирующее усилие по окружности. Окружные деформации и напряжения растяжения в зоне контакта инструмента с заготовкой относительно невелики и не приводят к потере устойчивости стенок гофра. Недостатком способа является то обстоятельство, что существует вероятность образования складок в периферийной, никаким образом не фиксируемой зоне, где в течение всего процесса возникают окружные напряжения, обусловленные уменьшением диаметра заготовки при изготовлении мембран с большой относительной глубиной рифления.

Технической задачей изобретения является разработка способа получения детали типа радиально гофрированной мембраны с относительной глубиной рифления более 1,00 с гладкими, без складок поверхностями на основе метода вытяжки с выворачиванием.

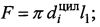

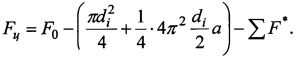

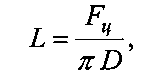

Для решения поставленной задачи реализуется способ, включающий вырубку из листа круглой заготовки, формирование из нее полуфабриката в виде стакана, а затем - процесс формирования гофрированного днища последовательными по переходам вытяжками с выворачиванием. При формировании гофрированного днища гофры формируют от периферии к центру, причем на каждом переходе осуществляют вытяжку стакана, площадь которого и глубину вытяжки уменьшают, а рабочий ход пуансона L определяют по зависимости:

где Fц - площадь боковой поверхности вытягиваемого на данном переходе цилиндра;

D - диаметр пуансона на данном переходе, при этом количество переходов вытяжки устанавливают равным удвоенному числу гофр.

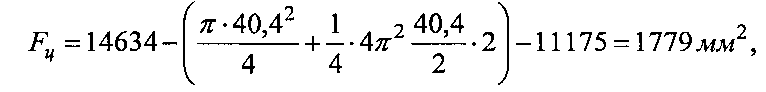

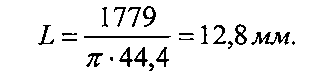

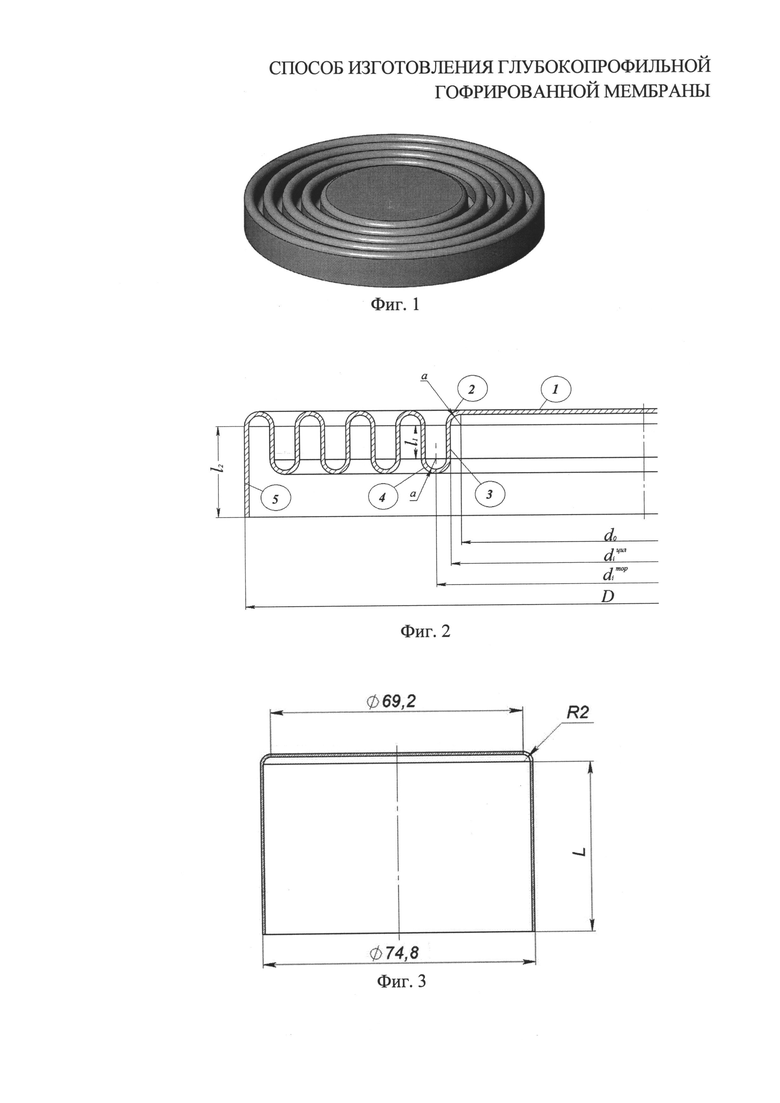

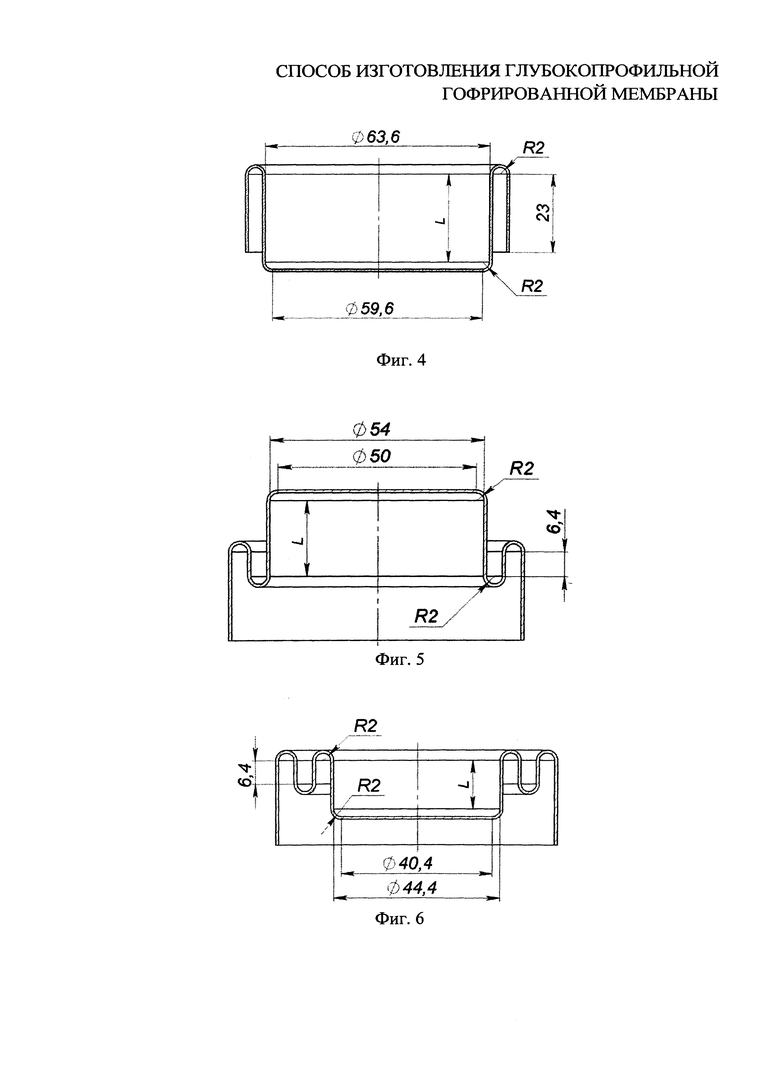

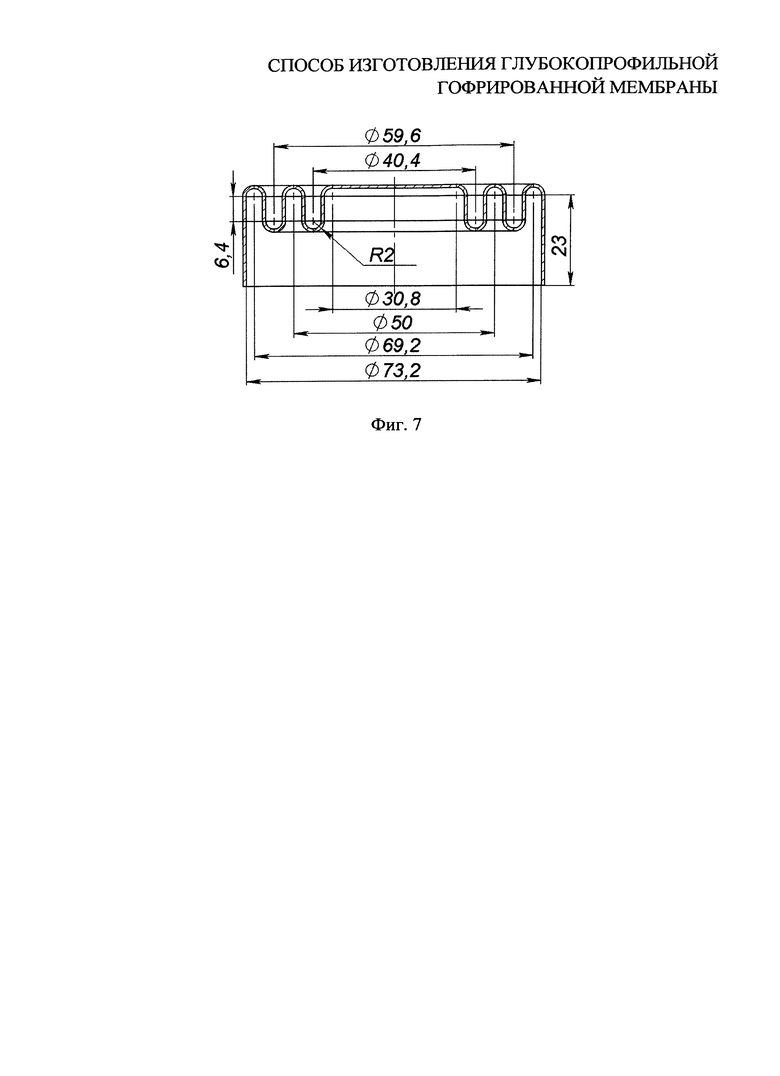

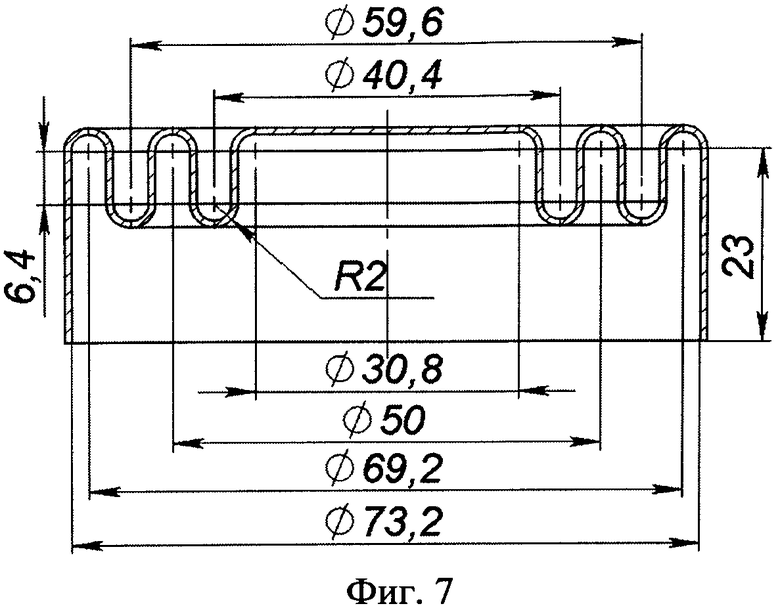

Изобретение поясняется фигурами. На фиг. 1 изображен общий вид радиально гофрированной мембраны, на фиг. 2 - схема определения площади поверхности детали, на фиг. 3 - полуфабрикат в виде стакана, на фиг. 4 - полуфабрикат после первой вытяжки с выворачиванием, на фиг. 5 - полуфабрикат после второй вытяжки с выворачиванием, на фиг. 6 - полуфабрикат после третьей вытяжки с выворачиванием, на фиг. 7 - мембрана с двумя радиальными гофрами.

Способ реализуется следующим образом.

Определяется количество технологических переходов при формировании гофр: N=2n, где n - количество гофр.

Вырубается первоначальная плоская заготовка. Все расчеты, связанные с определением геометрических параметров заготовки, а также глубины вытяжки на каждом переходе, производят по аналитической схеме на основе метода равенства площадей, соответствующего вытяжке без утонения.

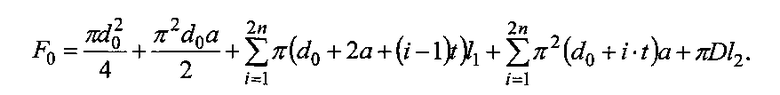

С этой целью необходимо определить площадь поверхности детали. На основе анализа конфигурации профиля изделия (фиг. 2) площадь его поверхности определяем как сумму площадей следующих элементов:

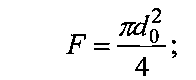

- центральной плоской площадки диаметром d0:

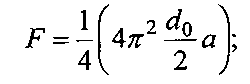

- примыкающего к ней элемента тороидальной поверхности диаметром d0 и с радиусом образующей a:

- поверхностей 2n цилиндрических элементов высотой l1 и диаметром  , концентрически расположенных друг относительно друга с шагом

, концентрически расположенных друг относительно друга с шагом  :

:

- поверхностей 2n перемычек между цилиндрическими участками, представляющих собой тороидальные элементы с диаметрами  радиусами образующей a:

радиусами образующей a:

- наружной цилиндрической поверхности мембраны высотой l2 и диаметром D:

F=πDl2.

Таким образом, площадь поверхности детали определяется по аналитической зависимости:

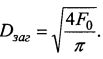

В итоге, диаметр круглой заготовки должен быть равен

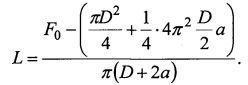

Полуфабрикат в виде стакана сворачивается в несколько переходов, рассчитываемых на основании [Зубцов М.Е. Листовая штамповка. Л.: Машиностроение. Ленинград, отд-ние. 1980. 431 с.]. Высота такого стакана определяется из условия равенства площади его поверхности F0. С учетом того, что диаметр плоского днища стакана составляет D, а площадь закругления равна половине площади наружной тороиадальной перемычки, глубина вытяжки на последнем переходе формирования стакана равна:

Формируется гофрированное днище в течение 2n переходов. Процесс осуществляется на основе метода вытяжки с выворачиванием (полуфабрикат на каждом переходе устанавливается на матрицу дном кверху), при этом гофры формируются от периферии к центру.

На каждом переходе площадь вытягиваемого цилиндра и, соответственно, глубина вытяжки уменьшаются. Для того, чтобы определить площадь вытягиваемой на каждом переходе цилиндрической поверхности, нужно из величины F0 вычесть площадь плоского днища получаемого на данном переходе полуфабриката (с учетом закругления на пуансоне) и сумму площадей уже сформированных на предыдущих переходах поверхностей F*:

Пример реализации способа

При изготовлении мембраны из листа толщиной 0,8 мм, состоящей из двух радиальных гофр (фиг. 7), данный способ реализуется следующим образом.

Определяется количество операций вытяжки с выворачиванием:

N=2·2=4.

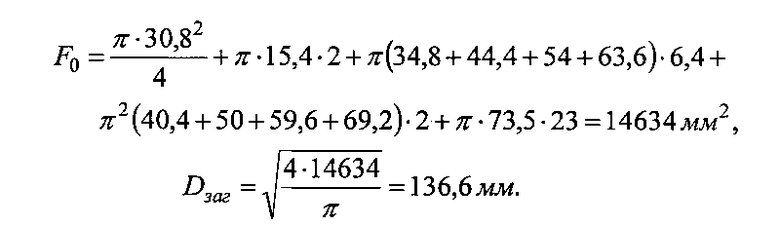

Определяются площадь поверхности и диаметр круга:

Из вырубленного кружка диаметром 136,6 мм вытягивается стакан (фиг. 3), глубина которого равна

Стакан устанавливается на матрицу дном вверх и вытягивается первый от периферии гофр (фиг. 4). Таким образом, в результате этой операции формируется внешняя цилиндрическая поверхность (длина 23 мм на диаметре 73,2 мм) и первый от периферии гофр.

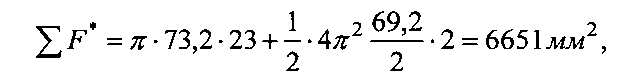

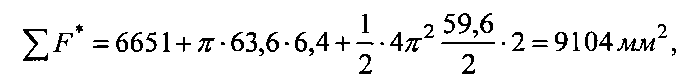

Суммарная площадь сформированных поверхностей в таком случае составит

площадь вытягиваемого цилиндра:

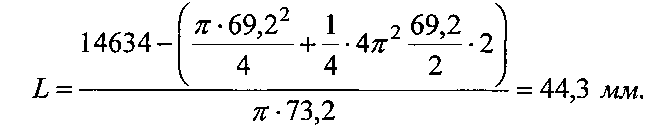

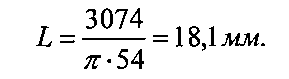

а глубина вытяжки:

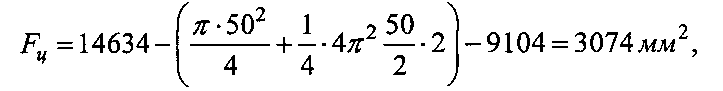

На следующем (втором) переходе деталь переворачивается дном кверху и формируется следующий полуфабрикат (фиг. 5), при этом глубина вытяжки определяется аналогично:

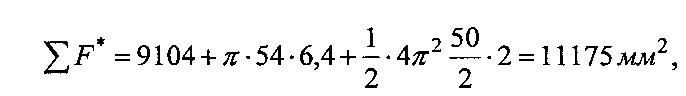

Аналогичным образом выполняется третий переход, в результате которого формируется второй от периферии гофр (фиг. 6). Глубина вытяжки определяется так же, как и на предыдущих переходах:

На последнем переходе глубина вытяжки составит 6,4 мм и в результате операции формируется окончательная деталь (фиг. 7).

Таким образом, данный способ изготовления мембран позволяет получать радиально гофрированные мембраны с гладкими, без складок поверхностями и с относительной глубиной рифления  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ Колесова Ю.Б.вытяжки полых изделий из листовой заготовки | 1984 |

|

SU1245383A1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2336966C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2491144C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ КОМБИНИРОВАННОЙ ВЫТЯЖКИ | 1993 |

|

RU2042457C1 |

| Штамп для получения полых изделий | 1990 |

|

SU1784364A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2567966C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2550474C2 |

Изобретение относится к обработке металлов давлением, в частности к производству радиально гофрированной мембраны. Осуществляют вырубку из листа круглой заготовки, вытяжку из нее полуфабриката в виде стакана. Затем осуществляют процесс формирования гофрированного днища последовательными по переходам вытяжками с выворачиванием, при этом формируют от периферии к центру, причем на каждом переходе осуществляют вытяжку стакана, площадь которого и глубину вытяжки уменьшают, а рабочий ход пуансона L определяют по приведенной в формуле зависимости. Повышается качество мембран за счет исключения образования складок. 7ил.

Способ изготовления радиально гофрированной мембраны, включающий вырубку из листа круглой заготовки, вытяжку из нее полуфабриката в виде стакана, а затем - процесс формирования гофрированного днища последовательными по переходам вытяжками с выворачиванием, отличающийся тем, что при формировании гофрированного днища гофры формируют от периферии к центру, причем на каждом переходе осуществляют вытяжку стакана, площадь которого и глубину вытяжки уменьшают, а рабочий ход пуансона L определяют по зависимости:

где Fц - площадь боковой поверхности вытягиваемого на данном переходе цилиндра;

D - диаметр пуансона на данном переходе,

при этом количество переходов вытяжки устанавливают равным удвоенному числу гофр.

Авторы

Даты

2016-03-10—Публикация

2014-07-21—Подача