Изобретение касается обработки металлов давлением и относится к способам штамповки полуторовых деталей.

Цель изобретения - повышение качестна путем исключения утонения в зоне отбортовки.

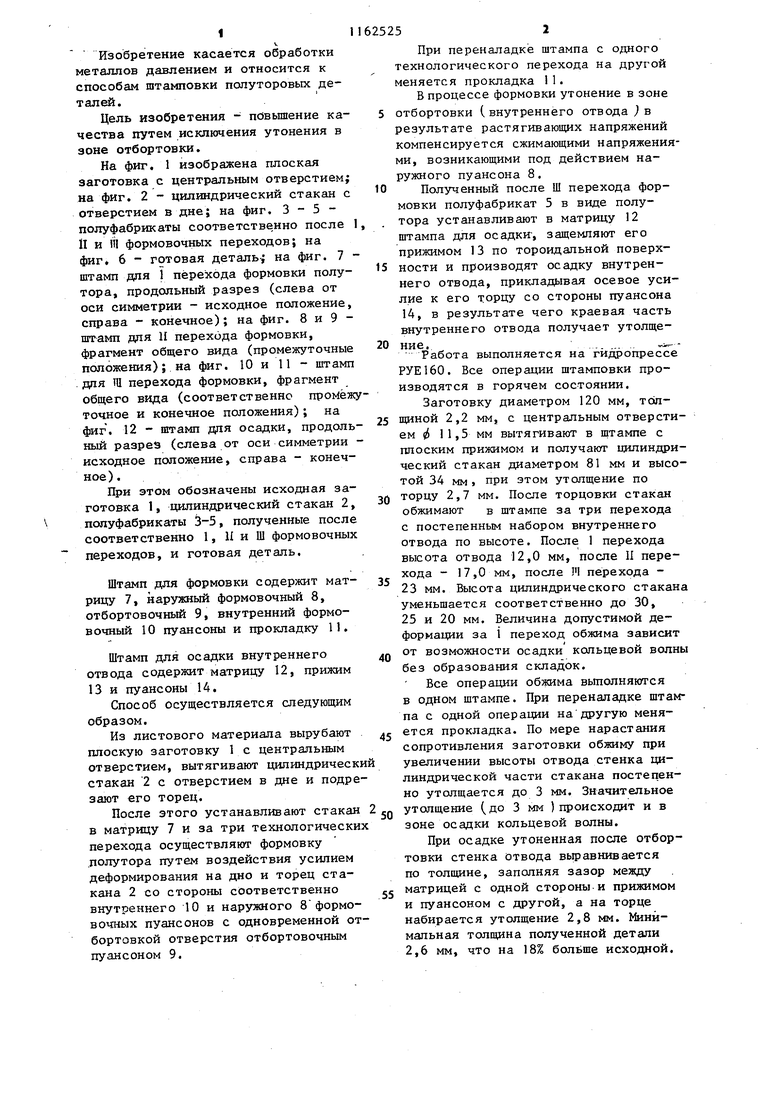

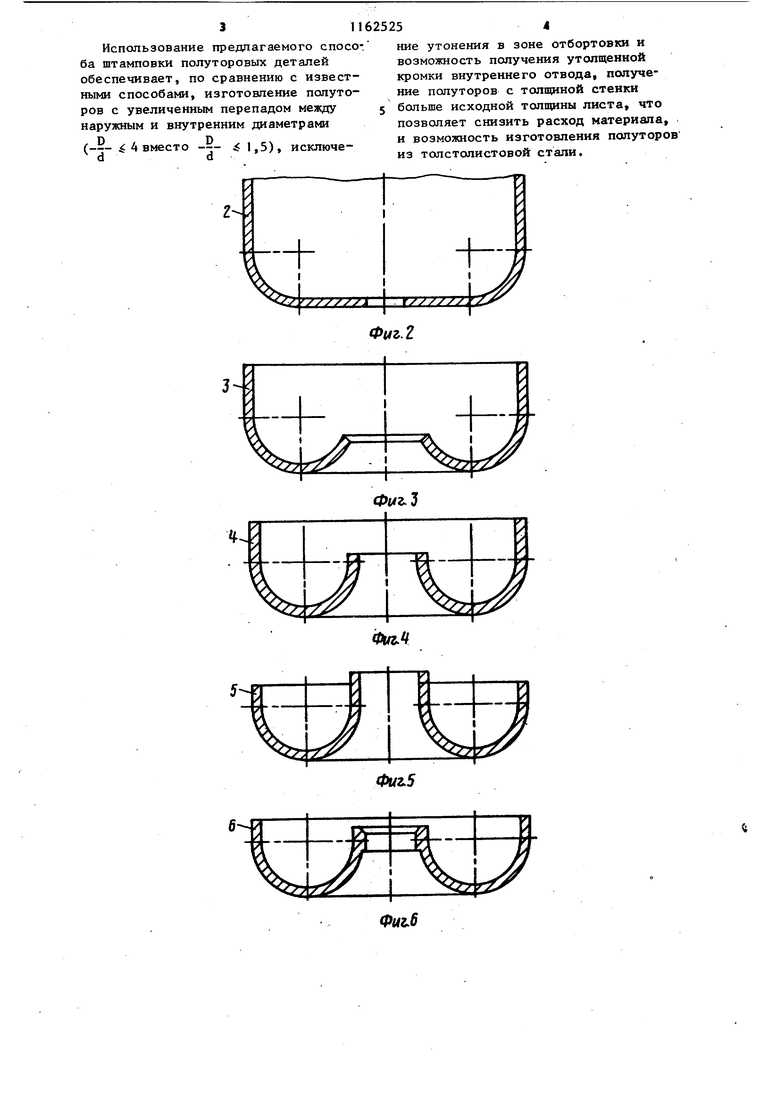

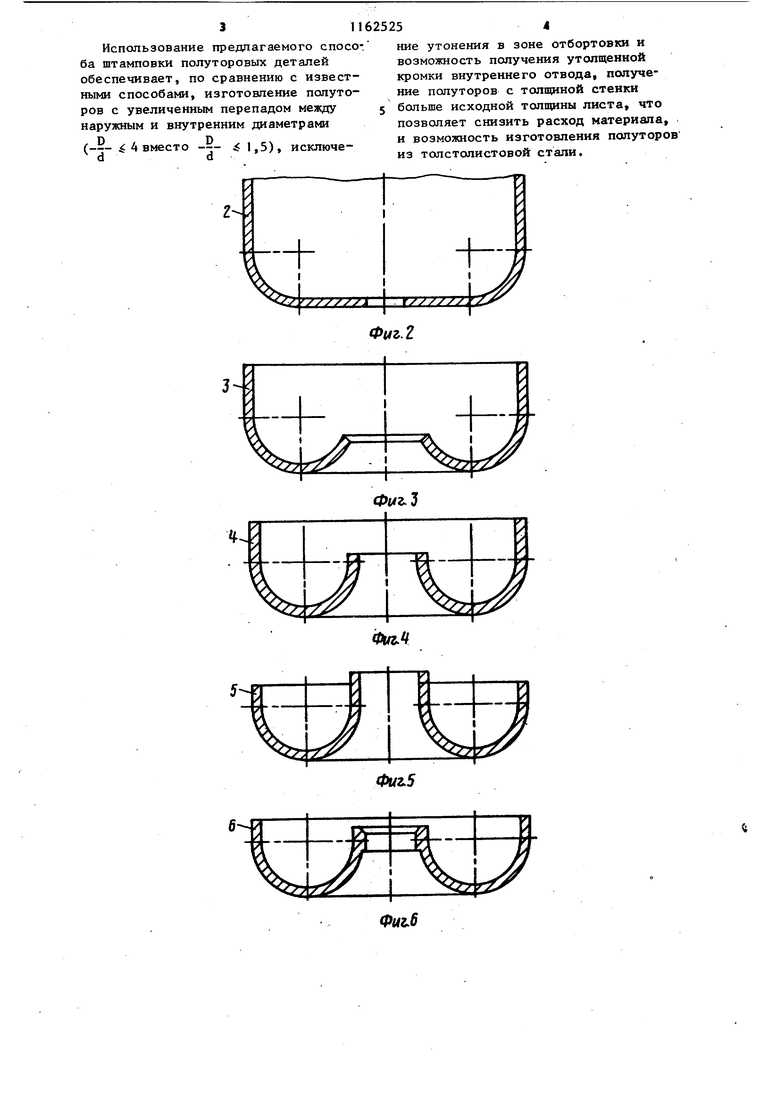

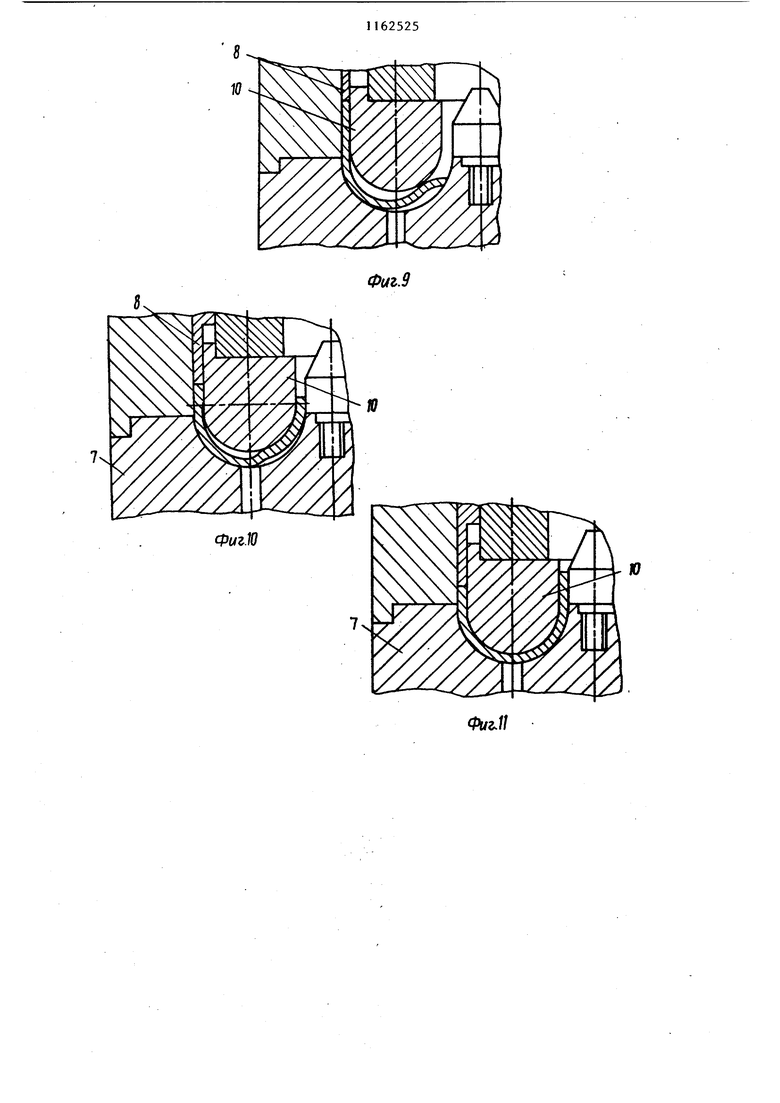

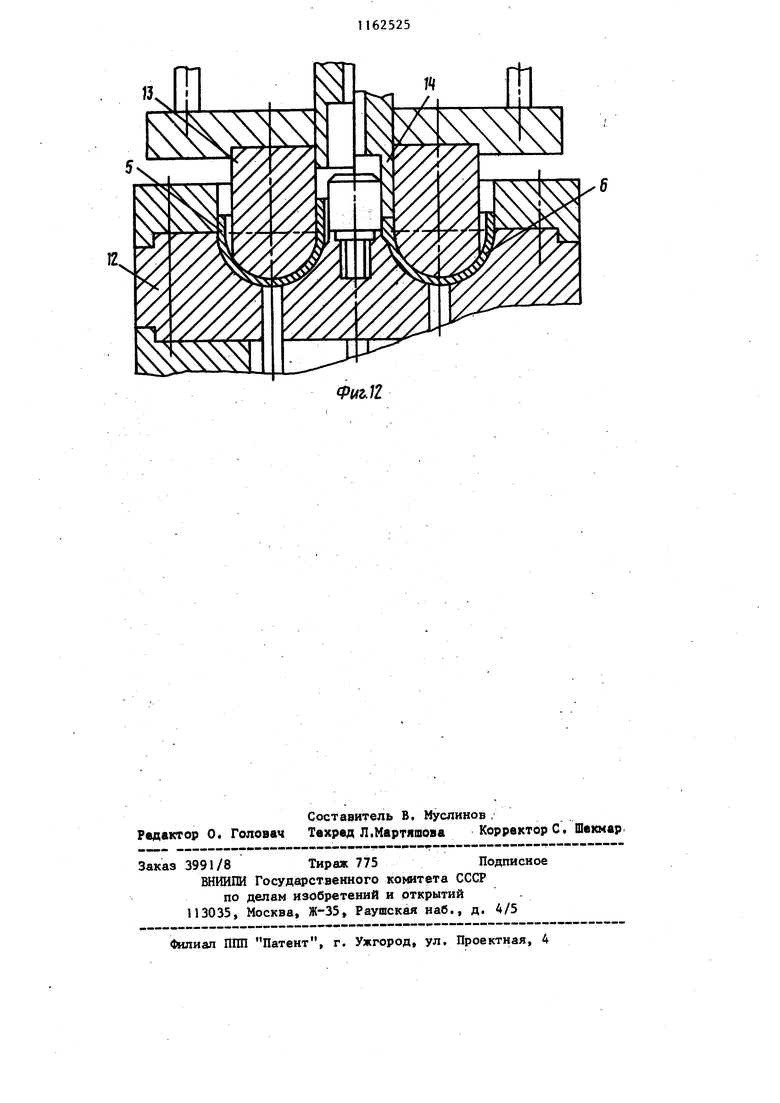

На фиг. 1 изображена плоская заготовка с центральным отверстием; на фиг. 2 - цилиндрический стакан с отверстием в дне; на фиг. 3 - 5 полуфабрикаты соответстве,нно после П и Ш формовочных переходов; на фиг 6 - готовая деталь-; на фиг. 7 штамп дпя 1 перехода формовки полутора, продольный разрез (слева от оси симметрии - исходное положение, справа - конечное); на фиг. 8 и 9 штамп дпя И перехода формовки, фрагмент общего вида (промежуточные положения); на фиг. 10 и 11 - штамп . дпя Щ перехода формовки, фрагмент общего вида (соответственно промежточное и конечное положения); на фиг. 12 - штамп дпя осадки, продольный разрез (слева от оси симметрии исходное положение, справа - конечное) .

При этом обозначены исходная заготовка 1, цилиндрический стакан 2, полуфабрикаты -5, полученные после соответственно 1, II и Ш формовочных переходов, и готовая деталь.

Штамп для формовки содержит матрицу 7, наружный формовочный 8, отбортовочный 9, внутренний формовочный 10 пуансоны и прокладку 11.

Штамп для осадки внутреннего отвода содержит матрицу 12, прижим 13 и пуансоны 14.

Способ осуществляется следующим образом.

Из листового материала вырубают плоскую заготовку 1 с центральным отверстием, вытягивают ципиндрическ стакан 2 с отверстием в дне и подрезают его торец.

После этого устанавливают стакан в матрицу 7 к за три технологически перехода осуществляют формовку .полутора путем воздействия усилием деформирования на дно и торец стакана 2 со стороны соответственно внутреннего 10 и наружного 8 формовочных пуансонов с одновременной отбортовкой отверстия отбортовочным пуансоном 9.

При переналадке штампа с одаого технологического перехода на другой меняется прокладка 11.

В процессе формовки утонение в зоне

отбортовки (внутреннего отвода ) в результате растягивающих напряжений компенсируется сжимающими напряжениями, возникающими под действием наружного пуансона 8.

Полученный после Ш перехода формовки полуфабрикат 5 в виде полутора устанавливают в матрицу 12 штампа для осадки , защемляют его прижимом 13 по тороидальной поверхности и производят осадку внутреннего отвода, прикладывая осевое усилие к его торцу со стороны пуансона 14, в результате чего краевая часть внутреннего отвода получает утолщение.,i Работа выполняется на гидропрессе

РУЕ160. Все операции штамповки производятся в горячем состоянии.

Заготовку диаметром 120 мм, тсшщиной 2,2 мм, с центральным отверстием 11,5 мм вытягивают в щтампе с плоским прижимом и получают цилиндрический стакан диаметром 81 мм и высотой 34 мм , при этом утолщение по торцу 2,7 мм. После торцовки стакан обжимают в штампе за три перехода с постепенньгм набором внутреннего отвода по высоте. После 1 перехода высота отвода 12,0 мм, после II перехода - 17,0 мм, после Ч перехода 23 мм. Высота цилиндрического стакан уменьшается соответственно до 30, 25 и 20 мм. Величина допустимой деформации за i переход обжима зависит от возможности осадки кольцевой волн без образования складок.

Все операции обжима вьтолняются в одном штампе. При переналадке штампа с одной операции на другую меняется прокладка. По мере нарастания сопротивления заготовки обжиму при увеличении высоты отвода стенка цилиндрической части стакана постепенно утолщается до 3 мм. Значительное утолщение (до 3 мм )происходит и в зоне осадки кольцевой волны.

При осадке утоненная после отбортовки стенка отвода выравнивается по толщине, заполняя зазор между матрицей с одной стороны-и прижимом и пуансоном с другой, а на торце набирается утолщение 2,8 мм. Минимальная толщина полученной детали 2,6 мм, что на 18% больше исходной.

Использование предлагаемого способа штамповки полуторовых деталей обеспечивает, по сравнению с известными способами, изготовление пслуторов с увеличенным перепадом между наружным и внутренним диаметрами

(--- 4 вместо -5 1,5), исключеdd

ние утонения в зоне отбортовки и возможность получения утолщенной кромки внутреннего отвода, пояучение полуторов с толщиной стенки больше исходной толщины листа, что позволяет снизить расход материала, и возможность изготовления полуторов из толстолистоБОЙ стали.

t

j j }г I.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления патрубка | 1980 |

|

SU927373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| Способ изготовления тройников из листовых заготовок | 1984 |

|

SU1175585A1 |

| Штамп для изготовления тройников из листовых заготовок | 1980 |

|

SU893285A1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС | 2000 |

|

RU2183148C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

СПОСОБ ШТАМПОВКИ ПОЛУТОРОВЫХ ДЕТАЛЕЙ, включающий вырубку плоской заготовки с центральным отверстием. вытяжку цилиндрического стакана с отверстием в дне и формовку полутора с одновременной отбортовкой отверстия, отличающийся тем, что, с целью повышения качества путем исключения утонения в зоне отбортовки, формовку полутора осуществляют путем одновременного воздействия усилием деформирования на дно и торец стакана, после чего защемляют полуфабрикат по тороидальной поверхности и производят осадку внутреннего отвода приложенным к его торцу осевым усилием.

Фиг.Ю

Put.l2

| 1971 |

|

SU416131A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ исследования мерзлых грунтов | 1985 |

|

SU1294908A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-23—Публикация

1983-07-29—Подача