Изобретение относится к технологии машиностроения, к способам наплавки в среде газов и может быть использовано для покрытия рабочих поверхностей оборудования пищевой промышленности.

Известен способ электродуговой наплавки, при котором порошковые присадочные материалы подают в электрическую дугу, используя явление намагниченности электродной проволоки при прохождении по ней сварочного тока [1] Данный способ обеспечивает уменьшение глубины проплавления основного металла и его доли в покрытии за счет перераспределения тепла дуги, идущего на плавление основного и присадочного материалов, уменьшение трещинообразования в наплавленном металле.

К недостаткам данного способа следует отнести неравномерность легирования покрытия из-за потерь порошковой присадки при прохождении через флюс и угара в дуге, а также ограничение в выборе присадки с учетом ее ферромагнитных свойств.

Наиболее близким по технической сущности к изобретению является способ наплавки износостойкого слоя на металлическую поверхность, при котором в хвостовую часть сварочной ванны подают нагретый до 200оС порошковый присадочный материал. Этот способ позволяет вводить порошковые материалы в жидкий металл, минуя зону высокотемпературного воздействия электрической дуги.

Недостатком способа является отсутствие струи транспортирующего газа, что не позволяет применять порошки, плотность которых меньше плотности жидкого металла. Использование неплавящегося электрода не позволяет проводить легирование жидкого металла за счет материала электрода, требует присутствия дополнительного металлического подслоя. Использование только нагретого порошка не позволяет управлять термическим циклом сварочной ванны, ее размерами и микроструктурой получаемого покрытия. Отсутствие колебаний головки не позволяет наносить широкослойные покрытия.

Целью изобретения является повышение качества наплавленного металла.

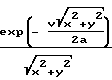

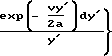

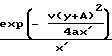

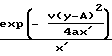

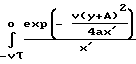

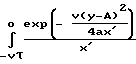

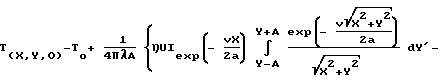

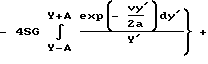

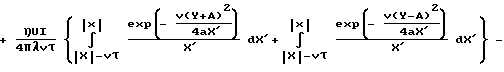

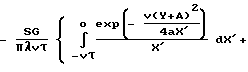

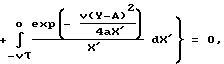

Это достигается тем, что в способе дуговой наплавки с колебаниями электрода, при котором в хвостовую часть сварочной ванны подают струю присадочного материала в виде порошка, газопорошковой струе сообщают колебания по кривой, совпадающей с изотермой жидкого металла ванны, при этом расчет координат изотермы проводится по формуле

T(x,y,o)-To+

UI

UI -

-

dy′-

dy′-

4SG

+

+

dx′+

dx′+

+

d

d

dx′+

dx′+

+ dx

dx 0

0

где Т(х,у,о) значение оптимальной для ввода порошкового присадочного материала изотермы жидкого металла ванны;

Т0 начальная температура;

А амплитуда колебаний электрода;

η эффективный термический КПД процесса электродугового нагрева;

U, I напряжение и сила тока дуги соответственно;

λ а коэффициенты тепло- и температуропроводности соответственно;

G расход порошкового присадочного материала;

S теплосодержание порошка;

v скорость наплавки;

τ промежуток времени, в течение которого происходит изменение направления колебаний дуги;

Х, Y декартовы координаты.

Сопоставление предлагаемого решения с прототипом позволяет установить его соответствие критерию "новизна". Изучение других известных технических решений в данной и смежной областях техники не выявило признаков, отличающих изобретение, и это обеспечивает предлагаемому техническому решению изобретательский уровень.

Движение газопорошковой струи по предлагаемой траектории обеспечивает равную скорость прогревания всей массы поступающего в жидкий металл порошка вследствие того, что жидкий металл во всех точках зоны ввода присадочного материала имеет одну и ту же температуру, чем достигаются наилучшие условия теплообмена в системе жидкий металл-порошок. При создании гомогенного покрытия, образуемого за счет полного расплавления и растворения присадочного материала, обеспечивается равномерное легирование всего объема ванны. При создании композиционного покрытия обеспечивается равномерное расплавление лишь поверхностных слоев упрочняющих частиц и, следовательно, равномерное микролегирование матрицы. В обоих случаях обеспечивается однородность физико-механических и химических свойств нанесенных покрытий, что имеет особое значение при упрочнении деталей машин и механизмов, применяемых в пищевой промышленности.

Расчет координат изотермы по приведенной формуле позволяет определить траекторию движения зоны ввода порошкового присадочного материала с достаточной для практического использования точностью.

П р и м е р. Покрытие наплавлялось на пластины из стали СТ-3 толщиной 10 мм. Режимы наплавки следующие:

ток дуги 450 А;

напряжение 30 В;

скорость наплавки 10 м/ч;

диаметр электрода (проволока Св-С8ПГС) 2 мм;

порошковая присадка феррохром ФХ-800А, 1000-1600 мкм;

скорость газопорошковой струи 9 м/с;

амплитуда колебаний электрода 10 мм;

частота колебаний электрода 0,8 Гц.

Газопорошковая струя вводилась по дуге, рассчитанной по приведенной формуле.

Таким образом, использование предлагаемого способа обеспечивает более равномерное легирование или армирование наплавленного металла и, как следствие, повышение качества наплавленного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой наплавки композиционных покрытий | 1989 |

|

SU1655686A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1989 |

|

SU1774570A1 |

| Способ электродуговой наплавки легированного сплава | 1990 |

|

SU1811456A3 |

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

Использование: машиностроение, наплавка в среде газов, покрытие рабочих поверхностей машин и механизмов пищевой промышленности. Сущность изобретения: в хвостовую часть наплавочной ванны с помощью газовой струи подается порошковый присадочный материал. Газопорошковый струе придается колебательное движение по дуге, совпадающей с оптимальной изотермой жидкого металла ванны. Наплавление производится электрической дугой с колебаниями электрода. Способ обеспечивает равномерное легирование или армирование наплавленного металла вследствие равномерного распределения физико-механических свойств наплавленного покрытия.

СПОСОБ ДУГОВОЙ СВАРКИ С КОЛЕБАНИЯМИ ЭЛЕКТРОДА, при котором в хвостовую часть сварочной ванны подают струю наплавляемого материала в виде порошка, отличающийся тем, что порошок подают струей газа, при этом газопорошковой струе сообщают колебания по кривой, совпадающей с изотермой жидкого металла сварочной ванны, координаты которой рассчитывают по формуле

где T0 начальная температура;

A амплитуда колебаний электрода;

η эффективный термический КПД процесса электродугового нагрева;

U,J напряжение и сила тока дуги соответственно;

l,a коэффициенты тепло- и температуропроводности соответственно;

S теплосодержание порошка;

G расход порошкового присадочного материала;

V скорость наплавки;

τ промежуток времени, в течение которого происходит изменение направления колебаний дуги;

Tx,y,o значение оптимальной для ввода порошкового присадочного материала температуры жидкого металла;

x,y декартовы коорданаты.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4837417, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-10—Публикация

1991-07-01—Подача