невозможно без изменения параметров режима сварки. В связи с этим не представляется возможным получить требуемое распределение регулируемых элементов в сплаве переменного химического состава при многопроходной наплавке.

Цель изобретения - повышение качества сплава переменного состава при многопроходной наплавке.

Поставленная цель достигается тем, что наплавку производят плавящимся электродом с базовым химическим составом, а изменение химического состава по длине наплавки осуществляют плавным изменением по заданному закону скорости подачи присадочной проволоки, содержащей легирующие (регулируемые) элементы, которую подают в головную часть сварочной ванны, При этом подачу присадочной проволоки в каждом последующем слое начинают со смещением на среднюю длину сварочной ванны в сторону обратную направлению наплавки. Заданный закон изменения скорости подачи присадочной проволоки определяют по формуле

VH(x) VH0(x)xK(x),

где

K fh- v °M a°M;

VH°(X) - закон изменения скорости подачи присадочной проволоки для 1-го наплавленного слоя, см/с;

а (х) - соотношение площадей наплавленного и проплавленного металла в каждом слое;

эо - коэффициент, определяемый градиентом изменения химического состава сплава.

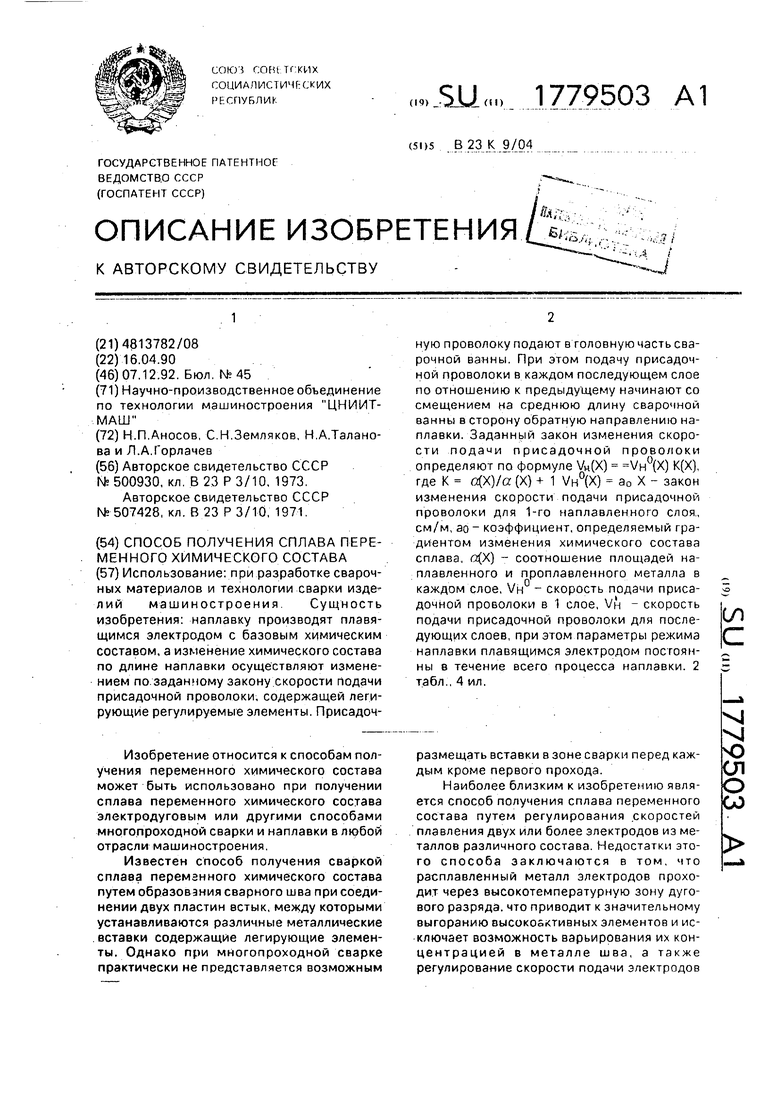

На фиг. 1 представлена схема сплава переменного состава, полученного с использованием предлагаемого способа.

РЭ - содержание регулируемых элементов в металле швов, %;

х - направление скорости наплавки;

у - ширина наплавки;

z - высота наплавки;

а - распределение регулируемых элементов в наплавке;

заданное распределение регулируемых элементов;

- распределение регулируемых элементов при наплавке;

без смещения начала легирования

б - наплавка переменного состава.

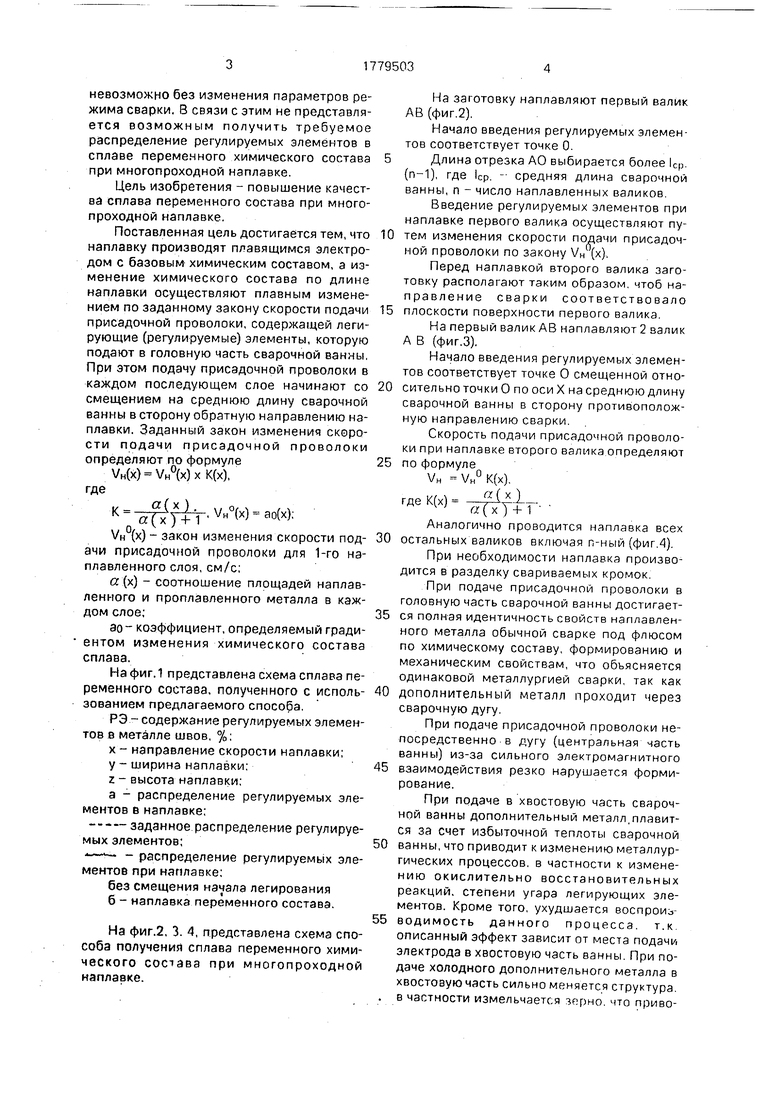

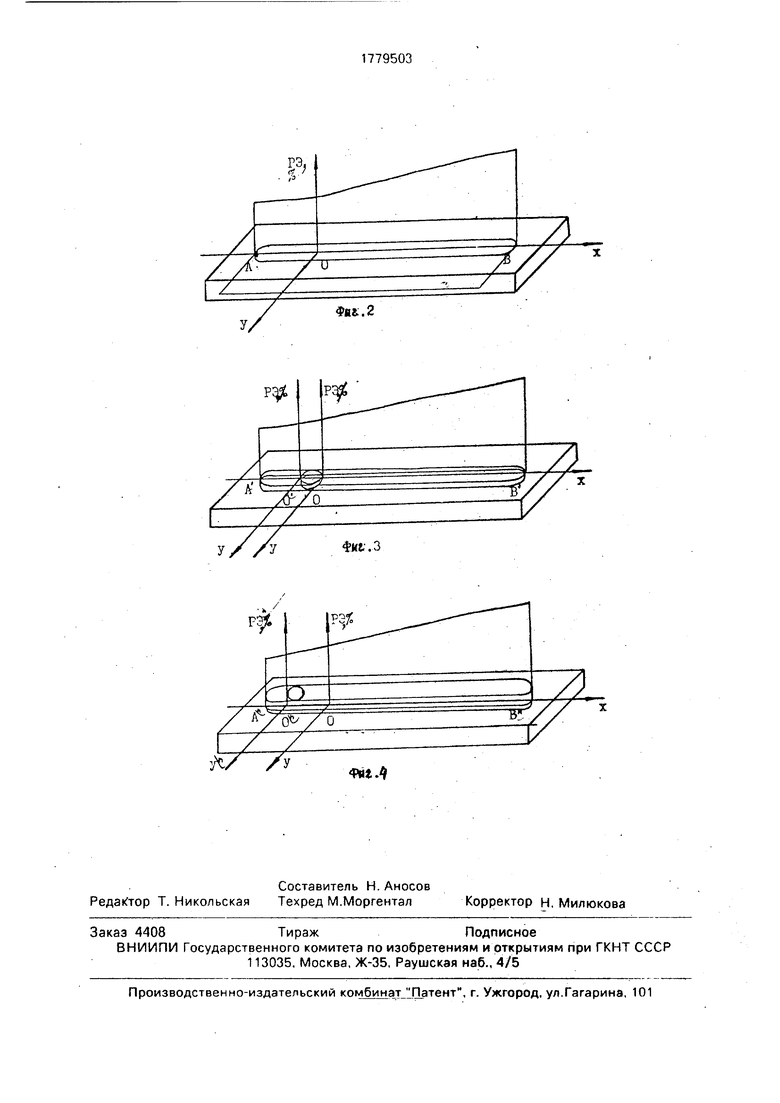

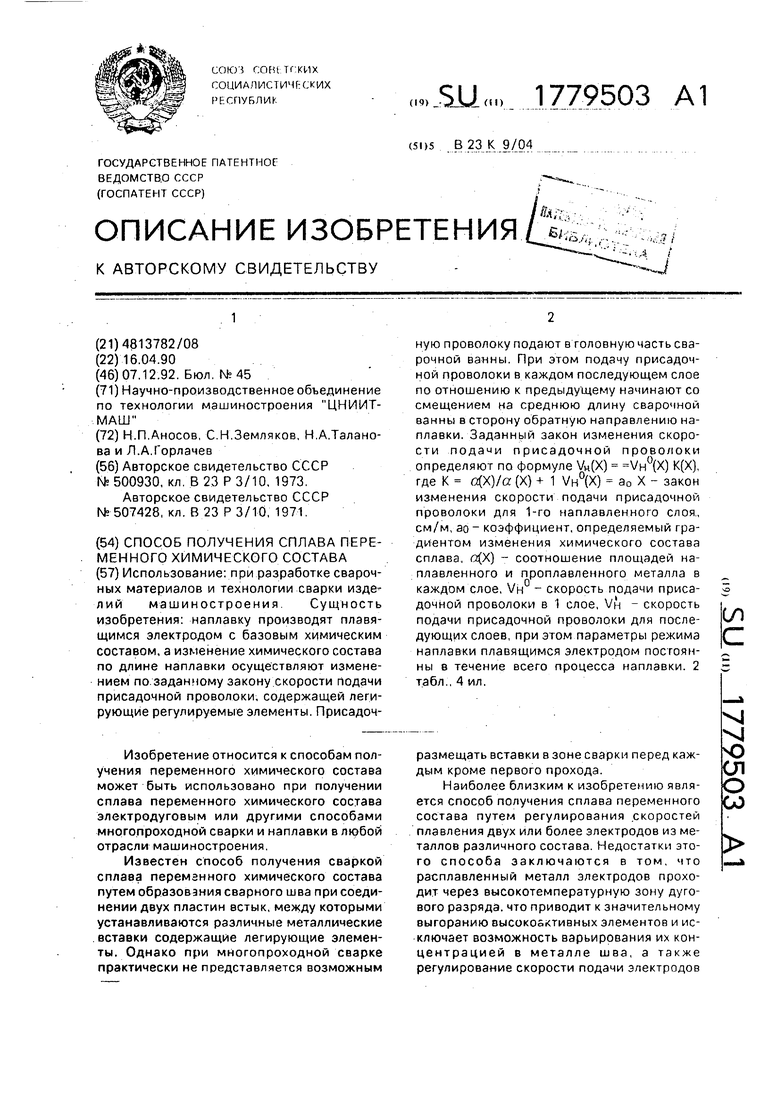

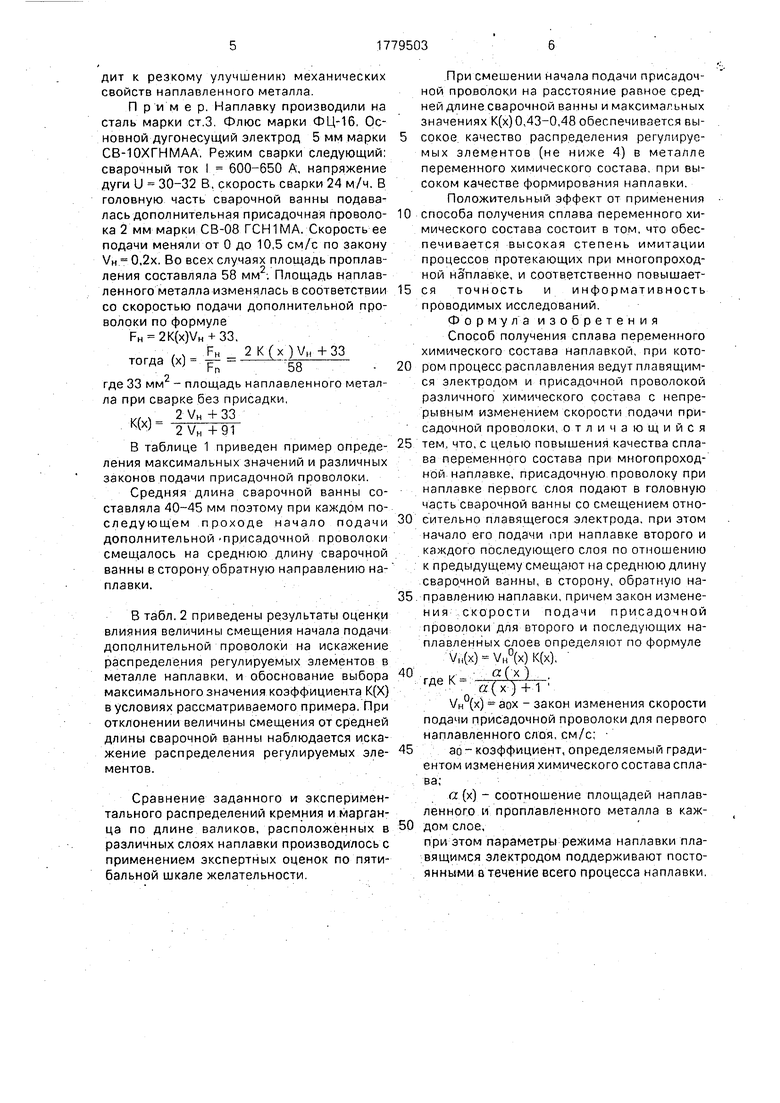

На фиг.2, 3. 4, представлена схема способа получения сплава переменного химического состава при многопроходной наплавке.

VH VH

где К(х)

о

На заготовку наплавляют первый валик АВ (фиг.2).

Начало введения регулируемых элементов соответствует точке 0. Длина отрезка АО выбирается более 1Ср

(п-1), где Icp. средняя длина сварочной ванны, п - число наплавленных валиков.

Введение регулируемых элементов при наплавке первого валика осуществляют пу- 0 тем изменения скорости подачи присадочной проволоки по закону VH (х).

Перед наплавкой второго валика заготовку располагают таким образом, чтоб направление сварки соответствовало 5 плоскости поверхности первого валика.

На первый валик АВ наплавляют 2 валик А В (фиг.З).

Начало введения регулируемых элементов соответствует точке О смещенной отно- 0 сительно точки О по оси X на среднюю длину сварочной ванны в сторону противоположную направлению сварки.

Скорость подачи присадочной проволоки при наплавке второго валика определяют 5 по формуле

К(х).

«(хГ+ 1

Аналогично проводится наплавка всех

0 остальных валиков включая п-ный (фиг.4).

При необходимости наплавка производится в разделку свариваемых кромок.

При подаче присадочной проволоки в головную часть сварочной ванны достигает5 ся полная идентичность свойств наплавленного металла обычной сварке под флюсом по химическому составу, формированию и механическим свойствам, что объясняется одинаковой металлургией сварки, так как

0 дополнительный металл проходит через сварочную дугу.

При подаче присадочной проволоки непосредственно в дугу (центральная часть ванны) из-за сильного электромагнитного

5 взаимодействия резко нарушается формирование.

При подаче в хвостовую часть сварочной ванны дополнительный металл.плавится за счет избыточной теплоты сварочной

0 ванны, что приводит к изменению металлургических процессов, в частности к изменению окислительно восстановительных реакций, степени угара легирующих элементов. Кроме того, ухудшается еоспрои 5 водимость данного процесса, т.к описанный эффект зависит от места подачи электрода в хвостовую часть ванны. При подаче холодного дополнительного металла в хвостовую часть сильно меняется структура. . в частности измельчается зерно, что приводит к резкому улучшению механических свойств наплавленного металла

Пример. Наплавку производили на сталь марки ст.З Флюс марки ФЦ-16, Основной дугонесущий электрод 5 мм марки СВ-10ХГНМАА, Режим сварки следующий: сварочный ток I 600-650 А, напряжение дуги U 30-32 В, скорость сварки 24 м/ч. В головную часть сварочной ванны подавалась дополнительная присадочная проволока 2 мм марки СВ-08 ГСН1МА. Скорость ее подачи меняли от 0 до 10,5 см/с по закону VH 0,2х. Во всех случаях площадь проплав- ления составляла 58 мм . Площадь наплавленного металла изменялась в соответствии со скоростью подачи дополнительной проволоки по формуле

FH 2K(x)VH + 33,

FH 2 К(х )Уц +33 58

тогда (х) -р-

где 33 мм - площадь наплавленного металла при сварке без присадки,

Км 2 Ун+33

Ч) 2VH+91

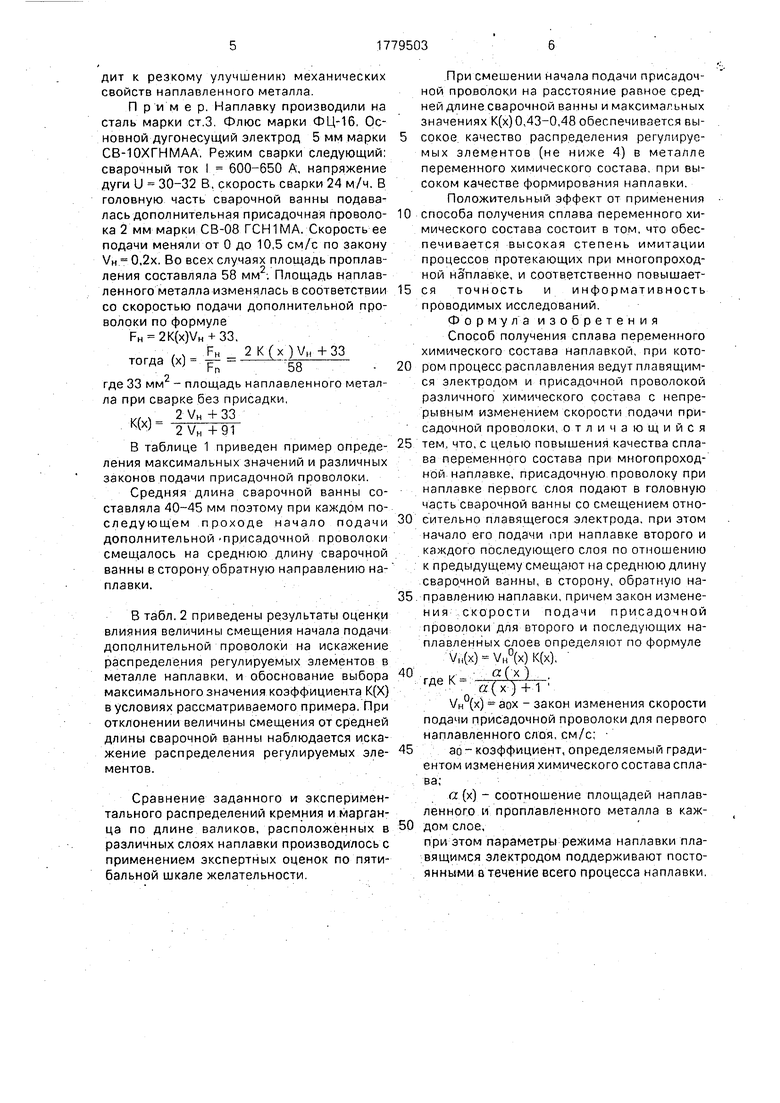

В таблице 1 приведен пример определения максимальных значений и различных законов подачи присадочной проволоки.

Средняя длина сварочной ванны составляла 40-45 мм поэтому при каждом последующем проходе начало подачи дополнительной-присадочной проволоки смещалось на среднюю длину сварочной ванны в сторону обратную направлению наплавки.

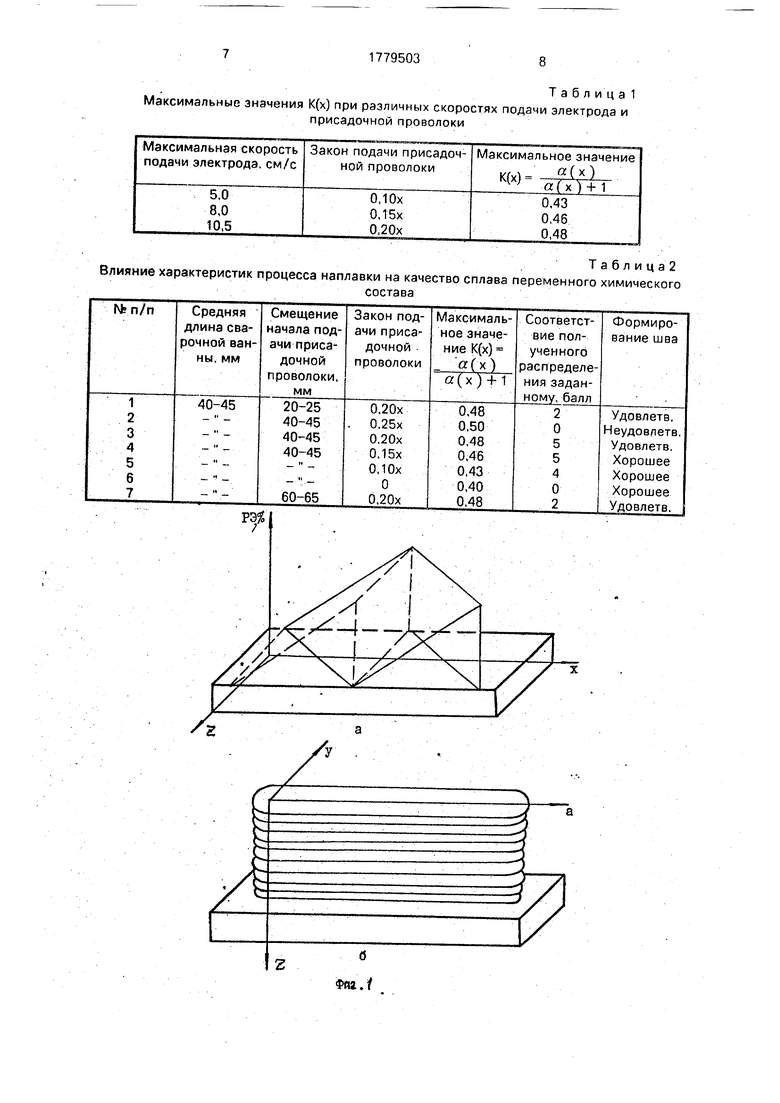

В табл. 2 приведены результаты оценки влияния величины смещения начала подачи дополнительной проволоки на искажение распределения регулируемых элементов в металле наплавки, и обоснование выбора максимального значения коэффициента К(Х) в условиях рассматриваемого примера. При отклонении величины смещения от средней длины сварочной ванны наблюдается искажение распределения регулируемых элементов.

Сравнение заданного и экспериментального распределений кремния и марганца по длине валиков, расположенных в различных слоях наплавки производилось с применением экспертных оценок по пяти- бальной шкале желательности

При смешении начала подачи присадочной проволоки на расстояние равное средней длине сварочной ванны и максимальных значениях К(х) 0,43-0,48 обеспечивается высокое качество распределения регулируемых элементов (не ниже 4) в металле переменного химического состава при высоком качестве формирования наплавки. Положительный эффект от применения

0 способа получения сплава переменного химического состава состоит в том, что обеспечивается высокая степень имитации процессов протекающих при многопроходной на плавке, и соответственно повышает5 ся точность и информативность проводимых исследований

Формула изобретения Способ получения сплава переменного химического состава наплавкой, при кото0 ром процесс расплавления ведут плавящимся электродом и присадочной проволокой различного химического состава с непрерывным изменением скорости подачи присадочной проволоки, отличающийся

5 тем, что, с целью повышения качества сплава переменного состава при многопроходной наплавке, присадочную проволоку при наплавке первого слоя подают в головную часть сварочной ванны со смещением отно0 сительно плавящегося электрода, при этом начало его подачи при наплавке второго и каждого последующего слоя по отношению к предыдущему смещают на среднюю длину сварочной ванны, в сторону, обратную на5 правлению наплавки, причем закон измене- ния скорости подачи присадочной проволоки для второго и последующих наплавленных слоев определяют по формуле V,,(x) VH°(x) К(х),

0

где К

«ОО

0 «(х) + 1 VH (х) аох - закон изменения скорости подачи присадочной проволоки для первого наплавленного слоя, см/с; 5 ао - коэффициент, определяемый градиентом изменения химического состава сплава;

а (х) - соотношение площадей наплавленного и проплавленного металла в каж- 0 дом слое,

при этом параметры режима наплавки плавящимся электродом поддерживают постоянными в течение всего процесса наплавки.

Т а б л и ц а 1

Максимальные значения К(х) при различных скоростях подачи электрода и

присадочной проволоки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ широкослойной наплавки | 1987 |

|

SU1555077A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| Способ моделирования термического цикла сварки и устройство для его осуществления | 1990 |

|

SU1698023A1 |

| Способ наплавки алюминиевых сплавов плавящимся электродом с дополнительной присадочной проволокой | 2024 |

|

RU2834976C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

Использование: при разработке сварочных материалов и технологии сварки изделий машиностроения Сущность изобретения: наплавку производят плавящимся электродом с базовым химическим составом, а изменение химического состава по длине наплавки осуществляют изменением по заданному закону скорости подачи присадочной проволоки, содержащей легирующие регулируемые элементы. ПрисадочИзобретение относится к способам получения переменного химического состава может быть использовано при получении сплава переменного химического состава электродуговым или другими способами многопроходной сварки и наплавки в любой отрасли машиностроения. Известен способ получения сваркой сплава переманного химического состава путем образования сварного шва при соединении двух пластин встык, между которыми устанавливаются различные металлические вставки содержащие легирующие элементы. Однако при многопроходной сварке практически не представляется возможным ную проволоку подают в головную часть сварочной ванны. При этом подачу присадочной проволоки в каждом последующем слое по отношению к предыдущему начинают со смещением на среднюю длину сварочной ванны в сторону обратную направлению наплавки. Заданный закон изменения скорости подали присадочной проволоки определяют по формуле VH(X) Ун°(Х) К(Х), где К о(Х)/а (X) + 1 Ун°(Х) а0 X - закон изменения скорости подачи присадочной проволоки для 1-го наплавленного слоя, см/м, ао - коэффициент, определяемый градиентом изменения химического состава сплава, о(Х) - соотношение площадей наплавленного и проплавленного металла в каждом слое, VH - скорость подачи присадочной проволоки в 1 слое, VH - скорость подачи присадочной проволоки для последующих слоев, при этом параметры режима наплавки плавящимся электродом постоянны в течение всего процесса наплавки. 2 табл., 4 ил. сл С размещать вставки в зоне сварки перед каждым кроме первого прохода. Наиболее близким к изобретению является способ получения сплава переменного состава путем регулирования скоростей плавления двух или более электродов из металлов различного состава. Недостатки этого способа заключаются в том, что расплавленный металл электродов проходит через высокотемпературную зону дугового разряда, что приводит к значительному выгоранию высокоактивных элементов и исключает возможность варьирования их кон- центрацией в металле шва, а также регулирование скорости подачи электродов -ч xj ю сл о со

Таблица2

Влияние характеристик процесса наплавки на качество сплава переменного химического

состава

$Kt.3

«РИМ

| Способ получения сплава | 1973 |

|

SU500930A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения сплава | 1971 |

|

SU507428A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1990-04-16—Подача