Изобретение относится к способам дуговой наплавки в среде защитных газов и может быть использовано при восстановлении изношенных деталей машин, а также при нанесении износостойких покрытий на новые детали из малоуглеродистых сталей.

Цель изобретения - повышение качества покрытия при наплавке на детали из малоуглеродистых сталей путем уменьшения растворения частиц порошка в матричном металле.

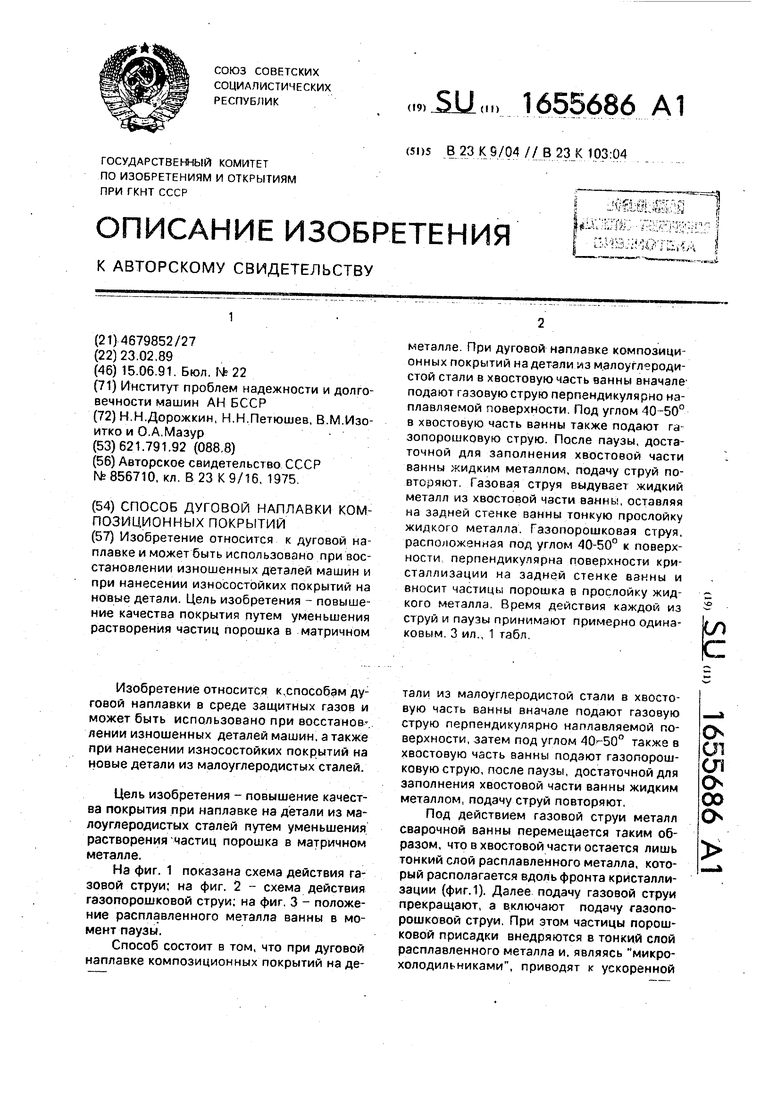

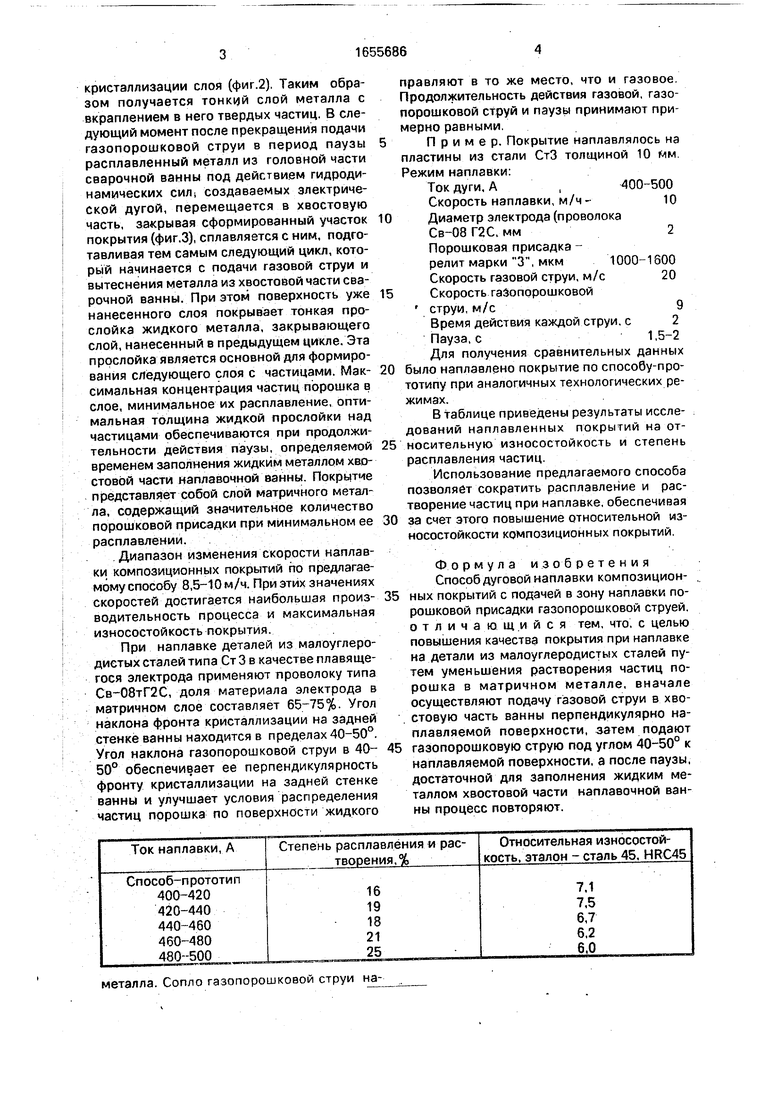

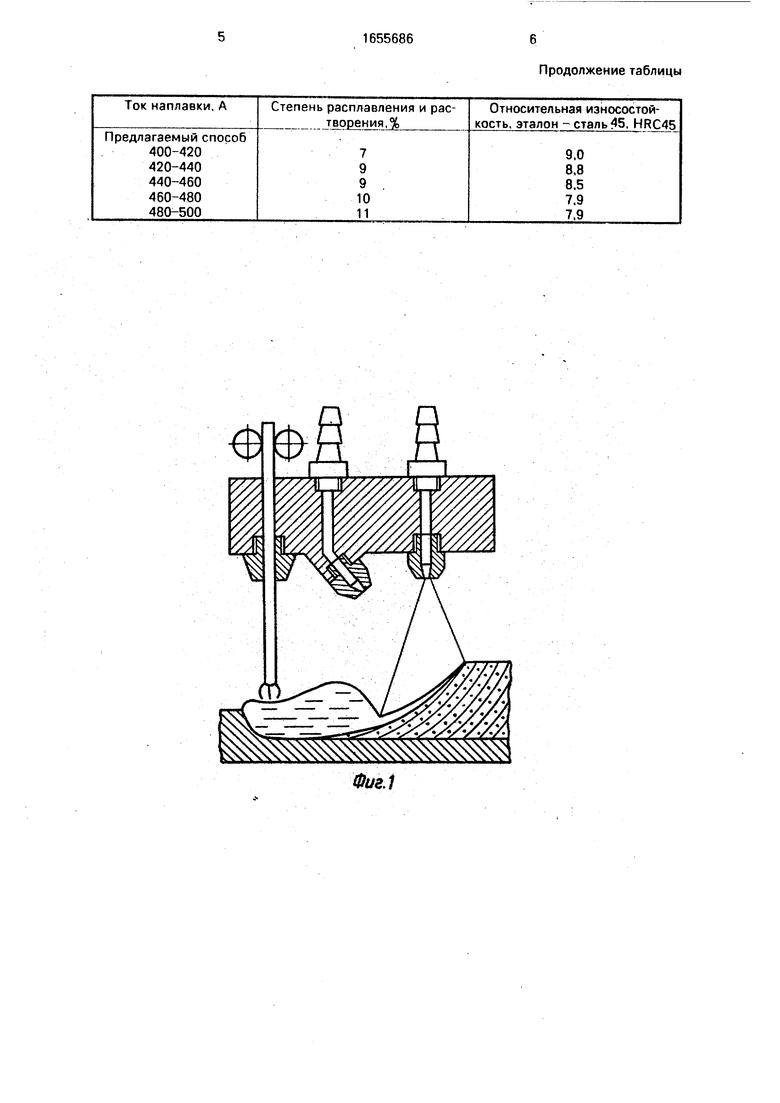

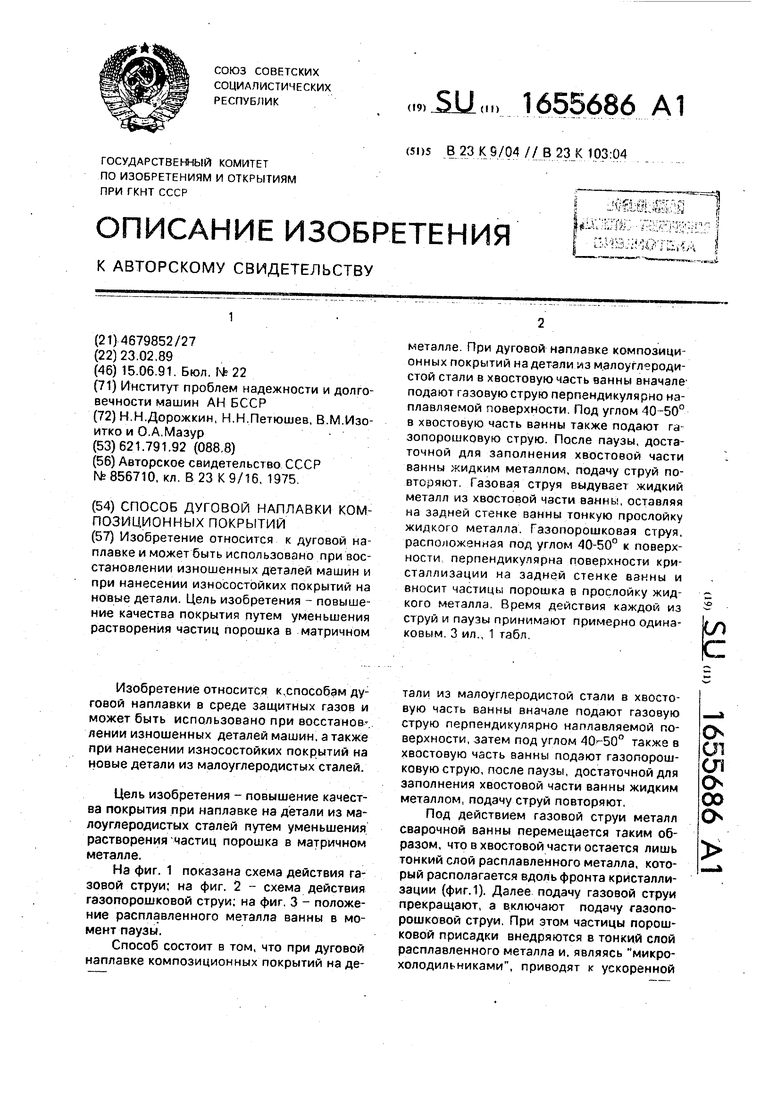

На фиг. 1 показана схема действия газовой струи; на фиг. 2 - схема действия газопорошковой струи, на фиг, 3 - положение расплавленного металла ванны в момент паузы.

Способ состоит в том, что при дуговой наплавке композиционных покрытий на детали из малоуглеродистой стали в хвостовую часть ванны вначале подают газовую струю перпендикулярно наплавляемой поверхности, затем под углом 40-50° также в хвостовую часть ванны подают гаэопорош- ковую струю, после паузы, достаточной для заполнения хвостовой части ванны жидким металлом, подачу струй повторяют.

Под действием газовой струи металл сварочной ванны перемещается таким образом, что в хвостовой части остается лишь тонкий слой расплавленного металла, который располагается вдоль фронта кристаллизации (фиг.1). Далее подачу газовой струи прекращают, а включают подачу газопорошковой струи. При этом частицы порошковой присадки внедряются в тонкий слой расплавленного металла и. являясь микрохолодильниками, приводят к ускоренной

О

ОТ

сл о

00

о

кристаллизации слоя (фиг.2). Таким образом получается тонкий слой металла с вкраплением в него твердых частиц. В следующий момент после прекращения подачи газопорошковой струи в период паузы расплавленный металл из головной части сварочной ванны под действием гидродинамических сил, создаваемых электрической дугой, перемещается в хвостовую часть, закрывая сформированный участок покрытия (фиг.З), сплавляется с ним, подготавливая тем самым следующий цикл, который начинается с подачи газовой струи и вытеснения металла из хвостовой части сварочной ванны. При этом поверхность уже нанесенного слоя покрывает тонкая прослойка жидкого металла, закрывающего слой, нанесенный в предыдущем цикле. Эта прослойка является основной для формирования следующего слоя с частицами. Мак- симальная концентрация частиц порошка в слое, минимальное их расплавление, оптимальная толщина жидкой прослойки над частицами обеспечиваются при продолжительности действия паузы, определяемой временем заполнения жидким металлом хвостовой части наплавочной ванны. Покрытие представляет собой слой матричного металла, содержащий значительное количество порошковой присадки при минимальном ее расплавлении.

Диапазон изменения скорости наплавки композиционных покрытий по предлагаемому способу 8,5-10 м/ч. При этих значениях скоростей достигается наибольшая произ- водительность процесса и максимальная износостойкость покрытия.

При наплавке деталей из малоуглеродистых сталей типа Ст 3 в качестве плавящегося электрода применяют проволоку типа Св-08тГ2С, доля материала электрода в матричном слое составляет 65-75%. Угол наклона фронта кристаллизации на задней стенке ванны находится в пределах 40-50°, Угол наклона газопорошковой струи в 40- 50° обеспечивает ее перпендикулярность фронту кристаллизации на задней стенке ванны и улучшает условия распределения частиц порошка по поверхности жидкого

правляют в то же место, что и газовое. Продолжительность действия газовой, газопорошковой струй и паузы принимают примерно равными.

Пример. Покрытие наплавлялось на пластины из стали СтЗ толщиной 10 мм Режим наплавки.

Ток дуги, А,400 500

Скорость наплавки, м/ч -10

Диаметр электрода (проволока Св-08 Г2С. мм2

Порошковая присадка релит марки 3 , мкм1000-1800

Скорость газовой струи, м/с20

Скорость газопорошковой струи, м/с9

Время действия каждой струи, с2

Пауза, с1,5-2

Для получения сравнительных данных было наплавлено покрытие по способу-прототипу при аналогичных технологических режимах.

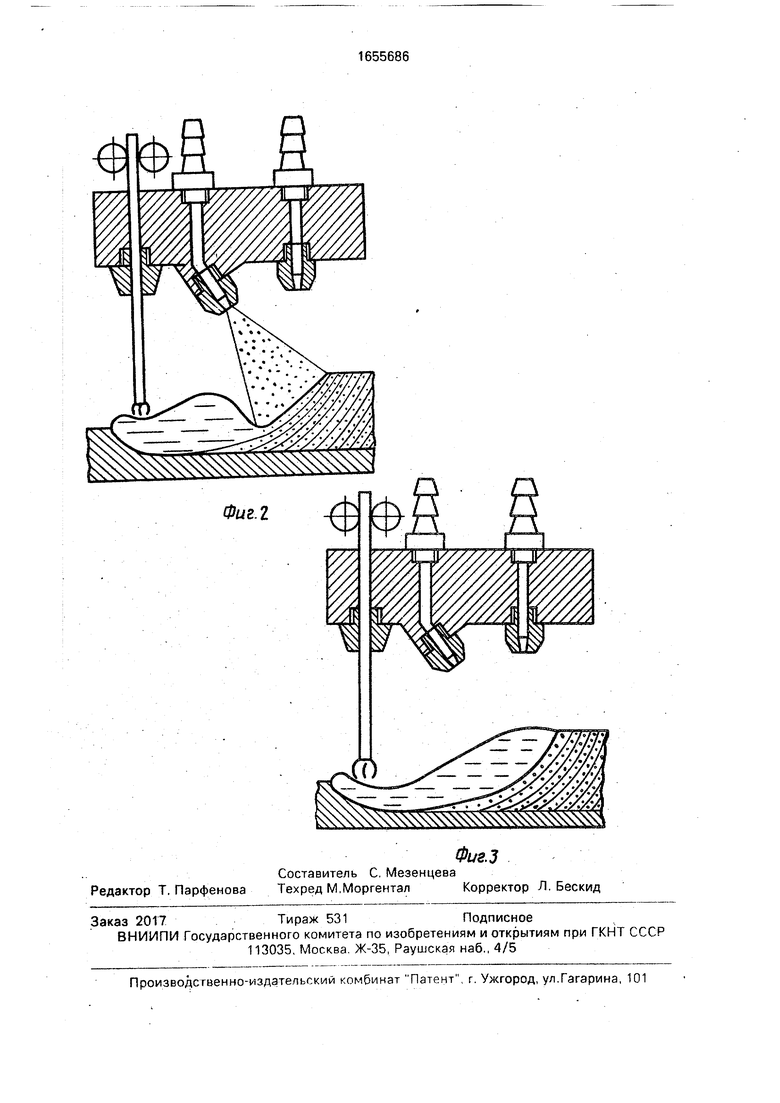

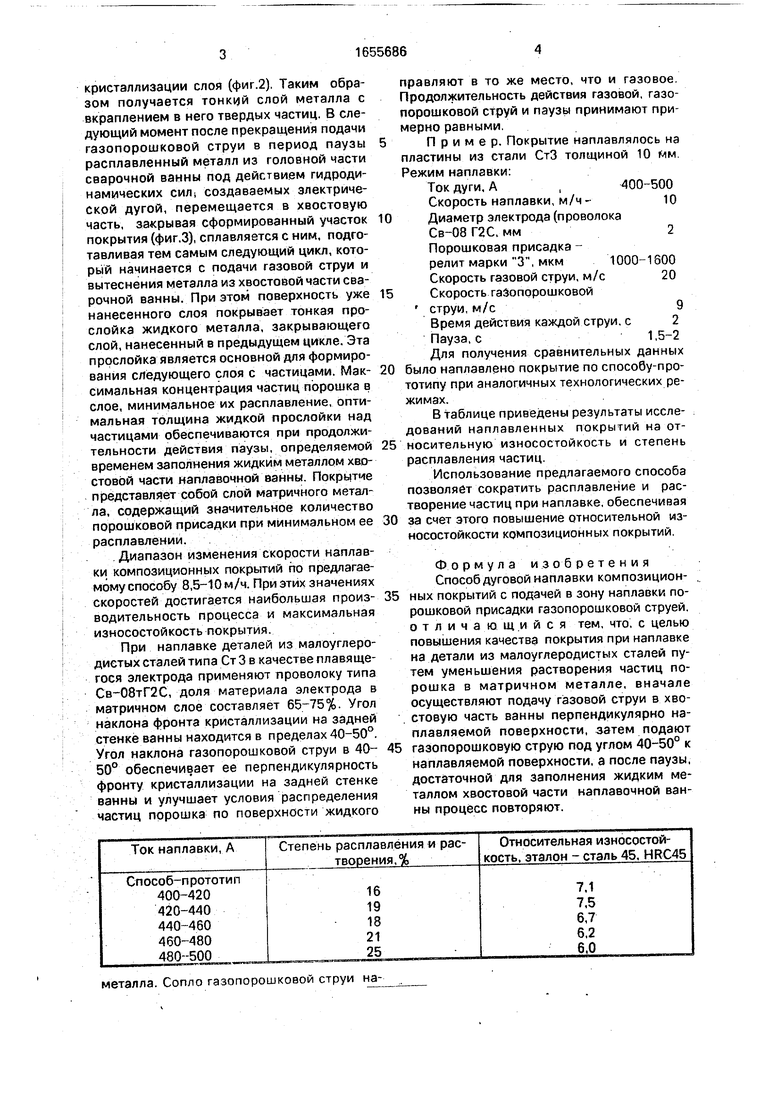

В таблице приведены результаты исследований наплавленных покрытий на относительную износостойкость и степень расплавления частиц.

Использование предлагаемого способа позволяет сократить расплавление и растворение частиц при наплавке, обеспечивая за счет этого повышение относительной износостойкости композиционных покрытий.

Формула изобретения Способ дуговой наплавки композиционных покрытий с подачей в зону наплавки порошковой присадки газопорошковой струей, отличающийся тем, что. с целью повышения качества покрытия при наплавке на детали из малоуглеродистых сталей путем уменьшения растворения частиц порошка в матричном металле, вначале осуществляют подачу газовой струи в хвостовую часть ванны перпендикулярно наплавляемой поверхности, затем подают газопорошковую струю под углом 40-50° к наплавляемой поверхности, а после паузы, достаточной для заполнения жидким металлом хвостовой части наплавочной ванны процесс повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ С КОЛЕБАНИЯМИ ЭЛЕКТРОДА | 1991 |

|

RU2047435C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| СПОСОБ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С ДВУХСОПЛОВОЙ ПОДАЧЕЙ ПОРОШКА | 1996 |

|

RU2100479C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

Изобретение относится к дуговой на плавке и может быть использовано при восстановлении изношенных деталей машин и при нанесении износостойких покрытий на новые детали. Цель изобретения - повышение качества покрытия путем уменьшения растворения частиц порошка в матричном металле При дуговой наплавке композиционных покрытий на детали из малоугл роди- стой стали в хвостовую часть ванны вначале подают газовую струю перпендикулярно наплавляемой поверхности Под углом 40-50° в хвостовую часть ванны также подают fd эопорошковую струю После паузы, достаточной для заполнения хвостовой части ванны жидким металлом, подачу струй повторяют. Газовая струя выдувает жидкий металл из хвостовой части ванны, оставляя на задней стенке ванны тонкую прослойку жидкого металла Газопорошковая струя, расположенная под углом 40-50° к поверхности перпендикулярна поверхности кристаллизации на задней стенке ванны и вносит частицы порошка в прослойку жид кого металла. Время действия каждой из струй и паузы принимают примерно одинаковым. 3 ил , 1 табл Ё

металла. Сопло газопорошковой струи наТок наплавки, А

редлагаемый способ 400-420 420-440 440-460 460-480 480-500

Степень расплавления и рас- творения. %

7

9

9

10

11

Продолжение таблицы

Относительная износостойкость эталон - сталь 45, HRC45

9,0 8,8 8,5 7,9 7,9

Фиг.)

| Способ дуговой сварки | 1979 |

|

SU856710A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1989-02-23—Подача