Изобретение относится к сварочному производству, а именно к методам локализации разрушения сварных конструкций, и может быть использовано при изготовлении магистральных, заводских и технологических трубопроводов.

В настоящее время известен целый ряд гасителей протяженных разрушений в трубопроводах. Одним из примеров конструкционного решения по созданию барьера на пути вероятного движения трещины является гаситель [1] в слоях многослойной трубы которого выполнены надрезы в виде полувитков спирали. Однако этот гаситель является сильным концентратором напряжений и сам может являться источником разрушения. Недостатком является значительная трудоемкость изготовления, кроме того, очень дорого изготавливать весь трубопровод из таких гасителей, а определить место где возникнет разрушения практически невозможно.

Эти недостатки устраняются в гасителях, которые останавливают трещину за счет характера изменения механических свойств. Известна труба-гаситель [2] в которой имеются науглероженные секции в виде колец или спирали, повышающие сопротивление распространению трещин в трубопроводе.

Материал науглероженных секций по своему химическому составу отличается от материала остальной части трубы, что требует проведения дополнительных операций по науглероживанию и сложной термообработке, а это в свою очередь усложняет производство и изготовление трубопроводов и является существенным недостатком известной сварной трубы.

Наиболее близкой по своей сущности и достигаемому эффекту и принимаемой за прототип является труба для магистрального трубопровода [3] в материале которой получены спиральные упрочненные зоны, имеющие структуру, отличную от структуры остальной части материала трубы. Зоны имеют постоянный угол наклона 15-45о и шириной менее 5 толщин стенки трубы.

Основным недостатком известной трубы является низкая надежность, которая поясняется тем, что не учитывается ряд факторов, влияющих на отклонение трещины. Известно, например, что на это влияет степень упрочнения зоны. Кроме того, при термическом упрочнении зоны не удается получить резкого перехода свойств от основного материала к упрочненной зоне, поскольку реальный материал обладает теплопроводностью, в нем происходят процессы диффузии и т.д. Неопределенность всех параметров усложняет техпроцесс изготовления зон за счет ужесточения требований по степени упрочнения и размера переходной зоны, что в целом приводит к повышению стоимости трубы. При этом надежность остановки трещины упрочненными зонами не гарантирована во всех случаях.

Целью изобретения является снижение трудоемкости изготовления гасителя с одновременным повышением надежности предотвращения разрушения путем определения оптимального сочетания параметров упрочненных зон.

Указанная цель достигается за счет того, что в предлагаемом гасителе регламентируются требования по всем параметрам характеризующим зону.

В качестве геометрического параметра, характеризующего процесс развития трещины при вязком разрушении, принята интегральная величина пластическое раскрытие δ.

Выделены следующие основные факторы определяющие изменение траектории трещины:

степень упрочнения Sy= σтэ σто/σто

угол наклона упрочненной зоны к продольной оси α

безразмерное пластическое раскрытие p=δ/Δ;

безразмерная ширина h h3/ δ.

В качестве критерия отклонения трещины S= αp/α принято отношение максимального угла отклонения трещины, наблюдаемого при разрушении αрк α

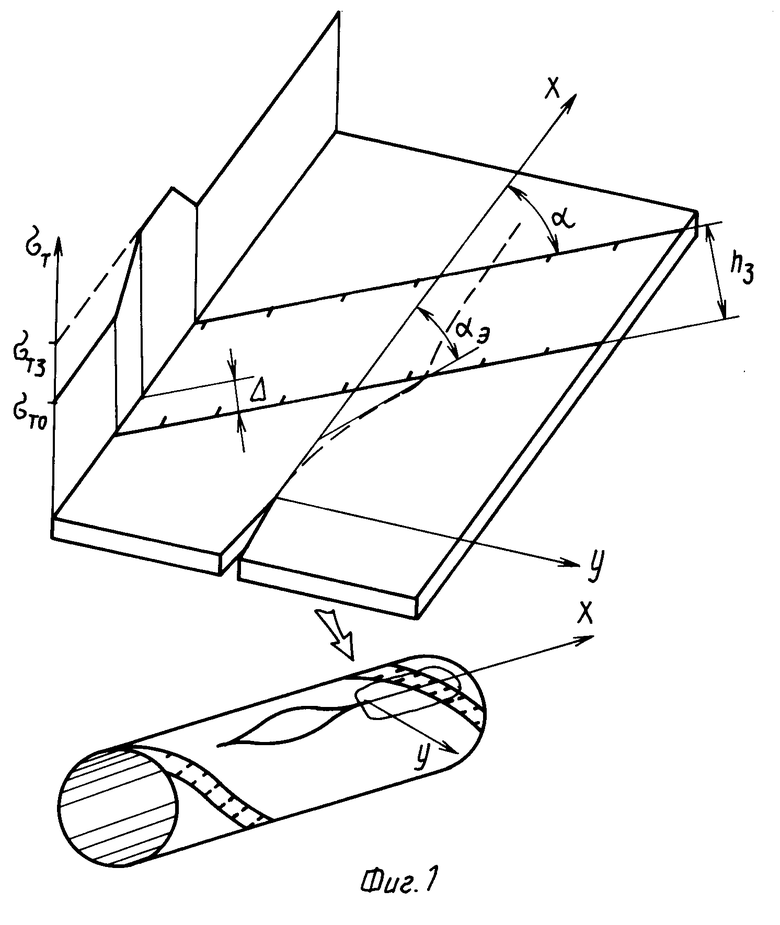

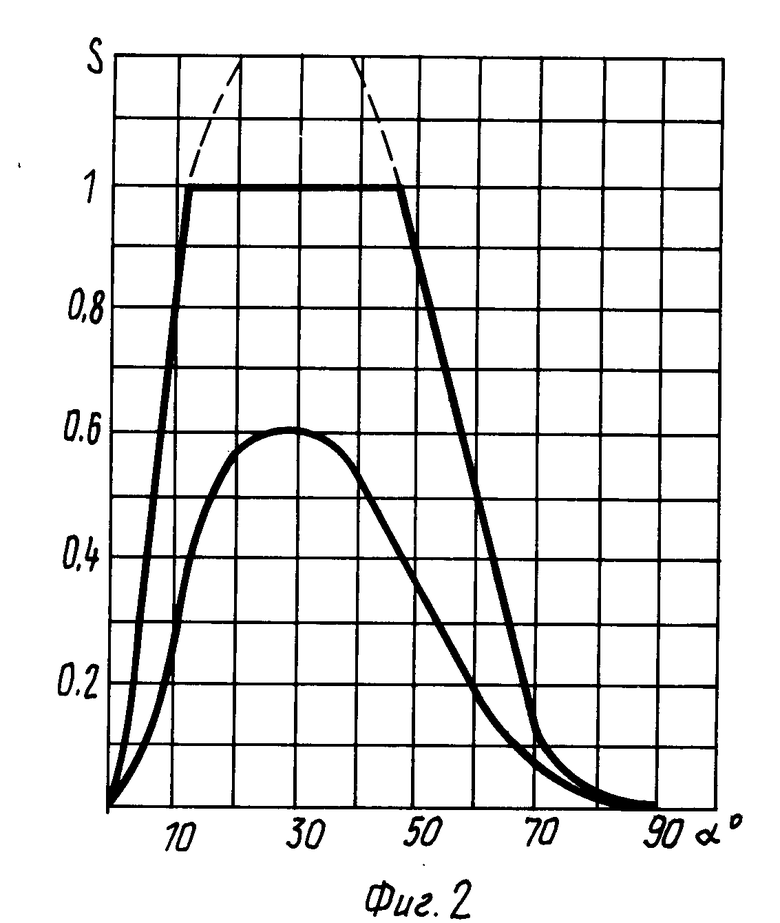

На фиг.1 показана схема изменения свойств в изделии; на фиг.2 проиллюстрировано влияние угла расположения зоны на степень отклонения трещины.

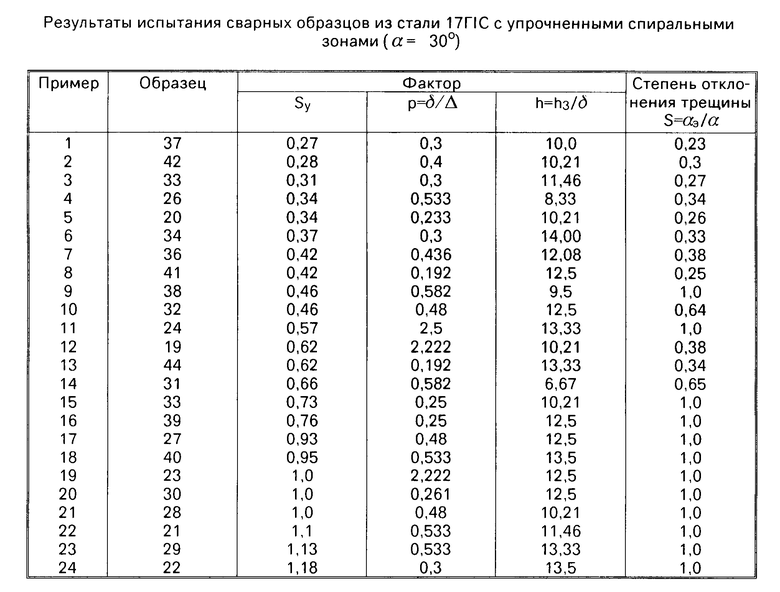

Испытания на динамический разрыв проводили по методу МВТУ им. Н.Э. Баумана (см. авт. св. 647581 СССР, кл. F 16 L 57/00, 1969). При испытании по этому методу образцов из труб 219 х 4 мм, сталь 17ГIС установлено, что наибольшее искривление траектории трещины S, т.е. отклонение ее вдоль границы упрочненной зоны, наблюдается при углах α ≃ 30о (см. фиг.1). Результаты испытаний по определению влияния p, Sy, h на степень отклонения трещины приведены в таблице. В результате статистической обработки экспериментальных данных (при 5% уровне значимости) установлена зависимость степени отклонения трещины S от исследованных факторов (коэффициент корреляции 0,87):

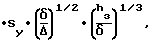

S 2,5·sinα·cos3α·S

(1) В случае, если рассчитанный по уравнению (1) больше единицы, то это означает, что трещина гарантированно уходит вдоль границы зоны и Sкследует принять равной единице (фиг.2). Полученная зависимость позволяет определить степень увода трещины в сторону при различных значениях параметров упрочненных зон, а также для выбора требований к технологическим характеристикам процесса получения этих зон. Если в (1) положить Sк > 1 получим одно из сочетаний параметров, обеспечивающих отклонение трещины

(1) В случае, если рассчитанный по уравнению (1) больше единицы, то это означает, что трещина гарантированно уходит вдоль границы зоны и Sкследует принять равной единице (фиг.2). Полученная зависимость позволяет определить степень увода трещины в сторону при различных значениях параметров упрочненных зон, а также для выбора требований к технологическим характеристикам процесса получения этих зон. Если в (1) положить Sк > 1 получим одно из сочетаний параметров, обеспечивающих отклонение трещины

угол наклона зоны α ≃ 30о;

степень упрочнения Sу ≥ 0,65;

пластическое раскрытие p≥ 0,65;

ширина зоны h≥ 12,5.

Например, в трубе 219 х 4 мм из стали 17ГIС, σ то= 420 МПа; δ 2,4 мм, тогда

σ тз ≥ (1 + Sу). ˙σто (1 + 0,65)˙420 693 МПа,

Δ ≅δ /p 2,4/0,65 3,7

h3≥ h˙δ 12,5˙2,4 30 мм Исходя из указанного соотношения (1), трещину может остановить сварной шов или термоупрочненная зона со свойствами, обеспечивающими S≥1.

Результаты экспериментов позволяют сделать вывод о целесообразности использования гасителей с искусственно созданным перепадом свойств в материале для остановки разрушения. Предлагаемая конструкция гасителя может быть использована не только для остановки лавинного разрушения, но и при разрушении с небольшими скоростями. Так как с изменением скорости изменяется σто и δ а следовательно, и параметры зоны. Кроме того, поскольку испытания проводились по более жесткой схеме (схема отрыв 1), то при других условиях разрушения или их комбинации можно ожидать уменьшения Sк (например, до Sк≥ 0,8).

Существенное отличие предлагаемого объекта от ранее известных заключается в наличии только одной упрочненной зоны, выполненной с постоянным шагом под углом α к продольной оси, определенной степенью упрочнения и шириной, с учетом свойств материала. Указанные отличия позволяют упростить технологию получения зоны. Постоянный шаг всегда получить легче переменного и легче получить определенную ширину переходной зоны Δ, чем стремиться к уменьшению ее до нуля (из-за теплопроводности материала это вообще невозможно). Кроме того, повышается надежность остановки трещины путем поворота ее вдоль границы зоны. Ни один из известных объектов не может обладать отмеченным преимуществом, так как либо снабжен дополнительными конструкционными элементами (прорези, бандажи и т.д.),либо не определено сочетание свойств упрочненных зон: ширины, степени упрочнения, размера переходной зоны и свойств материала при разрушении.

Экономический эффект от внедренного изобретения по сравнению с прототипом получается за счет упрощения технологии получения зон (путем выбора сочетания ее параметров), а также с уменьшением затрат на ремонт и восстановление разрушенной конструкции (за счет высокой надежности остановки трещины).

Обеспечение необходимой структурно-механической неоднородности в конструкции базируется на известном положении о зависимости их свойств от параметров термического цикла. Так, в ранее приведенном примере получить упрочненные зоны можно локальном нагревом токами высокой частоты, сварочной дугой, сварочной горелкой с последующим охлаждением прилегающих к нагреву зон, например, водой.

К техническим преимуществам предлагаемого гасителя по сравнению с прототипом можно отнести

повышение надежности остановки трещины за счет ее поворота от направления развития вдоль границы упрочненной зоны путем точного определения параметров зоны;

простота подсчета этих параметров достаточно знать предел текучести основного материала σто и пластическое раскрытие у вершины трещины δ (т.е. параметр, характеризующий материал, с позиции механики разрушения).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМЫХ РЕЖИМОВ ЭЛЕКТРОДУГОВОЙ СВАРКИ АУСТЕНИТНЫХ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2187091C2 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТОЛСТОСТЕННОГО ВЫСОКОПРОЧНОГО МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, СВАРНЫЕ СТАЛЬНЫЕ ТРУБЫ ДЛЯ ТОЛСТОСТЕННОГО ВЫСОКОПРОЧНОГО МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ СТАЛЬНОЙ ТРУБЫ | 2017 |

|

RU2699381C1 |

| СПОСОБ ОБКАТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2276005C1 |

| Труба для магистрального трубопровода | 1986 |

|

SU1426730A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463360C1 |

| МЕТАЛЛЫ СВАРНОГО ШВА С ВЫСОКОЙ ВЯЗКОСТЬЮ И ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ ПЛАСТИЧЕСКОМУ РАЗРЫВУ | 2011 |

|

RU2584621C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ПРИ КОРРОЗИИ ПОД МЕХАНИЧЕСКИМ НАПРЯЖЕНИЕМ | 1996 |

|

RU2141643C1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА НАГРУЖЕННОГО МАТЕРИАЛА | 1992 |

|

RU2037804C1 |

Изобретение относится к сварке, в частности к устройствам для локализации разрушения сварных конструкций, и может найти применение при изготовлении магистральных, заводских и технологических трубопроводов. Сущность изобретения: гаситель выполнен в виде вставки-гасителя с упрочненной зоной, расположенной под углом к предполагаемому направлению разрушения. Выбор размеров упрочненной зоны, степени упрочнения и угла ее наклона определяется из соответствующей формулы в зависимости от степени отклонения трещины, которая должна быть больше или равна единице. 2 ил. 1 табл.

ГАСИТЕЛЬ ЛАВИННОГО РАЗРУШЕНИЯ СВАРНОЙ КОНСТРУКЦИИ, выполненный в виде вставки-гасителя из материала, отличного от материала сварной конструкции, и с упрочненной зоной, расположенной под углом к предполагаемому направлению разрушения, отличающийся тем, что размеры упрочненной зоны, угол наклона α к предполагаемому направлению распространения разрушения и степень упрочнения Sу этой зоны определяется соотношением

S = 2,5·cos3α·sinα·

S≥ 1 степень отклонения трещины;

Sу=(σTЗ-σTО)/σTО,

σTЗ предел текучести материала упрочненной зоны, МПа;

σTО предел текучести материала сварной конструкции, МПа;

δ пластическое раскрытие трещины, мм;

D ширина зоны перехода от основного материала к материалу упрочненной зоны, мм;

h3 ширина упрочненной зоны, мм.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Труба для магистрального трубопровода | 1986 |

|

SU1426730A1 |

Авторы

Даты

1995-11-10—Публикация

1992-02-19—Подача