Изобретение относится к способам повышения коррозионной стойкости сварных соединений, в частности к способам защиты от коррозии сварных соединений сталей и сплавов аустенитного класса. Может быть использовано для защиты от коррозии сварных соединений оборудования и трубопроводов контура многократной принудительной циркуляции (КМПЦ) ядерных водяных реакторов большой мощности кипящего типа (РБМК).

Известно [1] , что в процессе сварки создаются условия для образования узких зон между сварным швом и основным металлом, по которым в условиях работы кипящих реакторов образуются трещины по границам зерен. Образование трещин обусловлено повышенной чувствительностью границ зерен к межкристаллитной коррозии (сенсибилизацией), приобретенной металлом при сварке за время нахождения его в области температур неустойчивости границ зерен аустенита, заключающейся в обеднении границ зерен хромом ниже установленного предела [2] за счет образования карбидов хрома. Когда обедненные области, которые окружают карбиды хрома, расположены изолировано друг от друга, сталь не проявляет склонность к межкристаллитной коррозии (МКК) [3], но, в условиях эксплуатации РБМК, может проявлять склонность к межкристаллитному коррозионному растрескиванию (МККР). Существуют способы повышения стойкости сварных соединений к МККР в процессе эксплуатации. Условно их можно разделить на способы повышения стойкости к МККР путем создания сжимающих напряжений и способы повышения стойкости к МККР путем снижения растягивающих напряжений в области корневого валика. Способы повышения стойкости к МККР путем создания в области корневого валика сжимающих напряжений основываются на создании вогнутости в области корневого валика или выполнении многослойной наплавки по наружной поверхности сварного соединения труб [4]. Известен также способ повышения стойкости к МККР за счет уменьшения растягивающих напряжений в области корневого валика с помощью индукционного отжига металла сварного соединения [4]. Отмеченные способы повышения стойкости к МККР имеют следующие недостатки: не устраняют сенсибилизацию металла, оставляют высокую вероятность разрушения сварного соединения в случае возникновения гидравлического удара в трубе по концентратору напряжения в виде трещины, требуют специальной оснастки, сопровождаются большими материальными и трудовыми затратами при проведении компенсирующих мероприятий в трудно доступных местах и условиях радиационного фона.

Наиболее близким аналогом заявленного технического решения является способ определения допустимых режимов электродуговой сварки и наплавки методом валиковой пробы [5]. В данном способе режим сварки характеризуется совокупностью параметров сварочного процесса. Для проверки допустимости режима сварки проводят его испытания на сплошных и составных пластинах, толщина которых выбирается равной толщине сварного соединения, подлежащего сварке. Испытания заключается в наплавке валика на пластины и оценке изменения свойств металла пластин в зоне термического влияния (ЗТВ) сварки. Если полученные показатели свойств соответствуют установленным значениям, делается вывод о допустимости данного режима сварки. В противном случае режим считается недопустимым. Допустимые режимы сварки, установленные валиковой пробой на одной толщине, пересчитываются для стали другой толщины при помощи номограммы. Характеристикой режима дуговой сварки (наплавки), которая в полной мере определяет свойства металла ЗТВ, считается скорость охлаждения ЗТВ в интервале температур наименьшей устойчивости аустенита (W). Скорость охлаждения ЗТВ определяется из номограмм по известным значениям погонной энергии сварки (J/V) и толщине пластин (s).

Недостатком способа являются низкая стойкость к межкристаллитному коррозионному растрескиванию сварных соединений, заваренных по режиму, допускаемому методом валиковой пробы, в условиях эксплуатации РБМК [6] из-за: отсутствия контроля сенсибилизации сваркой к МККР границ зерен аустенита, отсутствия учета уменьшения скорости охлаждения металла ЗТВ по сравнению с расчетной вследствие отклонения параметров сварочного процесса от заданного в условиях выполнения сварных соединений на оборудовании и трубопроводах.

Задача, решаемая изобретением заключается в повышении качества сварного соединения оборудования и трубопроводов из аустенитных сталей и сплавов,

Сущность изобретения состоит в том, что, в способе определения допустимых режимов электродуговой сварки аустенитных сталей и сплавов путем оценки склонности металла к межкристаллитному коррозионному растрескиванию посредством предварительной наплавки валиков при различной погонной энергии сварки на сплошные и составные пластины, оценке микроструктуры зоны термического влияния и корректировки режимов сварки предложено наплавку валиков производить на пластины с толщиной 0.65-0.75 от толщины элементов сварного соединения и скорость охлаждения их связана со скоростью охлаждения сварного соединения соотношением

W2= W1e-Aln(1+Δ), (1)

где W1 - скорость охлаждения зоны термического влияния сварного соединения, град/с;

W2 - скорость охлаждения зоны термического влияния пластин, град/с;

е - основание логарифма;

А - постоянный коэффициент, численно равный тангенсу угла наклона линии номограммы, соответствующей толщине металла сварного соединения в точке, где погонная энергия сварки равна испытываемому значению;

Δ-среднеарифметическая погрешность воспроизведения расчетного значения погонной энергии сварки в реальных условиях монтажа оборудования (трубопроводов),

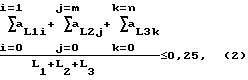

а оценку склонности к межкристаллитному коррозионному растрескиванию проводят по величине относительной протяженности карбидов и питтингов в цепочке из трех любых смежных границ зерен по зависимости

где

- L1, L2, L3 - длина каждой из трех смежных границ зерен, мкм;

- aL1i - линейный размер i-го карбида или питтинга вдоль границы L1, мкм;

- aL2j - линейный размер j-го карбида или питтинга вдоль границы L2, мкм;

- aL3k - линейный размер k-го карбида или питтинга вдоль границы L3, мкм;

- l, m, n - количество карбидов и питтингов на границах L1, L2, L3, соответственно, шт.

Наплавка валика на пластины толщины 0.65-0.75 от толщины свариваемого металла имеет тот смысл, что создает наихудшие условия для охлаждения ЗТВ, которые наблюдаются в реальных условиях монтажа оборудования и трубопроводов при отклонении заданного режима сварки в сторону увеличения погонной энергии. Это отклонение связано с множеством факторов технического и технологического характера: нестабильностью сварочного процесса, пространственным положением сварного соединения, применяемой сварочной техникой, опытом сварщика и другими. Предлагаемый способ испытания режима сварки комплексно учитывает неблагоприятное влияние перечисленных выше факторов на свойства металла ЗТВ и, тем самым, реализует принцип консервативного подхода [6] в вопросах повышения качества сварки оборудования и трубопроводов атомных станций. Указанный интервал толщины пластин позволяет имитировать необходимые условия охлаждения с достаточной для практического использования точностью. При этом нижнее значение толщины пластин определяется особенностями охлаждения металла толщиной до 3 см. Верхнее значение толщины определяется особенностями охлаждения металла толщиной свыше 4 см. Выбор величины отношения протяженности карбидов и питтингов по границам зерен к длине этих границ в качестве показателя степени стойкости к МККР имеет следующий смысл. Значение отношения может изменяться в диапазоне от 0 до 1. Когда отношение равно 0 - сенсибилизация границ зерен отсутствует. Когда отношение равно 1 - границы полностью сенсибилизированы. Допускаемым уровнем сенсибилизации границ зерен является диапазон значений от 0 до 0.25 [7], что в процентном выражении соответствует значениям от 0 до 25%. Выбор для оценки склонности металла к МККР смежных границ зерен имеет следующий смысл - если на одной границе наблюдается увеличение карбидов и питтингов, то требования к соседним границам возрастают. В условиях коррозионной среды это проявляется в том, что если одна граница, где относительное содержание карбидов оказалось выше критического значения (0.25), подверглась коррозионному разрушению, то следующая граница не будет разрушаться, поскольку, согласно критерию (2), карбидов на ней будет меньше критического значения и условия для развития межкристаллитных трещин будут отсутствовать. Увеличение числа анализируемых границ в цепочке сверх трех существенного влияния на точность способа не оказывает, но делает способ менее удобным в применении.

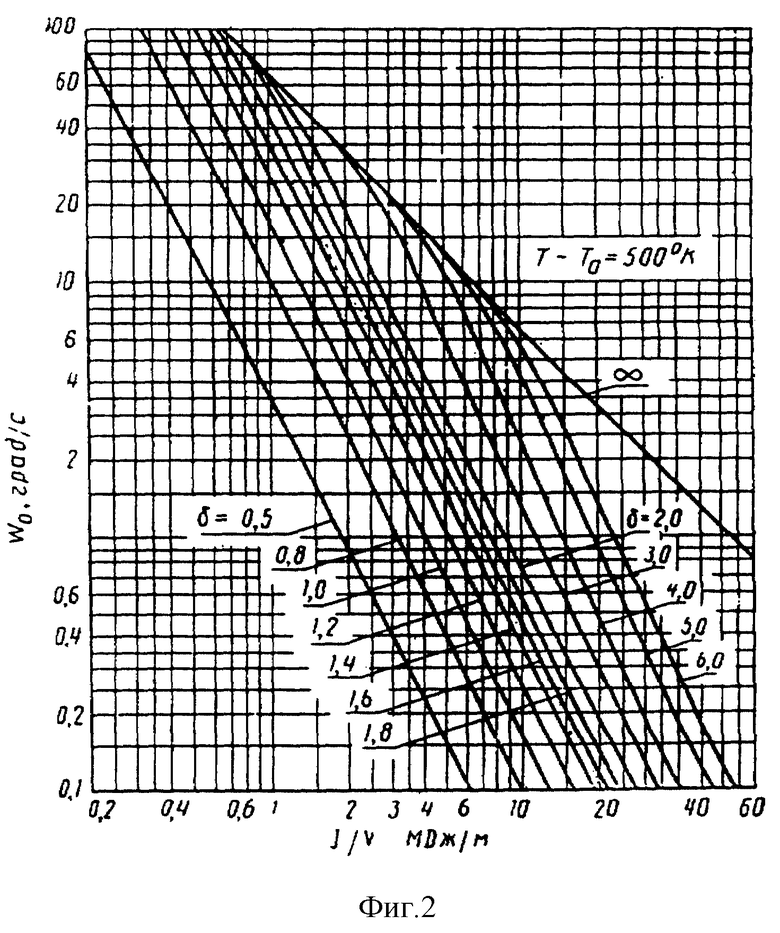

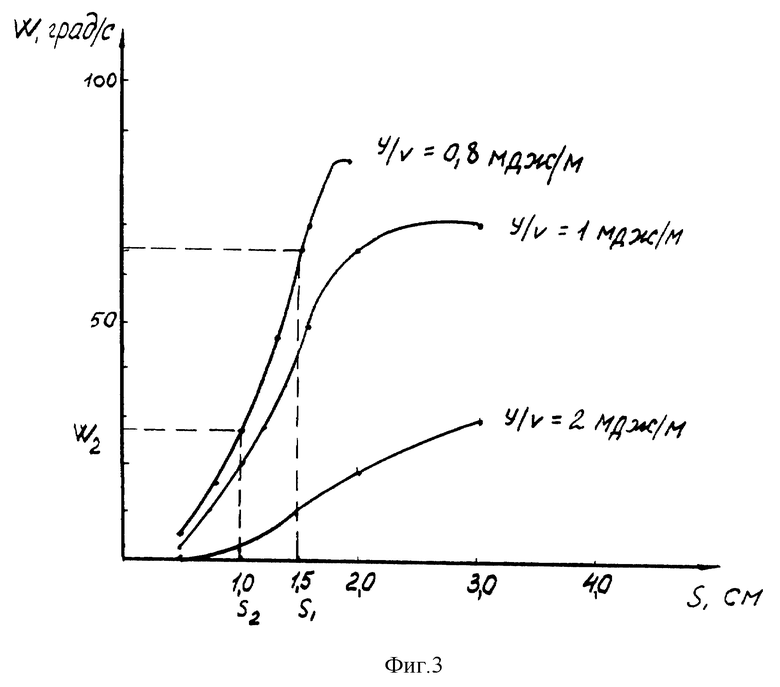

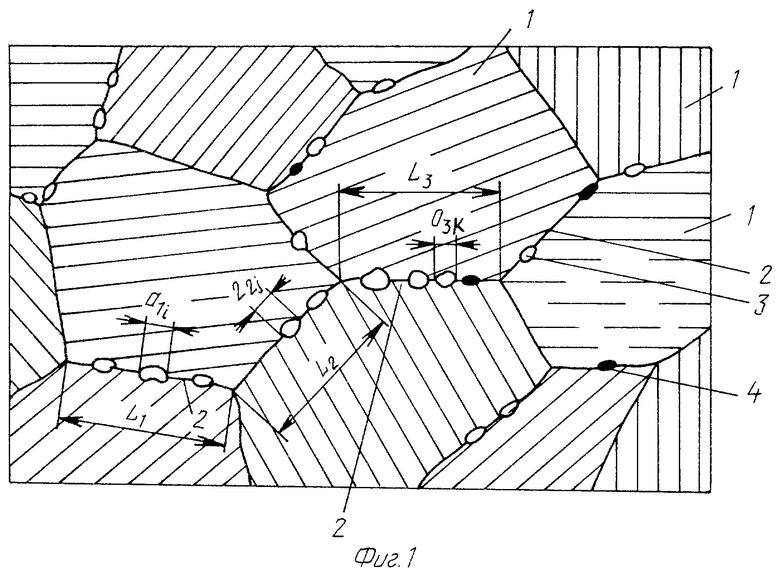

При реализации способа в пределах заявленной формулы производится наплавка валика на пластины, изготовленные из того же материала, что и производственные соединения, подлежащие сварке. Для наплавки валика могут использоваться как составные, так и сплошные пластины. Общие требования к изготовлению и размерам пластин изложены в ГОСТ 13585-68 [5]. Пластины могут вырезаться как поперек, так и вдоль направления проката, если определение других показателей свойств не требуется. Оценку сенсибилизации границ зерен металла труб рекомендуется проводить на катушке либо секторе катушки, размеры которых удовлетворяют требованиям ГОСТ 13585-68. Надрез на катушке (секторе) для наплавки валика может выполняться как вдоль, так и поперек направления проката (оси трубы). Требования к глубине надреза по ГОСТ 13585-68. Для создания условий естественного охлаждения катушки (сектора) используются специальные опоры, ширина которых в месте соприкосновения с катушкой (сектором) не должна превышать 0,2 см, а расстояние от опор до надреза должно быть не менее 8 см. Толщина металла пластин для наплавки выбирается равной 0.65-0.75 от толщины сварного соединения. Наплавку валика производят при нормальной температуре помещения и пластин (20±10 град). После наплавки валика определяют степень сенсибилизации металла ЗТВ по формуле (2). Способ определения степени сенсибилизации проиллюстрирован графическим материалом фиг.1. На фиг.1 изображен фрагмент образца шлифа - ЗТВ сварки. Зерна 1 металла разделены границами 2, на которых наблюдаются образования карбидов 3 и питтингов 4. Количество образцов, необходимое для оценки степени сенсибилизации, должно быть не менее двух. Образцы изготавливаются из пластин, таким образом, чтобы плоскость шлифа была перпендикулярна направлению валика и содержала металл шва и зону термического влияния. Рекомендуемая длина шлифа по контролируемой поверхности должна быть 15-20 мм. Способ изготовления шлифа должен обеспечивать отсутствие завала кромок и заусенцев. Изготовленный шлиф протравливают по режиму, указанному в ГОСТ 6032-89 [8], для способа ТЩК и просматривают на микроскопе с увеличением не менее 500Х. При просмотре шлифа выбирают цепочку из трех любых смежных границ зерен, где наблюдаются наиболее значительные образования карбидов и питтингов и производят оценку уровня сенсибилизации по предлагаемому способу. Если уровень сенсибилизации образцов находится в допустимых пределах, то по этому режиму производят сварку производственных соединений. Если уровень сенсибилизации превышает допустимый хотя бы на одном шлифе, то производят изменение параметров сварочного процесса с целью увеличения скорости охлаждения ЗТВ в области температур наименьшей устойчивости аустенита. Например, уменьшают сварочный ток и напряжение дуги, увеличивают скорость сварки. В случае, когда сенсибилизация метала находится в области критических значений, где решение принять затруднительно, допускается повторять испытание режима на образцах, толщина которых может быть увеличена, если скорость охлаждения ЗТВ W2 оказалась меньше, чем определенная из формулы (1). В этом случае с помощью номограммы фиг.2 строится график зависимости скорости охлаждения ЗТВ от толщины металла пластин, по которому уточняется толщина металла для наплавки валика. На фиг. 2 изображена номограмма для определения скорости охлаждения ЗТВ W при наплавке валика на пластину при нормальной (комнатной) температуре основного металла. На фиг. 2 приняты следующие обозначения: W - скорость охлаждения, град/с, δ - толщина металла, см, Т - температура наименьшей устойчивости аустенита, град, То - начальная температура основного металла, град, J/V - погонная энергия сварки, МДж/м. При определении свойств для конкретных случаев сварки или наплавки оборудования и трубопроводов при низких или повышенных температурах, наплавку валиков следует производить на пластины, имеющие соответствующую температуру, и пользоваться номограммой ГОСТ 13585-68 [5]. На фиг. 3 изображены графики зависимости скорости охлаждения ЗТВ от толщины металла пластин для трех различных значений погонной энергии сварки. Исходными данными для построения графика фиг.3 служат точки пересечения вертикальной прямой, пересекающей ось погонных энергий в значении выбранном для испытания, с линиями номограммы фиг.2. С помощью графиков фиг.2 и фиг.3 последовательно определяют коэффициент "А" (в широких пределах значений погонной энергии сварки и толщин он равен "-2.00") и скорость охлаждения ЗТВ сварного соединения W1. Затем по формуле (1) находят скорость охлаждения W2, используя для этого значение параметра "Δ", способ определения которого изложен ниже. По найденной W2 и графику фиг. 3 определяют толщину s2. Если толщина s2 оказалась больше, чем выбранная для первого испытания, то проводят повторное испытание и повторно определяют степень сенсибилизации ЗТВ. Параметр "Δ" (среднеарифметическая погрешность воспроизведения рекомендуемого значения погонной энергии сварки в реальных условиях монтажа) для случая комбинированной электродуговой сварки в условиях монтажа оборудования КМПЦ составил значение 0.5. Оценка была проведена металлографическим способом [9] на вырезках опускных трубопроводов АЭС из стали 08Х18Н10Т ⊘ 325х15 мм. При оценке предполагалось, что в процессе выполнения корневого валика шва, сварщик не меняет выходные параметры сварочного аппарата, а изменение погонной энергии сварки происходит вследствие изменений следующих параметров сварки: сварочного тока, напряжения дуги, скорости сварки, положения электрода относительно разделки кромок. В основу оценки были положены данные работы [10] , в которой установлено соотношение между погонной энергией сварки и поперечным сечением сварочного валика. Согласно этим данным на формирование валика сечением 1 см2 затрачивается погонная энергия сварки порядка 30 МДж/м. Для оценки было исследовано более восьми вырезок сварных соединений трубопроводов. На восьми вырезках было исследовано по шестнадцать поперечных сечений шва. Результаты оценки показали, что разброс площади поперечных сечений корневого валика составил от 0,06 до 0,18 см2. Соответственно, величина погонной энергии дуги заварки корневого валика изменялась в интервале значений от 0,18 до 0,54 МДж/м, а величина среднеарифметической погрешности воспроизведения выбранного значения погонной энергии сварки в условиях монтажа трубопроводов, составила величину "Δ", равную 0,5.

В ряде случаев для проверки допустимости режима сварки оказывается удобнее проводить его испытания на пластинах той же толщины, что и сварное соединение, увеличивая погонную энергию сварки согласно соотношению

(J/V)2= (J/V)1•(1+Δ), (3)

где (J/V)2 - величина погонной энергии сварки для наплавки валика, МДж/м;

(J/V)1 - величина погонной энергией сварки испытываемого режима, МДж/м;

Δ - среднеарифметическая погрешность воспроизведения расчетного значения погонной энергии сварки в реальных условиях монтажа оборудования(трубопроводов).

Применение этого метода возможно в случае, когда сварочный аппарат позволяет стабилизировать ток и напряжение дуги.

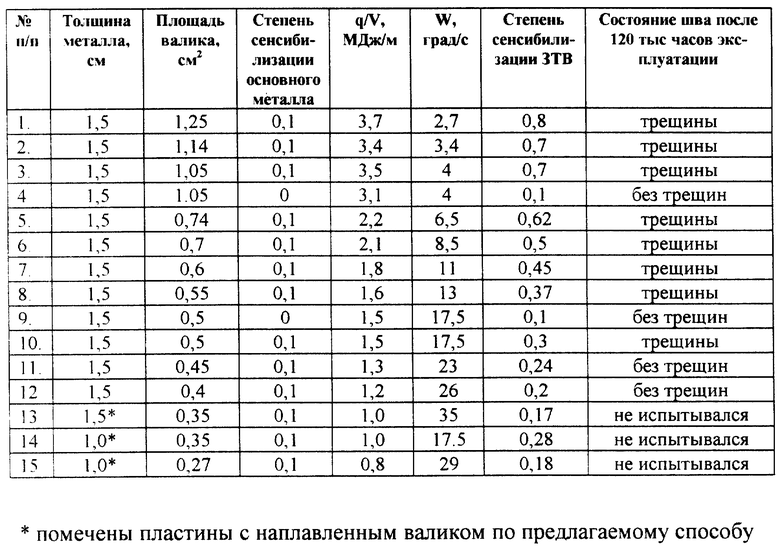

Метод был проверен на металле трубопроводов ⊘ 325х15мм из стали аустенитного класса 08Х18Н10Т Ленинградской АЭС. В таблице приведены результаты оценки степени сенсибилизации металла ЗТВ и скорости охлаждения для сварных соединений и пластин, а также результаты промышленных испытаний сварных соединений. Скорость охлаждения металла ЗТВ была оценена по величине площади поперечного сечения завершающего валика с помощью номограммы фиг. 2 металлографическим методом. Выбор для оценки скорости охлаждения завершающего валика обусловлен тем обстоятельством, что скорость охлаждения ЗТВ при его выполнении оказалась в 4-6 раз ниже, чем при выполнении других валиков. Как видно, скорость охлаждения ЗТВ в четырех сварных швах близка к 3.5 град/с. По данным работы [11] при такой скорости охлаждения может наблюдаться образование карбидов хрома. Кроме того, на указанных швах было нарушено требования правил и норм в атомной энергетике ПН АЭГ [12]: ширина валика превысила три диаметра электрода. Данное требование ограничивает площадь сечения валика значением 0,81 см2 (по технологическому процессу сварка должна была производиться электродами диаметром 0.3 см). Нарушение требований ПН АЭГ в трех случаях привело к значительной сенсибилизации металла и образованию трещин в процессе эксплуатации сварных соединений. Однако выполнение требования ПН AЭГ (см. таблицу, позиции 5-8, 10) не является достаточным условием ограничения сенсибилизации металла на приемлемом для условий эксплуатации РБМК уровне. Результаты испытаний предлагаемого способа (позиции 13-15) показали, что он является наиболее надежным способом повышения качества сварного соединения.

Применение заявленного изобретения позволит: повысить качество сварки за счет выбора соответствующих режимов, контролировать сенсибилизацию сваркой к МККР границ зерен аустенита, увеличить надежность работы и срок службы сварных соединений из аустенитных сталей.

Источники информации

1. Маттссон Э. Электрохимическая коррозия. М.: Металлургия, 1991.

2. Bruemmer S.M. Corrosion., 1990, v. 46, 9, р. 702-703.

3. Томашов В. Д. Теория коррозии и защиты металлов. Изд. АН СССР. М., 1960.

4. Румянцев В.В. Трубопроводы на АЭС: повышение надежности и долговечности // Атомная энергетика за рубежом, 1993, 3, с 3-8.

5. ГОСТ 13585-68. Сталь. Метод валиковой пробы для определения допустимых режимов дуговой сварки (ближайший аналог).

6. Общие положения обеспечения безопасности атомных станций (ОПБ-88), ПН АЭГ-1-011-89. М.: Энергоатомиздат, 1990.

7. Патент РФ 2137110, МКИ G 01 N 17/00, 17/02.

8. ГОСТ 6032-89. Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии.

9. Прохоров Н.Н. Физические процессы в металлах при сварке, т.1, с. 445.

10. Махненко В. И, Вешковенко Е.А., Шекера В.М. и др. Остаточные сварочные напряжения в зоне кольцевых стыков трубопроводов из аутенитных сталей // Автоматическая сварка, 1998, 11 (548), с. 32-39.

11. Склонность стали к межкристаллитной коррозии и современные методы ее оценки. Назаров А.А. Изд. ЦНИИ "Румб", 1991.

12. Правила и нормы атомной энергетики. Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения. ПН АЭГ-7-009-89. М.: Энергоатомиздат, 1991, с. 49.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ СТАЛЕЙ И СПЛАВОВ К МЕЖКРИСТАЛЛИТНОМУ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ | 1998 |

|

RU2137110C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПОТОКА НЕЙТРОНОВ В ЭНЕРГЕТИЧЕСКОМ РЕАКТОРЕ | 2001 |

|

RU2200988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО СЕРДЕЧНИКА ИСТОЧНИКА ГАММА-ИЗЛУЧЕНИЯ | 2001 |

|

RU2198440C1 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160792C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ КАПСУЛ С ИСТОЧНИКАМИ ГАММА-ИЗЛУЧЕНИЯ | 2001 |

|

RU2196363C2 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ЛЕГИРУЮЩЕЙ ПРИМЕСИ В ПОЛУПРОВОДНИКАХ ПОСЛЕ НЕЙТРОННО-ТРАНСМУТАЦИОННОГО ЛЕГИРОВАНИЯ | 2002 |

|

RU2208666C1 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160326C2 |

| Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали (варианты) | 2024 |

|

RU2836727C1 |

Изобретение относится к способам исследования коррозионной стойкости сварных соединений из аустенитных сталей и сплавов. Способ определения допустимых режимов электродуговой сварки аустенитных сталей и сплавов путем оценки склонности металла к межкристаллитному коррозионному растрескиванию заключается в предварительной наплавке валиков при различной погонной энергии сварки на сплошные и составные пластины с толщиной 0,65 - 0,75 от толщины элементов сварного соединения, при скорости охлаждения пластин, связанной со скоростью охлаждения сварного соединения определенным соотношением. Оценку склонности к межкристаллитному коррозионному растрескиванию проводят по величине относительной протяженности карбидов и питтингов в цепочке из трех любых смежных границ зерен расчетным путем. Наплавка валика может быть проведена электрической дугой, погонная энергия которой выше расчетной на 30 -50%. Данное изобретение направлено на повышение качества сварного соединения оборудования и трубопроводов из аустенитных сталей и сплавов. 1 з.п.ф-лы, 3 ил., 1 табл.

W2 = W1e-Aln(1+Δ),

где W1 - скорость охлаждения зоны термического влияния сварного соединения, град/с;

W2 - скорость охлаждения зоны термического влияния пластин, град/с;

е - основание логарифма;

А - постоянный коэффициент, численно равный тангенсу угла наклона линии номограммы, соответствующей толщине металла сварного соединения в точке, где погонная энергия сварки равна испытываемому значению;

Δ - среднеарифметическая погрешность воспроизведения расчетного значения погонной энергии сварки в реальных условиях монтажа оборудования (трубопроводов),

а оценку склонности к межкристаллитному коррозионному растрескиванию проводят по величине относительной протяженности карбидов и питтингов в цепочке из трех любых смежных границ зерен по зависимости

где L1, L2, L3 - длина каждой из трех смежных границ зерен, мкм;

аL1i - линейный размер i-го карбида или питтинга вдоль границы L1, мкм;

aL2j - линейный размер j-го карбида или питтинга вдоль границы L2, мкм;

aL3k - линейный размер k-го карбида или питтинга вдоль границы L3, мкм;

l, m, n - количество карбидов и питтингов на границах L1, L2, L3 соответственно, шт.

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ СТАЛЕЙ И СПЛАВОВ К МЕЖКРИСТАЛЛИТНОМУ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ | 1998 |

|

RU2137110C1 |

| Способ испытания сварных соединений на коррозионное растрескивание | 1990 |

|

SU1826045A1 |

| Способ испытания труб из аустенитной стали | 1978 |

|

SU697885A1 |

| Способ определения стойкости аустенитных сталей против питтинговой коррозии | 1989 |

|

SU1704031A1 |

| US 6110355 A, 29.08.2000 | |||

| Способ испытания сварных соединений на коррозионное растрескивание | 1984 |

|

SU1231437A1 |

Авторы

Даты

2002-08-10—Публикация

2000-10-09—Подача