Область техники, к которой относится изобретение

Настоящее изобретение относится к горячекатаному стальному листу для толстостенного, высокопрочного магистрального трубопровода, к сварной стальной трубе для толстостенного, высокопрочного магистрального трубопровода и способу изготовления сварной стальной трубы. Горячекатаный стальной лист по настоящему изобретению включает стальной лист и стальную полосу (рулон).

Известный уровень техники

В последние годы активно разрабатываются глубоководные нефтяные и газовые месторождения на глубинах более 1500 футов (приблизительно 472 м), и существует потребность в толстостенном, высокопрочном магистральном трубопроводе, который может выдерживать использование на больших глубинах. Кроме того, толстостенные и высокопрочные магистральные трубопроводы, которые используются на больших глубинах, должны обладать высокой стойкостью к хрупкому разрушению, чтобы свести к минимуму загрязнение, которое возможно, если произойдёт хрупкое разрушение. Стойкость к хрупкому разрушению при оценке простым способом оценивают путём проведения испытания падающим грузом (DWTT: испытание падающим грузом). Испытание падающим грузом это испытание, отличное от испытания по Шарпи, которое оценивает возникновение и распространение пластического растрескивания.

На сегодняшний день бесшовные трубы используются в качестве магистральных труб, которые используются на больших глубинах. Однако с точки зрения снижения затрат на укладку возрастает потребность в сварной стальной трубе, сформированной из горячекатаного стального листа (в частности, горячекатаного рулона), который может быть изготовлен по низкой цене по сравнению с бесшовной трубой.

Примеры технологий улучшения характеристик DWTT толстолистовой стали или горячекатаного стального листа, используемого для магистральной трубы, включают следующее. Патентная литература 1 относится к толстолистовой стали и раскрывает следующую технологию. Стальной сляб, содержащий C: менее 0,03мас.%, Si: менее 0,6мас.%, Mn: 0,8 - 3,0мас.% и Nb: 0,002 - 0,2мас.% подвергают прокатке в температурном интервале (начальная температура превращения бейнита (температура Bs) + 200°C) до начальной температуры превращения бейнита при суммарной степени обжатия прокатки 50% или выше, тем самым достигая температуры пластичности -45°C для DWTT 85% или ниже.

Патентная литература 2 относится к толстолистовой стали и раскрывает следующее. Стальной сляб, содержащий в мас.%, С: 0,01 - 0,5%, Si: 0,01 - 3%, Mn: 0,1 - 5%, P: 0,03% или менее и S: 0,03% или менее, повторно нагревают при температуре между 1100 и 1150°C, и соответствующим образом контролируются степень обжатия прокатки каждого прохода прокатки в диапазоне температуры рекристаллизации и суммарная степень обжатия прокатки вне диапазона температуры рекристаллизации. Это приводит к максимальному значению степени накопления {100} в поперечном сечении, повернутом на 20 - 50° от поперечного сечения по толщине листа вокруг оси направления прокатки, 3 или менее. Таким образом, получается высокопрочная толстолистовая сталь с подходящими характеристиками пластичного разрушения.

Патентная литература 3 относится к горячекатаной толстолистовой стали и раскрывает следующее. Толстолистовая сталь содержит в мас.% C = 0,01 - 0,1%, Si = 0,05 - 0,5%, Mn = 1 - 2%, P ≤ 0,03%, S ≤ 0,005%, O ≤ 0,003%, Al = 0,005 - 0,05 %, N = 0,0015-0,006%, Nb = 0,005 - 0,08% и Ti = 0,005 - 0,02%, где N - 14/48 × Ti > 0%, Nb - 93/14 × (N - 14/48 × Ti ) > 0,005% и содержит Mo = 0,01% или более и менее 0,1%, Cr = 0,01 - 0,3% и Cu = 0,01 - 0,3%, и общая степень обжатия прокатки вне диапазона температуры кристаллизации составляет 65 - 80%. В результате степень удлинения элемента микроструктуры в поперечном сечении в окружном направлении трубы после изготовления трубы составляет 2 или менее. Таким образом получается высокопрочная горячекатаная толстолистовая сталь, обладающая высокой ударной вязкостью при низких температурах.

Патентная литература 4 относится к горячекатаной толстолистовой стали и раскрывает следующую технологию. Между проходами прокатки в интервале температуры рекристаллизации толстолистовая сталь останавливается в течение заданного времени и после горячей прокатки подвергается двухступенчатому охлаждению. В результате центральная часть по толщине стали имеет структуру, в которой эффективный диаметр зерна составляет 2 - 10 мкм, сумма долей площади бейнита и игольчатого феррита составляет 60 - 99%, и абсолютная величина А - B составляет 0 - 30%, где сумма доли площади бейнита и доли площади игольчатого феррита в любых двух частях обозначаются как А и В. Это позволяет получить горячекатаный рулон для магистральной трубы, имеющей улучшенную низкотемпературную ударную вязкость.

Список цитирования

Патентная литература

PTL 1: публикация не прошедшей экспертизу патентной заявки Японии No 11-36040

PTL 2: международная публикация No WO2006/106591

PTL 3: публикация не прошедшей экспертизу патентной заявки Японии No 2008-248384

PTL 4: международная публикация No WO2013/047702

Краткое описание изобретения

Техническая проблема

Однако в технологии, раскрытой в патентной литературе 1 или патентной литературе 2, необходимо контролировать температуру прокатки до низкой температуры, а именно от температуры Bs до температуры Bs + 200°C, или контролировать степень обжатия прокатки для каждого прохода в диапазоне 6 - 13%. Таким образом, технологии трудно применять на линии горячей прокатки горячекатаного стального листа (горячекатаного рулона), которые требует множество ограничений с точки зрения компоновки оборудования.

Ни технология, раскрытая в патентной литературе 3, ни технология, раскрытая в патентной литературе 4, в достаточной степени не удовлетворяют требуемым характеристикам DWTT. В частности, технология, раскрытая в патентной литературе 3, обеспечивает 72% - 100% пластического разрушения поверхности при -20°C для горячекатаной толстолистовой стали толщиной 17,2 мм, но в патентной литературе 3 нет раскрытия характеристик DWTT толстолистовой стали, для которой достижение достаточных характеристик DWTT является особенно сложным, например, для стального листа толщиной более 20 мм. В технологии патентной литературы 4 требуется проведение выдержки в течение 100 секунд или более с частотой, по меньшей мере, один или нескольких раз на стадии черновой прокатки, и, следовательно, эффективность производства низкая. Кроме того, не было проведено достаточного исследования температуры окончательной прокатки, и, следовательно, не обязательно получаются подходящие характеристики DWTT.

Настоящее изобретение решает проблемы известного уровня техники. Целью является создание горячекатаного стального листа для высокопрочного толстостенного магистрального трубопровода, подходящего в качестве магистрального трубопровода для транспортировки природного газа, сырой нефти и т.п., стального листа, в частности, имеющего высокую прочность класса API X60 - X80 (предел текучести YS: 415 МПа или выше, предел прочности при растяжении TS: 520 МПа или выше) и обладающего подходящими характеристиками DWTT основной части металла (стойкость к хрупкому разрушению). Другая цель состоит в создании сварной стальной трубы для толстостенного, высокопрочного магистрального трубопровода, сформированного из горячекатаного стального листа, и способа изготовления сварной стальной трубы.

Решение проблемы

DWTT является характеристикой, определяемой проведением испытания по оценке ударной вязкости на полную толщину конечного листа. В общем случае для продукта из горячекатаного стального листа, имеющего большую толщину листа, трудно получить характеристики DWTT, сопоставимые с характеристиками продукта из горячекатаного стального листа, имеющего небольшую толщину листа, даже когда горячекатаные стальные листы имеют одинаковый химический состав и получают с использованием одного и того же способа изготовления.

Авторы настоящего изобретения активно проводили исследования микроструктуры для улучшения характеристик DWTT толстого высокопрочного горячекатаного стального листа (горячекатаного рулона) толщиной 20 мм или более.

Хрупкая трещина распространяется в плоскости разрыва, которая представляет собой плоскость, перпендикуляр к которой представляет собой направление ширины листа в продольном направлении горячекатаного стального листа. Было установлено, что путём соответствующего контроля доли площади и общего размера зерна плоскостей спайности {001} ОЦК железа, присутствующих в плоскости разрушения, температура, при которой процент пластического разрушения, определяемый DWTT, достигает 85%, может быть -25°C или ниже. Кроме того, было установлено, что даже после того, как из горячекатаного стального листа, имеющего такие характеристики, формуют трубу, может быть получена температура, при которой процент пластического разрушения DWTT достигает 85%, составляет -20°C или ниже.

Хотя подробный механизм в настоящее время неизвестен, также было установлено, что на долю площади и общий размер зерна {001} влияет время выдержки до окончательной прокатки и степень обжатия прокатки при окончательной прокатке.

Настоящее изобретение было выполнено на основе вышеуказанных результатов и путём проведения дальнейших исследований, например, по химическому составу, необходимому для обеспечения прочности. Настоящее изобретение обобщено, как описано ниже.

[1] Горячекатаный стальной лист для толстостенного, высокопрочного магистрального трубопровода, где горячекатаный стальной лист имеет химический состав, включающий в мас.%, C: 0,02 - 0,20%, Mn: 0,80 - 2,10% , Si: 0,01 - 0,50%, P: 0,034% или менее, S: 0,0050% или менее, Nb: 0,01 - 0,15%, Ti: 0,001 - 0,030% и Al: 0,001 - 0,080%, остальное Fe и случайные примеси, причем горячекатаный стальной лист имеет микроструктуру, в которой основная фаза представляет собой структуру превращения непрерывного охлаждения (Zw) и в которой зерно {001}α в плоскости, нормальное направление которой представляет собой направление ширины листа, составляет долю площади 10 % или менее и имеет общий размер 10 мкм или менее в виде среднего диаметра зерна в доли площади, причём горячекатаный стальной лист имеет предел прочности на разрыв 520 МПа или более и в испытании падающим грузом (DWTT), температура, при которой процент пластичного разрушения достигает 85%, составляет -25°C или ниже.

[2] Горячекатаный стальной лист для толстостенной высокопрочной магистральной трубы по [1], в котором химический состав дополнительно включает в мас.% один или несколько элементов выбранных из Cu: 0,5% или менее, Ni: 0,5% или менее, Cr: 0,5% или менее, Mo: 0,5% или менее и V: 0,10% или меньше.

[3] Горячекатаный стальной лист для толстостенного, высокопрочного магистрального трубопровода, по [1] или [2], в котором химический состав дополнительно включает в мас.%, В: 0,0001 - 0,0020%.

[4] Горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода по любому из [1] - [3], в котором химический состав дополнительно включает в мас.% Ca: 0,0005 - 0,0050 %.

[5] Способ изготовления сварной стальной трубы для толстостенного, высокопрочного магистрального трубопровода, включающий: формование горячекатаного стального листа для толстостенного, высокопрочного магистрального трубопровода по любому из [1] - [4], в форме трубы; и сварку прилегающих частей формы трубы.

[6] Способ изготовления сварной стальной трубы для толстостенного, высокопрочного магистрального трубопровода по [5], в котором формование в форме трубы осуществляют путём формования валками и сварку примыкающих частей осуществляют высокочастотной электросваркой сопротивлением.

[7] Сварная стальная труба для толстостенного, высокопрочного магистрального трубопровода, где сварная стальная труба включает часть основного металла и зону сварки, причём часть основного металла включает горячекатаный стальной лист для толстостенного, высокопрочного магистрального трубопровода и горячекатаный стальной лист имеет химический состав и микроструктуру по любому из [1] - [4].

Положительные эффекты изобретения

Настоящее изобретение предлагает простой и недорогой в изготовлении горячекатаный стальной лист (горячекатаный рулон) для толстостенного, высокопрочного магистрального трубопровода, причём стальной лист имеет класс прочности API X60 - X80 и подходящие характеристики DWTT (стойкость к хрупкому разрушению). Кроме того, горячекатаный стальной лист, полученный в соответствии с настоящим изобретением, может быть сформован в стальную трубу путём формования горячекатаного стального листа в форму трубы и сварки примыкающих частей, и получена таким образом сварная стальная труба для толстостенного высокопрочного магистрального трубопровода с подходящими характеристиками DWTT и пригодна для замены бесшовной трубы, которая является дорогостоящей.

Горячекатаный стальной лист и сварная стальная труба по настоящему изобретению подходят для магистрального трубопровода для глубоководного применения.

Описание осуществлений

Настоящее изобретение относится к горячекатаному стальному листу для толстостенного высокопрочного магистрального трубопровода и сварной стальной трубе для толстостенного высокопрочного магистрального трубопровода, стальному листу и стальной трубе, имеющими высокую прочность класса API X60 - X80, обладающими подходящими характеристиками DWTT (стойкость к хрупкому разрушению) и пригодными для магистрального трубопровода для транспортировки природного газа, сырой нефти и т.п. В частности, настоящее изобретение относится к сварной стальной трубе, сваренной контактной сваркой сопротивлением, пригодной для использования в качестве трубопровода для применения на больших глубинах с наружным диаметром 12 - 18 дюймов, где обычно формуется бесшовная труба. В настоящем изобретении «толстостенная» означает, что толщина листа (толщина стенки основной части металла, в случае сварной стальной трубы) составляет 20 мм или более. Кроме того, «лист горячекатаной стали, обладающий подходящими характеристиками DWTT» означает, что в примерах, которые будут описаны ниже, температура, при которой процент пластического разрушения, определённый DWTT, достигает 85%, составляет -25°C или ниже.

Сначала будут описаны причины ограничений химического состава по настоящему изобретению. В последующем описании «мас.%» в химическом составе просто обозначается как «%», если не указано иное.

C: 0,02 - 0,20%

C - это важный элемент, который способствует повышению прочности. Для достижения требуемой высокой прочности необходимо, чтобы С содержался в количестве 0,02% или более. Предпочтительно содержание С не должно быть менее 0,03%. С другой стороны, содержание С в больших количествах, превышающих 0,20%, ухудшает характеристики DWTT и свариваемость. Соответственно, содержание С составляет 0,20% или менее. Содержание С предпочтительно составляет не более 0,16% и более предпочтительно не более 0,09%.

Mn: 0,80 - 2,10%

Mn - это элемент, который способствует повышению прочности и улучшению ударной вязкости. Для достижения требуемой прочности и ударной вязкости Mn необходимо включать в количестве 0,80% или более. Предпочтительно, чтобы содержание Mn не превышало 0,95%. С другой стороны, содержание Mn в количествах, превышающих 2,10%, приводит к чрезмерному образованию мартенситно-аустенитного компонента, и, следовательно, увеличение содержание твёрдой фазы ухудшает характеристики DWTT. Соответственно, содержание Mn не превышает 2,10%. Содержание Mn предпочтительно не превышает 1,85% и более предпочтительно не превышает 1,65%.

Si:0,01 - 0,50%

Si является элементом, который способствует увеличению прочности путём твёрдорастворного упрочнения. Для получения такого эффекта и достижения требуемой высокой прочности Si необходимо включать в количестве 0,01% или более. Предпочтительно содержание Si не должно быть менее 0,05%. С другой стороны, содержание Si в количествах, превышающих 0,50%, приводит к чрезмерному образованию мартенситно-аустенитного компонента и, таким образом, ухудшает характеристики DWTT, как и в случае Mn. По этой причине содержание Si составляет 0,50% или менее. Предпочтительно, чтобы содержание Si не превышало 0,30%.

P: 0,034% или менее

P представляет собой элемент, который присутствует в виде примеси в стали и, кроме того, имеет тенденцию к сегрегации, например, на границах зёрен и, таким образом, отрицательно влияет на свойства стальных труб, таких как ударная вязкость. Соответственно, предпочтительно, чтобы содержание Р было как можно более низким. Однако допустимо содержание Р до 0,034%. По этим причинам содержание Р ограничено 0,034% или менее. Предпочтительно, чтобы содержание Р не превышало 0,024%. Предпочтительно, чтобы содержание Р не было менее 0,001%, поскольку чрезмерное снижение содержания Р приводит к увеличению стоимости рафинирования.

S: 0,0050% или менее

S присутствует в стали в виде крупных включений на основе сульфида, таких как MnS, и снижает пластичность и ударную вязкость. Соответственно, желательно, чтобы содержание S было как можно более низким. Однако допустимо содержание S до 0,0050%. По этим причинам содержание S ограничено 0,0050% или менее. Предпочтительно, чтобы содержание S не превышало 0,0040%. Предпочтительно, чтобы содержание S не было менее 0,0001%, поскольку чрезмерное снижение содержания S приводит к увеличению стоимости рафинирования.

Nb: 0,01 - 0,15%

Nb является элементом, который образует карбиды и нитриды и, таким образом, улучшает прочность стали. Для получения этого эффекта содержание Nb равно 0,01% или более. Предпочтительно, чтобы содержание Nb не превышало 0,02%. С другой стороны, содержание Nb в количестве более 0,15% ухудшает характеристики DWTT, и, следовательно, верхний предел содержания Nb составляет 0,15%. Содержание Nb предпочтительно не превышает 0,12% и более предпочтительно не более 0,08%.

Ti: 0,001 - 0,030%

Ti реагирует с N с образованием нитрида Ti и фиксирует N, что отрицательно влияет на ударную вязкость. Таким образом, Ti служит для улучшения характеристик DWTT. Для получения такого эффекта необходимо содержание Ti в количестве 0,001% или более. Предпочтительно, чтобы содержание Ti не превышало 0,005%. С другой стороны, содержание Ti в количестве более 0,030% значительно снижает ударную вязкость. Соответственно, содержание Ti составляет 0,030% или менее. Содержание Ti предпочтительно не превышает 0,025% и более предпочтительно не более 0,020%.

Al: 0,001 - 0,080%

Al является элементом, который служит раскислителем для стали и должен быть включён в количестве 0,001% или выше для получения такого эффекта. Предпочтительно, чтобы содержание Al не превышало 0,005%. С другой стороны, содержание Al в количествах, превышающих 0,080%, приводит к образованию оксида Al, что снижает чистоту стали. Соответственно, содержание Al составляет 0,080% или менее. Предпочтительно, чтобы содержание Al не превышало 0,060%.

Другими компонентами являются Fe и случайные примеси. Предпочтительно, чтобы среди случайных примесей N и O были представлены в диапазонах, описанных ниже.

N: 0,006% или менее

N присутствует в качестве примеси в стали и снижает прочность путём растворения в стали или образования нитрида. По этой причине желательно, чтобы содержание N было как можно более низким. Однако допустимо содержание N до 0,006%.

O (кислород): 0,008% или менее

O присутствует в качестве примеси в стали и снижает ударную вязкость путём образования включений. По этой причине желательно, чтобы содержание O было как можно более низким. Однако допустимо содержание O до 0,008%.

Компоненты, описанные выше, образуют основной химический состав; однако в дополнение к основному химическому составу могут быть включены один или несколько элементов, выбранных из Cu: 0,5% или менее, Ni: 0,5% или менее, Cr: 0,5% или менее, Mo: 0,5% или менее и V: 0,10% или менее.

Один или несколько элементов, выбранных из Cu: 0,5% или менее, Ni: 0,5% или менее, Cr: 0,5% или менее, Mo: 0,5% или менее и V: 0,10% или менее

Cu, Ni, Cr, Mo и V являются элементами, которые способствуют повышению прочности стального листа за счёт повышения упрочняемости и при необходимости могут быть необязательно включены. Присутствие этих элементов препятствуют формированию перлита и полигонального феррита, особенно когда толщина листа велика, а именно 20 мм или более, и, таким образом, эффективно для достижения требуемой прочности и ударной вязкости. Для получения таких эффектов предпочтительно включать Cu: 0,05% или более, Ni: 0,05% или более, Cr: 0,05% или более, Mo: 0,05% или более и/или V: 0,05% или более. С другой стороны, содержание Cu: более 0,5%, Ni: более 0,5%, Cr: более 0,5%, Mo: более 0,5% и/или V: более 0,10% приводит к насыщению эффекта и к увеличению стоимости материала. По этой причине, когда один или несколько из этих элементов включены в состав, предпочтительно ограничить содержание Cu: 0,5% или менее, Ni: 0,5% или менее, Cr: 0,5% или менее, Mo: 0,5% или менее и V: 0,10% или менее. Более предпочтительно, чтобы их содержание составляло Cu: 0,35% или менее, Ni: 0,35% или менее, Cr: 0,35% или менее, Mo: 0,45% или менее и V: 0,08% или менее.

Кроме того, при необходимости можно включить B: 0,0001 - 0,0020%.

B: 0,0001 - 0,0020%

B является элементом, который значительно улучшает упрочняемость стали и, таким образом, способствует увеличению прочности и при необходимости может быть необязательно включён в состав. Для получения эффекта повышения прочности предпочтительно, чтобы B был включён в количестве не менее 0,0001%. С другой стороны, содержание B в количестве более 0,0020% приводит к тому, что основной металл имеет микроструктуру нижнего бейнита или мартенсита. В результате максимальное значение общего размера зерна {001}α в плоскости, нормальное направление которой является направлением ширины листа, может превышать 10 мкм, и, следовательно, характеристики DWTT могут быть ухудшены. По этой причине предпочтительно, чтобы содержание B было ограничено диапазоном 0,0001 - 0,0020%.

Кроме того, при необходимости можно включать Ca: 0,0005 - 0,0050%.

Ca: 0,0005 - 0,0050%

Ca представляет собой элемент, который сфероизирует включения на основе сульфида, такие как MnS, и тем самым способствует контролю морфологии включений и при необходимости может быть необязательно включён. Для получения такого эффекта предпочтительно включать Са в количестве не менее 0,0005%. С другой стороны, содержание Са в количестве более 0,0050% может увеличивать включения на основе оксида, что может ухудшить характеристики DWTT. По этой причине в случае включения Са, предпочтительно, чтобы содержание ограничивалось диапазоном содержания Ca: 0,0005 - 0,0050%.

Далее будут описаны причины ограничений микроструктуры.

Основная фаза: структура непрерывного охлаждения (Zw)

«Структура превращения при непрерывном охлаждении» является общим выражением, относящимся к квазиполигональному ферриту, гранулярному бейнитному ферриту и бейнитному ферриту, которые представлены в «Atlas for Bainitic Microstructures т. 1 (Атлас бейнитных микроструктур)», созданном Обществом фундаментальных исследований Института Железа и Стали Японии, 1992). Структура превращения при непрерывном охлаждении имеет подходящий баланс между прочностью и ударной вязкостью. В настоящем изобретении структура превращения при непрерывном охлаждении не включает полигональный феррит, верхний/нижний бейнит или мартенсит.

В настоящем изобретении структура превращения при непрерывном охлаждении составляет основную фазу. Конкретно, доля площади структуры превращения при непрерывном охлаждении, определяемая способом, описанным в примерах, составляет 90% или более. В качестве второй фазы перлит, верхний/нижний бейнит, мартенсит и тому подобное могут присутствовать в количестве менее 10% общей доли площади. Когда структура превращения при непрерывном охлаждении составляет менее 90%, вторая фаза, отличная от основной фазы, составляет 10% или более, и в результате не может быть достигнуты требуемые прочность и характеристики DWTT.

Кроме того, для дальнейшего улучшения характеристик DWTT предпочтительно, чтобы средний диаметр зерна структуры превращения при непрерывном охлаждении, которая является основной фазой, составлял 30 мкм или менее, выраженный в виде среднего диаметра зерна в доли площади, определяемого способом SEM/EBSD, который будет описан ниже. Более предпочтительно, чтобы средний диаметр зерна не превышал 20 мкм.

Площадь доли зерна {001}α в плоскости, нормальное направление которой представляет собой направление ширины листа, составляет 10% или менее, и общий размер зерна {001}α составляет 10 мкм или менее выраженный в виде среднего диаметра зерна в доле площади.

В настоящем изобретении доля площади зерна {001}α в плоскости, нормальное направление которой представляет собой направление ширины листа, определяется в положении 1/4 от конца в направлении ширины листа, которое является положением 1/4 и 1/2 в направлении толщины листа, как показано в примерах, описанных ниже. Кроме того, в настоящем изобретении зерно {001}α представляют собой зёрна, которые определены с допустимой погрешностью угла 15° или менее и чья ориентировка <100> направлена к плоскости, перпендикуляр к которой находится в направлении ширины листа, то есть, плоскости распространения трещины.

Долю площади и общий размер зерна {001}α в плоскости, нормальное направление которой представляет собой направление ширины листа, измеряют методом SEM/EBSD. Что касается доли площади зерна {001}α, доля зерна, ориентировка <100> которого лежит в направлении плоскости, перпендикуляр к которой находится в направлении ширины листа, то есть плоскости распространения трещины, вычисляют с использованием функции отображения направления кристалла OIM Analysis, разработанного TSL Solutions Co., Ltd с допустимой погрешностью угла 15° или менее.

Если площадь доли зерна {001}α, которое образует плоскости спайности структуры превращения при непрерывном охлаждении, превышает 10%, требуемые характеристики DWTT не могут быть достигнуты. Соответственно доля площади зерна {001}α в плоскости, перпендикуляр к которой является направлением ширины листа, составляет 10% или менее. Предпочтительно, чтобы доля площади не превышала 8%. Чем ближе площадь к 0%, тем больше эффект улучшения характеристик DWTT. Таким образом, на нижний предел не накладываются особые ограничения.

Общий размер зерна {001}α в плоскости, перпендикуляр к которой является направлением ширины листа, определяется путём создания набора данных относящихся исключительно к выделенным зёрнам {001}α с использованием функции отображения и функции выделения цветом направления кристаллов OIM Analysis, разработанного TSL Solutions Co., Ltd, и расчёта среднего диаметра зерна в доли площади. Общий размер зерна {001}α можно определить, установив допустимое отклонение угла зерна, равное 60°, в качестве определения границ зерна. Если общий размер превышает 10 мкм, выраженный в виде среднего диаметра зерна в доле площади, то требуемые характеристики DWTT не могут быть достигнуты даже, когда вышеописанная доля площади зерна {001}α составляет 10% или менее. Соответственно общий размер зерна {001}α в плоскости, перпендикуляр к которой является направлением ширины листа, составляет 10 мкм или менее.

Предел прочности при растяжении (TS): 520 МПа или более

В настоящем изобретении TS устанавливается равным 520 МПа или выше для обеспечения высокой прочности, подходящей для магистральных трубопроводов для транспортировки природного газа, сырой нефти и т.п. Предпочтительно, чтобы TS не был менее 535 МПа. TS можно определить способом, описанным в последующих примерах.

Температура, при которой процент пластичного разрушения достигает 85% при испытании падающим грузом (DWTT), составляет -25°C или ниже

Настоящее изобретение предназначено для использования в толстостенных высокопрочных магистральных трубопроводах и, таким образом, температура, при которой процент пластичного разрушения достигает 85% по DWTT в соответствии с ASTM E436, определяется равной -25°C или ниже. Предпочтительно, чтобы температура не превышала -30°C.

Далее будет описан способ изготовления.

Предпочтительно горячекатаный стальной лист (горячекатаный рулон) получают из исходного материала стали, имеющей вышеописанный химический состав, процессами, описанными ниже. Предпочтительно горячекатаный стальной лист по настоящему изобретению получают на линии горячей прокатки, включающей обжимной стан, чистовой прокатный стан и устройство быстрого охлаждения.

В настоящем изобретении способ изготовления исходного материала стали не обязательно должен быть ограничен, но предпочтительно расплавленную сталь вышеуказанного состава получают с использованием обычного метода изготовления стали, например с использованием конвертера, и из стали получают литой сляб, например сляб (исходный стальной материал), с использованием обычного способа литья, такого как способ непрерывной разливки. Конечно, вместо метода непрерывной разливки можно использовать способ изготовления слитков для изготовления исходного стального материала (литой сляб).

Исходный стальной материал, имеющий вышеуказанный химический состав, нагревают в печи для нагрева слябов, после чего подвергают черновой прокатке, чистовой прокатке и ускоренному охлаждению и сматывают в рулон. Таким образом формируют горячекатаный рулон. В нижеприведенных описаниях температура представляет собой температуру поверхности исходного стального материала, стального листа или т.п., если не указано иное.

Температура нагрева исходного стального материала составляет 1100°С - 1300°C. Низкая температура нагрева может привести к измельчению зерна и таким образом является предпочтительной с целью повышения ударной вязкости горячекатаного рулона. Однако если температура нагрева составляет менее 1100°C, температура нагрева слишком низкая и, следовательно, может не происходить растворение нерастворённых карбидов. В результате высокий класс прочности API X60 - X80 может быть не достигнут. С другой стороны, если температура нагрева является высокой температурой, а именно выше 1300°C, может произойти значительное укрупнение зерна аустенита (γ), что может ухудшить характеристики DWTT. Кроме того, количество образующейся окалины может увеличиваться, что может ухудшить свойства поверхности. В дополнение к этому, потери энергии возрастают, что приводит к экономическим потерям. Соответственно температура нагрева исходного стального материала составляет 1100°С - 1300°C. Предпочтительно температура составляет 1150°С - 1230°C. Предпочтительно томление стали и выдержка при температуре нагрева продолжается 30 минут или более, с точки зрения гомогенизации температуры нагрева исходного стального материала.

При черновой прокатке на линии горячей прокатки диапазон температур для выполнения черновой прокатки устанавливается на уровне 900°C или выше и 1230°C или ниже, что является диапазоном температуры рекристаллизации, и прокатку выполняют со степенью обжатия 70% - 90%. Если степень обжатия составляет менее 70%, доля площади зерна {001}α может превышать 10%. Если степень обжатия при черновой прокатке превышает 90%, то степень обжатия при окончательной прокатке, которая впоследствии будет выполнена, может быть недостаточной. В результате общий размер зерна {001}α может превышать 10 мкм. По этой причине степень обжатия в диапазоне температуры рекристаллизации составляет 70 - 90%.

Температура, степень обжатия и время между проходами для каждого из проходов черновой прокатки особо не ограничены, но предпочтительно после завершения черновой прокатки процесс останавливался на 7 - 99 секунд до начала чистовой прокатки. Если после завершения черновой прокатки начинается чистовая прокатка менее чем через 7 секунд, происходит недостаточная рекристаллизация аустенита и в результате требуемые доля площади и общий размер зерна {001}α не могут быть достигнуты. С другой стороны, если время выдержки составляет более 99 секунд, эффект насыщается, и, следовательно, эффективность производства снижается и экономическая эффективность низкая.

Последующую чистовую прокатку проводят в температурном диапазоне от 750°C до конечной температуры черновой прокатки. Если температура подачи в чистовой прокатный стан ниже 750°C, начинается превращение феррита во время чистовой прокатки и таким образом получается крупный феррит, что может привести к снижению прочности и ударной вязкости. Соответственно, температура чистового прокатного стана составляет 750°C или выше. При завершении прокатки степень обжатия прокатки доводится до 44% или более. Если степень обжатия прокатки составляет менее 44%, число центров зародышеобразования превращения γ → α уменьшается, и в результате может быть не достигнуто измельчение основной фазы, содержащей зерно {001}α. С точки зрения нагрузки на чистовой прокатный стан предпочтительно степень обжатия прокатки при чистовой прокатке не превышает 95%.

В настоящем изобретении после завершения вышеописанной горячей прокатки (в частности, завершения чистовой прокатки) немедленно начинается ускоренное охлаждение стального листа, предпочтительно в течение 5 секунд, для проведения ускоренного охлаждения, при котором средняя скорость охлаждения в диапазоне температуры 750 - 650°C составляет 5 - 80°C/с, причём температура является температурой на среднем участке толщины листа. То есть ускоренное охлаждение выполняется с конечной температурой ускоренного охлаждения 300°C - 650°C, и в конкретном температурном диапазоне 750 - 650°C в ускоренном охлаждении средняя скорость охлаждения составляет 5 - 80°C/с. Затем после завершения ускоренного охлаждения предпочтительно стальной лист сматывают в рулон при 650°C или ниже. Ускоренное охлаждение может выполняться обычным способом. После намотки рулон может быть охлаждён естественным образом.

Если средняя скорость охлаждения в вышеуказанном ускоренном охлаждении составляет менее 5°C/с, скорость охлаждения настолько мала, что образующаяся структура не может быть структурой превращения непрерывного охлаждения и может оказаться невозможным достижение требуемых прочности и характеристик DWTT. С другой стороны, если средняя скорость охлаждения превышает 80°C/с, может образоваться фаза нижнего бейнита или мартенсита, которая может ухудшить характеристики DWTT. Соответственно, средняя скорость охлаждения в диапазоне температур 750 - 650°C составляет 5 - 80°C/с и предпочтительно 10 - 60°C/с, причём температура является температурой на среднем участке толщины листа.

Если вышеуказанная конечная температура ускоренного охлаждения является высокой, а именно выше 650°C, частицы выделения, такие как частицы карбонитрида Nb, могут укрупняться, что может снизить прочность. В результате требуемая высокая прочность не может быть достигнута. Кроме того, при постепенном охлаждении после намотки могут образовываться полигональный феррит и перлит, в результате чего не может быть получена требуемая микроструктура. Соответственно конечная температура охлаждения составляет 650°C или ниже. Предпочтительно конечная температура ускоренного охлаждения не ниже 300°C. Если конечная температура ускоренного охлаждения ниже 300°C, может частично формироваться фаза мартенсита даже тогда, когда средняя скорость охлаждения ускоренного охлаждения регулируется так, чтобы она находилась в пределах вышеуказанного диапазона 5 - 80°C/с и в результате требуемая микроструктура может не образовываться. Таким образом, более предпочтительно конечная температура охлаждения составляет 300 - 650°C. Поскольку стальной лист сматывается в рулон сразу же после прекращения охлаждения, температура намотки находится в вышеуказанном температурном диапазоне.

Горячекатаный стальной лист, полученный в описанных выше условиях изготовления, имеет микроструктуру, в которой основная фаза является структурой непрерывного охлаждения (Zw) и в которой зерно {001}α в плоскости, нормальное направление которой является направлением ширины листа, составляет долю площади 10% или менее и имеют общий размер 10 мкм или менее в виде среднего диаметра зерна доли площади. Горячекатаный стальной лист имеет класс прочности API X60 - X80 и характеристики DWTT, такие что температура, при которой процент пластичного разрушения достигает 85%, составляет -25°C или ниже.

Горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода, полученный предпочтительным способом изготовления, описанным выше, используется в качестве заготовки, формуется в виде трубы и прилегающие части свариваются для формирования стальной трубы. Это обеспечивает сварную стальную трубу для толстостенного высокопрочного магистрального трубопровода, в которой часть основного металла имеет как высокий класс прочности API X60 - X80, так и высокую ударную вязкость, так что в DWTT температура, при которой происходит пластичное разрушение 85%, составляет -20°C или ниже.

Что касается процесса формования труб, предпочтительно использовать обычный процесс формования труб с использованием устройства для электросварки стальной трубы, в котором горячекатаный стальной лист, описанный выше, непрерывно формуется вхолодную с использованием нескольких валков для получения открытой трубы, имеющей по существу круглое поперечное сечение и затем противоположные торцы открытой трубы нагревают до температуры, превышающей или равной её температуре плавления, высокочастотным индукционным нагревом или высокочастотным нагревом сопротивлением и выполняют сварку давлением прижимным роликом. Здесь «высокая частота» составляет 100 кГц или выше и менее 500 кГц. В настоящем изобретении, как будет понятно, процесс формования труб не ограничивается вышеуказанным процессом.

Настоящее изобретение будет описано более конкретно ниже на основе примеров. ПРИМЕРЫ

Примеры настоящего изобретения будут описаны ниже. Объём притязаний настоящего изобретения не ограничивается примерами, описанными ниже.

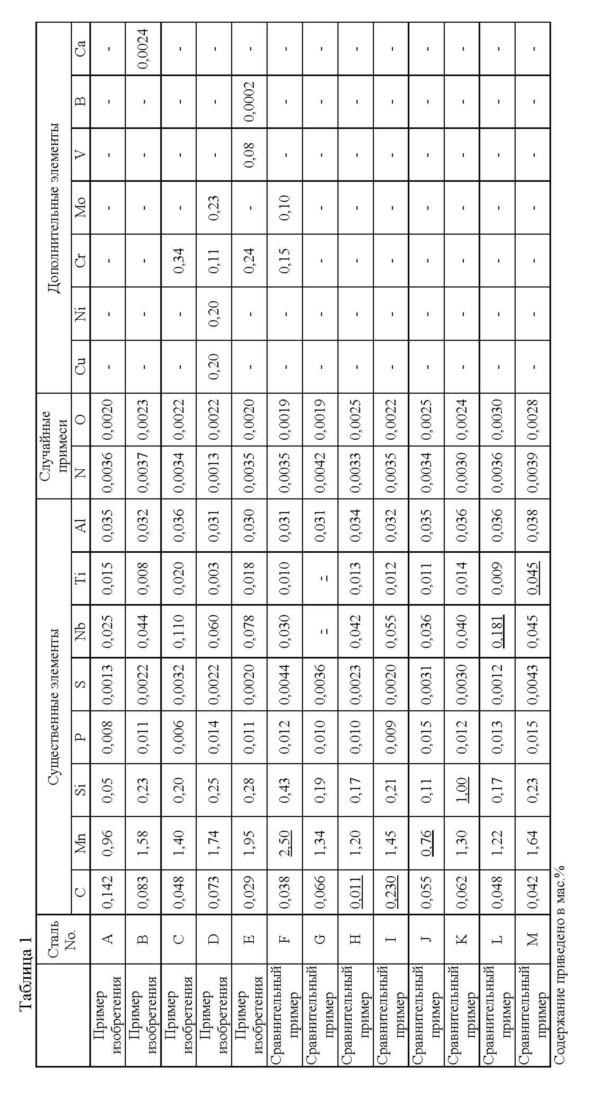

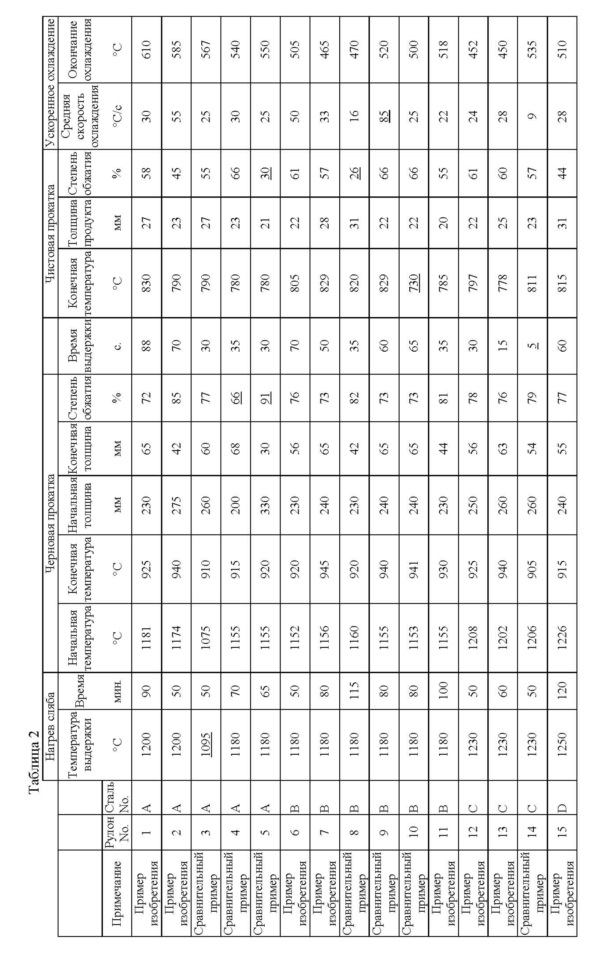

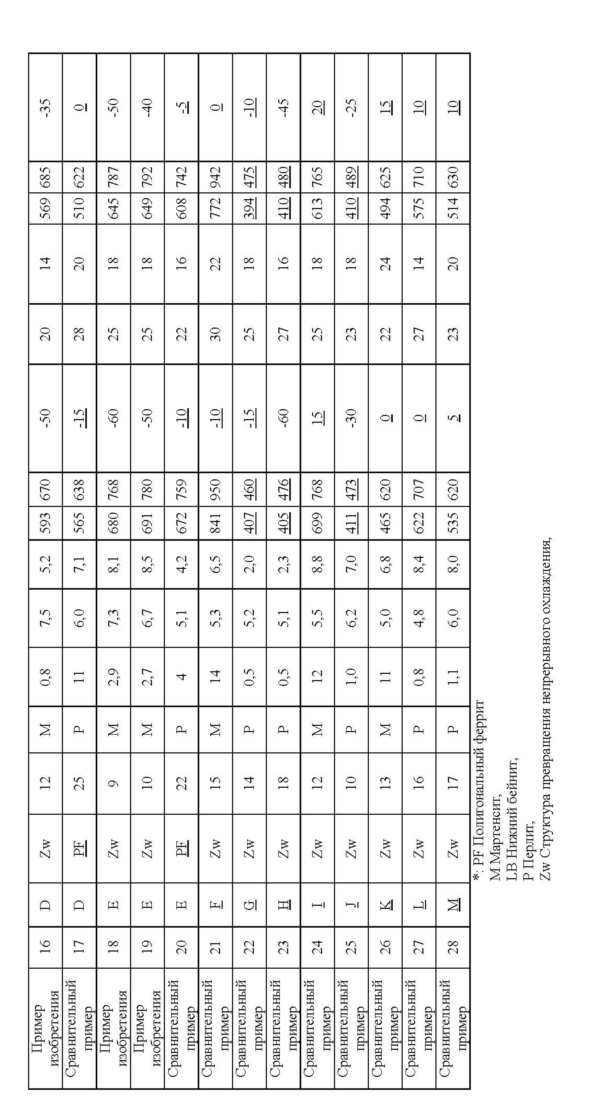

Исходные стальные материалы, каждый из которых имеет химический состав, представленный в таблице 1 (содержание выражено в мас.%) (остаток является Fe и случайными примесями) нагревают до температуры выдержки, указанной в таблице 2, подвергают горячей прокатке (черновая прокатка и чистовая прокатка) в условиях, указанных в таблице 2, подвергают ускоренному охлаждению в условиях, указанных в таблице 2, сматывают непосредственно после ускоренного охлаждения и позволяют охлаждаться естественным образом. Таким образом приготовлены горячекатаные стальные листы (горячекатаные рулоны).

Единицами содержания элементов, представленных в таблице 1, являются мас.% Средняя скорость охлаждения (° С/с) при ускоренном охлаждении рулона № 20 в таблице 2 представляет собой среднюю скорость охлаждения в диапазоне 750 - 680°C, причём температура является температурой на среднем участке толщины листа. Степень обжатия в таблице 2 определяется как «(исходная толщина - конечная толщина)/исходная толщина × 100%». Исходная толщина чистовой прокатки является конечной толщиной черновой прокатки.

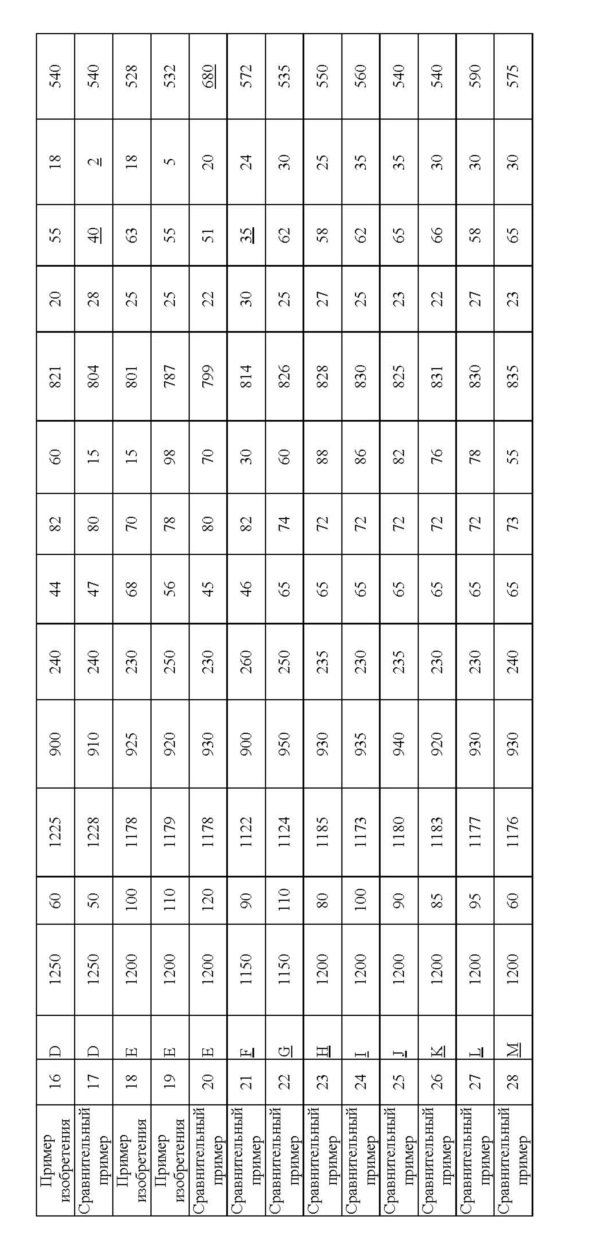

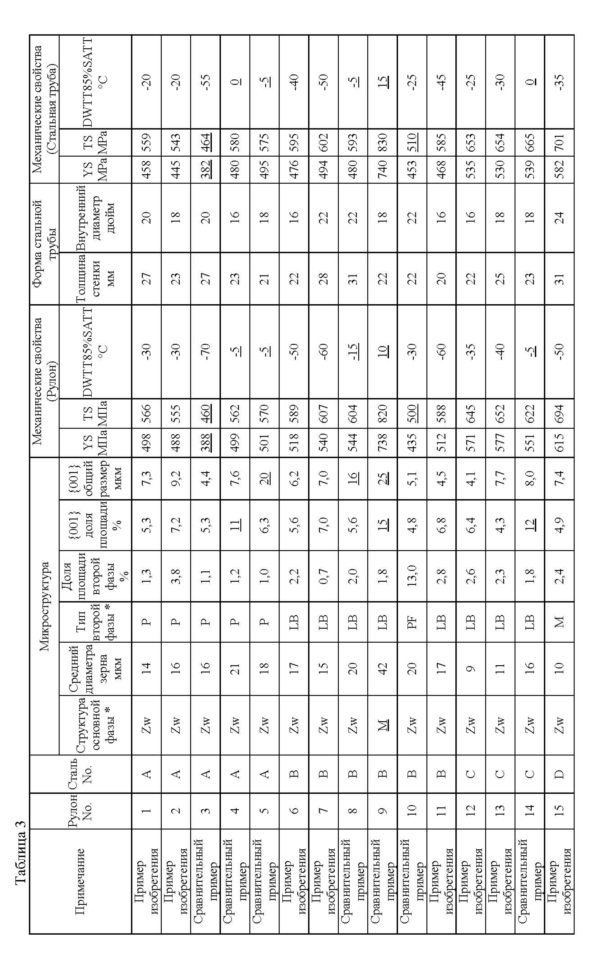

Микроструктуру и механические свойства горячекатаных стальных листов исследуют по следующей методике.

(1) Микроструктура

Для каждого из горячекатаных стальных листов основная фаза и средний размер зерна её доли площади (мкм), вторая фаза и её доля площади, и доля площади и общий размер (средний размер зерна доли площади мкм) зерна {001}α в плоскости, перпендикуляр к которой является направлением ширины листа, определяют с использованием метода SEM/EBSD, включая следующие условия. Доля площади основной фазы составляет 100 – доля площади второй фазы. Средний размер зерна доли площади основной фазы определяют с использованием OIM Analysis, как и общий размер зерна {001}α. Что касается фаз микроструктуры, Zw обозначает структуру превращения непрерывного охлаждения, PF обозначает полигональный феррит, P обозначает перлит, LB обозначает нижний бейнит и M обозначает мартенсит.

Используемые устройства и условия измерения: используют детектор EBSD производства EDAX Inc., установленный на полевом эмиссионном сканирующем электронном микроскопе, изготовленном Hitachi High-Technologies Corporation.

Отбор образцов для изучения и условия изучения: образцы для изучения вырезают на 1/4 толщины листа и 1/2 толщины листа. Измерение проводят при следующих условиях. Наблюдаемая поверхность представляет собой поперечное сечение L по длине каждого из образцов для изучения и зона обзора, составляет 400 × 500 мкм. Наблюдения проводят с использованием, по меньшей мере, четырёх зон обзора или более и размер шага составляет 0,5 мкм. Определяют среднее значение результатов измерений для каждого из образцов и приводят в таблице 3.

(2) Характеристики испытаний на растяжение (рулон)

Испытание на растяжение проводят следующим образом. Из рулона образец для испытания на растяжение вырезают таким образом, чтобы направление ширины листа рулона было продольным направлением испытываемого образца. В соответствии со стандартами ASTM A370 определяют TS и YS. Предел текучести YS 415 МПа или выше и предел прочности на растяжение TS 520 МПа или выше считаются подходящими. Результаты показаны в таблице 3.

(3) Характеристики DWTT (рулон)

Испытуемый образец вырезают (без уменьшения толщины) из горячекатаного стального листа таким образом, чтобы направление ширины листа горячекатаного стального листа было продольным направлением испытываемого образца и DWTT проводят в соответствии со стандартом ASTM E436. Предварительно нанесённую трещину вводят в виде пресс-выреза. Процент пластичного разрушения рассчитывают как среднее из двух выполненных испытаний. DWTT 85% SATT определяют как температуру, при которой процент пластичного разрушения достигает 85%. DWTT 85% SATT -25°C или ниже считается подходящим. Результаты показаны в таблице 3.

Испытание с использованием стальных труб

Полученный горячекатаный стальной лист (горячекатаный рулон) непрерывно формуют вхолодную, используя несколько валков, в открытую трубу, имеющую по существу круглое поперечное сечение, и затем противоположные торцы открытой трубы нагревают до температуры, превышающей или равной её температуре плавления, высокочастотным нагревом сопротивлением и выполняют сварку давлением прижимным роликом. Таким образом готовят толстостенную стальную трубу. В колонке «форма стальной трубы» таблицы 3 показаны толщина стенки и внешний диаметр части основного металла сварной стальной трубы.

(4) Испытание на растяжение (стальная труба)

Испытание на растяжение проводят следующим образом. Из части основного металла образец для испытания на растяжение вырезают таким образом, что направление по окружности является продольным направлением испытываемого образца. В соответствии со стандартом ASTM A370 определяют TS и YS. Предел текучести YS 415 МПа или выше и предел прочности на растяжение TS 520 МПа или выше считаются подходящими. Результаты показаны в таблице 3.

(5) Характеристики DWTT (стальная труба)

Испытуемый образец вырезают (без уменьшения толщины) от части основного металла таким образом, что направление по окружности является продольным направлением испытуемого образца и DWTT проводят в соответствии со стандартом ASTM E436. Предварительно нанесённую трещину вводят в виде пресс-выреза. Процент пластичного разрушения рассчитывают, как среднее из двух выполненных испытаний. DWTT 85% SATT определяют, как температуру, при которой процент пластичного разрушения достигает 85%. DWTT 85% SATT -25°C или ниже считается подходящим. Результаты показаны в таблице 3.

Горячекатаные стальные листы и сварные стальные трубы примеров изобретения все имеют большую толщину, а именно толщину 20 мм или более, имеют подходящие механические свойства и, таким образом, пригодны для использования в качестве толстостенной высокопрочной магистральной трубы. Напротив, сравнительные примеры не удовлетворяют требованиям высокого уровня TS, YS и DWTT.

Изобретение относится к области металлургии. Предложен горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода, имеющий высокий класс прочности API X60 - X80, предел текучести YS выше 415 МПа, предел прочности при растяжении TS выше 520 МПа и стойкость к хрупкому разрушению. Предложены сварная стальная труба, выполненная из горячекатаного стального листа, и способ изготовления сварной стальной трубы. Для достижения технического результата горячекатаный стальной лист имеет химический состав в мас.%: С 0,02 - 0,20, Mn 0,80 - 2,10, Si 0,01 - 0,50, P: 0,034 или менее, S 0,0050 или менее, Nb 0,01 - 0,15, Ti 0,001 - 0,030 и Al 0,001 - 0,080, остальное Fe и побочные примеси, при этом лист имеет микроструктуру, в которой основной фазой является структура превращения при непрерывном охлаждении (Zw) и в которой зерно в {001}α плоскости, нормальное направление которой представляет собой направление ширины листа, составляет долю площади 10% или менее и имеет общий размер 10 мкм или менее, выраженный в виде среднего диаметра зерна доли площади, причём горячекатаный стальной лист имеет предел прочности при растяжении 520 МПа или более и в испытании падающим грузом (DWTT) температура, при которой процент пластичного разрушения достигает 85%, составляет -25°C или ниже. 3 н. и 4 з.п. ф-лы, 3 табл.

1. Горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода, причем горячекатаный стальной лист имеет химический состав, содержащий в мас.%:

C 0,02 - 0,20,

Mn 0,80 - 2,10,

Si 0,01 - 0,50,

P 0,034 или менее,

S 0,0050% или менее,

Nb 0,01 - 0,15,

Ti 0,001 - 0,030 и

Al 0,001 - 0,080,

Fe и случайные примеси - остальное,

при этом горячекатаный стальной лист имеет микроструктуру, в которой основная фаза представляет собой структуру превращения непрерывного охлаждения (Zw) и в которой зерно в {001}α плоскости, нормальное направление которой представляет собой направление ширины листа, составляет долю площади 10% или менее и имеет общий размер 10 мкм или менее, выраженный в виде среднего диаметра зерна в доли площади, причём горячекатаный стальной лист имеет предел прочности при растяжении 520 МПа или более и при испытании падающим грузом (DWTT) температура, при которой процент пластичного разрушения достигает 85%, составляет -25°C или ниже.

2. Горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода по п. 1, в котором химический состав дополнительно включает в мас.% один или несколько элементов выбранных из:

Cu 0,5 или менее,

Ni 0,5 или менее,

Cr 0,5 или менее,

Mo 0,5 или менее, и

V 0,10 или менее.

3. Горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода по п. 1 или 2, в котором химический состав дополнительно включает В 0,0001 - 0,0020 мас.%.

4. Горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода по любому из пп. 1-3, в котором химический состав дополнительно включает Ca 0,0005 - 0,0050 мас.%.

5. Способ изготовления сварной стальной трубы для толстостенного высокопрочного магистрального трубопровода, включающий формование горячекатаного стального листа для толстостенного высокопрочного магистрального трубопровода по любому из пп. 1-4 в форму трубы и сварку её прилегающих частей.

6. Способ изготовления сварной стальной трубы для толстостенного высокопрочного магистрального трубопровода по п. 5, в котором формование в форму трубы осуществляют посредством валков, а сварку её прилегающих частей выполняют высокочастотной электросваркой сопротивлением.

7. Сварная стальная труба для толстостенного высокопрочного магистрального трубопровода, которая включает часть основного металла и зону сварки, причём часть основного металла включает горячекатаный стальной лист для толстостенного высокопрочного магистрального трубопровода, который имеет химический состав и микроструктуру по любому из пп. 1-4.

| ВЫСОКОПРОЧНЫЙ ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ ЛОКАЛЬНУЮ ДЕФОРМИРУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2574539C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ПРИМЕНЕНИЯ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ С ПРЕВОСХОДНОЙ ПРОЧНОСТЬЮ ПРИ ПРОДОЛЬНОМ ИЗГИБЕ И УДАРНОЙ ПРОЧНОСТЬЮ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРИ СВАРКЕ | 2010 |

|

RU2493286C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОЛИСТОВОЙ СТАЛИ И СТАЛЬНЫХ ТРУБ ДЛЯ УЛЬТРАВЫСОКОПРОЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2461636C1 |

| СТАЛЬНЫЕ ЛИСТЫ ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ МАГИСТРАЛЬНЫХ ТРУБ И СВЕРХВЫСОКОПРОЧНЫЕ МАГИСТРАЛЬНЫЕ ТРУБЫ, ОБЛАДАЮЩИЕ ПРЕКРАСНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2331698C2 |

| WO 2008132882 A1, 06.11.2008 | |||

| JP 2001207220 A, 31.01.2001. | |||

Авторы

Даты

2019-09-05—Публикация

2017-06-06—Подача