Изобретение относится к металлургии и может быть использовано для финишной термической обработки, совмещенной с правкой растяжением труб, прутков и профилей, в частности, из коррозионно-стойких сталей.

Из уровня техники известны [1] конструкции правильно-растяжных машин, рассматриваемых в качестве прототипа, используемых для правки с электроконтактным нагревом прессованных профилей преимущественно из сплавов с высоким сопротивлением деформации, например из титановых сплавов. Машины и установки правки растяжением включают источник электропитания (трансформатор), неподвижный и подвижный зажимные токоподводящие контакты. Неподвижный контакт закреплен жестко на станине, а подвижный - закреплен на суппорте с возможностью продольного перемещения по направляющим станины установки. Суппорт с подвижным контактом связан со штоком гидроцилиндра, посредством которого суппорт смещается, компенсируя тепловое удлинение профиля в процессе его нагрева и его пластическое растяжение с заданной степенью деформации ε=0,01…0,03 для полного устранения общих и местных изгибов профиля, возникающих при прессовании и последующем его охлаждении. На таких установках осуществляется электроконтактный нагрев до минимальной температуры, достаточной для повышения пластичности сплава до уровня, предотвращающего разрушение элементов профиля и его разрыв при одноосной схеме напряженного состояния. Технологические возможности этих правильно-растяжных машин ограничены операцией правки и не пригодны для термической обработки труб, прутков и профилей под регламентированной механической нагрузкой. В частности, при термической обработке труб из коррозионно-стойких сталей аустенитного класса (теплообменные трубы парогенераторов АЭС) электроконтактный нагрев используется для аустенизации и закалки с формированием благоприятного распределения остаточных напряжений в стенке трубы [2, 3]. Необходимость совмещения правки труб с термической обработкой определена тем, что последующая правка искривленных после закалки труб на ролико-правильных машинах существенно меняет уровень и знак остаточных напряжений и также провоцирует выделение α-фазы, что в итоге снижает стойкость теплообменных труб против межкристаллитной и питтинговой коррозии. Совмещение операций термообработки и правки растяжением на всех известных ролико-растяжных машинах и установках не выполнимо из-за невозможности поддержания на заданном уровне коэффициента напряженного состояния в процессе нагрева и, особенно, охлаждения.

Задачей данного изобретения является расширение технологических возможностей установок электроконтактного нагрева и правки растяжением труб, прутков и профилей для осуществления на них совмещения операций термической обработки и правки растяжением, гарантирующего повышение эксплуатационных свойств изделий.

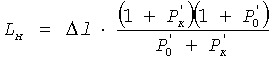

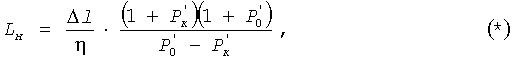

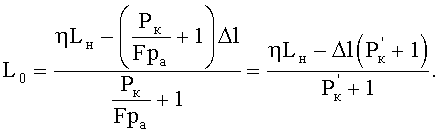

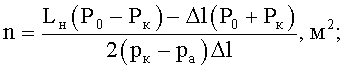

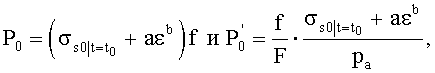

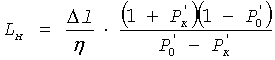

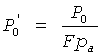

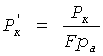

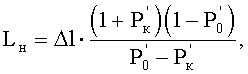

Поставленная задача достигается тем, что в электроконтактной установке, содержащей трансформатор, станину с продольными направляющими, закрепленные на суппорте продольного перемещения подвижные токоподводящие контакты, гидроцилиндр перемещения подвижных контактов и управляемый гидропривод, между суппортом подвижных контактов и гидроцилиндром соосно с последним установлен и закреплен на платформе пневмоцилиндр плунжерного типа, плунжер которого жестко соединен со штоком гидроцилиндра и имеет длину рабочего хода не менее величины теплового удлинения нагреваемых заготовок, причем длина хода ограничена регулируемыми упорами, закрепленными на платформе гидроцилиндра и определяется выражением

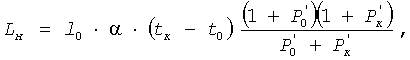

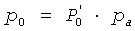

,

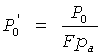

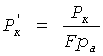

,

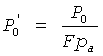

где Lн - длина хода плунжера пневмоцилиндра;

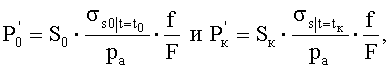

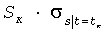

- относительная сила осевого натяжения заготовок перед началом нагрева при температуре окружающей среды t0;

- относительная сила осевого натяжения заготовок перед началом нагрева при температуре окружающей среды t0;

- относительная сила осевого натяжения заготовок в конце нагрева до заданной температуры tк;

- относительная сила осевого натяжения заготовок в конце нагрева до заданной температуры tк;

F - площадь сечения рабочей полости пневмоцилиндра;

Р0 - сила осевого натяжения заготовок перед нагревом;

Рк - сила осевого натяжения заготовок в конце нагрева;

Δl=l0α(tк-t0) - удлинение заготовки при нагреве до tк;

α - коэффициент линейного теплового расширения металла заготовок;

l0 - длина нагреваемой части заготовок;

pa - атмосферное давление.

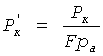

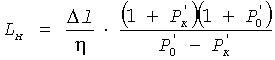

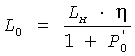

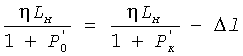

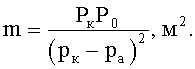

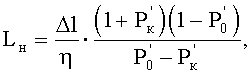

Пневмоцилиндр может быть снабжен пневмоприводом и пневмораспределителем, подключенным к системе сжатого воздуха или газа, причем длина хода плунжера пневмоцилиндра определяется выражением

,

,

где η=рк/ра; рк - давление воздуха или газа в рабочей полости пневмоцилиндра при ее длине Lн. Кроме того, пневмоцилиндр может быть снабжен манометрическим датчиком замера давления воздуха или газа в рабочей полости.

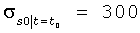

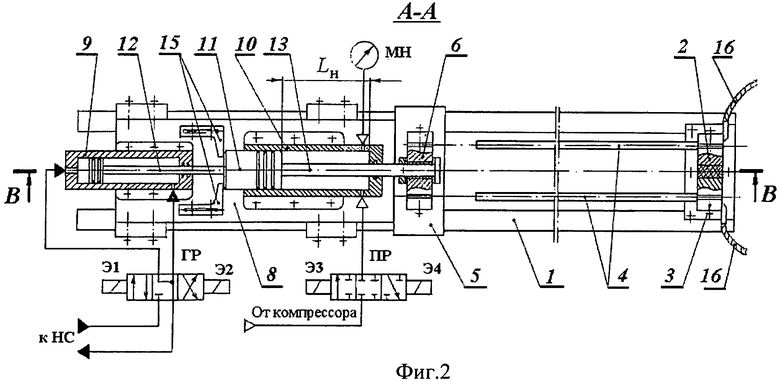

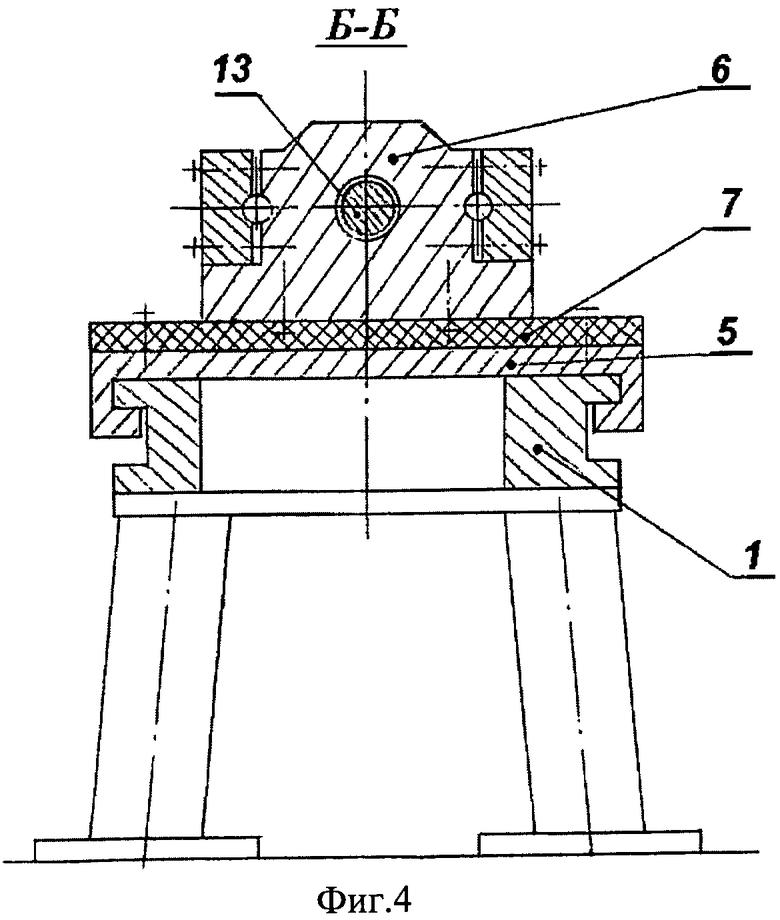

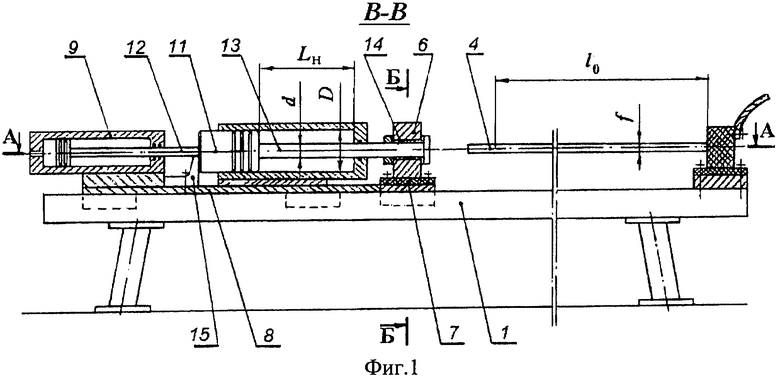

На фиг.1 показан продольный вертикальный разрез двухпозиционной электроконтактной установки термической обработки и правки растяжением труб, прутков и профилей; на фиг.2 - продольный горизонтальный разрез А-А электроконтактной установки в исходном состоянии; на фиг.3 - разрез А-А установки в рабочем состоянии; на фиг.4 - поперечный разрез Б-Б установки на уровне суппорта подвижных токоподводящих контактов.

Электроконтактная установка включает в свою конструкцию станину 1 с опорами установки на полу и направляющими продольными балками, на одном конце которых жестко и изолировано от станины закреплены неподвижные токоподводящие контакты 2, снабженные радиальными прижимами 3 для зажима концевых частей трубы, прутка или профиля 4. На суппорте 5, установленном с возможностью свободного продольного перемещения по направляющим станины, закреплен замыкающий зажимной подвижный токоподводящий контакт 6, электрически изолированный прокладкой 7 от суппорта. На платформе 8, установленной на направляющих станины с возможностью продольного перемещения и жесткой фиксации ее положения при настройке установки в соответствии с длиной обрабатываемых заготовок, закреплены поршневой гидроцилиндр 9 и соосно с ним и с технологической осью установки плунжерный пневмоцилиндр 10. Плунжер 11 жестко соединен со штоком 12 гидроцилиндра, а шток 13 пневмоцилиндра - с подвижным токоподводящим контактом, причем шток пневмоцилиндра электроизолирован фланцевой втулкой 14 от корпуса подвижного контакта. На платформе с возможностью продольного перемещения и фиксации в заданном положении установлены упоры 15, ограничивающие ход плунжера пневмоцилиндра. Для управления гидроцилиндром использован трехпозиционный гидрораспределитель ГР, например с электромагнитным управлением Э1 и Э2, подключенный к насосной станции НС (не показано). Для создания предварительного давления воздуха или газа в рабочей полости пневмоцилиндра установлен пневмораспределитель ПР, например с электроуправлением Э3 и Э4, подключенный к компрессорной установке или цеховой магистрали сжатого воздуха. На неподвижных контактах жестко закреплены клеммы кабелей 16 вторичной обмотки трансформатора (не показан).

Электроконтактная установка термической обработки и правки растяжением труб, прутков и профилей работает следующим образом.

В исходном положении трубы прутки или профили 4 установлены одним концом в неподвижных токоподводящих контактах 2 и зажаты с регламентированным радиальным усилием прижимами 3. Электропитание трансформатора отключено. Поршень гидроцилиндра 9 и плунжер 11 находятся в крайних задних положениях, при этом плунжер 11 упирается в упоры 15, установленные в положение, задающее расчетную длину хода плунжера Lн. Пневмораспределитель ПР отключен (Э3 и Э4 обесточены) и в рабочей полости воздух или газ находятся под атмосферным давлением ра. Суппорт 5 с подвижными замыкающими контактами 6 находится в крайнем заднем положении (на фиг.1 и 2 крайнее левое положение). Гидрораспределитель ГР обесточен (Э1 и Э2 выключены) и обе полости гидроцилиндра 9 соединены со сливной магистралью гидросистемы.

Работа начинается с установки платформы 8 в положение, соответствующее длине обрабатываемых заготовок 4, и с фиксации платформы относительно направляющих станины 1.

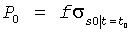

Задание на термическую обработку и правку растяжением представляется совокупностью параметров: температура нагрева tк; степень деформации осевого пластического растяжения для правки заготовок ε; коэффициенты напряженного состояния при растяжении заготовок в начале S0 и в конце нагрева Sк, по которым определяются относительные силы натяжения профилей в начале и в конце нагрева соответственно по формулам

где  - сопротивление деформации металла заготовок в отожженном состоянии при температуре окружающей среды t0;

- сопротивление деформации металла заготовок в отожженном состоянии при температуре окружающей среды t0;

- сопротивление деформации металла заготовок при конечной температуре tк (определяется по кривой упрочнения [4]);

- сопротивление деформации металла заготовок при конечной температуре tк (определяется по кривой упрочнения [4]);

f - суммарная площадь сечения обрабатываемых заготовок;

F - площадь сечения рабочей полости пневмоцилиндра 10.

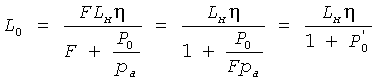

Определяется начальное положение Lн плунжера 11 пневмоцилиндра 10 по формуле

где l0 - длина нагреваемой части заготовок (фиг.1, 3);

α - коэффициент теплового линейного расширения металла заготовок.

Упоры 15, ограничивающие перемещение плунжера 11, устанавливаются в положение, соответствующее Lн, и фиксируются относительно платформы 8. Включением электромагнитов Э2 и Э4 гидрораспределитель ГР переводится в положение, обеспечивающее подачу рабочей жидкости от насосной станции НС в штоковую полость гидрораспределителя 9, а пневмораспределитель ПР соединяет рабочую полость пневмоцилиндра 10 с атмосферой. Плунжер 11 перемещается назад до упоров 15, обеспечивая заданную длину Lн рабочей полости пневмоцилиндра 10 (фиг.2). После выключения электромагнита Э4 пневмораспределитель устанавливается в нейтральное положение, перекрывая вход в рабочую полость пневмоцилиндра 10. Отключением Э2 перекрывается напорная гидромагистраль. В этом положении в рабочей полости пневмоцилиндра давление воздуха или газа равно атмосферному ра.

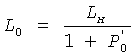

Включением электромагнита Э1 гидрораспределителя рабочая жидкость высокого давления подается в поршневую полость гидроцилиндра 9. При этом его поршень, перемещаясь вперед, своим штоком смещает плунжер 11 в положение L0 (фиг.3), при котором в рабочей полости давление воздуха или газа возрастает до величины, соответствующей относительной силе  . Величина L0 определяется выражением

. Величина L0 определяется выражением  .

.

При этом давление в рабочей полости пневмоцилиндра 10 равно  и регистрируется манометром МП (фиг.2, 3). После перевода плунжера 11 в переднее положение L0 его шток 13 смещает суппорт 5 с установленными на нем подвижными контактами 6 до ввода концов заготовок 4 в зажимы контактов 6. Концы заготовок зажимаются прижимами с регламентированным усилием, достаточным для надежного электрического контакта и не меньшим величины 0,5·p0F. Подвижные замыкающие контакты 6 обеспечивают последовательное электрическое соединение обеих заготовок 4.

и регистрируется манометром МП (фиг.2, 3). После перевода плунжера 11 в переднее положение L0 его шток 13 смещает суппорт 5 с установленными на нем подвижными контактами 6 до ввода концов заготовок 4 в зажимы контактов 6. Концы заготовок зажимаются прижимами с регламентированным усилием, достаточным для надежного электрического контакта и не меньшим величины 0,5·p0F. Подвижные замыкающие контакты 6 обеспечивают последовательное электрическое соединение обеих заготовок 4.

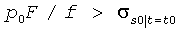

После отключения электромагнита Э1 гидрораспределитель переводится в нейтральное положение и обе полости гидроцилиндра 9 подключаются к сливной магистрали. В этот момент сила давления воздуха на плунжер 11, равная p0F, уравновешены суммарной силой натяжения заготовок, в которых возникает напряжение растяжения p0F/f. Если это напряжение равно пределу текучести металла заготовки в отожженном состоянии при температуре t=t0, то оно не вызовет пластической деформации предварительно нагартованных заготовок.

Подается напряжение на первичную обмотку трансформатора, а вторичная его обмотка посредством подводящих кабелей 16 создает в последовательно соединенных заготовках 4 электрический ток заданной плотности. Если площади сечений заготовок одинаковы и равны f/2, то и плотность тока, и интенсивность нагрева заготовок совпадают.

В процессе нагрева заготовки удлиняются на величину l0α(t-t0), где t - текущая температура заготовок в процессе нагрева от t0 до tк; при этом непрерывно уменьшается сопротивление деформации в соответствии с кривой упрочнения. Если считать степень и скорость пластической деформации при термическом удлинении заготовок равными нулю, то зависимость сопротивления деформации σs от температуры близка к линейной [4]. При удлинении заготовок суппорт 5 и плунжер 11 перемещаются назад и объём рабочей полости пневмоцилиндра 10 увеличивается. Давление воздуха или газа в пневмоцилиндре уменьшается пропорционально смещению плунжера. Снижается линейно и сила натяжения заготовок. В этом случае коэффициент напряженного состояния линейно меняется от S0 до Sк, а если по технологическому заданию S0=Sк, то коэффициент напряженного состояния сохраняет свою величину в течение всего процесса нагрева до tк, то есть сохраняется отношение напряжения натяжения заготовки к сопротивлению деформации материала заготовок. При нагреве до tк напряжение растяжения заготовок составит величину, равную  . Если по заданию Sк=0, то по завершении нагрева до tк произойдет полная механическая разгрузка заготовок от силы натяжения.

. Если по заданию Sк=0, то по завершении нагрева до tк произойдет полная механическая разгрузка заготовок от силы натяжения.

После завершения нагрева до tк и технологической выдержки питание трансформатора отключается и начинается охлаждение заготовок естественное или принудительное (система принудительного охлаждения не рассматривается). Заготовки, укорачиваясь, перемещают вперед суппорт 5 и плунжер 11 пневмоцилиндра 10. При полном охлаждении заготовок до t0 плунжер занимает исходное положение L0 и создает в рабочей полости давление p0. Если по заданию S0>1, то есть  , то реализуется пластическая деформация растяжения со степенью ε, рекомендуемая для правки растяжением.

, то реализуется пластическая деформация растяжения со степенью ε, рекомендуемая для правки растяжением.

После охлаждения заготовок включением электромагнита Э1 рабочая жидкость подается в поршневую полость гидроцилиндра давлением  , где Fгц - площадь сечения поршневой полости гидроцилиндра 9. Заготовки, с которых при этом снята осевая нагрузка, извлекаются из зажимных контактов. Если технологическое задание в параметрах l0, tк, S0, Sк, ε не меняется, то в контакты устанавливаются и зажимаются новые заготовки. Процесс работы установки повторяется с момента отключения электромагнита Э1. Если задание меняется, то работа установки возобновляется с установки нового положения Lн плунжера 11 пневмоцилиндра 10.

, где Fгц - площадь сечения поршневой полости гидроцилиндра 9. Заготовки, с которых при этом снята осевая нагрузка, извлекаются из зажимных контактов. Если технологическое задание в параметрах l0, tк, S0, Sк, ε не меняется, то в контакты устанавливаются и зажимаются новые заготовки. Процесс работы установки повторяется с момента отключения электромагнита Э1. Если задание меняется, то работа установки возобновляется с установки нового положения Lн плунжера 11 пневмоцилиндра 10.

При обработке сравнительно длинных заготовок и при Sк≠0 компрессорной установкой создается предварительное давление воздуха или газа рк в рабочей полости пневмоцилиндра 10, когда плунжер занимает начальное положение Lн. При этом упоры 15 устанавливаются в положение, соответствующее значению Lн, определяемому выражением

где η=pк/p0.

Для создания давления рк после установки плунжера 11 в положение Lн включается электромагнит Э3 и сжатый воздух или газ от компрессорной установки, настроенной на давление рк, подается в рабочую полость пневмоцилиндра 10. После отключения Э3 входная магистраль перекрывается пневмораспределителем ПР, а в рабочей полости сохраняется воздух или газ под давлением рк. Затем цикл работы установки проводится в том же порядке, как и при отсутствии в пневмоцилиндре предварительного избыточного давления. Крайнее положение плунжера 11 в этом случае равно

и фиксируется либо прямым замером перемещения плунжера Lн-L0, либо по величине давления  , замеряемого манометром МН.

, замеряемого манометром МН.

Выражение (*) для расчета исходной установки упоров 15 и плунжера 11 пневмоцилиндра 10 получено из следующих посылок.

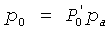

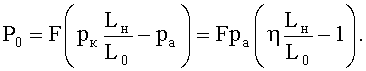

Сила осевого натяжения заготовок P0 перед началом нагрева, определяемая из технологических представлений об эффективности электроконтактного нагрева при термической обработке, совмещенной с правкой растяжением, представлена в виде

Отсюда

.

.

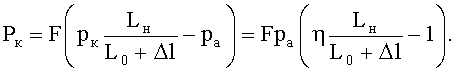

Для силы натяжения заготовок (если такая сила предусматривается по технологическим соображениям) в конце нагрева Рк можно записать подобное выражение

Отсюда

Приравнивая выражения для L0, уравнение

можно разрешить относительно Lн, получив выражение (*).

Если величина Lн задана, то может быть подобрано давление рк воздуха или газа, подаваемого в полость пневмоцилиндра от компрессорной установки:

.

.

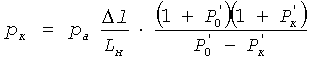

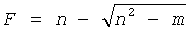

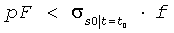

При проектировании установки заявляемой конструкции расчет площади сечения рабочей полости пневмоцилиндра выполняется по формуле

где

На установке заявляемой конструкции правка труб, прутков и профилей растяжением может быть осуществлена более эффективно, чем на устройстве-прототипе, где упругопластическое растяжение заготовки проводится при достижении заданной температуры нагрева, когда величина осевого механического напряжения достигает предела текучести. При охлаждении напряжение натяжения профиля, естественно, ниже сопротивления металла пластической деформации, и заготовка находится в упругом состоянии. При охлаждении ее до температуры окружающей среды из-за любой тепловой асимметрии вновь возникают деформации изгиба как следствие релаксации остаточных напряжений. В предлагаемом устройстве пластическая деформация растяжения выполняется уже после охлаждения заготовки, поэтому возникновение новых деформаций изгиба невозможно. Управление величиной пластического удлинения при растяжении ε осуществляется соответствующим назначением величины силы осевого натяжения заготовки Р0 или относительной силы осевого натяжения  перед началом нагрева. Если

перед началом нагрева. Если  , то при завершении охлаждения заготовки до t0 плунжер пневмоцилиндра 10 займет положение, определяемое координатой L0, напряжение в сечении заготовки будет в точности равно сопротивлению деформации металла в отожженном состоянии при температуре

, то при завершении охлаждения заготовки до t0 плунжер пневмоцилиндра 10 займет положение, определяемое координатой L0, напряжение в сечении заготовки будет в точности равно сопротивлению деформации металла в отожженном состоянии при температуре  . Пластическая деформация в этой ситуации невозможна, поскольку при любом смещении плунжера 11 назад уменьшается давление р воздуха или газа в рабочей полости пневмоцилиндра, то есть

. Пластическая деформация в этой ситуации невозможна, поскольку при любом смещении плунжера 11 назад уменьшается давление р воздуха или газа в рабочей полости пневмоцилиндра, то есть  . Чтобы осуществить пластическое растяжение заготовки при правке на определенную технологией величину ε, плунжер 11 пневмоцилиндра 10 смещается с помощью гидроцилиндра 9 до положения, определяемого координатой (L0-ε·l0). В этом случае

. Чтобы осуществить пластическое растяжение заготовки при правке на определенную технологией величину ε, плунжер 11 пневмоцилиндра 10 смещается с помощью гидроцилиндра 9 до положения, определяемого координатой (L0-ε·l0). В этом случае

где а и b - коэффициенты аппроксимации кривой степенного упрочнения материала заготовки; например, сталь 08Х18Н10Т аппроксимируется выражением σs=300+1512·ε0,687, МПа, то есть a=1512 МПа; b=0,687;  МПа.

МПа.

При назначении коэффициента напряженного состояния металла заготовки Sк в конце нагрева можно исходить из условия устранения провисания заготовки, которое может отрицательно сказаться на работе всей установки (короткое замыкание заготовки на корпус установки) и спровоцировать разрушение в зоне контакта из-за большого температурного градиента между нагреваемой частью заготовки и ее холодными зажимаемыми концами. Эта ситуация возникает, когда Sк меньше или равна нулю. Из практики проведения термообработки и правки растяжением с использованием электроконтактного нагрева рационально применять натяжение при Sк=0,1…0,3, т.е. когда напряжение осевого натяжения составляет 10…30% от величины сопротивления деформации металла заготовки при конечной температуре нагрева  .

.

Заявляемая конструкция электроконтактной установки позволяет в широком диапазоне управлять уровнем и распределением остаточных напряжений по сечению обрабатываемых заготовок. Это следует из рассмотрения закономерностей процесса возникновения остаточных напряжений в трубах, прутках и профилях при их механической и тепловой разгрузке после завершения термической обработки и правки. При медленном охлаждении заготовки без осевого натяжения даже малый температурный градиент по сечению порождает в поверхности продольные и тангенциальные растягивающие напряжения по причине большей температурной усадки охлажденных слоев металла. Как только заготовка охлаждается до интервала теплых деформаций (температура ниже температуры начала рекристаллизации) пластические деформации растяжения приводят к деформационному упрочнению металла поверхностных слоев. После полной разгрузки эти слои стремятся укоротиться на большую величину, чем центральные, что и приводит к появлению остаточных растягивающих напряжений, которые ухудшают эксплуатационные свойства изделий. Например, в теплообменных трубах из коррозионно-стойких сталей поверхностные растягивающие остаточные напряжения резко снижают стойкость против межкристаллитной коррозии и длительность безаварийной эксплуатации парогенераторов АЭС. При медленном охлаждении не удается полностью избавиться от появления остаточных растягивающих напряжений в поверхностных слоях заготовки, но возможно их существенное снижение за счет релаксации напряжений при действии растягивающих напряжений, задаваемых при настройке заявляемой установки коэффициентом напряженного состояния S=0,5…0,8. Реализация охлаждения заготовки с заданным коэффициентом напряженного состояния на установке-прототипе принципиально невозможна.

Если термообработкой заготовки является закалка с интенсивным охлаждением поверхности, то в сечении любой формы возникают большие температурные градиенты. Когда закаливается труба без осевого натяжения охлаждением наружной поверхности, то температурное укорочение поверхностного слоя приводит к пластической осадке внутренних слоев металла. В результате действия сжимающих, как осевых, так и тангенциальных напряжений со стороны поверхностных слоев металла уменьшается внутренний диаметр трубы вплоть до выхода за пределы допуска. При дальнейшем охлаждении внутренние горячие слои укорачиваются больше наружных холодных. В итоге в наружной поверхности всегда после полной разгрузки создаются сжимающие, как осевые, так и тангенциальные остаточные напряжения. При охлаждении трубы изнутри сжимающие напряжения возникают на внутренней поверхности, а растягивающие - на наружной. При этом пластическая деформация наружных поверхностных слоев выводит наружный диаметр трубы за пределы допуска. Рациональный выбор величины осевого натяжения, реализуемой на заявляемой установке заданием коэффициента напряженного состояния, сохраняет достаточный уровень сжимающих остаточных напряжений на наружной (при охлаждении снаружи), или внутренней (при внутреннем охлаждении) поверхностях без допущения пластической деформации горячей части заготовки, выводящей ее размеры за допускаемые отклонения. Установка позволяет проводить охлаждение заготовки с любыми коэффициентами напряженного состояния от ноля до единицы, а конкретные их значения подбираются для каждого материала и для каждой конфигурации сечения заготовки. После задания требуемых по технологическим соображениям коэффициентов напряженного состояния S0 и Sк определяются значения  и

и  и по формуле (*) находится начальная установка Lн плунжера пневмоцилиндра. Вся настройка установки сводится к заданию Lн, исходя из технологических параметров термической обработки и правки заготовок растяжением.

и по формуле (*) находится начальная установка Lн плунжера пневмоцилиндра. Вся настройка установки сводится к заданию Lн, исходя из технологических параметров термической обработки и правки заготовок растяжением.

Техническим результатом от применения заявляемой конструкции электроконтактной установки является возможность осуществления нагрева и охлаждения труб, прутков и профилей с регламентированным технологией термической обработки и правки осевым натяжением, что дает возможность получать термообработанные заготовки с благоприятно распределенными и приемлемыми по уровню остаточными напряжениями, а также упростить технологический процесс изготовления труб, прутков и профилей за счет исключения операции их дополнительной правки на других агрегатах, например на ролико-правильных машинах, ухудшающей качество поверхности и создающей новое трудно контролируемое поле остаточных напряжений в объёме заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2378069C1 |

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| Способ обработки изделий из тонкого листа | 1987 |

|

SU1555010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА И ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1973 |

|

SU396377A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2391164C2 |

Изобретение относится к металлургии и может быть использовано для финишной термической обработки, совмещенной с правкой растяжением, труб прутков и профилей, в частности, из коррозионно-стойких сталей. Установка для электроконтактного нагрева содержит трансформатор, станину с продольными направляющими, закрепленные на станине неподвижные токоподводящие контакты, подвижные контакты, установленные на суппорте продольного перемещения, гидроцилиндр перемещения подвижных контактов и управляемый гидропривод. Между суппортом подвижных контактов и гидроцилиндром соосно с последним закреплен на платформе пневмоцилиндр плунжерного типа, плунжер которого жестко соединен со штоком гидроцилиндра и имеет длину Lн рабочего хода не менее величины теплового удлинения нагреваемых заготовок, причем длина Lн рабочего хода ограничена регулируемыми упорами, закрепленными на платформе гидроцилиндра, и определяется выражением:  , где

, где  - относительная сила осевого натяжения заготовок перед началом нагрева при температуре t0;

- относительная сила осевого натяжения заготовок перед началом нагрева при температуре t0;  - относительная сила осевого натяжения заготовок в конце нагрева до заданной температуры tк; F - площадь сечения рабочей полости пневмоцилиндра; Р0 - сила осевого натяжения заготовок перед нагревом; Рк - сила осевого натяжения заготовок в конце нагрева; Δl=l0α(tк-t0) - удлинение заготовок при нагреве до tк; α - коэффициент линейного теплового расширения металла заготовок; l0 - длина нагреваемой части заготовок; η=рк/ра; ра - атмосферное давление; рк - давление воздуха или газа в рабочей полости пневмоцилиндра при ее длине Lн. Конструкция установки обеспечивает расширение технологических возможностей установок электроконтактного нагрева для осуществления на них совмещения операций термической обработки и правки растяжениям, гарантирующего повышение эксплуатационных свойств изделия. 2 з.п. ф-лы, 4 ил.

- относительная сила осевого натяжения заготовок в конце нагрева до заданной температуры tк; F - площадь сечения рабочей полости пневмоцилиндра; Р0 - сила осевого натяжения заготовок перед нагревом; Рк - сила осевого натяжения заготовок в конце нагрева; Δl=l0α(tк-t0) - удлинение заготовок при нагреве до tк; α - коэффициент линейного теплового расширения металла заготовок; l0 - длина нагреваемой части заготовок; η=рк/ра; ра - атмосферное давление; рк - давление воздуха или газа в рабочей полости пневмоцилиндра при ее длине Lн. Конструкция установки обеспечивает расширение технологических возможностей установок электроконтактного нагрева для осуществления на них совмещения операций термической обработки и правки растяжениям, гарантирующего повышение эксплуатационных свойств изделия. 2 з.п. ф-лы, 4 ил.

1. Электроконтактная установка для термической обработки и правки растяжением труб, прутков и профилей, включающая трансформатор, станину с продольными направляющими, закрепленные на станине и электроизолированные от нее неподвижные токоподводящие контакты, подвижные токоподводящие контакты, установленные на суппорте продольного перемещения по направляющим, поршневой гидроцилиндр перемещения подвижных контактов, закрепленный на продольно перемещаемой и фиксируемой относительно направляющих платформе, управляемый гидропривод с трехпозиционным гидрораспределителем, отличающаяся тем, что между суппортом и поршневым гидроцилиндром соосно с последним установлен и закреплен на платформе пневмоцилиндр плунжерного типа, плунжер которого жестко соединен со штоком гидроцилиндра и имеет длину Lн рабочего хода не менее величины теплового удлинения нагреваемых заготовок, причем длина Lн рабочего хода ограничена регулируемыми упорами, закрепленными на платформе, и определяется выражением:

где Lн - длина рабочего хода плунжера пневмоцилиндра;

- относительная сила осевого натяжения заготовок перед началом нагрева при температуре t0;

- относительная сила осевого натяжения заготовок перед началом нагрева при температуре t0;

- относительная сила осевого натяжения заготовок в конце нагрева до заданной температуры tк;

- относительная сила осевого натяжения заготовок в конце нагрева до заданной температуры tк;

F - площадь сечения рабочей полости пневмоцилиндра;

Р0 - сила осевого натяжения заготовок перед нагревом;

Рк - сила осевого натяжения заготовок в конце нагрева;

Δl=l0α(tк-t0) - удлинение заготовок при нагреве до tк;

α - коэффициент линейного теплового расширения металла заготовок;

l0 - длина нагреваемой части заготовок;

ра - атмосферное давление.

2. Установка по п.1, отличающаяся тем, что пневмоцилиндр снабжен пневмоподводом и пневмораспределителем, подключенным к системе сжатого воздуха или газа, причем длина Lн рабочего хода плунжера пневмоцилиндра определяется выражением:

где η=рк/ра;

рк - давление воздуха или газа в рабочей полости пневмоцилиндра при ее длине Lн.

3. Установка по п.1 или 2, отличающаяся тем, что пневмоцилиндр снабжен манометрическим датчиком замера давления воздуха или газа в рабочей полости.

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯ НАГРЕВА | 0 |

|

SU261430A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА И ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 0 |

|

SU396377A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ТРУБ ПРОТИВ КОРРОЗИОННО-МЕХАНИЧЕСКОГО РАЗРУШЕНИЯ | 2002 |

|

RU2229524C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2006 |

|

RU2299251C1 |

| KR 1020090042238 А, 29.04.2009. | |||

Авторы

Даты

2012-06-20—Публикация

2011-01-27—Подача