Изобретение относится к сварочным материалам, а именно к составам электродного покрытия для электродуговой резки преимущественно закаливающихся сталей больших толщин.

В настоящее время в производстве металлоконструкций находят применение электроды для резки, выплавки дефектов или удаления прихваток. Широкое применение получили электроды для выплавки дефектов (трещин, зазоров, раковин) при восстановлении литых узлов и деталей. В производстве для этих целей во многих случаях применяются электроды типа ЦМ-7С, В-1, а также ряд других электродов с покрытием кислого характера. Однако при резке или выплавке такими электродами закаливающихся сталей больших толщин не всегда удается получить требуемое качество реза, особенно в части неровностей, что требует значительной зачистки поверхностей в месте резки. Большое значение здесь имеет и производительность резки или выплавки. В ряде случаев резка переменным током имеет значительные преимущества, так как позволяет более рационально использовать сварочное оборудование.

Известно покрытие для резки закаливающихся сталей, содержащее компоненты в следующем соотношении, мас.

Доломит 35-55

Маршалит 5-15

Поташ 0,1-2,5

Ферросилиций 6-12

Алюмомагний 0,1-2,5

Гематит Остальное [2]

Электроды с таким покрытием могут изготавливаться в основном методом окунания. Введение в состав только поташа при значительных количествах карбонатов не позволяет получить требуемые показатели пластичности такого покрытия и как следствие этого технологичности изготовления электродов методом опрессовки. В то же время введение в состав покрытия маршалита существенно повышает его термостойкость, что улучшает качество реза при одновременном повышении производительности резки. Однако при резке такими электродами переменным током значительно ухудшается качество реза, обусловленное главным образом выделением большого количества газов. Это связано с содержанием в покрытии большого количества карбонатов, диссоциирующих в столбе дуги. В определенной мере повысить качество реза удастся за счет снижения силы тока, но это снижает производительность, а в ряде случаев не позволяет произвести выплавку металла в месте дефекта.

Значительный опыт применения таких электродов показал также, что при длительном их хранении происходит окисление находящегося в покрытии алюмомагния, который производится и поставляется промышленностью в виде пудры. Качество и производительность резки при этом заметно снижаются.

Известно электродное покрытие для электродуговой резки сталей, содержащее гематит, алюмосиликаты, газо-шлакообразующие компоненты и пластификаторы [3] Это покрытие обеспечивает хорошую технологичность при изготовлении электродов и высокую производительность резки на постоянном и переменном токе.

Целью изобретения является повышение качества резки.

Повышение качества реза достигается за счет увеличения стабильности горения дуги. Это обеспечивается путем совместного введения в состав покрытия шпата полевого, силиката калиево-натриевого и слюды, содержащих большое количество высокостабилизирующих горение дуги компонентов (в основном K2O, Na2O).

Совместное введение маршалита, шпата полевого и силиката калиево-натриевого при низком содержании карбоната кальция (мрамора) существенно повышает термостойкость покрытия и позволяет производить резку на больших токах. Это значительно повышает производительность резки без снижения качества реза, в том числе и при резке переменным током.

Хорошая опрессовываемость электродов достигается за счет совместного введения в оптимальных количествах в состав покрытия слюды, карбоксилметилцеллюлозы и калиево-натриевого силиката.

Алюминиевый порошок в покрытии позволяет стабилизировать качество электродов. Это связано, как показали исследования, с тем, что при резке на больших токах в покрытии начинается реакция окисления алюмомагния. Выделяющееся при этом тепло приводит к резкому нагреву покрытия, в нем появляются трещины, прочность его снижается и оно отпадает при резке. Как следствие этого, ухудшается качество реза и снижается производительность резки.

Указанные свойства электродов с предлагаемым покрытием получаются при содержании в нем компонентов в следующем соотношении, мас.

Гематит 45-68

Маршалит 8-14

Мрамор 3-8

Шпат полевой 7-11

Ферросилиций 3-10

Алюминиевый порошок 1-3

Силикат калиево-натриевый 9-12

Слюда мусковит 0,7-1,5

Карбоксилметилцеллюлоза 0,3-0,7

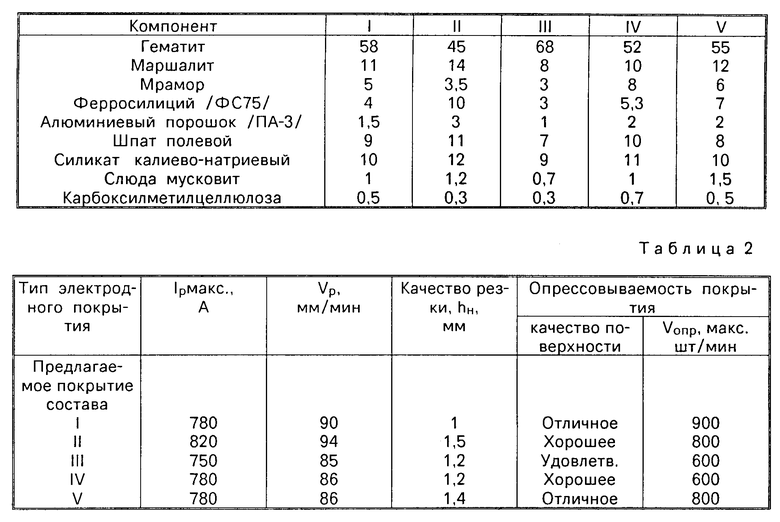

При резке и выплавке на переменном токе закаливающихся сталей, например, были испытаны опытные электроды диаметром 6 мм, изготовленные опрессовкой стержней из проволоки марки СВ08А покрытием следующих состава, мас. (см. табл.1).

Испытания показали, что электроды с покрытием указанных составов обеспечивают хорошее качество реза при высоких скоростях резки на больших токах. Электроды с таким покрытием технологичны в изготовлении опрессовкой.

В табл.2 приведены результаты испытаний электродов с покрытием составов I-V на качество реза и производительность резки на переменном токе, а также данные по опрессовываемости в части состояния поверхности и скорости опрессовки.

Оценка электродов на производительность производилась при резке закаливающихся сталей толщиной 40 мм на максимально допустимых токах Iр, макс (Iрмакс. максимальная сила тока, при которой еще не наблюдается скалывания покрытия до полного расплавления электрода). За критерий бралась скорость резки, Vр, мм/мин.

Качество резки оценивалось по состоянию поверхности реза. За критерий бралась максимальная величина неровностей hн, мм на поверхности реза.

Опрессовываемость (технологичность) покрытия электродов оценивалась по состоянию поверхности при постоянной скорости опрессовки (≈600 шт/мин) и максимальной скорости опрессовки электродов Vопр, макс. шт/мин (т.е. максимальной скорости опрессовки, при которой еще не снижается качество поверхности электродов).

В этой же таблице приведены данные результатов испытания электродов с известным покрытием, изготовленных методом опрессовки.

Как видно из данных табл.2 электроды с предлагаемым покрытием, технологичны в изготовлении и позволяют значительно повысить качество и производительность резки.

Были также испытаны опытные электроды диаметром 6 мм с покрытием, содержащим компоненты ниже и выше заявляемых пределов. Испытания также проводились при резке на переменном токе. Эти испытания показали следующее. Увеличение в составе покрытия одновременно алюминиевого порошка и ферросилиция выше оптимальных приводит к увеличению производительности резки, но при этом снижается качество поверхности реза (увеличивается неровность). Дальнейшее увеличение этих компонентов приводит также и к снижению прочности покрытия и связанному с этим снижению производительности резки.

Увеличение калиево-натриевого силиката, слюды и карбоксилметилцеллюлозы приводит к улучшению технологичности изготовления электродов. Однако увеличивается гигроскопичность покрытия, снижается его термостойкость и производительность резки. Поэтому содержание этих компонентов ограничивается. Уменьшение же этих компонентов ниже заявляемых пределов приводит к ухудшению опрессовываемости покрытия, снижению качества покрытия и производительности резки.

Повышение в покрытии шпата полевого и мрамора выше заявляемого предела увеличивает стабильность горения дуги, но ухудшает качество реза в части отделимости шлака с поверхности реза. Уменьшение этих компонентов приводит к ухудшению качества в части увеличения неровностей hн на поверхности реза.

Снижение содержания алюминиевого порошка и ферросилиция ниже заявляемых пределов приводит к заметному уменьшению производительности резки.

Электроды с покрытием предлагаемого состава прошли лабораторные испытания и большую опытную проверку при резке образцов и выплавке дефектов литья из закаливающихся сталей на постоянном и переменном токе. Испытания показали, что предлагаемые электроды позволяют повысить качество и производительность резки, а также более технологичны в изготовлении при опрессовке.

Применение предлагаемого покрытия в производстве позволяет улучшить качество, снизить трудоемкость и улучшить условия труда при сварочных работах и производстве электродов, а также получить за счет этого определенный экономический эффект. До выяснения объема внедрения этих электродов подсчет такого эффекта не производился.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

SU1743106A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2371291C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

Изобретение предназначено для электродуговой резки в основном закаливающихся сталей больших толщин на постоянном и переменном токе. Покрытие имеет высокую термостойкость и обеспечивает сравнительно высокую стабильность горения дуги высокой мощности и качественную резку такой дугой на постоянном и переменном токе. Оно также технологично при опрессовке электродов, что позволяет увеличивать производительность изготовления электродов в 1,5 2 раза без снижения их качества. Указанные свойства такого покрытия обеспечиваются за счет содержания в нем компонентов в следующем соотношении, мас. гематит 45 68; маршалит 8 14; мрамор 3 8; ферросилиций 3 10; алюминиевый порошок 1 3; калиево-натриевый силикат 9 13; полевой шпат 7 11; слюда 0,7 1,5 и карбоксилметилцеллюлоза 0,3 0,7. 2 табл.

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ЭЛЕКТРОДУГОВОЙ РЕЗКИ СТАЛЕЙ, содержащий гематит, карбонат, полевой шпат, слюду-мусковит, пластификаторы, отличающийся тем, что он дополнительно содержит маршаллит, калиево-натриевый силикат, ферросилиций и алюминиевый порошок, в качестве пластификатора - карбоксиметилцеллюлозу, а в качестве карбоната мрамор при следующем соотношении компонентов, мас.

Гематит 45 68

Мрамор 3 8

Маршаллит 8 14

Полевой шпат 7 11

Калиево-натриевый силикат 9 12

Ферросилиций 3 10

Алюминиевый порошок 1 3

Слюда-мусковит 0,7 1,5

Карбоксиметилцеллюлоза 0,3 0,7

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состав электродного покрытия | 1977 |

|

SU712223A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-10—Публикация

1992-04-30—Подача