Изобретение относится к строительству и может быть использовано для изготовления кирпичей, применяемых для бытовых и специальных целей.

Известен способ изготовления кирпича, включающий подготовку шихты, формовку из нее кирпича и передачу его в термическое устройство, сушку и обжиг кирпича, выгрузку, пакетирование и складирование.

Известна также линия для реализации способа изготовления кирпича, содержащая устройства для подготовки шихты, соединенные с устройством для формования кирпичей-сырцов, которое через узел-садчик передачи их подсоединено к термическому устройству, которое через устройство приемки их соединено с пакетоформирующим устройством.

Недостатком прототипов является отсутствие заданных ориентированных плоскостей механической прочности в кирпиче и сравнительно невысокая воспроизводимость геометрической конфигурации при обеспечении заданных свойств кирпича.

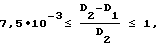

Достигаемый технический результат обеспечивается в способе изготовления кирпича, включающем подготовку шихты, формование из нее кирпича-сырца и передачу его в термическое устройство, сушку и обжиг кирпича, выгрузку, пакетирование и складирование, шихту гранулируют до соотношения минимального размера D1 и максимального размера D2 гранул в пределах

7,5·10-3≅  ≅ 1

≅ 1

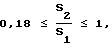

Дозированно распределяют гранулы на порции с соотношением их суммарной общей поверхности S1 по отношению к поверхности S2 шихты в пределах

0,18 ≅  ≅ 1 после чего порции приводят в соприкосновение с теплоносителем для высушивания их до влажности В1 по отношению к исходной влажности В2гранул в пределах

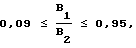

≅ 1 после чего порции приводят в соприкосновение с теплоносителем для высушивания их до влажности В1 по отношению к исходной влажности В2гранул в пределах

0,09 ≅  ≅ 0,95

≅ 0,95

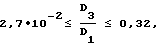

Затем порции измельчают в устройстве тонкого помола до микрочастиц, максимальный размер D3 которых доводят по отношению к минимальному размеру D1 гранул до заданных пределов

2,7·10-2≅  ≅ 0,32

≅ 0,32

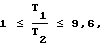

Микрочастицы нагревают до температуры Т1 по отношению к первоначальной температуре Т2 микрочастиц в пределах

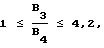

1 ≅  ≅ 9,6 и увлажняют при отношении влажности В3 микрочастиц к влажности В4 гранул в пределах

≅ 9,6 и увлажняют при отношении влажности В3 микрочастиц к влажности В4 гранул в пределах

1 ≅  ≅ 4,2

≅ 4,2

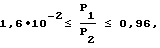

Нагретые и увлажненные миркочастицы подвергают двустороннему предварительному и окончательному прессованию, при этом усилие Р1предварительного прессования поддерживают по отношению к усилию Р2окончательного прессования в диапазоне

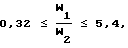

1,6·10-2≅  ≅ 0,96 а скорость W1 предварительного прессования к скорости W2 окончательного прессования поддерживают в пределах

≅ 0,96 а скорость W1 предварительного прессования к скорости W2 окончательного прессования поддерживают в пределах

0,32 ≅  ≅ 5,4

≅ 5,4

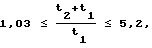

Между предварительным и окончательным прессованием осуществляют выдержку времени t2, которая по отношению к длительности времени t1предварительного прессования составляет

1,03 ≅  ≅ 5,2

≅ 5,2

Спрессованные кирпичи-сырцы распределяют на n1 транспортных потоков, где n1 выбирают в пределах

1 ≅ n1 ≅ 15, и распределяют их в термическом устройстве на m1 ярусах в пределах

1 ≅ m1 ≅ 25

В термическом устройстве выдерживают воспроизводимость условий сушки и обжига для каждого кирпича в отдельности с поддержанием динамического параметра перемещения δ  в пределах 9,4˙ 10-3 1,2˙ 10-5 (м/с), где L1 длина кирпича или размер области локального термического воздействия на кирпич (м);

в пределах 9,4˙ 10-3 1,2˙ 10-5 (м/с), где L1 длина кирпича или размер области локального термического воздействия на кирпич (м);

t3 время прохождения термической операции (с).

В процессе перемещения кирпич-сырец подвергают термической двухстадийной обработке, осуществляемой на первой стадии в течение времени t4

1,5 ч ≅ t4 ≅ 25 ч при Т3

15оС ≅ Т3 ≅ 620оС, а на второй стадии в течение времени t5 в диапазоне

1,2 ч ≅ t5 ≅ 48 ч при Т4

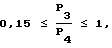

320оС ≅ Т4 ≅ 1550оС и поддерживают парциальное давление Р3 ионизированных газов, преимущественно кислорода, к общему давлению Р4 в зоне обжига в пределах

0,15 ≅  ≅ 1

≅ 1

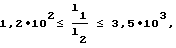

При этом длину l1 траектории каждого кирпича в отдельности в зоне термической обработки поддерживают по отношению к длине l2 зоны локального теплового воздействия на кирпичи в пределах

1,2·102≅  ≅ 3,5·103 а максимальную ширину Н1 области термической обработки кирпичей поддерживают по отношению к ширине h1 зоны локального теплового воздействия на каждый кирпич в отдельности в пределах

≅ 3,5·103 а максимальную ширину Н1 области термической обработки кирпичей поддерживают по отношению к ширине h1 зоны локального теплового воздействия на каждый кирпич в отдельности в пределах

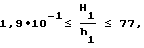

1,9·10-1≅  ≅ 77

≅ 77

Транспортные траектории изготовленных таким образом кирпичей на выходе из термического устройства совмещают в К1 транспортных потоков в пределах

1 ≅ К1 ≅ 15, после чего в каждом из транспортных потоков угол α отклонения между поперечной и продольной осями симметрии кирпича составляет по отношению к оси симметрии транспортного потока до 9o, комплектуют кирпичи в строчки по Q штук в пределах

2 ≅ Q ≅ 25 и укладывают их в n2 слоев в пределах

1 ≅ n2 ≅ 27 по задаваемому потребителем рисунку и схеме укладки.

При осуществлении способа выбирают, например, минимальный размер D1гранул равным 20 мм, а максимальный размер D2 гранул равным 50 мм при дозированном распределении гранул на порции, доводя их суммарную общую поверхность S5 до значения, равного 2,5 м, при значении поверхности S6шихты, равной 1,25 м2.

При соприкосновении порций с теплоносителем обеспечивают их высушивание до влажности В1, равной 2% при значении исходной влажности В2 гранул, равной 20%

Затем порции измельчают до микрочастиц с максимальным размером D3 4 мм по отношению к минимальному размеру гранул D1 5 мм.

После этого микрочастицы нагревают до Т1 30оС по отношению к исходной Т2 15оС и увлажняют до значения влажности В3 4,5% при исходной влажности гранул В4 2,0%

Нагретые и улажненные микрочастицы подвергают двустороннему предварительному и окончательному прессованию с усилием Р1предварительного прессования, равным 400 кН, и с усилием окончательного прессования Р2, равным 3000 кН.

При этом скорость W1 предварительного прессования равна 0,4 м/с, а скорость окончательного прессования W2 0,008 м/с.

Между окончательным и предварительным прессованием осуществляют выдержку времени t2 2,6 с. Длительность времени предварительного прессования t1 3,6 с.

Спрессованные кирпичи-сырцы разделяют на n1 3 транспортных потоков и распределяют их в термическом устройстве на m1 4 ярусах.

В термическом устройстве выдерживают условия сушки и обжига для каждого кирпича в отдельности, поддерживая динамический параметр перемещения кирпича длиной L1 250 мм за время t3 36000 с.

В процессе перемещения кирпич-сырец сушат, поддерживая температуру Т3 250оС, в течение времени t4 10800 с и обжигают при Т4 1000оС в течение времени t525200 с.

При этом парциальное давление Р3 ионизированных газов равно 80 мм рт.ст. при общем давлении в зоне обжига Р4 770 мм рт.ст. при этом длина l1 траектории каждого кирпича 100 м, а длина зоны локального теплового воздействия на кирпич l2 0,30 м.

Максимальная ширина Н1 области термической обработки кирпичей 0,5 м при значении ширины зоны локального теплового воздействия на каждый кирпич в отдельности h1 0,3 м.

Транспортные траектории изготовленных таким образом кирпичей на выходе из термического устройства совмещают в К13 транспортных потоков.

В каждом из транспортных потоков максимальный угол α отклонения между поперечной и продольной осями симметрии кирпича к оси симметрии транспортного потока 1.

Комплектуют кирпичи в строчки по Q15 штук и укладывают их в n2= 18 слоев.

Достигаемый технический результат обеспечивается также на линии для изготовления кирпича, содержащей устройства подготовки шихты, соединенные с устройством формования кирпичей-сырцов, которое через узел-садчик передачи их подсоединено к термическому устройству, связанному посредством устройства приемки с пакетоформирующим устройством, а устройство подготовки шихты снабжено гранулятором с узлом дробления матричного типа со сменными насадками с соотношением максимальных размеров продольного l3 и поперечного l4 сечения гранулирующей ячейки в пределах

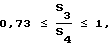

1 ≅  ≅ 12 соединенной с вертикальной сушильной камерой с гидравлическим приводом, содержащим регулятор скорости вращения камеры, с раcположенными поперечно оси ее симметрии ярусами, между которыми расположены вращающиеся лопаcти водила с отношением площади S3 транспортирующих ячеек водила к площади S4 ярусов в пределах

≅ 12 соединенной с вертикальной сушильной камерой с гидравлическим приводом, содержащим регулятор скорости вращения камеры, с раcположенными поперечно оси ее симметрии ярусами, между которыми расположены вращающиеся лопаcти водила с отношением площади S3 транспортирующих ячеек водила к площади S4 ярусов в пределах

0,73 ≅  ≅ 1

≅ 1

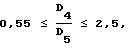

Выход сушильной камеры через транспортер соединен с устройством тонкого помола устройства подготовки шихты, выполненного в виде двух вальцев диаметрами D4 и D5, связанными соотношением

0,55 ≅  ≅ 2,5 причем расстояние r между осями вальцев и сумма диаметров D4 и D5связаны соотношением

≅ 2,5 причем расстояние r между осями вальцев и сумма диаметров D4 и D5связаны соотношением

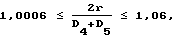

1,0006 ≅  ≅ 1,06

≅ 1,06

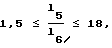

Устройство тонкого помола снабжено разбивочным элементом лопастного типа, вращающимся вокруг оси, расположенной на расстоянии l5 к плоскости осей вальцев, выбранной по отношению к длине l6 лопасти в пределах

1,5 ≅  ≅ 18

≅ 18

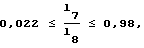

Выход устройства для подготовки шихты соединен с устройством для формовки кирпича-сырца, выполненным в виде пресса, соединенного с выносной гидростанцией и электронными блоками управления. Пресс снабжен двумя гидроцилиндрами предварительного формования, гидроцилиндром окончательного формования и выталкивающим гидроцилиндром, гидроцилиндры предварительного формования соединены с подвижным столом, в котором размещены пресс-формы, нижняя поверхность которых соединена со штоком гидроцилиндра окончательного формования, а сменные пустотообразователи закреплены в неподвижной траверсе пресса, а запирающая верхнюю часть пресс-формы пластина соединена с выталкивающим гидроцилиндром. Причем расстояние l7 между концевыми выключателями хода выталкивающего гидроцилиндра взаимосвязано с длиной l8 пустотообразователей соотношением

0,022 ≅  ≅ 0,98

≅ 0,98

Устройство садчика кирпичей-сырцов снабжено тормозящими заслонками распределения кирпичей на n1 транспортных потоков, соединенных с датчиками положения кирпичей и приводами вертикального перемещения заслонок, после которых расположена подъемная рама с n1 транспортными дорожками в виде двух n1 полос приводных ремней перемещения кирпичей перпендикулярно их движению при разделении на n1 транспортных потоков, расположенных между поддерживающими роликами. Устройство снабжено распределительным механизмом в виде мальтийского креста пошагового вращения вала с закрепленными на нем вилками кантователя кирпичей на их ложковые грани под углом β между осями симметрии приводных полос и плоскостью каждого из ярусов в пределах

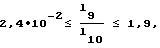

-37о ≅ β ≅ +54о и рамой их досылания соответственно на один из m1 ярусов термического устройства. Рама перекладки выполнена в виде гребенки с толкателями длиной l9, взаимосвязанной с длиной l10 шага толкателей в пределах

2,4·10-2≅  ≅ 1,9 причем длина l11 плеча мальтийского креста выбрана по отношению к длине l12 вилки кантователя в пределах

≅ 1,9 причем длина l11 плеча мальтийского креста выбрана по отношению к длине l12 вилки кантователя в пределах

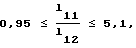

0,95 ≅  ≅ 5,1

≅ 5,1

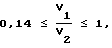

Термическое устройство выполнено в виде m1-ярусной роликовой многосекционной печи с цепным механизмом привода роликовых подов, причем объем V1 каждого яруса выбран по отношению к внутреннему объему V2 печи в пределах

0,14 ≅  ≅ 1

≅ 1

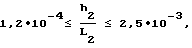

Диаметр D6 роликов транспортировки кирпичей выбран по отношению к шагу h2 расположения роликов вдоль печи в пределах

6,1·102≅  ≅ 14 причем шаг h2 расположения роликов вдоль печи выбран по отношению к длине L2 печи в пределах

≅ 14 причем шаг h2 расположения роликов вдоль печи выбран по отношению к длине L2 печи в пределах

1,2·10-4≅  ≅ 2,5·10-3

≅ 2,5·10-3

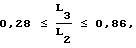

Максимальная длина L3 зоны сушки выбрана по отношению к длине L2печи в пределах

0,28 ≅  ≅ 0,86 причем число секций печи определено соотношением в пределах

≅ 0,86 причем число секций печи определено соотношением в пределах

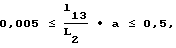

0,005 ≅  · a ≅ 0,5 где l13 длина одной секции;

· a ≅ 0,5 где l13 длина одной секции;

а экспериментальный параметр, определенный диапазоном рабочих температур, используемыми материалами и геометрическими параметрами в пределах

0,85 ≅ a ≅ 1,22

Выход термического устройства непосредственно связан с входом устройства пакетирования и складирования таким образом, что приводные ролики устройства пакетирования соединены с приводом выходной секции термического устройства. Устройство пакетирования и складирования выполнено в виде механизма выгрузки в строку в виде тиражированных по m1ярусам формирователя фронта строки, связанного с механизмом уплотнения строки на элеватор. Четырехзвенник механизма перекладки соединен с четырехзвенником механизма уплотнения кинематической связью таким образом. Расстояние l14 между тормозящими заслонками механизма уплотнения и механизма формирователя фронта строки выбрано по отношению к расстоянию l15 от заслонки механизма уплотнения до тормозящей заслонки четырехзвенника механизма перекладки в пределах

0,16 ≅  ≅ 6,2

≅ 6,2

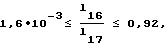

В роликовом транспортере установлены две тормозящие заслонки на расстоянии l16 друг от друга, взаимосвязанном с длиной l17 роликового транспортера соотношением

16·10-3≅  ≅ 0,92 а механизм укладки снабжен перекладчиком с приводом от мальтийского креста, кантователем с подъемной рамой, соединенной кинематической передачей с формирователем слоя кирпичей портала.

≅ 0,92 а механизм укладки снабжен перекладчиком с приводом от мальтийского креста, кантователем с подъемной рамой, соединенной кинематической передачей с формирователем слоя кирпичей портала.

Следует подчеркнуть наличие единого изобретательского замысла, взаимосвязывающего и целенаправленно объединяющего все существенные признаки заявленных объектов: способа изготовления кирпича и линии для реализации способа. Сущность единого изобретательского замысла заключается в том, что достигаемый технический результат реализован заявленной совокупностью признаков способа и конструктивными особенностями линии для реализации способа.

Практически сущность единого изобретательского замысла при реализации заявленных объектов сводится к тому, что обеспечивается идентичность индивидуальных условий выполнения технологических переходов для каждого кирпича в общем потоке.

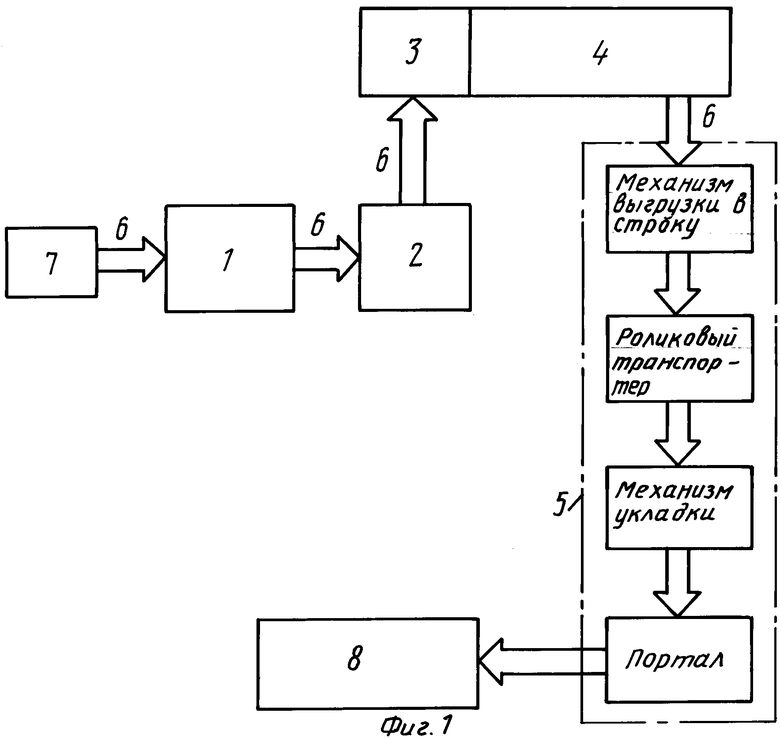

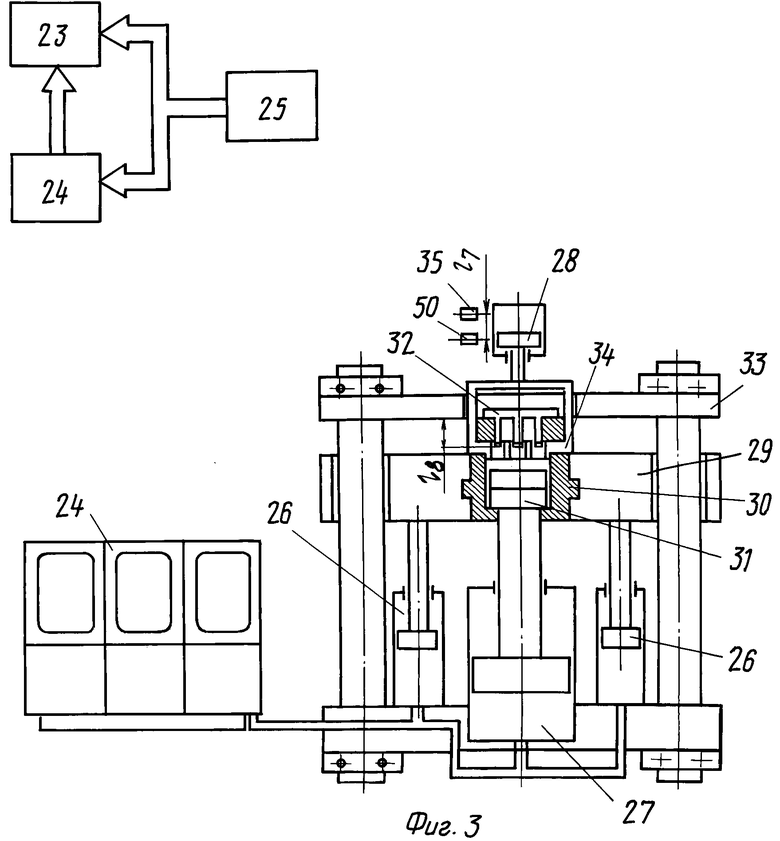

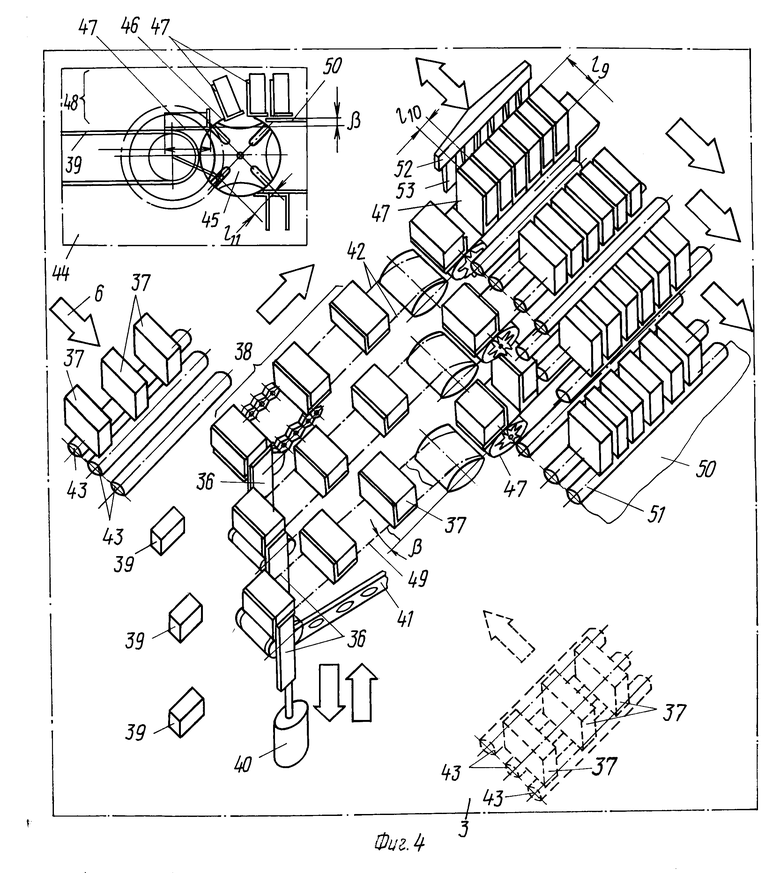

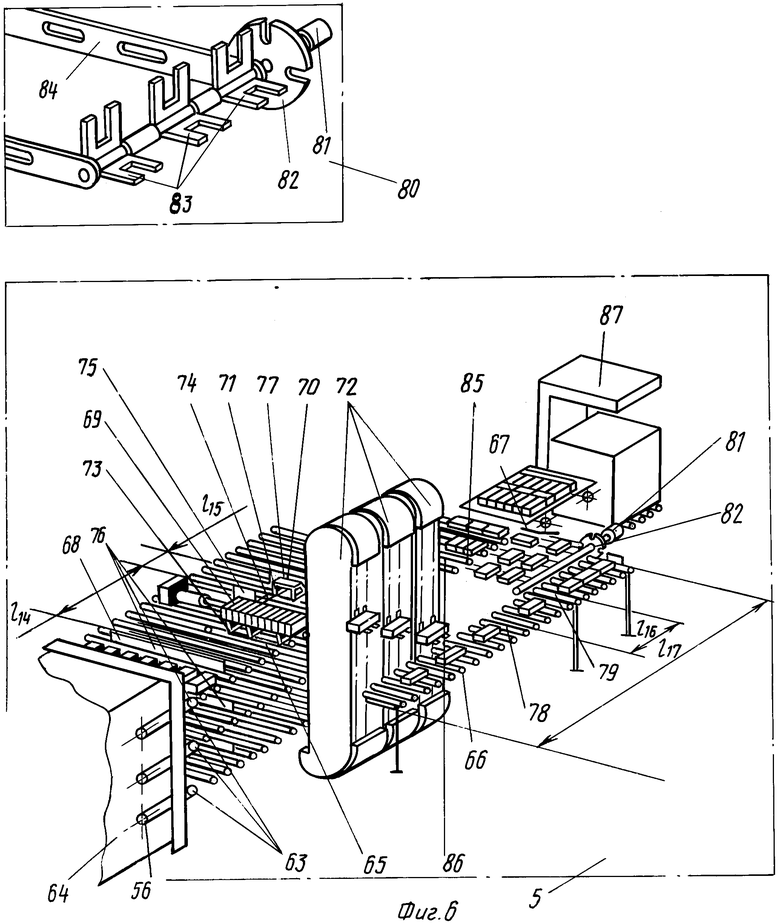

На фиг. 1 показана структурная блок-схема линии для изготовления кирпича; на фиг. 2 устройство подготовки шихты; на фиг. 3 устройство формовки кирпича-сырца; на фиг. 4 устройство садчика кирпичей-сырцов; на фиг. 5 термическое устройство; на фиг. 6 пакетоформирующее устройство.

При детальном описании способа изготовления кирпича ряд известных операций, например, при подготовке шихты, формирования из нее кирпича-сырца, передаче его в термическое устройство, сушке и обжиге кирпича, выгрузке, пакетировании и складировании охарактеризовать нецелесообразно, так как они подробно изложены в опубликованных материалах.

Детально описаны только особенности выполнения отличительных признаков операций. К этим отличительным признакам относится то, что исходную фракцию гранулируют до соотношения минимального размера D1 и максимального размера D2 гранул в пределах

7,5·10-3≅  ≅ 1

≅ 1

При этом дозированно распределяют гранулы на порции с соотношением их суммарной общей поверхности S1 по отношению к поверхности S2 шихты в пределах

0,18 ≅  ≅ 1

≅ 1

Исходя из единого изобретательского замысла максимальный объем порций гранул не должен превышать объема тела кирпича, однако на практике предпочтительно гранулы распределять на порции, не превышающие 0,1 объема кирпича.

После этого порции приводят в соприкосновение с теплоносителем для высушивания их до влажности В1 по отношению к исходной влажности гранул В2 в пределах

0,09 ≅  ≅ 0,95

≅ 0,95

Затем осуществляют в устройстве тонкого помола измельчение порций до микрочастиц, максимальный размер которых D3 доводят по отношению к минимальному размеру D1 гранул до заданных пределов.

2,7·10-2≅  ≅ 0,32

≅ 0,32

В большинстве практических случаев минимальный размер D1 гранул может быть в пределах (0,1-0,8 мм).

При описании технологических особенностей измельчения шихты, необходимых для обеспечения достигаемого результата, нецелесообразно детализировать известные средства для осуществления заявленных операций, средства контроля параметров D1, D3; S1, S2, B1, В2, поскольку они не отличаются от известных, опубликованных в литературе.

Следует отметить, что объемная форма получаемых гранул не имеет существенного значения, и они могут быть выполнены, например, в форме "колбасок".

Далее микрочастицы нагревают до температуры Т1, по отношению к первоначальной температуре Т2 микрочастиц в пределах

1 ≅  ≅ 9,6 и увлажняют при отношении влажности В3 микрочастиц к влажности В4 гранул в пределах

≅ 9,6 и увлажняют при отношении влажности В3 микрочастиц к влажности В4 гранул в пределах

1 ≅  ≅ 4,2 Широкие пределы соотношений Т1 и Т2, а также В1 и В4, находящихся в обратно пропорциональной зависимости, отраженные в формуле изобретения, предопределены широким диапазоном внешних условий реализации указанного способа, например климатических и межсезонных условий, а также широким разнообразием свойств используемых исходных материалов (сырья).

≅ 4,2 Широкие пределы соотношений Т1 и Т2, а также В1 и В4, находящихся в обратно пропорциональной зависимости, отраженные в формуле изобретения, предопределены широким диапазоном внешних условий реализации указанного способа, например климатических и межсезонных условий, а также широким разнообразием свойств используемых исходных материалов (сырья).

Получаемые измельченные, нагретые и увлажненные микрочастицы подвергают двустороннему предварительному и окончательному формованию, при этом усилие Р1 предварительного прессования поддерживают по отношению к усилию Р2 окончательного прессования в диапазоне

1,6·10-2≅  ≅ 0,96 а скорость W1 предварительного прессования и скорость W2 окончательного прессования поддерживают в пределах

≅ 0,96 а скорость W1 предварительного прессования и скорость W2 окончательного прессования поддерживают в пределах

0,32 ≅  ≅ 5,4 Причем между окончательным и предварительным прессованием осуществляют выдержку времени t2, которую по отношению к длительности времени t1предварительного прессования выбирают в пределах

≅ 5,4 Причем между окончательным и предварительным прессованием осуществляют выдержку времени t2, которую по отношению к длительности времени t1предварительного прессования выбирают в пределах

1,03 ≅  ≅ 5,2 Следует подчеркнуть целенаправленную на обеспечение достигаемого результата взаимосвязь параметров D1, T1, B1 (P1, P2) двустороннего и двухэтапного характера прессования с параметрами Р1 и Р2, W1 и W2, t1 и t2.

≅ 5,2 Следует подчеркнуть целенаправленную на обеспечение достигаемого результата взаимосвязь параметров D1, T1, B1 (P1, P2) двустороннего и двухэтапного характера прессования с параметрами Р1 и Р2, W1 и W2, t1 и t2.

Указанные параметры измельчения, формования предопределяют необходимые распределения плотностей и газосодержания по объему тела кирпича-сырца.

Наиболее удачныое сочетание перечисленных параметров позволяет реализовать гидравлический агрегат формования, снабженный контроллером.

Спрессованные кирпичи-сырцы распределяют на n1 транспортных потоков в следующих пределах

1 ≅ n1 ≅ 15 и распределяют их в термическом устройстве на m1 ярусов в пределах

1 ≅ m1 ≅ 25

В термическом устройстве поддерживают воспроизводимость условий сушки и обжига для каждого кирпича в отдельности с поддержанием динамического параметра перемещения ∂  в пределах

в пределах

1,2˙ 10-5 ≅ ∂ ≅ 9,4 ˙ 10-3 (м/с), где L1 размер области локального термического воздействия на кирпич, м;

t3 время прохождения кирпичoм термической операции, с.

В процессе перемещения кирпич-сырец подвергают термической двухстадийной обработке, осуществляемой на первой стадии в течение времени t4,

1,5 ч ≅ t4 ≅ 24 ч при температуре Т3

15оС ≅ Т3 ≅ 620оС, а на второй стадии в течение времени t5 в диапазоне

1,2 ч ≅ t5 ≅ 48 ч при температуре Т4

320оС ≅ Т4 ≅ 1550оС В процессе термической обработки в зоне обжига поддерживают парциальное давление Р3 ионизированных газов, преимущественно кислорода, к общему давлению Р4 в зоне обжига в пределах

0,15 ≅  ≅ 1 где Р4 величина общего давления в зоне обжига, Па.

≅ 1 где Р4 величина общего давления в зоне обжига, Па.

При этом величину l1 траектории каждого кирпича в отдельности в зоне термической обработки поддерживают по отношению к длине l2 зоны локального теплового воздействия на кирпич в пределах

1,2·102≅  ≅ 3,5·103 а максимальную ширину Н1 области термической обработки кирпичей поддерживают по отношению к ширине h1 зоны локального теплового воздействия на каждый кирпич в отдельности в пределах

≅ 3,5·103 а максимальную ширину Н1 области термической обработки кирпичей поддерживают по отношению к ширине h1 зоны локального теплового воздействия на каждый кирпич в отдельности в пределах

1,9·10-1≅  ≅ 77

≅ 77

В числе операций предлагаемого способа, обеспечивающих в основном указанный достигаемый результат, являются перечисленные операции термообработки кирпичей.

Детализировать описание отдельных операций термической обработки нет необходимости из-за известности за исключением конкретизации взаимосвязанных между собой параметров, отраженных в формуле изобретения. Детально пояснить целесообразно только дополнительно введенные нетрадиционные параметры термообработки l1, l2, H1, h1.

Параметр l1, характеризующий длину траектории каждого кирпича в отдельности в зоне термообработки, является, как очевидно, необходимым дополняющим фактором, характеризующим этот процесс взаимосвязанно с другими параметрами процесса термообработки, например Т3, t4, T4, t5, Р1, Р2, так как совместно с перечисленными параметрами определяют долю тепловой энергии, полученной каждым кирпичом в отдельности для обеспечения протекания в нем необходимых физико-химических процессов.

Параметр l2, характеризующий зону локального теплового воздействия на каждый кирпич в отдельности, может быть равен размерам кирпича вдоль траектории его перемещения. Это означает, что кирпич может быть сориентирован в зоне термообработки произвольным образом относительно траектории его перемещения. При наличии интервалов между отдельными кирпичами, которые перемещают в зоне термообработки, параметр l2увеличивается соответственно расстоянию между кирпичами. Сказанное относится по аналогии и к параметру h1.

Параметр Н1, характеризующий максимальную ширину области термообработки кирпичей, отражает во взаимосвязи с h1, количеством ярусов и количеством потоков дифференциальную характеристику теплового поля в каждом поперечном сечении зон термообработки, в частности степень однородности термического поля в зоне термообработки каждого кирпича в отдельности.

После обжига изготовленные в термическом устройстве кирпичи предварительно охлаждают с регулируемым градиентом температуры в процессе их перемещения в пределах

26 ≅ G ≅ 155 [Гр/м] и остаточное охлаждение кирпичей совмещают с операциями их пакетирования и складирования в штабеля, где происходит их окончательное охлаждение до температуры окружающей среды. При этом экспериментальные исследования показали взаимосвязь условий остаточного охлаждения кирпичей с операциями механического воздействия на них при пакетировании и складировании, в частности на процесс образования в кирпичах микротрещин.

Эксперименты показали, что для минимального проявления тепловых деструкций в целях обеспечения достигаемого результата в кирпичах в процессе их остаточного охлаждения транспортные траектории изготовленных кирпичей на выходе из термического устройства необходимо совместить в К1транспортных потоков в пределах

1 ≅ К1 ≅ 15

После этого в каждом из транспортных потоков угол α отклонения между поперечной или продольной осями симметрии кирпича составляет по отношению к оси симметрии транспортного потока до 9о, комплектуют кирпичи в строчки в пределах

2 ≅ Q ≅ 25 и укладывают их в n2 слоев в пределах

1 ≅ n2 ≅ 27 по задаваемой потребителем схеме укладки.

При осуществлении предлагаемого способа выбирают, например, минимальный размер D1 гранулируемой фракции равным 20 мм, а максимальный размер D2 гранул равным 50 мм при дозированном распределении гранул на порции, доводят их суммарную общую поверхность S5 до значения, равного 2,5 мм2 при значении поверхности S6 исходной фракции, равной 1,25 м2.

При соприкосновении порций с теплоносителем обеспечивают их высушивание до влажности В1, равной 2% при значении исходной влажности В2 20%

Затем порции измельчают до микрочастиц с максимальным размером D3 4 мм по отношению к минимальному размеру гранул D1 5 мм.

После этого измельченный порошок нагревают до температуры Т1 30оС по отношению к исходной Т2 15оС и увлажняют до значения влажности В4 2,0% при указанной исходной влажности В4 2,0%

Нагретый и увлажненный измельченный порошок подвергают двустороннему прессованию в два этапа усилием Р1 предварительного прессования, равным 400 кН. Усилие окончательного прессования Р2 равно 3000 кН.

При этом скорость W1 предварительного прессования равна 0,04 м/с, а скорость окончательного прессования W2 0,008 м/с.

Между этапами окончательного и предварительного прессования осуществляют выдержку времени t2, равную 2,6 с.

Длительность времени предварительного прессования t1 3,6 с.

Спрессованные кирпичи-сырцы разделяют на n1 3 транспортных потоков и распределяют их в термическом устройстве на m 4 ярусах.

В термическом устройстве выдерживают условия сушки и обжига для каждого кирпича в отдельности, поддерживая динамический параметр перемещения кирпича, длиной L1 250 мм за время t3 36000 с.

В процессе перемещения кирпич-сырец сушат, поддерживая температуру Т3 250оС в течение времени t4 10800 с и обжигают при температуре Т4= 1000оС в течение времени t5 25200 с. При этом парциальное давление Р3 ионизированных газов равно 80 мм рт.ст. при общем давлении в зоне обжига Р4 770 мм рт.ст. при этом длина l1 траектории каждого кирпича равна 100 м, а длина зоны локального теплового воздействия на кирпич l2= 0,30 м.

Максимальная ширина Н1 области термической обработки кирпичей равна 0,5 м при значении ширины зоны локального теплового воздействия на каждый кирпич в отдельности h1 0,3 м.

Транспортные траектории изготовленных таким образом кирпичей на выходе из термического устройства совмещают в К1 3 транспортных потоков.

В каждом из транспортных потоков максимальный угол α отклонения между поперечной и продольной осями симметрии кирпича к оси симметрии транспортного потока равен 1.

Комплектуют кирпичи в строчки по Q15 штук и укладывают их в n2= 18 слоев.

Значимость предлагаемого способа определяется большим объемом правовой охраны этого разрабатываемого объекта и возможностью его практической реализации достаточным количеством вариантов устройства для его осуществления. Одним из оптимальных вариантов осуществления предлагаемого способа является линия для изготовления кирпича.

Структурная блок-схема линии приведена на фиг. 1. Схема содержит устройство 1 для подготовки шихты, устройство 2 формования кирпичей-сырцов, устройство-садчик 3 кирпичей, термическое устройство 4, пакетоформирующее устройство 5, а также конструктивные средства 6 их взаимосвязи.

На вход линии подают сырье 7, а с ее выхода снимают штабели 8 изготовленных кирпичей. Сырье 7 поступает непосредственно из открытого карьера и не требует дополнительных затрат на формирование его свойств по сравнению с известными линиями или заводами по изготовлению кирпича.

К отличительным конструктивным особенностям относится то, что в устройство 1 подготовки шихты (фиг.2) введен гранулятор 9 с узлом 10 дробления матричного типа со сменными насадками 11 с соотношением максимальных размеров продольного и поперечного сечений гранулирующей ячейки 12 в пределах

1 ≅  ≅ 12

≅ 12

Размер l3 максимальный размер продольного сечения отверстия гарунлирующей ячейки 12 в сменной насадке 11, а размер l4 максимальный размер поперечного сечения отверстия гранулирующей ячейки. Выход гранулятора 9 соединен транспортером 6 (фиг.1) известного типа с вертикальной сушильной камерой 13 (фиг. 2) с гидравлическим приводом 14. В гидравлический привод 14 введен регулятор скорости 15 вращения камеры 13 с расположенными поперечно оси ее симметрии ярусами 16.

Между ярусами 16 расположены вращающиеся лопасти 17 (фиг.2) водила 18 с соотношением площадей S3 транспортирующей ячейки 19 водила к площади S4 ярусов в пределах

0,73 ≅  ≅ 1

≅ 1

Многоярусность сушильной камеры, горизонтальное расположение лопастей водила, обусловленное необходимостью перемещения высушиваемого материала сверху вниз по сприали навстречу потоку теплоносителя с равномерным распределением высушиваемого материала на ярусах 16, предопределяют вертикальный тип конструктивного исполнения сушильной камеры 13.

Выход сушильной камеры 13 через транспортер 6 соединен с устройством 20 (фиг. 2) тонкого помола устройства 1 подготовки шихты, выполненного в виде двух вальцев 21 с диаметром D1 и D2, связанных соотношеним 0,55≅  ≅ 2,5

≅ 2,5

Расстояние r между осями вальцев 21 и сумма диаметров D4 + D5связаны соотношением 1,0006 ≅  ≅ 1,06

≅ 1,06

Устройство тонкого помола 20 снабжено разбивочным элементом 22 лопастного типа, вращающимся вокруг оси, расположенной на расстоянии l5к плоскости осей вальцев, выбранной по отношению к длине l6 лопасти в пределах 1,5 ≅  ≅ 18.

≅ 18.

Совокупность конструктивных особенностей механизмов 1 направлена на реализацию подготовительных операций предлагаемого способа в отношении подготовки шихты и закладывают основу для обеспечения совместно с последующими механизмами достигаемого результата.

Выход устройства 1 для подготовки шихты соединен с устройством 2 (фиг.2) формирования кирпича-сырца, выполненного в виде пресса 23, соединенного с выносной гидростанций 24 и электронными блоками 25 управления.

Пресс 23 снабжен двумя гидроцилиндрами 26 предварительного прессования, гидроцилиндром 27 окончательного прессования и выталкивающим гидроцилиндром 28. Гидроцилиндры 26 предварительного прессования соединены с подвижным столом 29, в котором размещены пресс-формы 30, нижняя поверхность которых соединена со штоком 31 гидроцилиндра 27 окончательного прессования.

Сменные пустотообразователи 32 пресс-формы 30 укреплены в неподвижной траверсе 33 пресса 23, а запирающая верхнюю часть пресс-формы 30 пластина 34 соединена с выталкивающим гидроцилиндром 28 таким образом, что расстояние l7 между концевыми выключателями 35 хода выталкивающего гидроцилиндра 28 взаимосвязано с длиной l8пустотообразователей 32 соотношением 0,022 ≅  ≅ 0,980.

≅ 0,980.

Устройство 2 формования кирпича-сырца соединено транспортером 6 с устройством-садчиком 3 кирпичей-сырцов (фиг.4), снабженным тормозящими заслонками 36 распределения кирпичей 37 на n1 транспортных потоков 38, соединенными с датчиками 39 положения кирпичей и приводами 40 вертикального перемещения заслонок 36.

За приводами 40 вертикального перемещения заслонок 36 расположена подъемная рама 41 с транспортными дорожками в виде 2 n1 приводных полос 42 перемещения кирпичей 37 перпендикулярно их движению при разделении на n1 транспортных потоков 38. Транспортирующие полосы 42 расположены между поддерживающими роликами 43 и в конструктивном отношении могут быть выполнены в виде ремней, цепей, лент и т.п.

Устройство 3 снабжено также распределительным механизмом 44 в виде мальтийского креста 45 пошагового вращения вала 46 с закрепленными на нем ложементами 47 кантователя 48 кирпичей 37 на ложковую грань под углом β между осью 49 симметрии приводных полос 42 и плоскостью полотна 50 каждого из m1 ярусов 51 в пределах -37о ≅ β ≅ +53о и рамой 52 их досылания соответственно на один из m1 ярусов 51 термического устройства 4.

Эта конструктивная взаимосвязь устройства-садчика 3 с термическим устройством 4 обозначена на фиг.1 заменой транспортера на непосредственную связь между схематическими изображениями этих устройств на фиг.1

Рама 52 перекладки выполнена в виде гребенки с толкателями 53 длиной l9, взаимосвязанной с длиной l10 шага толкателей 53 в пределах

2,4·10-2≅  ≅ 1,9

≅ 1,9

При этом длина l11 плеча 55 мальтийского креста 45 выбрана по отношению к длине l12 ложемента 47 кантователя 48 в пределах 0,95 ≅  ≅ 5,1.

≅ 5,1.

Термическое устройство 4 (фиг.1,5) выполнено в виде m1 ярусной роликовой многосекционной печи 55 (фиг.5)с цепным механизмом 56 привода роликовых подов 57, причем объем V1 каждого яруса 58 (фиг.5) выбран по отношению к внутреннему объему V2 печи 55 в пределах 0,14 ≅  ≅ 1.

≅ 1.

Цепной принцип привода роликовых подов является предпочтительным из-за простоты и надежности. Роликовое исполнение подов позволяет варьировать шагом роликов и их диаметром.

Объем V1 каждого яруса определен объемом теплового пространства в печи, приходящегося на партию кирпичей, обрабатываемых на каждом из ярусов. Поверхностями, ограничивающими объем V1 каждого из ярусов, являются, в частности, плоскости роликовых подов каждого из ярусов и стенки внутренней оболочки печи.

Объем V2 печи ограничен поверхностями внутренней оболочки печи 55.

Диаметр D6 роликов 59 транспортировки кирпичей выбран по отношению к шагу h2 расположения роликов 59 вдоль печи 55 в пределах

6,1·10-2≅  ≅ 1,4 причем шаг h2 расположения роликов вдоль печи выбран по отношению к длине L2 печи 55 в пределах

≅ 1,4 причем шаг h2 расположения роликов вдоль печи выбран по отношению к длине L2 печи 55 в пределах

1,2·10-4≅  ≅ 2,5·10-3

≅ 2,5·10-3

Длина L2 печи определена плоскостями поперечного сечения загрузки 60 и выгрузки 61 кирпичей в термическое устройство. Максимальная длина L3 зоны сушки выбрана по отношению к длине печи в пределах

0,28 ≅  ≅ 0,86 из чего следует, что длина L3 зоны сушки определена конструктивными особенностями печи и может быть охарактеризована соотношением

≅ 0,86 из чего следует, что длина L3 зоны сушки определена конструктивными особенностями печи и может быть охарактеризована соотношением

L3 ∂ ˙ h2 ˙ γ, где γ экспериментальный параметр в пределах (0,8-1,3), зависящий, в частности, от конструктивных особенностей печи и механизмов, с ней взаимодействующих, а также температурных характеристик процесса сушки.

Число секций печи определено соотношением в пределах

0,005 ≅  · a ≅ 0,5 где l13 длина одной секции, представляющей собой типовой высокотемпературный модуль, конструктивно предопределенный теплоизоляционным свойством футеровочных материалов, необходимостью совместной обработки противоположных поверхностей и др. Практическая необходимость разделения печи на секции предопределяется, в частности, невозможностью изготовления в многосекционном исполнении устройства столь больших габаритов;

· a ≅ 0,5 где l13 длина одной секции, представляющей собой типовой высокотемпературный модуль, конструктивно предопределенный теплоизоляционным свойством футеровочных материалов, необходимостью совместной обработки противоположных поверхностей и др. Практическая необходимость разделения печи на секции предопределяется, в частности, невозможностью изготовления в многосекционном исполнении устройства столь больших габаритов;

а экспериментальный параметр, определенный диапазоном рабочих температур, используемыми материалами и геометрическими параметрами печи, в пределах.

0,85 ≅ a ≅ 1,22

Выход термического устройства 4 непосредственно связан с входом устройства 5 пакетирования таким образом, что приводные ролики (фиг.6) устройства пакетирования соединены приводом (фиг.5,6) с входной секцией 64 термического устройства 4.

Устройство пакетирования и складирования 5 выполнено в виде механизма 65 выгрузки в строку. Механизм 65 выгрузки в строку формирует кирпичи, укладывая их на постельную грань последовательно в строку на роликовый транспортер 66 для последующего пакетирования и складирования в устройствo 67 механизма укладки. Механизм 65 выгрузки в строку выполнен в виде тиражированных по m1 ярусам формирователя 68 фронта строки, связанного с механизмом 69 уплотнения строки и механизмом 70 перекладки с четырехзвенником 71 перекладки кирпича из строки на элеватор 72. Формирователь 68 фронта строки выравнивает кирпичи по фронту на выходе из термического устройства 4. Причем четырехзвенник 71 механизма перекладки 70 соединен с четырехзвенником 73 механизма 69 уплотнения строки кинематической связью 74 таким образом, что расстояние l14 между тормозящими заслонками 75 механизма 69 уплотнения строки и заслонками 76 механизма 68 формировaтеля фронта строки выбрано по отношению к расстоянию l15 от заслонки 75 механизма уплотнения до тормозящей заслонки 77 четырехзвенника 71 механизма перекладки в пределах

0,16 ≅  ≅ 6,2

≅ 6,2

В роликовом транспортере 66 установлены две тормозящие заслонки 78 и 79 на расстоянии l16 друг от друга, взаимосвязанном с длиной l17роликового транспортера 66 соотношением

16·10-3≅  ≅ 0,92

≅ 0,92

Механизм укладки 67 снабжен перекладчиком 80 с приводом 81 от мальтийского креста 82 кантователя 83 с подъемной рамой 84, соединенной кинематической передачей 85 с формирователем 86 слоя кирпичей портала 87.

Другие конструктивные особенности вышеописанных узлов и механизмов, в частности пакетирования и складирования 5, механизма выгрузки в строку 65, роликового транспортера 66, элеватора 72, перекладчика 80, формирователя слоя 86, портала 87 и др. не отличаются от известных устройств, применяемых для аналогичных целей, и поэтому детально описывать их нет необходимости.

При описании примера конкретного практического выполнения линии для реализации способа изготовления кирпича отличительным признаком является использование гранулятора с узлом дробления матричного типа со сменными насадками, имеющими, например, размеры l3 продольного сечения гранулирующей ячейки, равныe 50 мм, и размеры l4 поперечного сечения, равныe 20 мм, площадь S7 транспортных ячеек водила 300 см2, а площадь ярусов S8 2500 см2.

Выход сушильной камеры соединен с вальцами тонкого помола диаметрами D4 200 мм и D5 300 мм. Расстояние r между осями вальцев равно 252 мм. Устройство тонкого помола снабжено разбивочным элементом лопастного типа, вращающимся вокруг оси, расположенной на расстоянии l5, равном 400 мм, длина лопасти l6 80 мм.

Запирающая верхнюю часть пресс-формы пластина соединена с выталкивающим гидроцилиндром, причем расстояние l7 240 мм между концевыми выключателями хода выталкивающего гидроцилиндра взаимосвязано с длиной l8 пустотообразователей, равной 60 мм.

Устройство-садчик кирпичей-сырцов снабжено термозящими заслонками распределения кирпичей на n1 3 транспортных потоков и распределительным механизмом в виде мальтийского креста пошагового перемещения вала с закрепленными на нем вилками кантователя кирпичей на их ложковые грани под углом β 15о между осями приводных полос и плоскостью каждого из ярусов при m1 6.

Форма несущего полотна рамы перекладки выполнена в виде гребенки с выступами длиной l9, равной 200 мм, и длиной шага l10 токателей, равной 100 мм.

Длина плеча мальтийского креста l11 равна 186 мм, а длина вилки кантователя l12 95 мм.

Термическое устройство выполнено в виде шестиярусной роликовой многосекционной печи, причем объем V5 каждого яруса 60 м3, а внутренний объем печи V6 360 м3.

Диаметр D6 роликов транспортировки кирпичей 50 мм. Шаг h2расположения роликов вдоль печи 0,057 м, длина печи L2 90 м.

Приводные ролики устройства пакетирования соединены с приводом выходной секции термического устройства, устройство пакетирования и складирования выполнено в виде механизма выгрузки в строку, соединенного через роликовый транспортер с механизмом уплотнения строки и механизмом четырехзвенника перекладки кирпича из строки на элеватор, причем расстояние l14 между заслонками механизма уплотнения и механизма формирователя фронта равно 750 мм, а расстояние l15 от заслонки механизма уплотнения до заслонки четырехзвенника механизма перекладки равно 375 мм.

В роликовом транспортере длиной l172000 мм установлены две заслонки на расстоянии l16 250 мм друг от друга.

Изобретение относится к строительству и может быть использовано для изготовления кирпичей, применяемых для бытовых и специальных целей. Достигаемым техническим результатом в соответствии с изобретением является получение ориентированной механической прочности в заданном сечении кирпича при одновременном повышении воспроизводимости геометрической конфигурации кирпича в отношении его конструктивных особенностей, обеспечивающих заданные свойства. Достигаемый технический результат обеспечивается с помощью способа, основными отличительными особенностями которого являются оригинальное использование операций подготовки шихты, формование из нее кирпича-сырца, передача его в термическое устройство, сушка и обжиг кирпича, выгрузка, пакетирование и складирование. Например, операции обжига кирпича производят в диапазоне температур 320 1550 С, в течение 1,2 48 ч, поддерживая парциальное давление ионизированных газов в заданном пределе. Основными отличительными конструктивными особенностями выполнения линии для изготовления кирпича является взаимоподчиненное оригинальное исполнение составляющих его устройств: подготовки шихты, формования кирпичей-сырцов, узла садчика, термической обработки, приемки и пакетирования. Например, термическое устройство выполнено в виде многоярусной роликовой мносекционной печи с цепным механизмом привода роликовых подов и заданием, конструктивными особенностями термического устройства, специфических условий термообработки кирпичей, 2 с. п. ф-лы, 6 ил.

дозированно распределяют гранулы по порции с соотношением их суммарной общей поверхности S1 по отношению к поверхности S2 шихты в пределах

после чего порции приводят в соприкосновение с теплоносителем для высушивания их до влажности B1 по отношению к исходной влажности B2 гранул в пределах

затем измельчают порции в устройстве тонкого помола до микрочастиц, максимальный размер D3 которых доводят по отношению к минимальному размеру D1 гранул до заданных пределов

микрочастицы нагревают до температуры T1 по отношению к первоначальной температуре T2 микрочастиц в пределах

и увлажняют при отношении влажности B3 микрочастиц к влажности B4 гранул в пределах

нагретые и увлажненные микрочастицы подвергают двустороннему предварительному и окончательному прессованию, при этом усилие P1 предварительного прессования поддерживают по отношению к усилию P2 окончательного прессования в диапазоне

а скорость W1 предварительного прессования к скорости W2 окончательного прессования в пределах

между предварительным и окончательным прессованием осуществляют выдержку во времени t2, которая по отношению к длительности времени t1 предварительного прессования составляет

спрессованные кирпичи- сырцы распределяют на n1 транспортных потоков в пределах

1 ≅ h1 ≅ 15

и распределяют их в термическом устройстве на m1 ярусах в пределах

1 ≅ m1 ≅ 25,

в термическом устройстве выдерживают воспроизводимость условий сушки и обжига для каждого кирпича в отдельности с поддержанием динамического параметра перемещения

1,2·10-5≅ δ≅ 9,4·10-3,

где L1 длина кирпича;

t3 время прохождения термической операции,

в процессе перемещения кирпич-сырец подвергают термической двухстадийной обработке, осуществляемой на первой стадии в течение времени t4

1,5ч ≅ t4 ≅ 24 ч

при температуре T3

15oС ≅ T3 ≅ 620oС,

а на второй стадии в течение времени t5 в диапазоне

1,2 ч ≅ t5 ≅ 48 ч,

при температуре T4

320oС ≅ T4 ≅ 1550oС

и поддерживают парциальное давление P3 ионизированных газов, преимущественно кислорода, к общему давлению P4 в пределах

где P4 величина общего давления в зоне обжига,

при этом длину l1 траектории каждого кирпича в отдельности в зоне термической обработки поддерживают по отношению к длине l2 зоны локального теплового воздействия на кирпич в пределах

а максимальную ширину H1 области термической обработки кирпичей поддерживают по отношению к ширине h1 зоны локального теплового воздействия на каждый кирпич в отдельности в пределах

транспортные траектории изготовленных таким образом кирпичей на выходе из термического устройства совмещают в K1 транспортных потоков в пределах

1 ≅ K1 ≅ 15,

после чего в каждом из транспортных потоков угол α отклонения между поперечной или продольной осями симметрии кирпича составляет по отношению к оси симметрии транспортного потока до 9o, комплектуют кирпичи в строчки по Q штук в пределах 2 ≅ Q ≅ 25 и укладывают их в n2 слоев в пределах 1 ≅ n2 ≅ 27.

соединенным с вертикальной сушильной камерой с гидравлическим приводом, содержащим регулятор скорости вращения камеры, с расположенными поперечно оси ее симметрии ярусами, между которыми расположены вращающиеся лопасти водила, с отношением площади S3 транспортирующих ячеек водила к площади S4 ярусов в пределах

выход сушильной камеры через транспортер соединен с устройством тонкого помола устройства подготовки шихты, выполненным в виде двух вальцев диаметрами D4 и D5, связанными соотношением

причем расстояние r между осями вальцов и сумма диаметров D4 и D5 связаны соотношением

устройство тонкого помола снабжено разбивочным элементом лопастного типа, вращающимся вокруг оси, расположенной на расстоянии l5 к плоскости осей вальцов, выбранной по отношению к длине l6 лопасти в пределах

выход устройства для подготовки шихты соединен с устройством для формировки кирпича-сырца, выполненным в виде пресса, соединенного с выносной гидростанцией и электронными блоками управления, пресс снабжен двумя гидроцилиндрами предварительного прессования, гидроцилиндром окончательного прессования и выталкивающим гидроцилиндром, гидроцилиндры предварительного прессования соединены с подвижным столом, в котором размещены пресс-формы, нижняя поверхность которых соединена со штоком гидроцилиндра окончательного прессования, а сменные пустотообразователи закреплены в неподвижной траверсе пресса, а запирающая верхнюю часть пресс-формы пластина соединена с выталкивающим гидроцилиндром, причем расстояние l7 между концевыми выключателями хода выталкивающего гидроцилиндра взаимосвязано с длиной l8 пустотообразователей соотношением

устройство садчика кирпичей-сырцов снабжено тормозящими заслонками распределения кирпичей на n1 транспортных потоков, соединенными с датчиками положения кирпичей и приводами вертикального перемещения заслонок, после которых расположена подъемная рама с n1 транспортными дорожками в виде двух n1 полос приводных ремней перемещения кирпичей перпендикулярно их движению при разделении на n1 транспортных потоков, расположенных между поддерживающими роликами, а также снабжено распределительным механизмом в виде мальтийского креста пошагового вращения вала с закрепленными на нем вилками кантователя кирпичей на их ложковые грани под углом β между осями симметрии приводных полос и плоскостью каждого из m1 ярусов в пределах

-37°≅ β≅ +53°

и рамой их досылания соответственно на один из m1 ярусов термического устройства, рама перекладки выполнена в виде гребенки с толкателями длиной l9, взаимосвязанной с длиной l10 шага толкателей в пределах

причем длина l11 плеча мальтийского креста выбрана по отношению к длине l12 вилки кантователя в пределах

термическое устройство выполнено в виде m1-ярусной роликовой многосекционной печи с цепным механизмом привода роликовых подов, причем объем V1 каждого яруса выбран по отношению к внутреннему объему V2 печи в пределах

диаметр D6 роликов транспортировки кирпичей выбран по отношению к шагу h2 расположения роликов вдоль печи в пределах

причем шаг h2 расположения роликов в доль печи выбран по отношению к длине L2 печи в пределах h2

а максимальная длина L3 зоны сушки выбрана по отношению к длине L2 печи в пределах

причем число секций печи определено соотношением в пределах

где l13 длина одной секции;

a экспериментальный параметр, определенный диапазоном рабочих температур, используемыми материалами и геометрическими параметрами в пределах

0,85 ≅ a ≅ 1,22,

выход термического устройства непосредственно связан с входом устройства пакетирования и складирования таким образом, что приводные ролики устройства пакетирования соединены с приводом выходной секции термического устройства, устройство пакетирования и складирования выполнено в виде механизма выгрузки в строку, соединенного через роликовый транспортер с механизмом укладки, причем механизм выгрузки в строку выполнен в виде тиражированных по m1 ярусам формирователя фронта строки, связанного с механизмом уплотнения строки и механизмом четырехзвенника перекладки кирпича из строки на элеватор, причем четырехзвенник механизма перекладки соединен с четырехзвенником механизма уплотнения кинематической связью таким образом, что расстояние l14 между тормозящими заслонками механизма уплотнения и механизма формирователя фронта строки выбрано по отношению к расстоянию l15 от заслонки механизма уплотнения до тормозящей заслонки четырехзвенника механизма перекладки в пределах

в роликовом транспортере установлены две тормозящие заслонки на расстоянии l16 друг от друга, взаимосвязанном с длиной l17 роликового транспортера соотношением

а механизм укладки снабжен перекладчиком с приводом от мальтийского креста, кантователем с подъемной рамой, соединенной кинематической передачей с формирователем слоя кирпичей портала.

| Чаус К.В | |||

| и др | |||

| Технология производства строительных материалов, конструкций, М.: Стройиздат, 1988, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-11-10—Публикация

1993-03-01—Подача