Изобретение относится к машиностроению и может быть использовано в качестве устройства и способа формования пустотелых изделий, преимущественно кирпича-сырца.

Известен пресс для формования изделий, содержащей корпус, матрицу, пуансон, соединенные с механизмами передачи усилий прессования [1]

Известен способ формования изделий, включающий приготовление исходного состава материала, загрузку его в матрицу и формование изделий необходимой формы [2]

Недостатками известных устройств и способов являются относительно низкое качество формования и недостаточная его производительность.

Известен пресс для формования пустотелых изделий, содержащий станину, траверсу, стол, соединенные между собой колоннами, на которых установлены верхний и нижний пуансоны, пресс-форма, система гидроцилиндров, бункер, питатель [3]

Известен также способ формования изделий, включающий приготовление исходного состава материала, загрузку его в пресс-формы, формование его с одновременным введением формопустотообразующих элементов и извлечение из пресс-формы спрессованного изделия [3]

Недостатками прототипов являются относительно невысокая производительность формования изделий при одновременном приготовлении в них пустот.

Решаемая техническая задача сводится к разработке пресса, обеспечивающего достижение технического результата повышение производительности формования изделий при одновременном изготовлении в них необходимых пустот разнообразных форм.

Указанный технический результат достигается с помощью агрегата, содержащего станину, матрицу, верхний и нижний пуансоны с соответствующими пустотообразователями, подвижной стол с пресс-формой, систему гидроцилиндров, бункер и питатель, причем длина l1 пустотообразователей выбрана по отношению к разности максимальных величин площадей верхнего S1 и нижнего S2 оснований пустотообразователей соотношением

0 <  ≅ 1,2

≅ 1,2

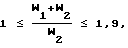

Суммарный объем W1 пустотообразователей выбран по отношению к объему W2 пресс-формы в пределах

1 ≅  ≅ 1,9

≅ 1,9

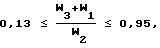

Верхний пуансон снабжен гидросъемником с возможностью его перемещения относительно пустотообразователей, удаляющим спрессованное изделие, часть съемника выполнена облегчающей пустотообразователь с объемом W3, выбранным по отношению к W1 и W2 в пределах

0,13 ≅  ≅ 0,95

≅ 0,95

С противоположной стороны верхней траверсы жестко закреплен гидроцилиндр съемника, а на штоке его установлена через амортизирующий узел серьга, жестко скрепленная с направляющими съемника. Амортизирующий узел выполнен в виде пружины, охватывающей шток гидроцилиндра, один конец которой соединен с серьгой, а другой соединен с элементами регулирования степени сжатия пружины относительно длины штока гидроцилиндра. Нижний пуансон жестко скреплен через соединительный фланец со штоком гидроцилиндра окончательного формования и снабжен рабочими сменными подушками нижнего пуансона, установленными с возможностью перемещения внутри рабочего объема пресс-формы, размещенной на столе, с ограниченным перемещением относительно нижнего пуансона посредством регулируемых упоров таким образом, что образуемый компенсационный объем W4 взаимосвязан с объемом W1 пустотообразователей соотношением

1 ≅  ≅ 5,4

≅ 5,4

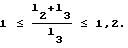

Гидроцилиндры предварительного прессования соединены с подвижным столом, величина l2 хода которого выбрана по отношению к величине l3 хода гидроцилиндра окончательного прессования в пределах

1 ≅  ≅ 1,2

≅ 1,2

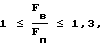

Указанный технический результат достигается также с помощью способа формования пустотелых изделий, включающего приготовление исходного состава материала, загрузку его в пресс-формы, прессование его с одновременным введением в формы пустотообразующих элементов и извлечение из пресс-форм спрессованного изделия, причем исходный материал приготавливают с поддержанием относительного содержания α газов в единице объема прессуемого материала в пределах

0 < α ≅ 0,75, и восстанавливаемости Fв объема за счет упругих свойств прессуемого материала к объему Fп спрессованного изделия в пределах

1 ≅  ≅ 1,3

≅ 1,3

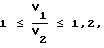

В процессе загрузки формируют объем V1 загружаемой массы по отношению к объему V2 прессуемого материала в пределах

1 ≅  ≅ 1,2

≅ 1,2

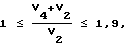

После этого осуществляют двустороннее, поэтапное, преимущественно двухэтапное прессование, на первом из которых в прессуемый материал вводят пустотообразующие элементы, суммарный объем V4 которых выбирают по отношению к объему V2 в пределах

1 ≅  ≅ 1,9

≅ 1,9

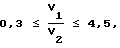

При этом на первом этапе прессования производят перемещение нижних пуансонов с переменной скоростью, например, в виде двух подэтапов, на первом из которых усредненную скорость U1 по отношению к усредненной скорости U2 перемещения пуансонов на втором подэтапе выбирают в пределах

0,3 ≅  ≅ 4,5

≅ 4,5

Из спрессованного на первом этапе материала освобождают сжатые газы в течение промежутка времени t1, которое выбирают по отношению к длительности t2 этапа предварительного прессования в пределах

1 ≅  ≅ 1,5

≅ 1,5

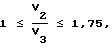

На втором этапе прессования изменяют объем V2 прессуемого материала до объема V3 спрессованного изделия в пределах

1 ≅  ≅ 1,75

≅ 1,75

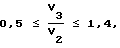

При этом на втором этапе прессования усредненную скорость U3 перемещения пуансонов выбирают по отношению к U2 в пределах

0,5 ≅  ≅ 1,4

≅ 1,4

При этом на втором этапе прессования усредненную мощность N1, привносимую в единицу объема прессуемого материала, выбирают по отношению к усредненной мощности N2, привносимой в единицу объема материала, прессуемого на первом этапе в пределах

0,2 ≅  ≅ 4,8

≅ 4,8

Скорость извлечения m из пресс-формы спрессованного изделия поддерживают в пределах

2,5 ˙10-3 м/с ≅ m ≅ 0,35 м/с

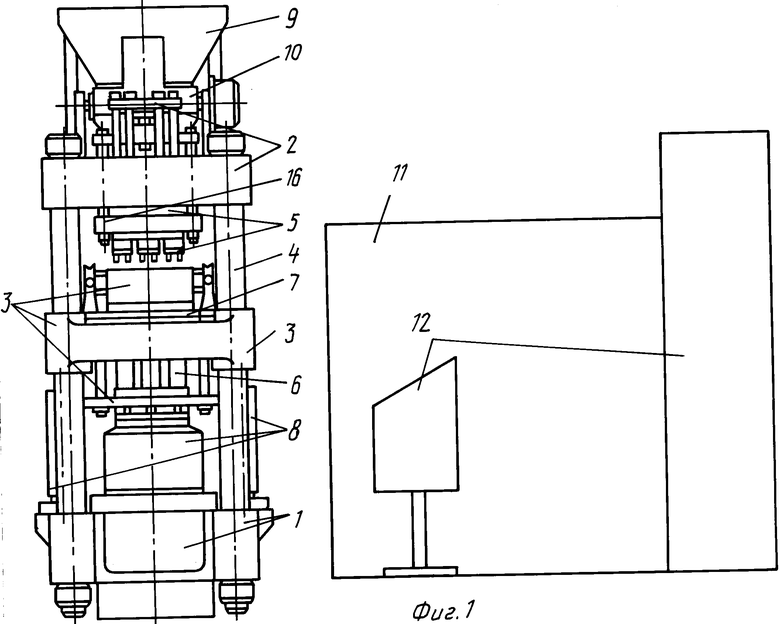

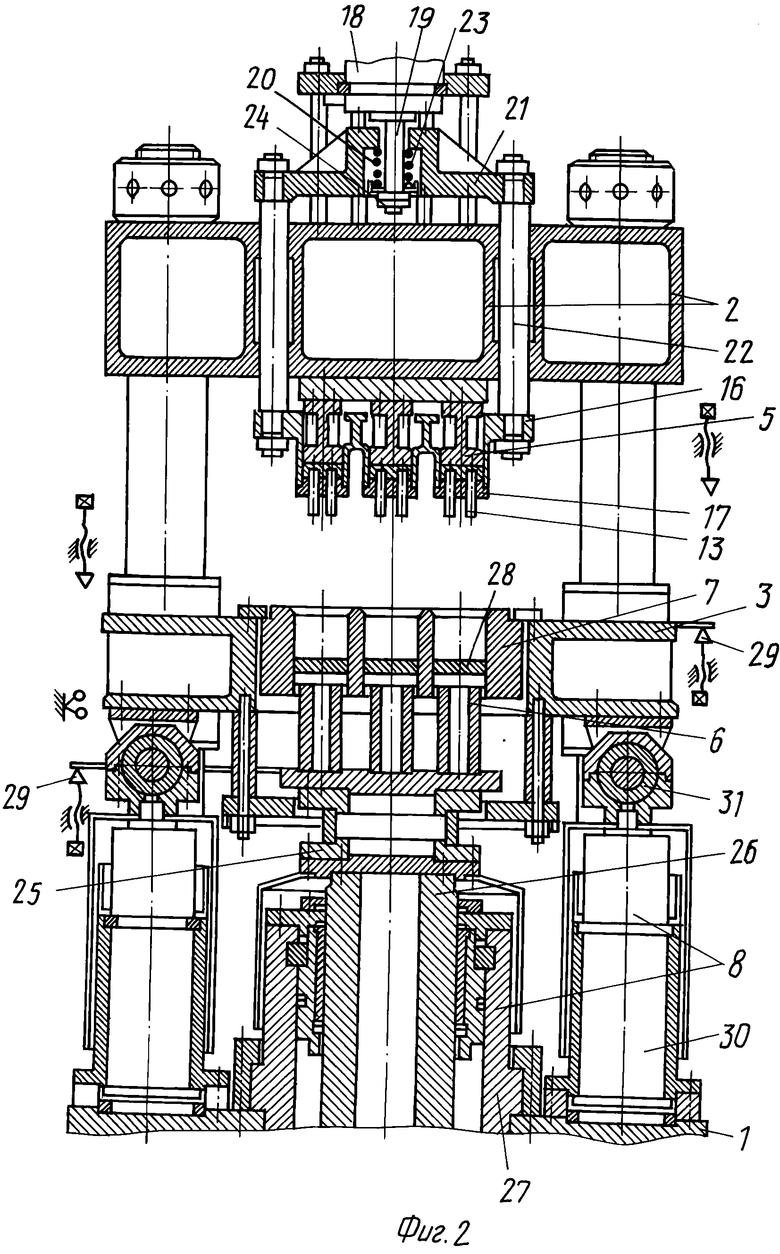

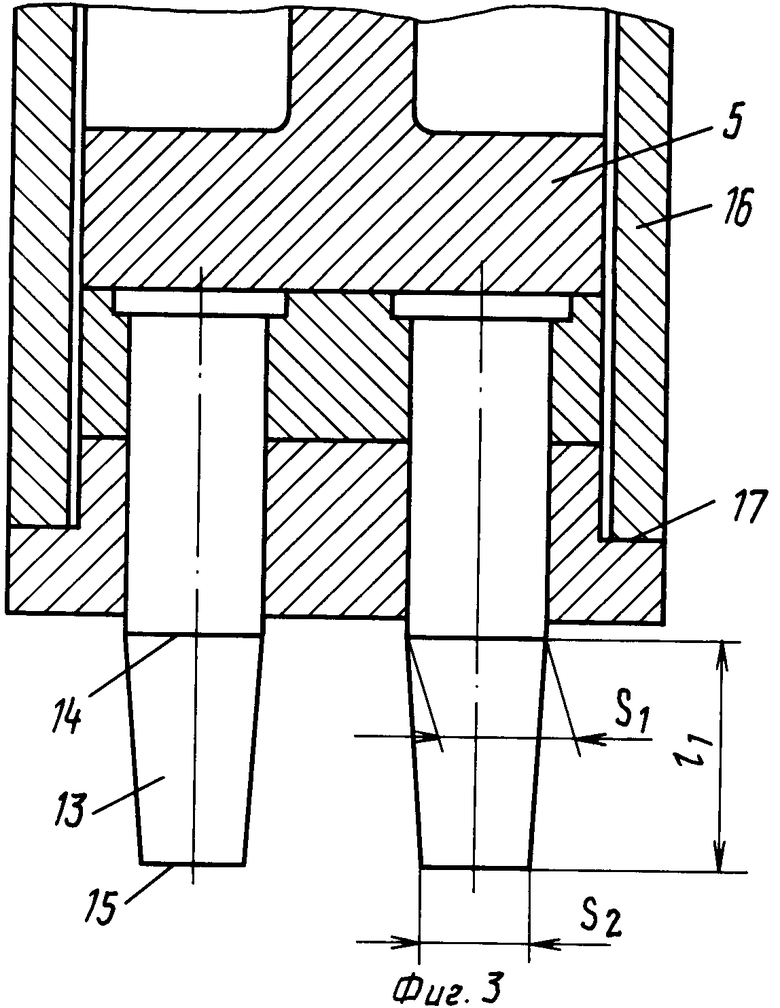

На фиг. 1 показан пресс, общий вид; на фиг. 2 конструктивные особенности механизмов пресса; на фиг. 3 пустотообразующие элементы и метод их крепления.

При детальном описании предлагаемого пресса нецелесообразно подробно останавливаться на конструктивных особенностях его основных механизмов, не отличающихся от описанных в литературе, в частности станины 1 (фиг.1,2), траверсы 2, стола 3, колонн 4, верхнего 5 и нижнего 6 пуансонов, пресс-формы 7, системы гидроцилиндров 8, бункера 9, питателя 10, выносной гидростанции 11 и электронных блоков управления 12.

Детально целесообразно описать только конструктивные особенности предлагаемого пресса, отличающие его от известных, к числу которых относится то, что верхний пуансон 5 снабжен жестко закрепленными на нем пустотообразователями 13 (фиг.2 и 3).

Пустотообразователи 13 выполнены преимущественно в виде тел конусообразной формы, длина l1 которых выбрана по отношению к разности максимальных размеров верхнего S1 и нижнего S2 оснований соответственно 14 и 15 пустотообразователей 13 в пределах

0 ≅  ≅ 1,2

≅ 1,2

Суммарный объем W1 пустотообразователей 13 выбран по отношению к объему W2 пресс-формы 7 в пределах

1 ≅  ≅ 1,9 Верхний 5 пуансон снабжены съемником 16 с возможностью его перемещения относительно пустотообразователей 13.

≅ 1,9 Верхний 5 пуансон снабжены съемником 16 с возможностью его перемещения относительно пустотообразователей 13.

Удаляющая спрессованное изделие часть 17 съемника 16 выполнена облегчающей пустотообразователи с объемом W3, выбранным по отношению к W1 и W2 в пределах

0,13 ≅  ≅ 0,95 Верхний 5 пуансон жестко закреплен на траверсе 2, с противоположной стороны которой жестко закреплен гидроцилиндр 18 механизма съема пустотообразователей 13. На штоке 19 гидроцилиндра 18 установлена через амортизирующий узел 20 серьга 21, жестко скрепленная с направляющими перемещаемого съемника 16. Амортизирующий узел 20 выполнен в виде пружины 23, охватывающей шток 19 гидроцилиндра 18. Один конец пружины 23 соединен с серьгой 21, а другой с элементами 24 регулирования степени сжатия пружины 23 относительно длины штока 19 гидроцилиндра 18. Нижний 6 пуансон жестко скреплен через соединительный фланец 25 со штоком 26 гидроцилиндра 27. Рабочие сменные подушки 28 нижнего 6 пуансона размещены с возможностью перемещения внутри рабочего объема пресс-формы 7, установленной на столе 3. Перемещение ограничено регулируемыми упорами 29, таким образом, что образуемый в результате компенсационный объем W4 взаимосвязан с объемом W1 пустотообразователей 13 соотношением

≅ 0,95 Верхний 5 пуансон жестко закреплен на траверсе 2, с противоположной стороны которой жестко закреплен гидроцилиндр 18 механизма съема пустотообразователей 13. На штоке 19 гидроцилиндра 18 установлена через амортизирующий узел 20 серьга 21, жестко скрепленная с направляющими перемещаемого съемника 16. Амортизирующий узел 20 выполнен в виде пружины 23, охватывающей шток 19 гидроцилиндра 18. Один конец пружины 23 соединен с серьгой 21, а другой с элементами 24 регулирования степени сжатия пружины 23 относительно длины штока 19 гидроцилиндра 18. Нижний 6 пуансон жестко скреплен через соединительный фланец 25 со штоком 26 гидроцилиндра 27. Рабочие сменные подушки 28 нижнего 6 пуансона размещены с возможностью перемещения внутри рабочего объема пресс-формы 7, установленной на столе 3. Перемещение ограничено регулируемыми упорами 29, таким образом, что образуемый в результате компенсационный объем W4 взаимосвязан с объемом W1 пустотообразователей 13 соотношением

1 ≅  ≅ 5,4 Гидроцилиндры 30 предварительного прессования соединены через шаровую опору 31 с подвижным столом 3, величина l2 хода которого выбрана по отношению к величине l3 хода главного гидроцилиндра окончательного прессования в пределах

≅ 5,4 Гидроцилиндры 30 предварительного прессования соединены через шаровую опору 31 с подвижным столом 3, величина l2 хода которого выбрана по отношению к величине l3 хода главного гидроцилиндра окончательного прессования в пределах

1 ≅  ≅ 1,2

≅ 1,2

Детально целесообразно остановиться на описании только отличительных существенных признаков предлагаемого способа, в числе которых то, что исходный материал приготавливают, поддерживая оптимальное содержание α газов в единице объема прессуемого материала в пределах

0 < α ≅ 0,75 и восстанавливаемость Fв объема за счет упругих свойств прессуемого материала к объему Fп спрессованного изделия в пределах

1 ≅  ≅ 1,3

≅ 1,3

В процессе загрузки материала в пресс-форму формируют объем V1 загружаемой массы по отношению к объему V2 прессуемого материала в пределах

1 ≅  ≅ 1,2

≅ 1,2

Излишки загружаемого материала снимаются с пресс-формы и возвращаются в исходную массу прессуемого материала.

После загрузки пресс-формы осуществляют двустороннее поэтапное, преимущественно двухэтапное прессование, на первом из которых в прессуемый материал вводят формо- и пустотообразующие элементы. Поэтапный характер прессования предусматривает также три, четыре и более этапов в зависимости от свойств прессуемого материла. Формообразующими элементами корректируют при необходимости форму прессуемого изделия.

Суммарный объем V4 формо- и пустотообразующих элементов выбирают по отношению к объему V2 в пределах

1 ≅  ≅ 1,9

≅ 1,9

На первом этапе прессования производят перемещение нижних пуансонов с переменной скоростью, например, в виде двух поэтапов, на первом из которых усредненную скорость U1 выбирают по отношению к усредненной скорости U2 перемещения пуансонов на втором подэтапе в пределах

0,3 ≅  ≅ 4,5

≅ 4,5

Из спрессованного на первом этапе материала освобождают сжатые газы в течение промежутка времени t1, которое выбирают по отношению к длительности t2 этапа предварительного прессования в пределах

1 ≅  ≅ 1,5

≅ 1,5

На втором этапе прессования изменяют объем V2 прессуемого материала до объема V3 спрессованного изделия в пределах

1 ≅  ≅ 1,75

≅ 1,75

Указанное соотношение объемов выбирают с учетом их изменений за счет частичного выдавливания наполняющих исходный материал газов, а также упругих свойств прессуемого материала.

При этом на втором этапе прессования усредненную скорость U3 перемещения пуансонов выбирают по отношению к U2 в пределах

0,5 ≅  ≅ 1,4 а усредненную мощность N1, привносимую в единицу объема прессуемого материала, выбирают по отношению к усредненной мощности N2, привносимой в единицу объема материала, прессуемого на первом этапе в пределах

≅ 1,4 а усредненную мощность N1, привносимую в единицу объема прессуемого материала, выбирают по отношению к усредненной мощности N2, привносимой в единицу объема материала, прессуемого на первом этапе в пределах

0,2 ≅  ≅ 4,8 Скорость извлечения из пресс-формы спрессованного изделия поддерживают в пределах

≅ 4,8 Скорость извлечения из пресс-формы спрессованного изделия поддерживают в пределах

2,5 ˙ 10-3 м/с ≅ m ≅ 0,35 м/с

П р и м е р. Агрегат для формования пустотелых изделий может быть выполнен, например, со следующими техническими параметрами: длиной пустотообразователей 70 мм, площадью верхнего S1 625 мм2 и нижнего S2 316 мм2 оснований пустотообразователей. Суммарный объем W11,6 ˙ 103 см3, а объем пресс-формы W25,6 ˙ 103 м3. Часть съемника выполнена с объемом W3 1,2 ˙ 103 м3, а компенсационный объем W4 4,8˙ 103 см3. Величина l2 хода рабочего стола 360 мм, а величина l3 хода гидроцилиндра окончательного формования 30 мм. Указанный механический результат достигается также с помощью способа формования пустотелых изделий, например, материал приготавливают с содержанием α газов в единице объема формуемого материала, равным 32% и обеспечивают восстанавливаемость Fв4,2 ˙ 103 м3 объема при объеме Fп 4,0˙ 103 отформованного изделия.

Формируют объем V1 15 ˙ 103 см3 загружаемой массы при объеме V2 12 ˙ 103 см3 прессуемого материала. Суммарный объем V4 пустотообразующих элементов 8,2 ˙ 103 см3. При перемещении нижних пуансонов усредненная скорость U1 4,6 м/с. Освобождение газов производят в течение t1 1,6 с, а длительность этапа предварительного формования t2 4,2 с. Изменение объема формуемого материала производят до значения V3 10˙ 103 см3. Усредненная скорость U3 составляет 2,4 м/с. Усредненная мощность N1 1,3˙ 10-2 кВт/см3, усредненная мощность N2 1,6˙ 10-2 кВт/см3 извлечения изделия из пресс-формы производят со скоростью m 0,12 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА И ЛИНИЯ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2047484C1 |

| ГИДРОАППАРАТ ОБЪЕМНОГО (РОТОРНОГО) ТИПА ДЛЯ УПРАВЛЕНИЯ ЖИДКОСТНЫМИ ПОТОКАМИ И СПОСОБ УПРАВЛЕНИЯ ЖИДКОСТНЫМИ ПОТОКАМИ | 1993 |

|

RU2083875C1 |

| Устройство для формирования щелевых камней | 1988 |

|

SU1595643A1 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2551875C1 |

| Пресс для формования пустотелого строительного кирпича | 1990 |

|

SU1763192A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2037400C1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021895C1 |

| Способ изготовления пустотелых изделий из пресс-порошков и пресс-форма для изготовления пустотелых изделий из пресс-порошков | 1986 |

|

SU1430280A1 |

Изобретение относится к машиностроению и может быть использовано в качестве устройства и способа формования изделий, преимущественно кирпича-сырца. Технический результат повышение производительности формования изделий при одновременном изготовлении в них необходимых пустот разнообразных форм. Технический результат достигается в агрегате оригинальными конструктивными особенностями выполнения его основных узлов, верхнего пуансона, матрицы, построением гидросистемы, управляющей гидроцилиндрами прессования. Конструктивные особенности устройства предопределяют оригинальность совокупности операций способа формования изделий в отношении подготовки исходного материала, дозирование объема загружаемой в матрицу массы и осуществление двустороннего поэтапного, преимущественно двухэтапного, формования. 2 с. п. ф-лы, 3 ил.

а суммарный объем W1 пустотообразователей выбран по отношению к объему W2 пресс-формы в пределах

верхний пуансон снабжен гидросъемником спрессованного изделия с пустотообразователей, при этом часть съемника выполнена облегающей пустотообразователи с объемом W3, выбранным по отношению к W1 и W2 в пределах

с противоположной стороны верхней траверсы жестко закреплен гидроцилиндр съемника, а на штоке этого гидроцилиндра установлена посредством амортизирующего узла серьга, жестко скрепленная с направляющими съемника, амортизирующий узел выполнен в виде пружины, охватывающей шток гидроцилиндра, один конец которой соединен с серьгой, а другой с элементами регулирования степени сжатия пружины относительно длины штока гидроцилиндра, нижний пуансон жестко скреплен через соединительный фланц со штоком гидроцилиндра окончательного прессования и снабжен сменными рабочими подушками нижнего пуансона, установленными с возможностью перемещения внутри рабочего объема пресс-формы, размещенной на столе с ограниченным перемещением относительно нижнего пуансона посредством регулируемых упоров таким образом, что компенсационный объем W4 взаимосвязан с объемом W1 пустотообразователей соотношением

гидроцилиндры предварительного прессования соединены с подвижным столом, величина l2 хода которого выбрана по отношению к величине l3 хода гидроцилиндра окончательного прессования в пределах

2. Способ формирования пустотелых изделий, включающий приготовление исходного состава материала, загрузку его в пресс-формы, прессование его с одновременным введением в формы пустотообразующих элементов и извлечение из пресс-формы спрессованного изделия, отличающийся тем, что исходный материал приготавливают с поддержанием относительного содержания α газов в единице объема прессуемого материала в пределах

0<α≅ 0,75

и восстанавливаемости Fв объема за счет упругих свойств прессуемого материала к объему Fп спрессованного изделия в пределах

в процессе загрузки формируют объем V1 загружаемой массы по отношению к объему V2 прессуемого материала в пределах

после чего осуществляют двустороннее поэтапное, преимущественно двухэтапное, прессование, на первом из которых в прессуемый материал вводят формо- и пустотообразующие элементы, суммарный объем V4 которых выбирают по отношению к объему V2 в пределах

при этом на первом этапе прессования производят перемещение нижних пуансонов с переменной скоростью, например, в виде двух подэтапов, на первом из которых усредненную скорость V1 выбирают по отношению к усредненной скорости V2 перемещения пуансонов, на втором подэтапе выбирают в пределах

из спрессованного на первом этапе материала освобождают сжатые газы в течение промежутка времени t1, которое выбирают по отношению к длительности t2 этапа предварительного прессования в пределах

на втором этапа прессования изменяют объем V2 прессуемого материала до объема V3 спрессованного изделия в пределах

при этом на втором этапе прессования усредненную скорость V3 перемещения пуансонов выбирают по отношению к V2 в пределах

при этом на втором этапе прессования усредненную мощностьN4, привносимую в единицу объема прессуемого материала, выбирают по отношению к усредненной мощности N2, привносимой в единицу объема материала, прессуемого на первом этапе в пределах

а скорость извлечения m из пресс-формы спрессованного изделия поддерживают в пределах

2,5 · 10-3 м/с ≅ m ≅ 0,35 м/с.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления пустотелых изделий из пресс-порошков и пресс-форма для изготовления пустотелых изделий из пресс-порошков | 1986 |

|

SU1430280A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-11-10—Публикация

1993-05-25—Подача