Область техники, к которой относится изобретение

Заявляемая группа изобретений относится к строительной отрасли, конкретнее к оборудованию, предназначенному для производства глиняного кирпича, и может найти применение на заводах по выпуску керамических стеновых изделий.

Уровень техники

Известна шахтная печь-сушилка (см. патент RU №2037115, МПК F27В 1/00, опубл. 29.04.1993), включающая вертикально и параллельно расположенные сушильный и обжиговый каналы и систему транспортирования кирпича, содержащую загрузочное и разгрузочные устройства, размещенные: загрузочное - под сушильным каналом, разгрузочное - под обжиговым каналом, а также содержащую перегрузочное устройство, расположенное над вертикальными обжиговым и сушильным каналами и обеспечивающее перемещение кирпича-сырца из сушильного канала в обжиговый.

Основным недостатком шахтной печи-сушилки является низкая степень механизации и автоматизации процесса транспортирования кирпича-сырца.

Известна поточная линия для изготовления строительных керамических изделий (см. патент RU №2046708, МПК В28В 15/00, опубл. 27.10.1995), в состав которой входит комплекс для сушки и обжига, включающий сушильную камеру, выполненную в виде размещенного в корпусе башенного типа элеватора с шаговым приводом, шахтную обжиговую печь с механизмом выгрузки, передающее устройство, выполненное в виде рольганга, установленного одним концом над верхним торцом печи, а другим концом примыкающего к сушильной камере на верхнем уровне восходящей ветви элеватора, снабженного на входе сталкивателем, а на выходе - загрузочным манипулятором, размещенным над верхним проемом печи.

Выполнение комплекса сушки и обжига на основе башенной сушильной камеры и шахтной обжиговой печи позволяет компактно разместить оборудование технологической линии по производству кирпича, сократить занимаемые производственные площади и, вместе с тем, создать рациональную траекторию технологического потока изделий. Однако, конструктивные решения, заложенные в систему транспортирования кирпича, предопределяют неравномерность пропускной способности отдельных участков этого комплекса. Эта неравномерность обусловлена, в частности, тем, что для формирования загрузочным манипулятором садки в канале обжиговой печи требуется определенное время, при этом весь столб кирпича в канале должен быть зафиксирован на какой-то период, вместе с тем, шаговый привод элеватора обеспечивает периодическое, но непрерывное поступление кирпича-сырца. Для бесперебойной работы комплекса требуется весьма сложная система синхронизации работы отдельных устройств транспортной системы и комплекса в целом, при этом конструктивное решение загрузочного манипулятора, описанное в патенте, не сможет обеспечить надежную организованную укладку изделий на верхний уровень столба изделий в обжиговом канале.

В качестве прототипа заявляемого комплекса для сушки и обжига кирпича принято решение технологической линии для обжига кирпича, опубликованное в журнале «Строительные материалы», №3, 2003, стр.30 и описанное в статье «Линия обжига кирпича ШЛ-320». Указанная линия, при работе которой перемещение кирпича-сырца на сушку и обжиг осуществляется в кассетах, имеет модульную конструкцию и включает три вертикальных, параллельно расположенных канала: обжиговый канал, канал сушилки и шахту накопителя кассет. При помощи конвейера пустая кассета из накопителя перемещается к сушилке, в процессе этого перемещения кассета посредством автомата-укладчика порядно загружается кирпичом-сырцом. Заполненные кирпичом-сырцом кассеты попадают в канал сушилки, где посредством механизма подъема они перемещаются вверх, а затем автоматом-садчиком переносятся в зону обжигового канала, где высушенный кирпич выгружается из кассеты на верхний слой садки, перемещающейся вниз по обжиговому каналу, а пустая кассета перемещается в накопитель. В накопителе пустые кассеты перемещаются вниз при помощи механизмов опускания и попадают вновь на конвейер для заполнения кирпичом-сырцом посредством автомата-укладчика. В обжиговом канале перемещение садки кирпича-сырца вниз осуществляется посредством снижателя, выгрузка обожженного кирпича производится на конвейер выгрузки, который транспортирует готовый кирпич на упаковку.

Основным недостатком охарактеризованного выше прототипа является недостаточный уровень механизации в системе транспортирования кассет, в частности, в прототипе не решена проблема возврата пустых кассет в накопитель.

При анализе уровня техники с целью выявления аналогов для второго заявляемого изобретения - кассеты, не выявлено решений кассет, которые бы использовались для транспортирования кирпича-сырца в сушилах шахтного типа. Информация в статье «Линия обжига кирпича ШЛ-320» (см. вышеуказанный журнал «Строительные материалы») является недостаточной для понимания конструкции кассеты, используемой в описываемой в этой статье линии обжига кирпича. При сушке и обжиге кирпича в туннельных сушилках и печах широкое распространение имеет транспортировка кирпича-сырца на вагонетках, состоящих из множества стоек, консолей, съемных элементов в виде рамок или реек (см. авт. св-во №№608046, 966477, книги: Каталог-справочник «Машины и оборудование для производства керамических и силикатных изделий». М.: Госстройиздат, 1977, с.232-235; Э.Д.Шукуров и др. Механизация и автоматизация производства керамических стеновых материалов. Стройиздат, 1982 г., стр.89-100). Известна линия формования, сушки и садки керамических изделий (см. патент RU 2087309, МПК В28В 15/00, опубл. 20.08.1997), при работе которой кирпич-сырец укладывается на сушильные рамки, которые транспортируются по технологической цепочке, и после накопления группы рамок посредством загрузочной тележки транспортируются в сушило. По завершении операции сушки кирпича-сырца рамки с изделиями комплектуются для последующего снятия с рамок группы высушенных кирпичей захватом автомата-садчика, а порожние рамки транспортируются в накопитель рамок, откуда вновь возвращаются в технологический процесс. Как правило, рамки, применяемые в вышеописанных поточных линиях производства кирпича, имеют простую конструкцию в виде прямоугольного каркаса из металлического профиля. Использование таких рамок в линиях производства кирпича с транспортированием кирпича-сырца по вертикали является технологически невозможным.

В качестве прототипа заявляемого решения кассеты, предназначенной для транспортировки кирпича в процессе его сушки и обжига и используемой при работе заявляемого комплекса, принято решение кассеты для обжига кирпича по патенту RU 2151354, МПК F27D 3/12, опубл. 20.06.2000. Известная кассета выполнена в виде прямоугольного каркаса из металлических уголков, разделенного на отсеки для размещения необожженного кирпича-сырца. Для подъема кассеты она снабжена тремя парами рымов, а для перемещения по направляющим в обжиговой печи - тремя парами роликов. Известная кассета не может быть применена в заявляемом комплексе для сушки и обжига кирпича, поскольку ни наличие рымов, ни опорные ролики не решают проблему надежного и бесперебойного транспортирования кассеты с кирпичом-сырцом по вертикальному каналу сушила. Кроме того, кассета выполнена из металлического уголка, а использование металлической кассеты при высоких температурах обжига кирпича является нежелательным, поскольку высокая температура обжига приведет к разрушению кассеты в объеме печи и, соответственно, к разрушению садки обжигаемых изделий. Вместе с тем, конструкция кассеты не предусматривает возможности механизации и автоматизации выгрузки из нее изделий при формировании садки кирпича в обжиговом канале.

Известен механизм укладки кирпичей, задействованный в линии для производства кирпича (см. SU 1335477, МПК В28В 15/00, опубл. 07.09.87) и обеспечивающий перемещение кирпичей с накопительного транспортера, идущего от устройства формования кирпича-сырца, на полки сушильных тележек. Механизм укладки состоит из соединенных с приводом бесконечных цепей (т.е. замкнутого цепного транспортера), закрепленных на цепях ползунов, над которыми размещены параллельные полосы, имеющие возможность возвратно-поступательного перемещения и вхождения в направляющие сушильной тележки. При этом механизм снабжен приспособлением для подъема полос до уровня плоскости накопительного транспортера. На кирпичи, размещенные на упомянутых полосах, при их укладки в сушильную тележку посредством перемещения этих полос дополнительно воздействует толкатель, снабженный приводом его движения.

Известен также укладчик кирпича-сырца, входящий в состав оборудования технологической линии формования, сушки и садки керамических изделий (см. RU 2087309, МПК В28В 15/00, опубл. 20.08.97), характеризующийся наличием подъемного стола, принимающего сырые изделия от пресса, наличием конвейера раздвижки изделия и конвейера подачи сушильных рамок, которые кинематически связаны между собой, с приводом подъемного стола и с роликами, транспортирующими сушильную рамку, заполненную кирпичом-сырцом.

Выше охарактеризованные устройства для укладки кирпича-сырца предназначены для заполнения сушильных рамок, используемых в сушилах с вагонетками или тележками, транспортирующими рамки с изделиями в процессе их сушки. Заявляемый комплекс для сушки и обжига кирпича характеризуется тем, что транспортировка изделий в процессе сушки и загрузки обжигового канала производится в кассетах оригинальной конструкции. Заполнение этих кассет не может быть осуществлено известными и описанными выше механизмами, что послужило причиной для создания новой конструкции автомата- укладчика кирпича-сырца.

В качестве прототипа для технического решения заявляемого автомата-укладчика принято решение автомата-укладчика кирпича на сушильные рамы (см. авт. св-во №980992, МПК В28В 13/00, опубл. 15.12.82), содержащего продольный ленточный транспортер, перемещающий кирпич-сырец от пресса, перекладчик изделий, передающий скомплектованную строку кирпича-сырца на поперечный транспортер, несущий рамы для укладки кирпича-сырца. Поперечный транспортер переносит рамы с кирпичом-сырцом в подъемник-накопитель, где заполненная рама снимается с транспортера и передается далее по технологической цепочке, а поперечный транспортер освобождается для повторения цикла.

Принятый за прототип автомат-укладчик, также как и приведенные выше аналоги, не может быть использован в заявляемом комплексе для сушки и обжига, поскольку конструктивно не может быть сопряжен с другим оборудованием этого комплекса.

Аналогичная проблема имеет место и в отношении автомата-садчика.

Известно устройство для термической обработки кирпича (см. RU 2052747, МПК F27B 1/00, опубл. 30.09.92), в котором обжиговый канал выполнен вертикальным, с перемещением кирпича сверху вниз, при этом формирование садки изделий осуществляется с помощью загрузочного приспособления, конструкция которого не раскрыта в указанном патенте.

Известно решение шахтной печи изобретателя Н.К.Качко (см. RU 2008593, МПК F27В 1/00, опубл. 28.02.94), загрузка в которую осуществляется посредством секций-вагонеток с решетчатыми поддонами, которые могут быть выполнены, в частности, в виде закрепленных в стенке секции-вагонетки совокупности стержней. При этом секции-вагонетки выполнены с колесами и установка их в проем шахты осуществляется перемещением секций-вагонеток по рельсовым путям.

Как было отмечено выше, известные решения автомата-садчика не могут быть задействованы при работе заявляемого комплекса сушки и обжига по причине их несовместимости с оборудованием комплекса и, в частности, несовместимости с конструкцией кассеты, посредством которой осуществляется в заявляемом комплексе перемещение кирпича-сырца.

В качестве прототипа заявляемого автомата-садчика принято решение манипулятора, задействованного в линии для изготовления кирпичей (см. RU 2054354, МПК В65В 15/00, опубл. 20.02.96) и осуществляющего следующие операции: формирование блока кирпичей, подъем кирпичей на уровень верхнего проема обжигового канала и опускание этого блока кирпичей на установленную в обжиговом канале тележку. Указанный манипулятор содержит корпус с приводом его возвратно-поступательного перемещения по подвесному рельсу, механизм захвата блока изделий с приводом его опускания и подъема и с захватным узлом, включающим систему рычагов с горизонтальной балкой и гидроцилиндр перемещения этих рычагов.

В качестве прототипа заявляемого сушила принято решение этого устройства, описанное в статье «Линия обжига кирпича ШЛ-320», опубл. в журнале «Строительные материалы», №3, 2003, стр.30. Известное сушило представляет собой вертикальный канал с механизмами подъема кассет, заполненных кирпичом-сырцом. Механизмы подъема в известном сушиле установлены на нескольких уровнях, что обеспечивает независимость движения кассет по высоте сушила. Однако механизм подъема кассет в известном сушиле не достаточно надежны для работы с кассетами заявляемой конструкции.

В качестве прототипа накопителя пустых кассет принята конструкция накопителя, также раскрытая в статье «Линия обжига кирпича ШЛ-320», опубл. в журнале «Строительные материалы», №3, 2003, стр.30. Известный накопитель представляет собой вертикальный канал с механизмами опускания кассет, которые разнесены по вертикали канала. Недостатком известного накопителя является невысокая надежность работы механизмов опускания кассет, что может привести к аварийности работы комплекса и прерыванию цикла движения кассеты.

Раскрытие изобретения

Заявляемая группа изобретений направлена на создание автоматизированного комплекса оборудования для сушки и обжига кирпича с вертикальным расположением сушильного, обжигового каналов и канала для перемещения пустых кассет. В таком комплексе достигнута максимальная организация всего производственного процесса сушки и обжига с минимальным для этой отрасли использованием производственных площадей. Техническим результатом, на достижение которого направлена заявляемая группа изобретений, является возможность повышения степени автоматизации и механизации как комплекса в целом, так и составных его частей и повышение надежности их работы за счет того, что на всех технологических участках комплекса имеет место сопряженность оборудования комплекса с конструкцией кассеты для транспортировки кирпича-сырца. Указанный технический результат позволяет получить комплекс для сушки и обжига кирпича с замкнутым циклом движения кассет, при котором подъем кассет с нижнего уровня комплекса, где происходит их загрузка кирпичом-сырцом, на верхний уровень комплекса, т.е. к загрузочному проему вертикальной обжиговой печи, совмещен с процессом сушки изделий, причем кассеты возвращаются в накопитель на том же верхнем уровне комплекса, а на конвейер, для перемещения под загрузку, устанавливается кассета, находящаяся в накопителе на нижнем уровне. При этом комплекс и входящее в его состав оборудование характеризуются высокой надежностью при эксплуатации, высокой производительностью за счет исключения холостых пробегов исполнительных механизмов и за счет минимального количества совершаемых действий, в частности, при формовании садки в обжиговом канале. Комплекс характеризуется синхронной работой всех механизмов и возможностью регулирования движения кассет в зависимости от работы обжигового канала.

Вышеуказанный технический результат получен благодаря тому что в комплексе для сушки и обжига кирпича с его транспортировкой в кассетах, содержащем вертикальные, рядом и параллельно расположенные обжиговый канал, канал сушила и шахту накопителя пустых кассет, установленный под упомянутыми накопителем и сушилом конвейер, несущий кассеты от шахты накопителя до канала сушила, автомат-укладчик, заполняющий кирпичом-сырцом кассеты в процессе их перемещения вышеупомянутым конвейером, и установленный над каналами с возможностью горизонтального возвратно-поступательного перемещения автомат-садчик, снабженный механизмом захвата кассеты и переносящий кассеты с кирпичом к обжиговому каналу и пустые кассеты к накопителю, при этом шахта накопителя выполнена с механизмом опускания пустых кассет, канал сушила - с механизмами подъема заполненных кирпичом-сырцом кассет, обжиговый канал - со снижателем садки кирпича, связанным транспортером с механизмом выгрузки готовых изделий, согласно заявляемому изобретению кассета содержит ячейки, донная часть которых выполнена с частичным ее перекрытием в виде параллельных стержней, пропущенных под рядами ячеек и смонтированных с возможностью их перемещения к параллельным им перегородкам и возврата в исходное положение, а автомат-садчик снабжен механизмом выгрузки кирпичей из кассеты в объем обжигового канала, воздействующим на параллельные стержни кассеты и отводящим их к ее перегородкам, при одновременном удержании кассеты механизмом захвата.

Поставленная задача решена также тем, что предназначенная для использования в вышеуказанном комплексе кассета для транспортировки кирпича в процессе его сушки и обжига, содержащая прямоугольный корпус, разделенный взаимно перпендикулярными перегородками на сквозные, с частичным перекрытием донной части ячейки для размещения в них кирпичей, и снабженная выступающими за стенки корпуса держателями для ее захвата при транспортировке, согласно заявляемому изобретению выполнена таким образом, что донная часть ячеек частично перекрыта параллельными стержнями, пропущенными под рядами ячеек, ограниченными перегородками, которые параллельны стержням, и пропущенными под перегородками, которые являются перпендикулярными упомянутым стержням. При этом стержни смонтированы с возможностью их перемещения к параллельным им перегородкам и возврата в исходное положение, т.е. стержни выполнены и установлены с возможностью их отвода из зоны ячейки к перегородкам, которые являются им параллельными, и обратного возвращения в исходное положение. Чтобы обеспечить упомянутое перемещение стержней и их возврат, при конкретной реализации заявляемого решения, стержни концевыми частями свободно установлены в выполненных на двух противоположных стенках корпуса удлиненных прорезях (отверстиях), при этом концы стержней выходят за пределы корпуса. Удлиненные прорези в стенках корпуса исполнены таким образом, что один край каждой прорези размещен вблизи места закрепления на этой стенке корпуса, близлежащей к прорези перегородки, параллельной упомянутым стержням. Это обеспечивает возможность сдвига вдоль прорези конца установленного в ней стержня, что в совокупности с аналогичным перемещением другого конца стержня обеспечивает сдвиг стержня из зоны ячейки к ее краю, т.е. к перегородке и, соответственно, обеспечивает возможность выгрузки кирпича-сырца через дно кассеты. Под каждым рядом ячеек, ограниченным параллельными стержням перегородками, достаточно пропустить пару стержней, разнесенных между собой со смещением одного стержня к одной из упомянутых перегородок, а другого стержня к другой. Является предпочтительным выполнить удлиненные прорези с ориентацией под углом их продольной оси к продольному краю стенки корпуса таким образом, чтобы край прорези, обращенный к перегородке, был приподнят относительно второго края, приближенного к донной части кассеты. В этом случае в совокупности с выполнением стержней в поперечном сечении круглыми обеспечивается свободное их перемещение вниз под своим собственным весом, а следовательно, обеспечивается самопроизвольный возврат стержней кассеты в исходное положение после выгрузки из кассеты кирпичей посредством автомата-садчика. Вместе с тем, целесообразно связать концевые части парных стержней между собой пружинами, которые гарантированно будут возвращать стержни в положение, когда они частично перекрывают донную часть ячейки, т.е. пружины будут возвращать стержни кассеты в исходное состояние после выгрузки из нее кирпича-сырца.

Также является предпочтительным изготовить кассету с перегородками, выполненными согнутыми из листового материала и установленными линией перегиба вверх. При этом перегородки, параллельные стержням, могут быть выполнены увеличенными по ширине и установлены таким образом, что приближенные к перегородкам края удлиненных прорезей будут расположены внутри перегородки, обеспечивая возможность захода внутрь перегородки стержней при перемещении их концов вдоль прорезей.

Держатели кассеты, представляющие собой удлиненные выступы, технологически более целесообразно выполнить в виде консольных валиков.

Поставленная задача решена и вышеуказанный технический результат достигнут также тем, что в автомате-укладчике, содержащем продольный транспортер для подачи укладываемых изделий, несущий кассеты конвейер, поперечный транспортер и перекладчик изделий с продольного транспортера на поперечный транспортер, согласно заявляемому изобретению продольный транспортер смонтирован параллельно несущему кассеты конвейеру, проходящему под поперечным транспортером, выполненным в виде бесконечной, совершающей шаговое движение цепи, снабженной закрепленными на ее звеньях лопатками, выполненными с возможностью толкающего воздействия на торец кирпича-сырца, и размещенного под цепью рольганга, представляющего собой совокупность свободно вращающихся роликов, смонтированных на верхних плоскостях тумб, выполненных на поверхности траверсы, установленной с возможностью вертикального возвратно-поступательного перемещения, при котором в верхнем положении траверсы рольганг размещен на одном уровне с продольным транспортером, а в нижнем положении траверсы - под кассетой. Тумбы на поверхности траверсы имеют в поперечном сечении размер, обеспечивающий свободное их прохождение в ячейки кассеты.

При конкретной реализации изобретения автомат-укладчик снабжен упором, останавливающим изделия на уровне поперечного транспортера, при этом перекладчик изделий выполнен в виде толкателя, установленного вблизи упора и с возможностью воздействия на изделие в направление вдоль поперечного транспортера.

В предпочтительном варианте исполнения заявляемого изобретения конвейер, несущий кассеты, выполнен в виде двух, параллельно размещенных, замкнутых цепей, каждая из которых растянута между ведущей и ведомой звездочками, при этом ведущие звездочки упомянутых цепей установлены на один ведущий вал. На цепях периодически закреплены гнезда для установки в них держателей кассеты, служащих для ее захвата при транспортировке. Установка ведущих звездочек на один вал обеспечит синхронность движения ветвей конвейера, который будет являться надежным и достаточно простым в изготовлении и эксплуатации. Кроме того, такой конструкцией решена задача установки на конвейер кассеты.

Также предпочтительным является реализация продольного транспортера в виде двух установленных с двух сторон несущего кассеты конвейера приводных рольгангов, приводящихся в движение поочередно, при этом автомат-укладчик необходимо снабдить двумя упорами, останавливающими кирпич-сырец на каждом рольганге на уровне поперечного транспортера, и двумя толкателями, установленными каждый вблизи одного из упоров и переводящими кирпич-сырец с соответствующего рольганга на поперечный транспортер. Это дает возможность осуществлять в одном процессе сушки и обжига обработку разного вида кирпичей, например в общий поток обычного кирпича можно включить фигурный кирпич, предназначенный для лицевой отделки.

Достигаемый технический результат получен и за счет нижеизложенного исполнения автомата-садчика.

Заявляемый автомат-садчик, предназначенный для использования в выше описанном комплексе для сушки и обжига в совокупности с кассетой заявляемой конструкции, содержит корпус рамной конструкции с приводом его горизонтального возвратно-поступательного перемещения по подвесному рельсу и смонтированный на корпусе исполнительный механизм, т.е. механизм захвата, подъема и опускания кассеты с кирпичом-сырцом. Исполнительный механизм включает узел захватов в виде рамы с установленными на ней зажимными элементами, связанными с приводом их движения, и привод вертикального возвратно-поступательного перемещения узла захватов, т.е. упомянутой рамы с зажимными элементами. Согласно заявляемому изобретению зажимные элементы узла захватов размещены на противоположных сторонах рамы с возможностью охвата держателей выше охарактеризованной кассеты. При реализации решения зажимные элементы выполнены в виде парно скомплектованных рычагов, причем из пары рычагов, по меньшей мере, один установлен шарнирно и связан с приводом его поворота. Вместе с тем, согласно заявляемому изобретению автомат-садчик снабжен механизмом выгрузки кирпича из кассеты, смонтированным на исполнительном механизме и включающим разводящие толкатели, воздействующие на параллельные стержни кассеты и отводящие их к краям ячеек, т.е. к перегородкам кассеты, которые являются параллельными упомянутым стержням. Разводящие толкатели механизма выгрузки скомплектованы попарно в соответствии с рядами ячеек кассеты и связаны с приводом, обеспечивающим в каждой паре их противонаправленное перемещение с возвратом разводящих толкателей в исходное положение по завершению процесса выгрузки из кассеты кирпича-сырца. При осуществлении изобретения толкатели выполнены на двух штангах. Каждая штанга связана с одной из сторон рамы узла захватов, причем именно с той стороной, на которой размещены зажимающие элементы. Для оптимального решения привода движения разводящих толкателей является целесообразным выполнить каждую штангу из двух пластин, смонтированных с возможностью взаимного продольного перемещения посредством рычажного механизма, связанного с приводом, в качестве которого возможно применение пневмоцилиндра. При этом разводящие толкатели разнесены по упомянутым пластинам таким образом, что в каждой паре один разводящий толкатель жестко закреплен на одной пластине, а другой - на второй пластине. Перемещение пластин относительно друг друга в одну сторону обеспечит сближение толкателей. А при перемещении пластин относительно друг друга в обратном направлении предопределит перемещение толкателей в противоположном направлении.

Поскольку штанги, несущие толкатели, связаны с рамой, несущей зажимные элементы, то есть механизм выгрузки и исполнительный механизм представляют собой единый блок, то привод их вертикально-возвратного перемещения также может быть выполнен в виде единого и для исполнительного механизма, и для механизма выгрузки. Является предпочтительным при реализации автомата-садчика привод вертикального возвратно-поступательного перемещения исполнительного механизма и связанного с ним механизма выгрузки выполнить в виде пневмоцилиндра, а корпус автомата-садчика - с направляющими для вертикального возвратно-поступательного перемещение упомянутых механизмов, снабженных опорными роликами, контактирующими с направляющими корпуса.

Кроме того, привод поворота рычагов (зажимных элементов) рационально выполнить в виде пневмоцилиндров, и через рычажный механизм привязать к этим пневмоцилиндрам планки штанг разводящих толкателей.

Для более надежного захвата кассеты является желательным, хотя бы один в паре рычаг выполнить с выемкой для охвата держателя кассеты по его поперечному сечению.

Решение поставленной задачи и достигаемый технический результат, наряду с вышеизложенным, обусловлены заявляемой конструкцией сушила, предназначенного для использования в вышеописанном комплексе для сушки и обжига кирпича. Сушило содержит вертикальный канал, разделенный по вертикали на модули, и установленные на уровнях, соответствующих каждому модулю, механизмы подъема кассет. Согласно заявляемому изобретению механизмы подъема кассет в канале сушила включают установленные в каждом модуле канала подъемники. Каждый подъемник состоит из двух, смонтированных на противоположных сторонах канала с возможностью вертикального возвратно-поступательного перемещения вертикально ориентированных рам, снабженных вертикальными рядами упоров-«собачек», т.е. упоров, пропускающих кассеты при их подъеме и удерживающих их снизу. Канал сушила снабжен вертикальными стойками, которые размещены в угловых зонах канала и образуют неподвижные рамы. Эти вертикальные стойки также снабжены вертикальными рядами упоров-«собачек», удерживающих кассеты снизу и не препятствующих их свободному перемещению вверх. Рамы каждого подъемника связаны с приводом, обеспечивающим их синхронное движение. Привод синхронного движения рам каждого подъемника выполнен в виде системы тросов и единого для двух рам этого подъемника барабана, связанного с электродвигателем, установленным на уровне соответствующего модуля, т.е. модуля, где установлен этот подъемник.

Причем рамы подъемников, находящихся на одной стенке канала и в сопряженных модулях, разнесены между собой с возможностью захода рамы одного подъемника между вертикальными элементами рамы другого подъемника, размещенного в сопряженном модуле.

Вместе с тем, торцовые стороны вертикальных стоек, т.е. неподвижной рамы, использованы в качестве направляющих для подъемников. Для этого стойки снабжены опорными роликами, взаимодействующими с контактной дорожкой, выполненной на тыльной стороне вертикальных элементов рам, составляющих упомянутые подъемники. Кроме того, приводы подъемников, установленных в смежных модулях, разнесены по высоте канала, т.е. по высоте сушила, и размещены по разным его сторонам.

Накопитель кассет, предназначенный для использования в заявляемом комплексе, также характеризуется особенностями, обеспечивающими получение вышеуказанного технического результата. Накопитель содержит вертикальную шахту с механизмом опускания кассет, который выполнен в виде установленных на противоположных сторонах шахты и друг против друга двух подвижных тележек, снабженных элементами для удержания кассет. Тележки связаны с приводом их синхронного и вертикального возвратно-поступательного перемещения в направляющих, жестко закрепленных на внутренних стенках шахты, при этом накопитель снабжен смонтированным под шахтой подъемником кассет. Контакт тележек с направляющими осуществлен посредством закрепленных на тележках с двух ее сторон опорных роликов, при этом каждая тележка перемещается по двум направляющим. Привод каждой тележки выполнен в виде замкнутой цепи, при этом ведущие звездочки цепей тележек установлены на одном приводном валу, связанном с двигателем, что обеспечивает синхронность их перемещения.

Элементы для удержания кассет на подвижных тележках выполнены в виде подпружиненных поворотных упоров, устанавливаемых в рабочее положение посредством поворотных планок и от неподвижных упоров, выполненных в стенках шахты в верхней ее части. В нижней части шахты выполнены выдвижные упоры, предназначенные для удержания столба кассет.

Для высвобождения нижней кассеты при ее установке на конвейер для транспортировки к автомату-укладчику столб кассет приподнимается подъемником кассет, который выполнен в виде стола с винтовым приводом.

Заявляемая группа изобретений соответствует требованию единства изобретения, поскольку представляет собой решение комплекса технологического оборудования (комплекс для сушки и обжига кирпича) и предназначенных для использования в этом комплексе устройств, а именно конструктивное решение кассеты для укладки и транспортировки кирпича при его сушке и обжиге в заявленном комплексе, автомат-укладчик, заполняющий кассеты кирпичом-сырцом, сушило, обеспечивающее сушку уложенного в кассеты кирпича-сырца с одновременной транспортировкой заполненных кирпичом-сырцом кассет наверх, где посредством автомата-садчика кассета с высушенным кирпичом транспортируется к обжиговому каналу, а пустая - к накопителю, посредством которого кассеты опускаются вниз, чем замыкается их круг движения.

Перечень чертежей

Сущность заявляемой группы изобретений поясняется чертежами, на которых изображено:

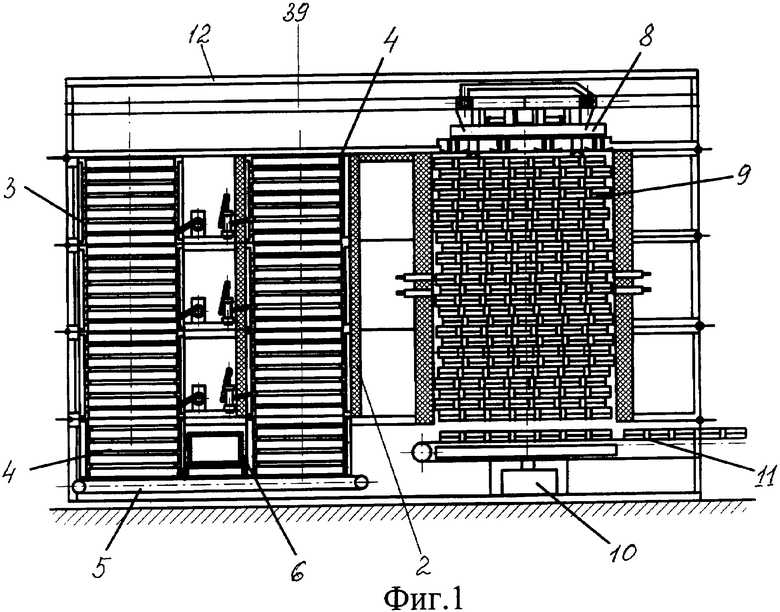

Фиг.1 - схематично общий вид комплекса для сушки и обжига кирпича;

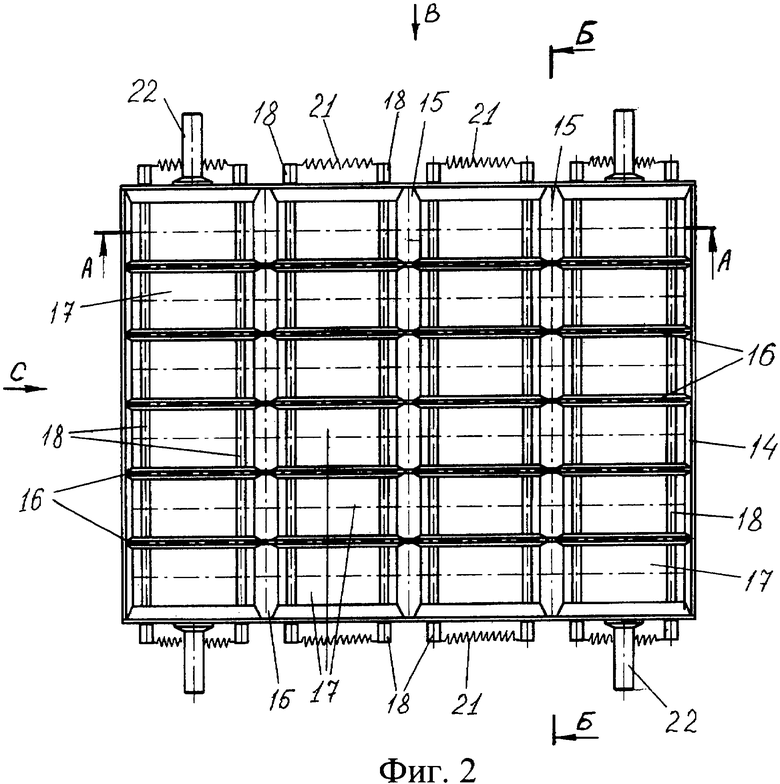

Фиг.2 - вид кассеты в плане;

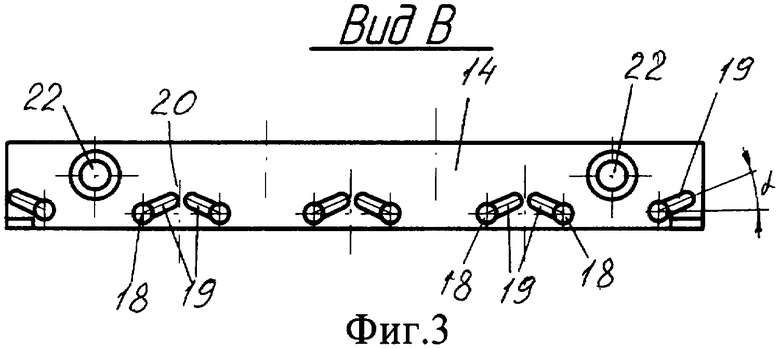

Фиг.3 - вид В на фиг.2;

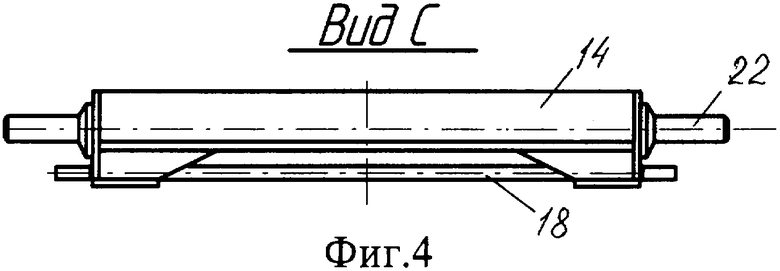

Фиг.4 - вид С на фиг.2;

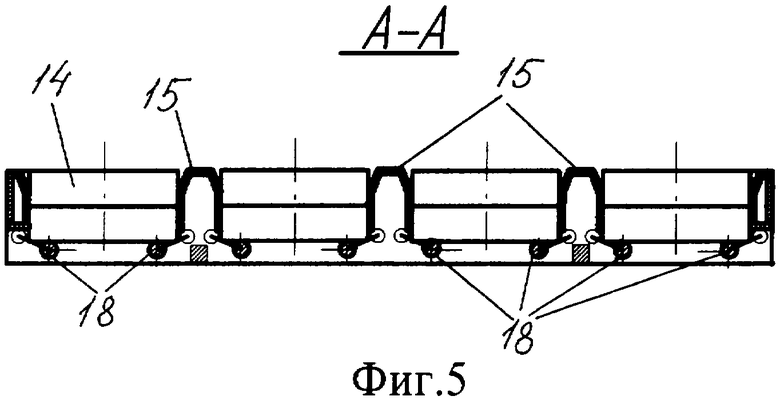

Фиг.5 - сечение А-А на фиг.2;

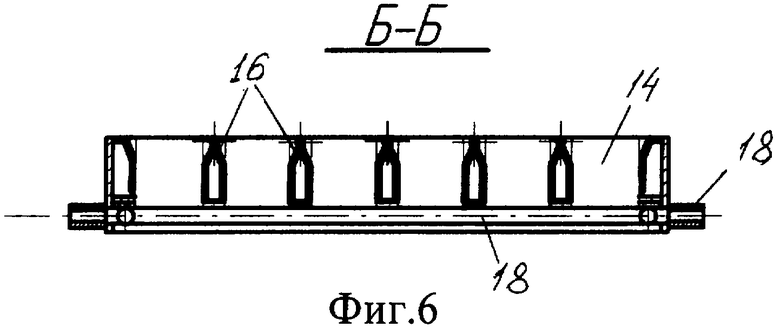

Фиг.6 - сечение Б-Б на фиг.2;

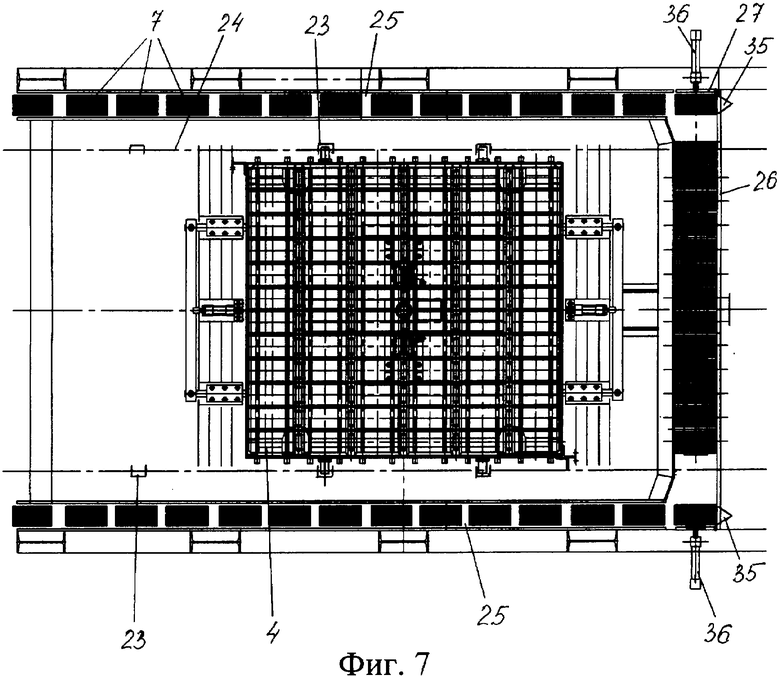

Фиг.7 - схематично автомат-укладчик, вид в плане;

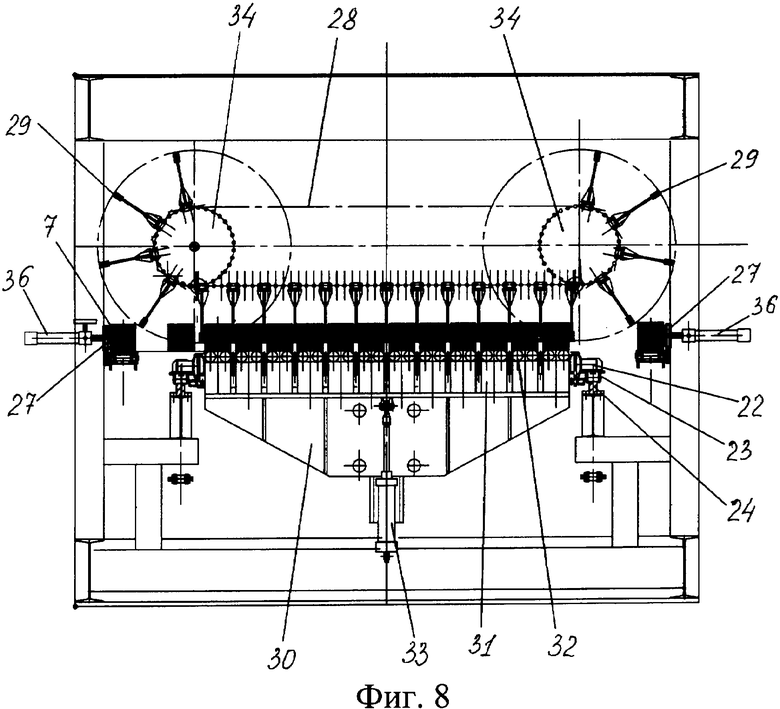

Фиг.8 - схематично поперечный транспортер автомата-укладчика, траверса в верхнем положении при комплектовании ряда кирпича-сырца;

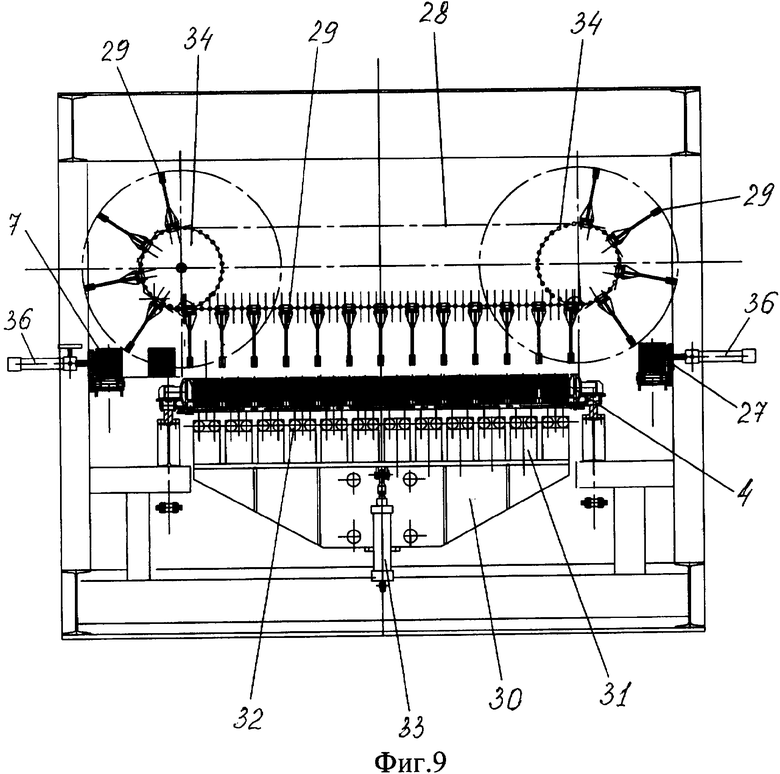

Фиг.9 - то же, траверса в нижнем положении при укладке ряда кирпича-сырца в кассету;

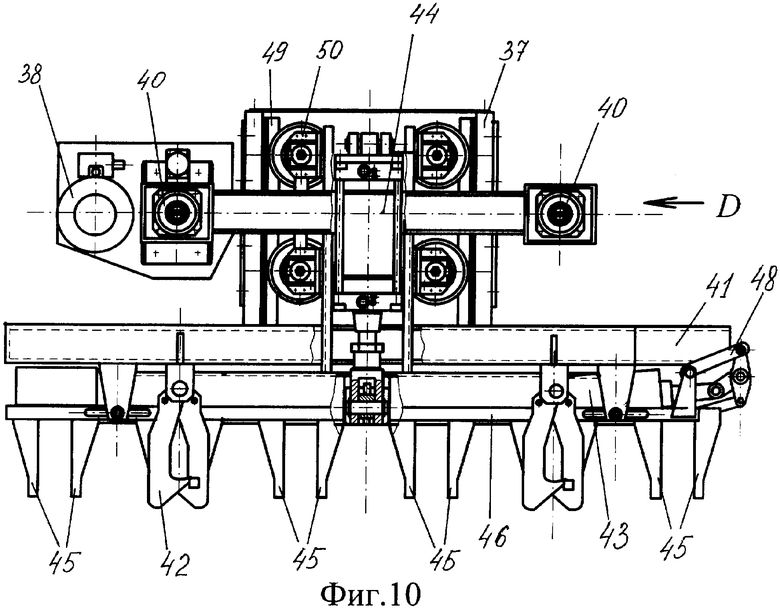

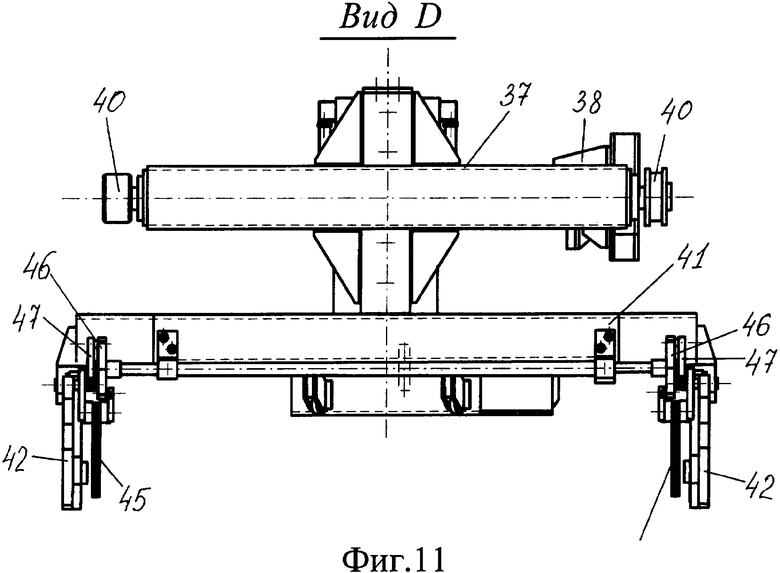

Фиг.10 - общий вид автомата-садчика с частичным поперечным разрезом;

Фиг.11 - вид D на фиг.10;

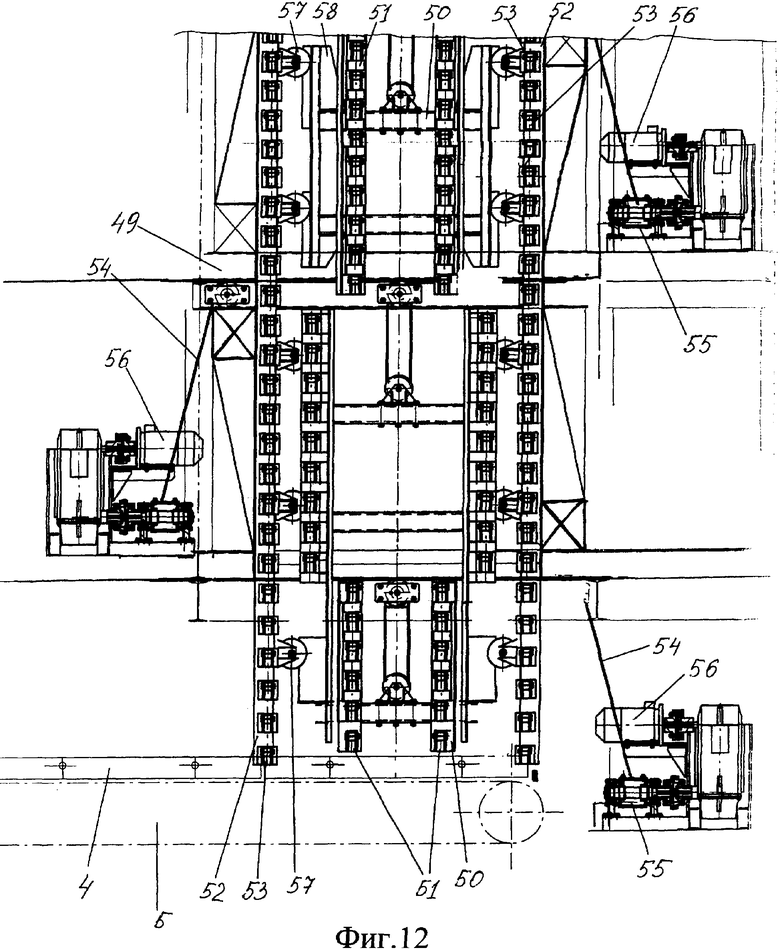

Фиг.12 - схематично вид сушила, модули на нижних уровнях, продольный разрез;

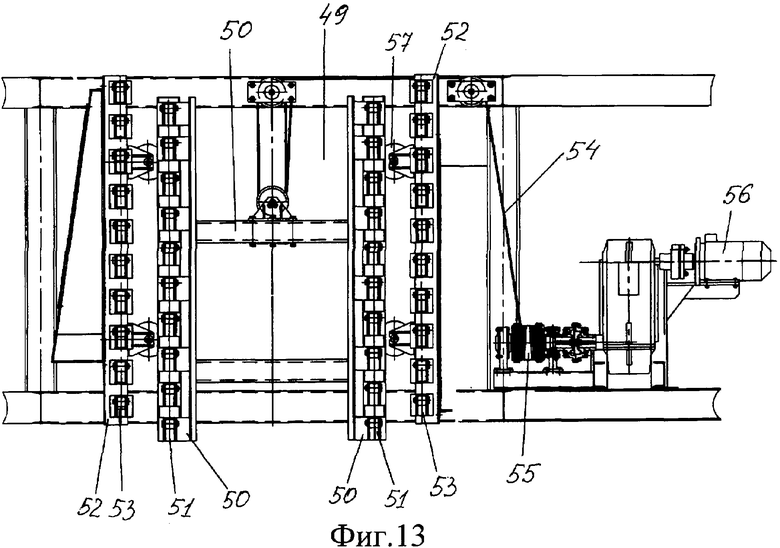

Фиг.13 - схематично один модуль сушила, продольный разрез;

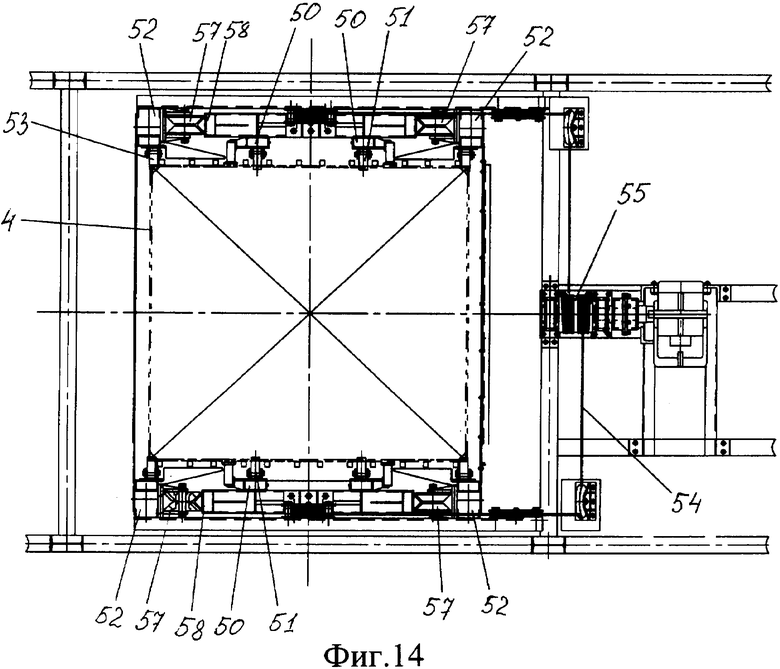

Фиг.14 - схематично сушило в поперечном разрезе;

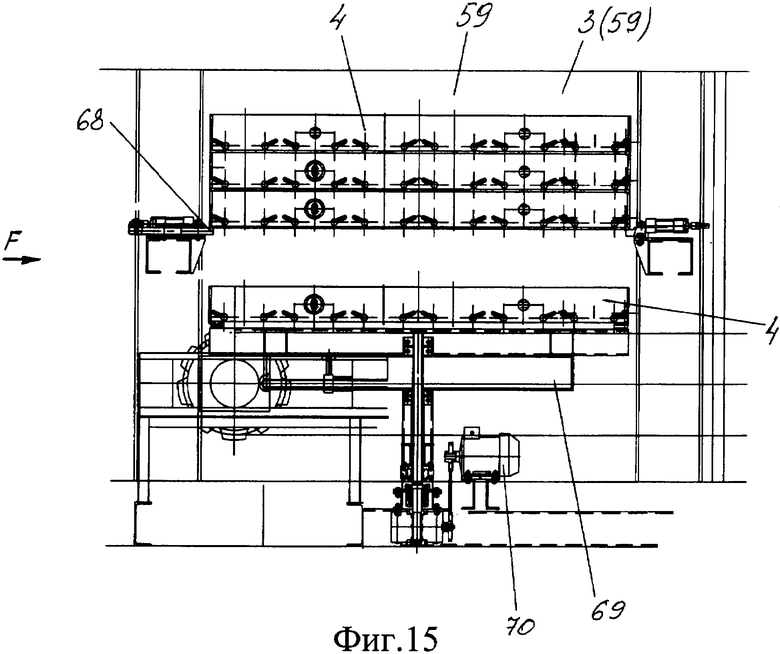

Фиг.15 - схематично нижняя часть канала накопителя кассет и подъемник столба кассет;

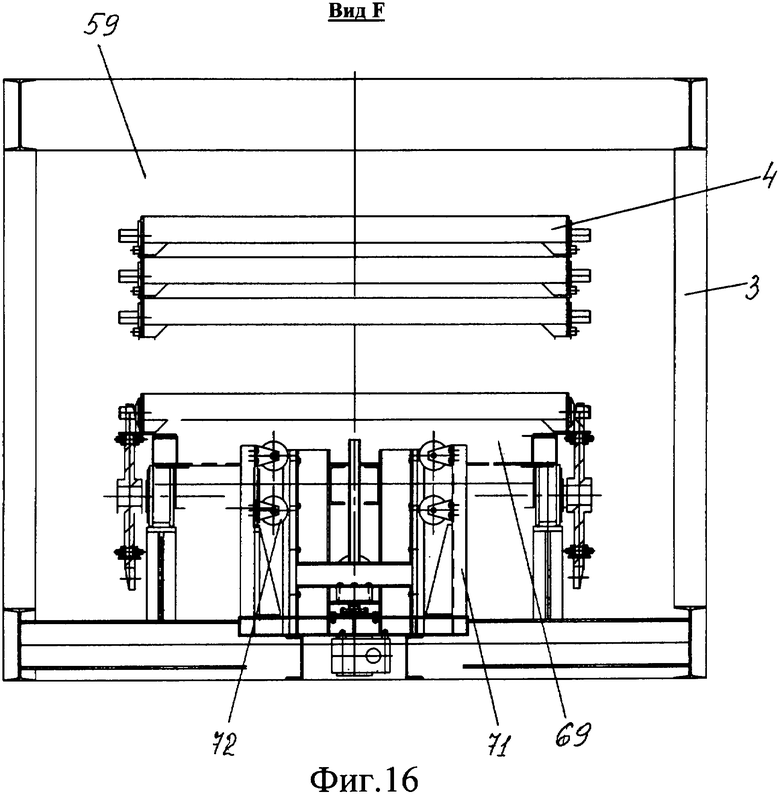

Фиг.16 - вид F на фиг.15;

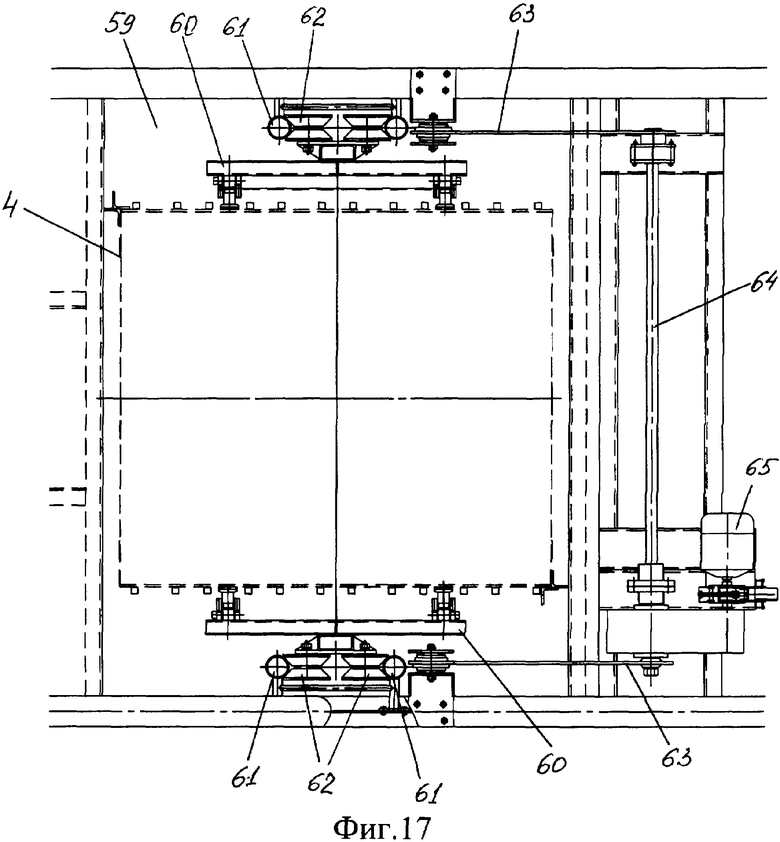

Фиг.17 - схематично накопитель кассет, вид сверху;

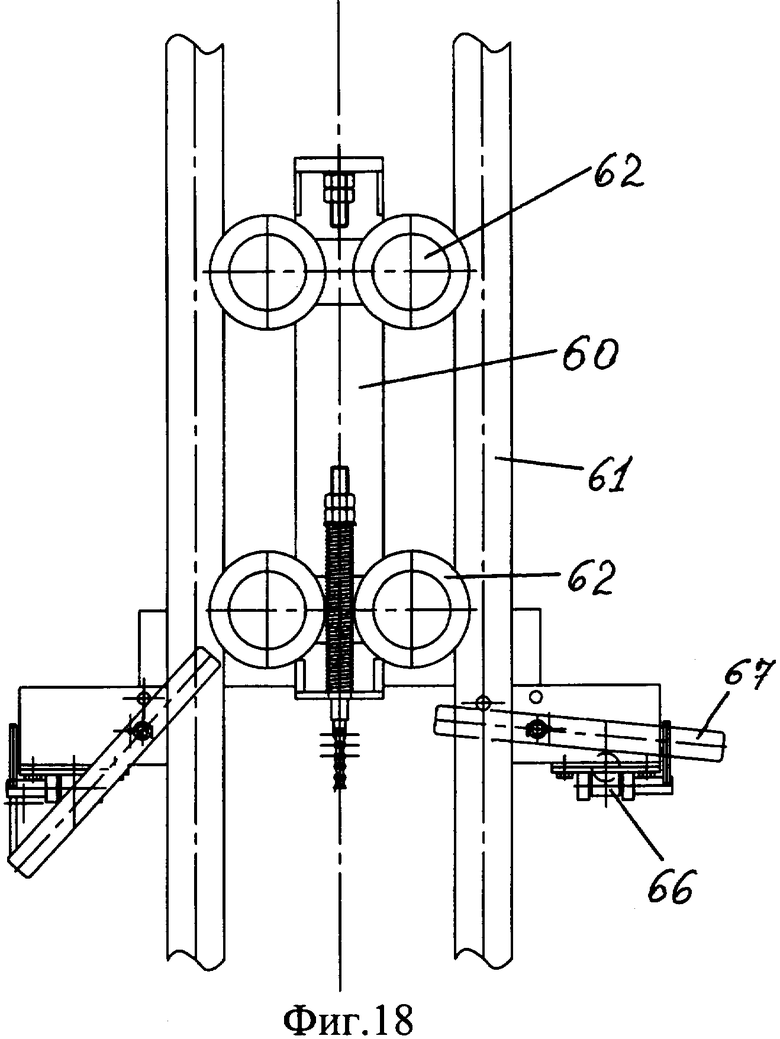

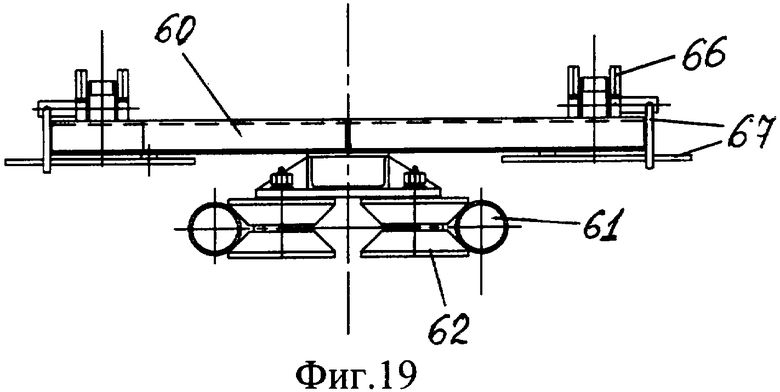

Фиг.18 - схематично вид тележки накопителя пустых кассет, установленной в направляющих;

Фиг.19 - то же, вид сверху.

Осуществление изобретения

Комплекс для сушки и обжига кирпича (см. фиг.1) включает вертикальные и рядом расположенные обжиговый канал 1, канал сушила 2 и шахту накопителя 3 пустых кассет 4. Под накопителем 3 и сушилом 2 установлен конвейер 5, несущий кассеты 4 от шахты накопителя 3 до канала сушила 2. Между накопителем 3 и сушилом 2 и над несущим кассеты 4 конвейером 5 смонтирован автомат-укладчик 6, заполняющий кирпичом-сырцом 7 кассеты 4 в процессе их вышеупомянутого перемещения конвейером 5. Над сушилом 2, обжиговым каналом 1 и шахтой накопителя 3 установлен автомат-садчик 8, выполненный с возможностью горизонтального возвратно-поступательного перемещения, в процессе которого он переносит кассеты 4 с высушенным кирпичом от канала сушила 2 к обжиговому каналу 1, а после разгрузки упомянутого кирпича в садку 9 обжигового канала 1 возвращает пустые кассеты 4 в шахту накопителя 3. Шахта накопителя 3 выполнена с механизмом опускания кассет 4 в нижнюю часть заявляемого комплекса, а канал сушила 2 выполнен с механизмами подъема заполненных кирпичом-сырцом 7 кассет 4, при этом упомянутые механизмы будут раскрыты далее при описании заявляемых решений накопителя кассет и сушила. Обжиговый канал 1 снабжен снижателем 10 садки 9 обжигаемого кирпича, связанным транспортером 11 с механизмом вывода из комплекса готовых изделий (не показан), при этом садка, снижатель садки и механизм вывода готовых изделий могут быть реализованы известными решениями и в данной заявке не конкретизируются. Все оборудование комплекса смонтировано на сборной металлоконструкции 12, собранной из модулей-этажей 13.

Ниже представлено описание основного оборудования, составляющего комплекс для сушки и обжига, и его работа.

Кассета 4, предназначенная для транспортировки кирпича в процессе его сушки и обжига, имеет прямоугольный, коробчатый корпус 14, выполненный из металла. Внутренний объем корпуса разделен взаимно перпендикулярными перегородками 15 и 16 на продольные и поперечные ряды ячеек, и в итоге такого разделения кассета представляет собой совокупность сквозных ячеек 17, предназначенных для размещения в них кирпича-сырца 7. Для удержания кирпича-сырца 7 донные части ячеек 17 частично перекрыты параллельными стержнями 18. Стержни 18 пропущены под поперечными рядами ячеек 17, при этом они проходят под перегородками 16 и являются параллельными перегородкам 15 кассеты 4. Стержни 18 смонтированы с возможностью их перемещения (отвода) к параллельным (в том числе параллельным относительно стержней 18) перегородкам 15 и с возможностью возврата в исходное положение, при котором они частично перекрывают дно ячеек 17. С целью обеспечения такого перемещения стержни 18 концевыми частями свободно установлены в удлиненные прорези 19 (сквозные продольные отверстия), выполненные на двух противолежащих стенках корпуса 14 кассеты 4. Выполнение прорезей 19 удлиненными обеспечивает параллельное относительно друг друга перемещение стержней 18 в пределах длины этих прорезей. Под каждым поперечным рядом ячеек 17 (т.е. рядом ячеек, который ограничен параллельными стержням 18 перегородками 15) размещена пара стержней 18, при этом один стержень смещен к одной перегородке, а второй - к другой. В результате одна пара стержней 18 поддерживает под постельную часть кирпичи, размещенные в ячейках этого ряда. Удлиненные прорези 19 выполнены в стенках корпуса 14 с ориентацией их продольной оси под углом α к продольному краю стенки корпуса (т.е. продольная ось отверстия имеет наклон (угол) к продольному краю стенки) α таким образом, что один край прорези 19, размещенный вблизи линии 20, т.е. вблизи места закрепления перегородки 15, приподнят относительно второго края этой прорези, приближенного к донной части кассеты. При этом стержни 18 выполнены круглыми в поперечном сечении. Такое решение прорезей и форма стержней обеспечивают их самоустановку после выгрузки изделий, т.е. под действием собственного веса стержни 18 возвращаются в нижнюю часть прорезей 19, т.е. в исходное положение, частично перекрывающее донную часть ячеек. Для того чтобы возврат стержней 18 в исходное положение был гарантирован, выступающие за пределы корпуса 14 кассеты 4 концевые части стержней 18 в каждой паре связаны пружинами 21. Перегородки 15 и 16 кассеты 4 выполнены согнутыми из листового материала, т.е. в поперечном сечении имеют П-образный (с зауженной верхушкой) профиль. Установлены упомянутые перегородки линией перегиба вверх. Перегородки 15, параллельные стержням 18, выполнены увеличенными по ширине по сравнению с перегородками 16, и установлены таким образом, что приближенные к перегородкам 15 края удлиненных прорезей 19 расположены внутри перегородки 15, обеспечивая возможность захода внутрь перегородки 15 стержней 18 (см. фиг.5) при перемещении их концов вдоль удлиненных прорезей 19 в процессе раскрытия кассеты 4 и выгрузки из нее кирпича-сырца 7.

Держатели кассеты 4, предназначенные для захвата кассеты автоматом-садчиком 8 и обеспечивающие ориентацию кассеты 4 при ее транспортировании конвейером 5 при укладке кирпича-сырца 7 автоматом-укладчиком 6, выполнены в виде закрепленных на двух противоположных стенках корпуса 14 кассеты с внешней его стороны удлиненных выступов 22, которые имеют форму консольных валиков.

В заявляемом комплексе для сушки и обжига кирпича кассеты 4 находятся в шахте накопителя 3. Под этой шахтой накопителя 3 смонтирован подъемник столба кассет (на фиг.1 не показан; см. фиг.15), основной задачей которого является приподнять находящийся в накопителе столб кассет 4 для того, чтобы освободить нижнюю кассету, и опустить ее из шахты накопителя 3 на конвейер 5. При этом кассета 4 устанавливается консольными валиками 22 в гнезда 23, закрепленные на цепях 24 конвейера 5.

Конвейер 5 предназначен для перемещения кассет 4 от шахты накопителя 3 до канала сушила 2, причем в процессе этого перемещения автомат-укладчик 6 заполняет кассеты 4 кирпичом-сырцом 7. Упомянутый конвейер 5 представляет собой две параллельные нитки замкнутых цепей 24 (см. фиг.7), растянутых между двумя парами ведущих и ведомых звездочек (не показаны), причем ведущие звездочки смонтированы на один приводной вал (не показан), что обеспечивает синхронность движения вышеуказанных цепей конвейера 5.

Автомат-укладчик 6 предназначен для приема кирпича-сырца 7 и укладки его в кассеты 4, перемещаемые конвейером 5. Автомат-укладчик 6 включает смонтированный параллельно несущему кассеты 4 конвейеру 5 продольный транспортер 25, поперечный транспортер 26, под которым проходит конвейер 5, и толкатель 27. Продольный транспортер 25 подает кирпич-сырец 7 в зону укладки, по этому транспортеру кирпич-сырец 7 подается от формуемого пресса или от калибровщика, т.е. устройства для калибровки формы кирпича-сырца после его прессования (не показаны) в заявляемый комплекс сушки и обжига. Толкатель 27 переводит в нужный момент кирпич-сырец 7 с продольного транспортера 25 на поперечный транспортер 26. Продольный транспортер 25, обеспечивающий прием кирпича-сырца от пресса или от калибровщика, может быть выполнен в виде рольганга, работает он непрерывно, при этом приводится в движение посредством мотор-редуктора (не показан). Ориентация и укладка кирпича - сырца 7 осуществляется за пределами заявляемого комплекса, причем заявляемый комплекс сушки и обжига (кассеты, садка в обжиговой печи) рассчитан на то, что кирпич на рольганг укладывается попарно друг на друга (двойной кирпич). Продольный транспортер 25 может быть выполнен из двух ветвей: одна ветвь - с одной стороны конвейера 5 и, следовательно, кассеты 4, вторая ветвь - с другой. В этом случае на уровне поперечного транспортера 26 установлены два толкателя 27, а работа ветвей продольного транспортера 25 и толкателей 27 будет синхронизирована с работой поперечного транспортера 26 системой управления.

Поперечный транспортер 26 автомата-укладчика 6 состоит (см. фиг.8 и фиг.9) из замкнутой (бесконечной) цепи 28, выполненной с пластинами-толкателями 29, закрепленными на цепи с определенным шагом, соответствующим размеру кирпича-сырца 7, и из траверсы 30, выполненной с совокупностью тумб (выступов) 31, которые в поперечном сечении соразмерны ячейке кассеты (размер тумб 31 таков, что они свободно проходят через ячейки 17 кассеты 4). На верхней плоскости тумб 31 смонтированы ролики 32, формирующие на стороне траверсы 30, обращенной к замкнутой цепи 28, неприводной поперечный рольганг. Траверса 30 установлена с возможностью вертикального возвратно-поступательного перемещения в неподвижных вертикальных направляющих, взаимодействующих с закрепленными на траверсе роликами (не показаны), при этом движение траверсы может быть осуществлено посредством, например, пневмоцилиндра 33. Замкнутая цепь 28 поперечного транспортера натянута на звездочки 34: ведущую и ведомую, смонтированные на горизонтальных валах (не показаны), при этом привод цепи может быть осуществлен от серводвигателя (не показан), обеспечивающего шаговое движение цепи 28.

Продольный транспортер 25 автомата-укладчика 6 смонтирован над уровнем движения конвейера 5 и кассеты 4. Замкнутая цепь 28 поперечного транспортера 26 также смонтирована над конвейером 5, несущем кассету 4, причем эта цепь 28 смонтирована таким образом, чтобы рабочие части пластин-толкателей 29 были на уровне движения кирпича-сырца при его переходе с продольного транспортера 25 на рольганг траверсы 30. Смонтированные на тумбах 31 траверсы 30 ролики 32 при верхнем положении траверсы 30 должны быть на одном уровне с рабочей поверхностью продольного транспортера 25, при этом сама траверса 30 размещена под конвейером 5 и, соответственно, под кассетой 4. В зоне сопряжения поперечного 26 и продольного 25 транспортеров выполнен упор 35, останавливающий кирпич-сырец 7 на уровне поперечного транспортера и на уровне толкателя 27. Привод толкателя 27 выполнен в виде пневмоцилиндра 36.

Автомат-садчик 8 заявляемого комплекса для сушки и обжига выполняет следующие функции. Он осуществляет захват и подъем заполненных кирпичом-сырцом 7 кассет 4, поднятых по каналу сушила 2. Далее он переносит заполненные кирпичом-сырцом кассеты 4 из канала сушила 2 в зону обжигового канала 1 и осуществляет разгрузку этих кассет в объем обжигового канала 1 на верхний уровень садки 9 кирпича. После выгрузки кирпича-сырца из кассет 4 он переносит пустые кассеты в накопитель 3.

Автомат-садчик 8 содержит корпус 37, выполненный рамной конструкцией из металлопроката. На корпусе 37 смонтирован привод 38 горизонтального возвратно-поступательного перемещения автомата-садчика 8 по подвесным рельсам 39 (см. фиг.1), по которым автомат-садчик движется посредством колес 40. На металлоконструкции верхнего этажа комплекса по пути движения автомата-садчика 8 установлены пневмоцилиндры фиксации его положения (не показаны). Автомат-садчик в процессе горизонтального возвратно-поступательного перемещения имеет пять остановок: над шахтой накопителя 3, над каналом сушила 2, осуществляет промежуточную остановку между сушилом и обжиговым каналом 1, и два положения (для создания рисунка садки 9) автомат-садчик может занимать над обжиговым каналом 1.

На корпусе 37 автомата-садчика 8 смонтирован исполнительный механизм, обеспечивающий работу автомата-садчика и выполнение им вышеуказанных функций захвата, подъема и опускания кассет, и механизм выгрузки кирпича-сырца из кассеты.

Исполнительный механизм автомата-садчика включает узел захватов кассеты 4, выполненный в виде рамы 41 с шарнирно закрепленными на ней зажимными элементами 42, связанными с приводом их поворота, и привод вертикального перемещения исполнительного механизма. Зажимные элементы 42 узла захватов размещены на противоположных сторонах рамы 41 (см. фиг.10 и фиг.11) и разнесены между собой таким образом, чтобы была обеспечена возможность охвата этими зажимными элементами 42 держателей кассеты, т.е. консольных валиков 22 кассеты 4. Зажимные элементы 42, по сути, представляют собой попарно скомплектованные поворотные рычаги, при этом из пары рычагов, по меньшей мере, один должен быть установлен шарнирно и связан с приводом его поворота. В качестве привода поворота зажимных элементов 42 могут быть установленные на раме 41 этого механизма пневмоцилиндры 43. В качестве привода вертикального перемещения исполнительного механизма, в том числе узла захватов кассеты с зажимными элементами 42, может быть смонтированный на корпусе автомата-садчика пневмоцилиндр 44, шток которого жестко связан с рамой 41. С исполнительным механизмом связан механизм выгрузки кирпича из кассеты 4, который совместно с выше охарактеризованным исполнительным механизмом также совершает вертикальное возвратно-поступательное перемещение. Основными функциональными элементами механизма выгрузки кирпича из кассеты являются разводящие толкатели 45, воздействующие на параллельные стержни 18 кассеты 4 и отводящие их к краям ячеек 17, т.е. к перегородкам 15 кассеты. Разводящие толкатели 45 механизма выгрузки скомплектованы попарно в соответствии с поперечными рядами ячеек 17 кассеты 4 и связаны с приводом, обеспечивающим в каждой паре их противонаправленное перемещение и возврат разводящих толкателей в исходное положение по завершению процесса выгрузки из кассеты высушенного кирпича. Привод разводящих толкателей выполнен следующим образом. Толкатели 45 закреплены на двух составных штангах, каждая из которых связана с одной из сторон рамы 41 узла захватов, причем именно с той стороной, на которой размещены зажимные элементы 42. И одна, и другая штанги состоят из двух пластин 46 и 47, смонтированных с возможностью взаимного продольного перемещения посредством рычажного механизма 48, связанного с пневмоцилиндром (не показан). При этом разводящие толкатели 45 разнесены по длине упомянутых пластин таким образом, что в каждой паре один разводящий толкатель жестко закреплен на одной пластине, а другой - на второй пластине. Перемещение пластин 46 и 47 относительно друг друга обеспечит движение толкателей противонаправленно в тот момент, когда необходимо развести стержни кассеты в разные стороны и обеспечить тем самым выгрузку кирпича в садку обжигового канала, и, наоборот, сблизить разводящие толкатели между собой после завершения процесса выгрузки.

Сушило 2 предназначено для сушки кирпича-сырца и при этом осуществляет дополнительно следующие функции: последовательно поднимает кассеты 4 с кирпичом-сырцом с нижнего этажа на верхний (т.е. на уровень загружаемого проема обжигового канала) и при необходимости сглаживает разницу между количеством кассет, подаваемых снизу и перегружаемых вверху в обжиговый канал 1, т.е. служит буфером-накопителем между процессом формования и укладки кирпича-сырца и его обжигом. Сушило 2 содержит вертикальный канал 49, разделенный по вертикали на модули-этажи. В каждом модуле сушила установлены механизмы подъема кассет, содержащие подъемники и их приводы. Механизмы подъема кассет обеспечивают непрерывную работу печи, т.е. обеспечивают обязательное присутствие кассеты с кирпичом на верхней ступени сушила, в месте ее захвата автоматом-садчиком. Кроме того, механизмы сушила убирают заполненные кирпичом-сырцом 7 кассеты 4 с конвейера 5 автомата-укладчика, а по мере убытия кассет в объеме верхнего модуля продвигают нижние кассеты вверх.

Подъемник каждого модуля состоит из двух, смонтированных на противоположных сторонах канала 49 с возможностью вертикального возвратно-поступательного перемещения вертикально ориентированных рам 50, снабженных также вертикальными рядами упоров-«собачек» 51, т.е. упоров, пропускающих кассеты при их подъеме и удерживающих их снизу. Кроме того, канал 49 сушила снабжен вертикальными стойками, которые размещены в угловых зонах канала и образуют неподвижные рамы 52. Эти вертикальные стойки, т.е. неподвижные рамы 52 также снабжены вертикальными рядами упоров-«собачек» 53, удерживающих кассеты 4 и не препятствующих их свободному перемещению вверх посредством подъемников. Рамы 50 каждого подъемника связаны с приводом, обеспечивающим их синхронное движение. Привод синхронного движения рам каждого подъемника выполнен в виде системы тросов 54 и единого для двух рам 50 этого подъемника барабана 55, связанного с электродвигателем 56, установленным на уровне соответствующего модуля, т.е. модуля, где установлен этот подъемник.

Рамы 50 подъемников, находящихся на одной стенке канала и в сопряженных модулях (см. фиг.12), разнесены между собой с возможностью захода вертикальных элементов рамы одного подъемника между вертикальными элементами рамы другого подъемника, размещенного в сопряженном модуле.

Вместе с тем, торцовые стороны вертикальных стоек, т.е. неподвижной рамы 52, использованы в качестве направляющих для рам 50 подъемников. С этой целью стойки 52 снабжены опорными роликами 57, взаимодействующими с контактной дорожкой 58, выполненной на тыльной стороне вертикальных элементов рам 51, составляющих упомянутые подъемники. Контактная дорожка 58 может быть выполнена в виде выступающей полоски, имеющей грани, образующие выступ с поперечным сечением треугольной формы, который охватывается роликами 57, выполненными с углубленным (типа «ласточкин хвост») профилем (профиль ролика, т.е. вид его диаметрального сечения). Такая форма ролика может быть получена при его сборке из двух роликов с конусной поверхностью, состыкованных между собой меньшими основаниями.

Еще одной особенностью заявляемого сушила является то, что приводы подъемников, установленных в смежных модулях, также разнесены по высоте канала, т.е. по высоте сушила, и размещены по разным его сторонам (см. фиг.12).

Накопитель 3 содержит вертикальную шахту 59 с механизмом опускания кассет, который выполнен в виде установленных на противоположных сторонах шахты 59 накопителя 3 и друг против друга двух подвижных тележек 60 (см. фиг.17, 18, 19), снабженных элементами для удержания кассет. Тележки 60 связаны с приводом их синхронного и вертикального возвратно-поступательного перемещения в направляющих 61, жестко закрепленных на внутренних стенках шахты. Контакт тележек 60 с направляющими 61 осуществлен посредством закрепленных на тележках с двух ее сторон опорных роликов 62, при этом каждая тележка 60 перемещается по двум направляющим 61. Привод каждой тележки выполнен в виде замкнутой цепи 63, при этом ведущие звездочки цепей тележек установлены на одном приводном валу 64, связанном с двигателем 65, что обеспечивает синхронность перемещения тележек 60.

Элементы для удержания кассет на подвижных тележках 60 выполнены в виде подпружиненных поворотных упоров 66, которые устанавливаются в горизонтальное положение посредством поворотных планок 67, взаимодействующих с неподвижными упорами (не показаны), выполненными в стенках шахты 59, в ее верхней части.

В нижней части шахты 59 (см. фиг.15 и фиг.16) смонтированы выдвижные упоры 68 для удержания столба кассет 4. Для высвобождения нижней кассеты при ее установке на конвейер 5, перемещающий кассеты для загрузки автоматом-укладчиком 6, столб кассет приподнимается подъемником столба кассет, который выполнен в виде стола 69 с винтовым приводом, связанным с двигателем 70. Вертикальное возвратно-поступательное движение стола 69 осуществляется в направляющих 71, выполненных с опорными роликами 72, контактирующими с направляющими 73.

Заявляемый комплекс сушки и обжига снабжен системой управления, которая обеспечивает работу всего оборудования комплекса в автоматическом режиме.

Заявляемый комплекс сушки и обжига кирпича, в том числе автомат-укладчик, автомат-садчик, сушило и накопитель кассет, работают следующим образом.

Кирпич-сырец 7 поступает в комплекс от пресса или калибровщика по продольному транспортеру 25 автомата-укладчика 6. На конвейер 5 из накопителя 3 посредством стола 69 установлена кассета 4, и ее держатели 22 находятся в гнездах 23 цепи 24. При этом поперечный ряд ячеек 17 кассеты 4 установлен под поперечным транспортером 26. Кирпич-сырец 7 движется по продольному транспортеру 25 до упора 35, дойдя до которого кирпич-сырец упирается и останавливается, за ним выстраиваются остальные кирпичи. Траверса 30 поперечного транспортера 26 пневмоцилиндром 33 поднимается в крайнее верхнее положение, при этом тумбы 31 траверсы проходят в ячейки 17 поперечного ряда кассеты 4, и ролики 32 устанавливаются на уровне выше кассеты и на уровне рабочей поверхности продольного транспортера 25. В момент останова поперечного транспортера 26, осуществляющего пошаговое движение, толкатель 27 переводит кирпич-сырец 7 в зону действия поперечного транспортера 26. Кирпич-сырец 7 оказывается между лопатками 29. При движении цепи 28 лопатки 29 перемещаются на шаг, проталкивая кирпич-сырец на один шаг по рольгангу (по роликам 32) поперечного транспортера 26. В этот момент толкатель 27 переталкивает в зону действия поперечного транспортера следующий кирпич-сырец 7, который захватывается следующей лопаткой 29, а предыдущий кирпич-сырец проталкивается на один шаг вперед. Таким образом, на рольганге поперечного транспортера 26 формируется ряд из кирпичей, который соответствует поперечному ряду ячеек 17 кассеты 4. В момент, когда количество кирпичей на рольганге траверсы 30 соответствует количеству ячеек 17 поперечного ряда кассеты 4, поперечный транспортер 26 останавливается. По команде системы управления траверса 30 опускается вниз и сформированный на поперечном транспортере ряд кирпичей занимает поперечный ряд ячеек 17 в кассете 4, причем траверса опускается в свое крайнее нижнее положение, чтобы ролики на тумбах не препятствовали перемещению кассеты 4 конвейером 5 в направлении к сушилу. Перемещение кассеты является также пошаговым. Конвейер 5 перемещает кассету 4 на один шаг, устанавливая в области поперечного транспортера 26 следующий поперечный ряд ячеек 17 кассеты 4. Траверса 30 поднимается вверх, тумбы 31 проходят через ячейки 17 следующего поперечного ряда кассеты 4 и на рольганге поперечного транспортера 26 вышеописанным образом формируется следующий ряд кирпича-сырца. Цикл повторяется до полного заполнения кассеты 4 кирпичом-сырцом 7, при этом кассета перемещается конвейером 5 к сушилу 2.

Когда заполненная кассета 4 остановится строго под шахтой сушила 2, механизмы сушила захватывают кассету с кирпичом-сырцом, поднимают ее в канал сушила и устанавливают на 4-х упорах-«собачках» 53 неподвижной рамы 52. После установки кассет на упорах-«собачках» неподвижной рамы 52 подвижные рамы 50 подъемника опускаются вниз, причем упоры-«собачки» 51 этих рам, проходя мимо кассет 4, поворачиваются, обеспечивая возможность прохода подъемника, а затем возвращаются в исходное положение. При очередном подъеме обе подвижные рамы 50 подъемника синхронно перемещаются вверх и их упоры-«собачки» 51 подхватывают кассеты 4, находящиеся на упорах-«собачках» 53 неподвижной рамы 52, поднимают кассеты вверх на один шаг и устанавливают на следующие упоры-«собачки» 53 неподвижной рамы 52. Циклы движения подъемников в каждом модуле повторяются, чем обеспечивается пошаговое перемещение кассет 4 вверх по каналу 49 сушила 2. В связи с тем, что приводы подъемников в каждом модуле сушила отдельные и могут управляться независимо, то это дает возможность заполнять сушило неравномерно, т.е. на определенных уровнях в канале сушила будут незаполненные упоры-«собачки», чем обеспечивается роль сушила как демпфера для обжигового канала.

Автомат-садчик 8 работает следующим образом

Исходным положением автомата-садчика 8 является положение над накопителем 3 пустых кассет 4. Работа автомата-садчика начинается по команде от снижателя 10 через систему управления. По этому сигналу и по сигналу о наличии кассеты 4 на верхнем этаже сушила 2 подается команда на пневмоцилиндр, фиксирующий положение автомата-садчика 8 над шахтой накопителя. Происходит расфиксация автомата-садчика 8 и включается электродвигатель привода 38 его горизонтального перемещения. Автомат-садчик 8 перемещается в положение над каналом сушила, где после полной остановки (посредством пневмоцилиндра фиксации, установленного на металлоконструкции) происходит фиксация автомата-садчика и после полной остановки автомата-садчика 8 начинает работу исполнительный механизм. Сначала срабатывает пневмоцилиндр 44, опускающий раму 41 с зажимными элементами 42. Когда зажимные элементы 42 этого механизма установлены на уровне держателей 22 кассеты, срабатывают пневмоцилиндры 43 зажимных элементов 42, поворачивающие эти элементы до охвата ими держателей 22 кассеты 4. Происходит захват автоматом-садчиком 8 кассеты 4, занимающей верхний уровень в канале сушила 2. Затем пневмоцилиндр 44 срабатывает на подъем рамы 41 и, соответственно, на подъем заполненной кирпичом-сырцом кассеты. После подъема кассеты 4 с кирпичом-сырцом из канала сушила следует расфиксация автомата-садчика 8, включается привод 38 его горизонтального перемещения, и автомат-садчик 8 вместе с заполненной кассетой 4 начинает движение в сторону обжигового канала 1 до промежуточной остановки, где автомат-садчик находится до того момента, пока снижатель 10 не опустится в крайнее нижнее положение, т.е. пока не произойдет опускание всей садки 9 кирпичей в обжиговом канале 1 и верхний уровень этого канала не будет свободен для заполнения новой партией кирпича-сырца. При наличие этих условий по соответствующей команде системы управления автомат-садчик 8 продолжает движение к обжиговому каналу 1 до места разгрузки кассеты 4. После останова над обжиговым каналом в зоне выгрузки кирпича-сырца положение автомата-садчика 8 вновь фиксируется. После этого начинается опускание кассеты 4 с кирпичом в обжиговый канал 1. Пневмоцилиндр 44 включается на выдвижение штока, перемещая раму 41 и кассету 4 вниз до касания кассетой находящихся в объеме обжигового канала кирпичей. После этого срабатывает механизм выгрузки. Разводящие толкатели 45 в каждой паре совершают противонаправленное движение, воздействуя на концы стержней 18 кассеты 4, и отводят эти стержни к перегородкам 15. Происходит раскрытие дна кассеты 4, кирпич под собственным весом выпадает из кассеты и устанавливается в садку 9 в соответствии с ее рисунком, а пневмоцилиндр 44 срабатывает на подъем, поднимая раму 41, зажимные элементы 42 которой охватывают держатели 22 кассеты 4, и поднимая вместе с этим механизмом пустую кассету 4. Разводящие толкатели 45 совершают обратное движение, и стержни 18 кассеты 4 под действием собственного веса и пружин 21 возвращаются в исходное положение, т.е. в положение, при котором дно кассеты 4 частично перекрыто стержнями 18. После этого автомат-садчик 8 освобождается от фиксации и включается привод 38 его горизонтального перемещения в обратном направлении, т.е. в направлении к накопителю 3 пустых кассет.

Опускание пустой кассеты на тележки 60 накопителя 3 начинается при обязательном условии, что тележки 60 находятся в крайнем верхнем положении. После установки пустой кассеты на упоры 66 тележек 60 накопителя 3 пневмоцилиндры 43 зажимных элементов 42 освобождают держатели 22 кассеты 4. Пневмоцилиндр 44 приводится в верхнее положение и поднимает исполнительный механизм, включая раму 41 с зажимными элементами 42 и механизмом выгрузки с разводящими толкателями 45. Автомат-садчик готов к повторению цикла. Пустая кассета 4 тележками 60 транспортируется вниз до ее укладки на столб кассет, ранее установленных в накопитель 3. И далее она поступит на позицию загрузки ее новым кирпичом. Цикл движения кассеты и, соответственно, цикл работы комплекса сушки и обжига повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| Поточная линия для изготовления кирпича | 1977 |

|

SU707805A1 |

| Автомат-укладчик кирпича на сушильные рамы | 1980 |

|

SU980992A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ КОМПЛЕКСА ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2526572C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1997 |

|

RU2131808C1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Автомат-укладчик кирпича-сырца на сушильные рамки | 1983 |

|

SU1150084A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2548851C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

Группа изобретений относится к области производства кирпича. Комплекс для сушки и обжига кирпича с его транспортировкой в кассетах содержит вертикальные обжиговый канал, канал сушила и шахту накопителя пустых кассет, установленный под упомянутыми накопителем и сушилом конвейер, несущий кассеты от шахты накопителя до канала сушила, автомат-укладчик, заполняющий кирпичом-сырцом кассеты в процессе их перемещения вышеупомянутым конвейером, и установленный над каналами с возможностью горизонтального возвратно-поступательного перемещения автомат-садчик, снабженный механизмом захвата кассеты и переносящий кассеты с кирпичом к обжиговому каналу и пустые кассеты к накопителю. При этом шахта накопителя выполнена с механизмом опускания пустых кассет. Канал сушила выполнен с механизмами подъема заполненных кирпичом-сырцом кассет, а обжиговый канал - со снижателем садки кирпича, связанным транспортером с механизмом выгрузки готовых изделий. Кассета содержит ячейки, донная часть которых выполнена с частичным ее перекрытием в виде параллельных стержней, пропущенных под рядами ячеек и смонтированных с возможностью их перемещения к параллельным им перегородкам и возврата в исходное положение. Автомат-садчик снабжен механизмом выгрузки кирпичей из кассеты в объем обжигового канала. Технический результат заключается в повышении производительности. 6 н. и 25 з.п. ф-лы, 19 ил.

| ШЛЕГЕЛЬ И.Ф | |||

| и др | |||

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФЕНИЛКАРБЕНИУМ-ТЕТРАКИС-(ПЕНТА-ФТОР-ФЕНИЛ)-БОРАТА | 1993 |

|

RU2119489C1 |

| КАССЕТА ДЛЯ ОБЖИГА КИРПИЧА | 1998 |

|

RU2151354C1 |

| СПОСОБ РАБОТЫ ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2017993C1 |

| Автомат-укладчик кирпича на сушильные рамы | 1980 |

|

SU980992A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

Авторы

Даты

2008-09-20—Публикация

2006-05-12—Подача