Изобретение относится к области цветной металлургии, в частности, к способам переработки промышленных отходов, преимущественно в виде титановой стружки.

Известен способ получения титана из промышленных отходов, содержащих титан (патент Румынии N 60160, кл. G 01 G 23/08, 1987), включающий растворение сырья в кислотах и последующее извлечение титана путем восстановления, например тетрахлорида (ТiCl4) металлическим магнием.

Недостатки такого способа-высокая трудоемкость, возможность дополнительного загрязнения титана посторонними примесями, повышенный экологический ущерб окружающей среде, типичный для химических производств.

По способу (патент Австрии N 380491, кл. С 22 В 7/00, 1986) стружку титана смешивают со связкой, уплотняют и расплавляют.

Недостатки этого способа загрязнение титана материалом связки и, как следствие, низкое значение пластичности переплавленного металла.

Наиболее близким по технической сущности и достигаемому результату является способ переработки титановой стружки, включающий ее измельчение, очистку, холодное и горячее прессование. Данный способ выбран в качестве прототипа.

Недостатком прототипа является наличие технологической операции травления стружки в кислотах, что может приводить к увеличению экологического ущерба окружающей среде. Операция травления часто не обеспечивает необходимый уровень пластичности деформированного полуфабриката (относительное удлинение δ≥5%).

Цель изобретения снижение экологического ущерба за счет исключения из технологического процесса операции травления и повышение пластичности деформированного полуфабриката.

Сущность изобретения состоит в том, что, кроме известных операций измельчения стружки, ее очистки, холодного и горячего прессования, дополнительно перед холодным прессованием стружку подвергают вакуумному отжигу при температуре 700-800оС с выдержкой 0,5-1 ч, а после горячего прессования проводят гомогенизацию при температуре 1150-1220оС с выдержкой 3-4 ч. Холодное прессование проводят при давлении 370-550 МПа, а горячее прессование при температуре 1100-1200оС и давлении 400-600 МПа. Достигаемый технический и экологический результаты находятся в прямой причинно-следственной связи с существенными признаками изобретения, а именно реализация последовательности операций и режимов их проведения обеспечивают снижение экологического ущерба окружающей среде и повышение пластичности деформированного полуфабриката. Оптимальные значения параметров технологии определены экспериментальным путем. В процессе вакуумного отжига с поверхности стружки удаляются посторонние примеси, оставшиеся после операции очистки стружки путем ее горячей промывки. Если температура отжига менее 700оС и выдержка меньше 0,5 ч, то оставшаяся после очистки смазочно-охлаждающая жидкость удаляется не полностью. Увеличение температуры отжига свыше 800оС и выдержка более 1 ч приводят к неоправданному расходу энергии и лишено практического смысла. Вакуумный отжиг снижает также наклеп стружки после ее механического измельчения и этим улучшает прессуемость стружки.

При холодном прессовании стружки с давлением менее 370 МПа не достигается требуемая плотность брикета (60% от теоретической) и последний осыпается или разрушается. Увеличение давления прессования свыше 550 МПа существенно не влияет на повышение плотности брикета и в то же время приводит к повышенному износу элементов прессовой оснастки.

Температурный интервал горячего прессования в пределах 1100-1200оС и параметры давления 400-600 МПа определены из условия получения брикета с плотностью более 95% от теоретической. При температуре меньше 1100оС и давлении менее 400 МПа указанная плотность не обеспечивается. Увеличение температуры свыше 1200оС и давления более 600 МПа в малой степени влияют на дальнейшее повышение плотности брикета и приводят к увеличению расхода энергии и повышенному износу оснастки. Критическое значение плотности брикета 95% определено по результатам его последующего горячего деформирования. При плотности менее 95% от теоретической брикеты часто разрушаются при деформации.

Гомогенизация горячепрессованного брикета при температуре 1150-1220оС с выдержкой 3-4 ч способствует увеличению поверхности контакта между частицами стружки, по которой обеспечивается прочное диффузионное "схватывание". Это повышает пластичность прессованного брикета до требуемого уровня. При температуре гомогенизации ниже 1150оС и выдержке менее 3 ч диффузионный по природе процесс "схватывания" протекает медленно и не обеспечивает развития поверхности контакта. Увеличение температуры гомогенизации свыше 1220оС и выдержки более 4 ч не имеет практического смысла из-за слабого влияния этих параметров на дальнейшее развитие поверхности контакта и увеличение расхода энергии. Способ осуществляют следующим образом (см. пример 3 таблицы). Вьюнообразную титановую стружку дробили в молотковой дробилке с таким расчетом, чтобы размер (длина) отдельных частиц стружки не превышала 0,2 от диаметра контейнера, в котором производится последующее холодное брикетирование. Размолотую стружку подвергали магнитной сепарации, затем промывали в горячем содовом растворе, после чего отжигали в вакууме при температуре 750оС с выдержкой 0,8 ч. Окончательно очищенную стружку брикетировали на прессе в цилиндрическом контейнере при давлении 450 МПа до плотности брикета не менее 60% от теоретической. Фактическая плотность брикета составляла 61-62% Затем холоднопрессованный брикет поместили в тонкостенную стальную капсулу, которую загерметизировали путем приварки крышек. Капсулу с брикетом нагрели до 1150оС и при этой температуре произвели горячее прессование (осадку) капсулы в цилиндрическом контейнере (штампе) при давлении 500 МПа. После прессования брикет подвергали гомогенизации при температуре 1200оС с выдержкой 3,5 ч. Стальная оболочка брикета (капсула) удалялась обточкой на токарном станке непосредственно после гомогенизации, или после дополнительной горячей деформации брикета, которая осуществляется способами экструзии, ковки или прокатки. В результате могут быть изготовлены деформированные полуфабрикаты, прутки, поковки, трубы и др.

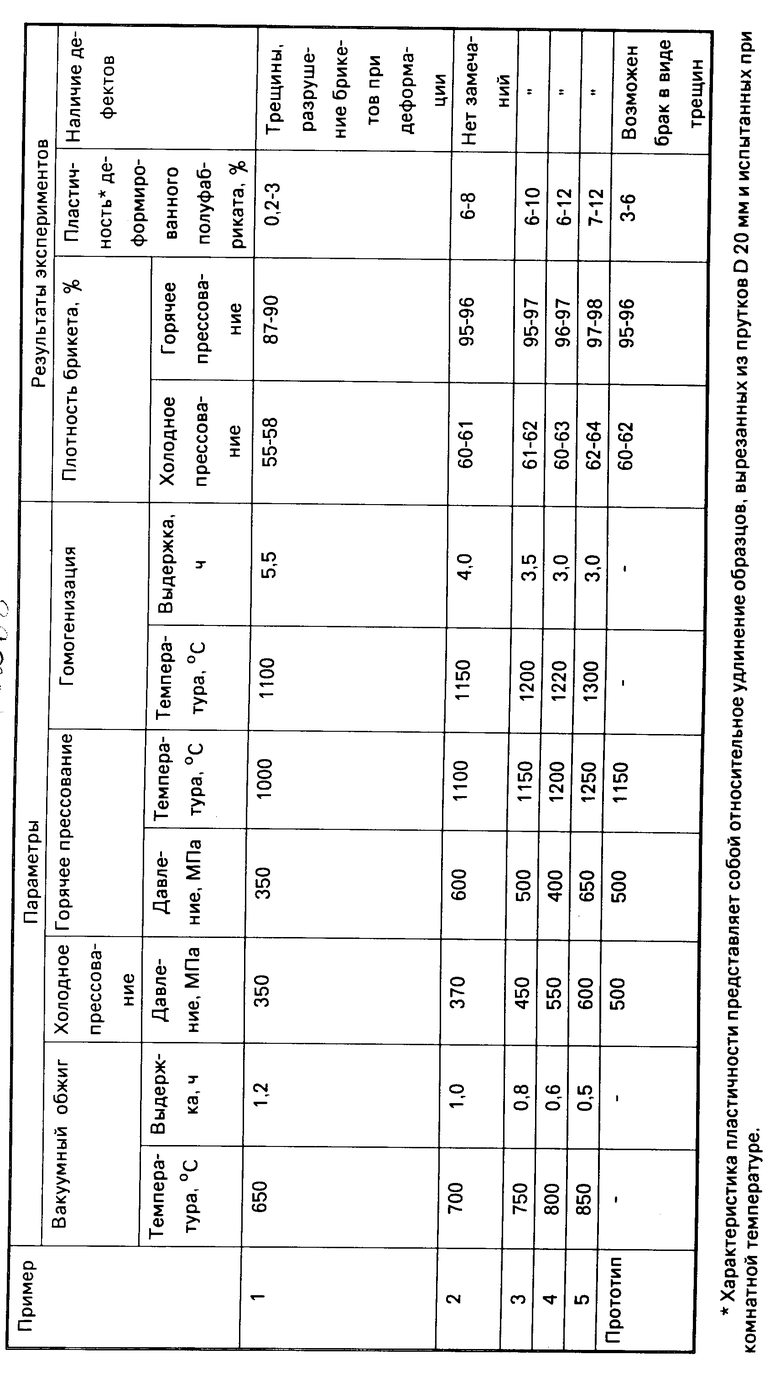

Примеры 1, 2, 4 и 5 осуществлялись в аналогичном порядке. Технические результаты и параметры проведенных опробований заявляемого способа и способа-прототипа приведены в таблице.

В результате проведенных экспериментов заявленный способ изготовления деформированных полуфабрикатов из титановой стружки обеспечивает повышение пластичности заготовок в 1,5-2 раза по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2002 |

|

RU2228960C1 |

| Способ получения мелкодисперсного порошка гидрида титана | 2024 |

|

RU2833028C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

Использование: для переработки титановой стружки. Стружку перед холодным прессованием подвергают вакуумному обжигу при 700 - 800°С с выдержкой 0,5 1 ч. После горячего прессования полученные брикеты подвергают гомогенизации при температуре 1150 1220°С с выдержкой 3 4 ч. Холодное прессование проводят при давлении 370 - 550 МПа, а горячее прессование при давлении 400 600 МПа и температуре 1100 1200°С. 1 з.п. ф-лы, 1 табл.

| Переработка лома и отходов металлов//Metall, 1985, Vol.39, N 2, p.140-144. |

Авторы

Даты

1995-11-20—Публикация

1992-06-09—Подача