Изобретение относится к переработке отходов в виде металлической стружки, преимущественно стружки из титановых сплавов. Деформированные заготовки могут найти применение при изготовлении расходуемых электродов для получения вторичных литейных сплавов, в кузнечном производстве для получения поковок, прессованных экструдированных полуфабрикатов и т.п.

Наиболее распространенным (около 45% от общей массы отходов титанового производства) и труднее всего перерабатываемым видом отходов является стружка, сложность подготовки которой к переработке заключается в том, что она занимает большой объем, загрязнена эмульсией, техническим маслом, посторонними предметами в виде частиц других сплавов и т.п. В настоящее время переработке подвергается незначительное количество стружечных отходов в основном в металлургическом производстве, большая их часть утилизируется с нарушением экологических требований и без извлечения экономической выгоды.

Известен способ изготовления деформируемых заготовок [1], включающий очистку титановой стружки и последующее брикетирование путем холодного прессования с одновременным воздействием коротких импульсов электрического тока, обеспечивающих частичную диффузионную сварку отдельных элементов стружки и получение брикетов с относительной плотностью до 0,45 от плотности сплава. Недостатком данного способа являются низкая плотность стружечных брикетов и значительная энергоемкость процесса.

Известен способ изготовления деформированных заготовок в виде расходуемых электродов из кусковых отходов титановых сплавов [2], заключающийся в том, что отходы укладывают в капсулу с торцевыми крышками (темплетами), которую загружают в соответствующий по конфигурации контейнер, затем прикладывают осевое усилие к торцевым крышкам при одновременном пропускании через них и слой отходов электрического тока для обеспечения диффузионной сварки в зоне контакта кусковых отходов между собой. Данный процесс является наиболее близким по технической сущности к заявляемому способу.

К недостаткам прототипа следует отнести изготовление капсулы из одноименного с отходами титанового сплава, значительную энергоемкость процесса, а также низкую плотность получаемых заготовок, не превышающую 60% от плотности основного металла.

Известно устройство для прессования заготовок для расходуемых электродов [3] преимущественно из стружки и листовой обрези, содержащее установленный на основании контейнер, размещенную в нем матрицу, закрепленную на пресс-штемпеле основную пресс-шайбу и автономную пресс-шайбу. Недостатком устройства является то, что при горячем деформировании титановых стружечных брикетов, помешенных в газозащитную капсулу, оболочка последней гофрирует из-за трения между поверхностями матрицы и капсулы.

Изобретение направлено на повышение качества деформированных заготовок из титановых стружечных отходов за счет увеличения плотности и исключения гофрирования материала капсулы при одновременном изъятии из технологии изготовления капсул дорогостоящих материалов и уменьшении энергоемкости процесса.

Сущность способа заключается в том, что после дробления и очистки стружку прессуют в брикеты цилиндрической формы, которые укладывают в капсулу с последующими ее герметизацией, нагревом, загрузкой в матрицу прессовой оснастки, горячей деформацией в осевом направлении и охлаждением. Отличие состоит в том, что горячую деформацию в осевом направлении осуществляют динамическим ударным воздействием с частотой и усилием ударов, достаточными для обеспечения относительной плотности заготовок не менее 0,95, при этом усилие деформирования прикладывают по всей поверхности верхнего или нижнего торца капсулы, а с противоположного торца капсулы по поверхности, диаметр которой меньше диаметра капсулы на величину двух толщин обечайки капсулы, причем матрицу и элементы прессовой оснастки нагревают до температуры не менее 0,2 температуры нагрева капсулы.

В частных случаях реализации способа отличие заключается в том, что усилие деформирования прикладывают одновременно со стороны верхнего и нижнего торцев капсулы по поверхностям, диаметры которых меньше диаметра капсулы на величину двух толщин обечайки капсулы, холодное прессование стружечных брикетов осуществляют до относительной плотности не менее 0,6, горячее деформирование (осадку) производят до степени деформации капсулы не менее 35%, а обечайку и крышки капсулы выполняют из низкоуглеродистой стали, которые после охлаждения капсулы удаляют механическим методом.

Ударное деформирование позволяет уменьшить время контакта инструмента с заготовкой и улучшить температурный режим процесса, а деформирование до плотности не менее 0,95 обеспечивает возможность дальнейшей горячей деформации заготовок без специальной защиты от окисления с получением товарной продукции в виде прутков, листов, труб и поковок различной конфигурации.

Приложение усилия деформирования по всей поверхности верхнего или нижнего торца капсулы обусловлено исключением возможного истечения металла через зазор между пресс-шайбой и матрицей, а с противоположного торца по ограниченной поверхности вызвано необходимостью создания свободной полости для приема материала обечайки.

Нагрев прессового инструмента до температуры 0,2 и выше температуры нагрева капсулы исключает чрезмерное захолаживание поверхностных слоев заготовки.

Деформирование со стороны верхнего и нижнего торцев капсулы по ограниченным поверхностям обеспечивает истечение металла обечайки в противоположных направлениях и уменьшает контактное трение между капсулой и матрицей.

Холодное прессование стружечных брикетов до относительной плотности не менее 0,6 позволяет снизить склонность капсулы к гофрированию, а осадка со степенью деформации не менее 35% обеспечивает получение заготовки с относительной плотностью 0,95 и более.

Использование низкоуглеродистой стали для изготовления капсулы снижает ее стоимость и упрощает процесс удаления обечайки с титановой основы заготовки.

Сущность устройства для изготовления деформированных заготовок заключается в том, что оно содержит установленный на основании контейнер, размещенную в нем матрицу, пресс-штемпель с закрепленной на нем основной пресс-шайбой и автономную пресс-шайбу. Отличительные признаки характеризуются тем, что автономная пресс-шайба установлена на основании, а рабочая часть основной или автономной пресс-шайбы имеет диаметр меньше внутреннего диаметра матрицы на величину двух толшин обечайки капсулы и высоту не больше степени деформации капсулы в осевом направлении.

Размещение автономной пресс-шайбы на основании и геометрические параметры рабочих частей одной или обеих пресс-шайб образуют полости для приема металла обечайки, исключая возможность образования гофр на поверхности заготовки, а выполнение высоты рабочей части в 1,2-1,5 раза больше степени осадки капсулы устраняет вероятность работы прессовой оснастки в "распор", что может привести к поломке инструмента.

Пример осуществления способа. Металлическую стружку из титанового сплава марки ВТ5 дробили до размеров отдельных частиц (5-10)-(5-20) мм, очищали от загрязнений и посторонних предметов путем промывки в растворе, содержащем 30-35 г/л кальцинированной соды и 15-20 г/л тринатрийфосфата при 60-80oС, затем промывали в воде, сушили и подвергали магнитной сепарации. Подготовленную таким образом стружку прессовали в цилиндрические брикеты диаметром 150 мм и высотой 100 мм с относительной плотностью 0,6, которые помещали в капсулу из листовой низкоуглеродистой стали марки Ст. 3. Толщина стенки обечайки капсулы и торцевых крышек 2,0 мм, высота капсулы 300 мм (без учета толщины крышек).

После герметизации с помощью приварки крышки капсулу нагревали в газовой печи до 1080oС в течение 1,5-2 ч и выдерживали при указанной температуре в течение 1 ч для выравнивания температурного поля по всему объему капсулы. Прессовый инструмент предварительно нагревали до 250-270oС, затем загружали в него капсулу, температура поверхности которой перед деформированием была 950-980oС. Рабочая часть автономной пресс-шайбы имела диаметр 150 мм и высоту 130 мм (1,24 от степени осадки). Диаметр рабочей части основной (верхней) пресс-шайбы составил 155 мм. Деформирование осуществляли на паровоздушном молоте с массой падающих частей 700 кг и скоростью деформирования в момент удара 5-6 м/сек. Произвели два удара от мягкого до жесткого со степенью деформации 35%.

После извлечения заготовки из матрицы ее медленно охлаждали, а затем удалили стальную обечайку и крышки обточкой на токарном станке.

После удаления стальной обечайки гофры на поверхности заготовки отсутствовали, так как произошло истечение материала обечайки в полость, образованную в нижней части матрицы между ее стенкой и автономной пресс-шайбой. Относительная плотность заготовки составила 0,96.

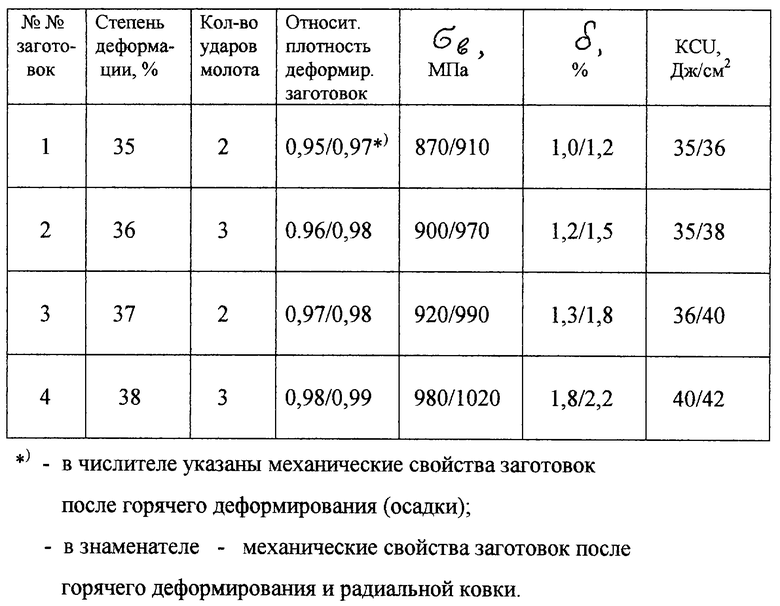

Затем заготовку ковали в радиальном направлении до диаметра 100 мм. Относительная плотность заготовки после радиальной ковки увеличилась до 0,97. Всего изготовили четыре капсулы, которые осаживали с различными степенями деформации и количеством ударов молота. Полученные заготовки из стружки титанового сплава марки ВT5 после горячего деформирования и радиальной ковки подвергли механическим испытаниям, результаты которых и режимы деформирования приведены в таблице.

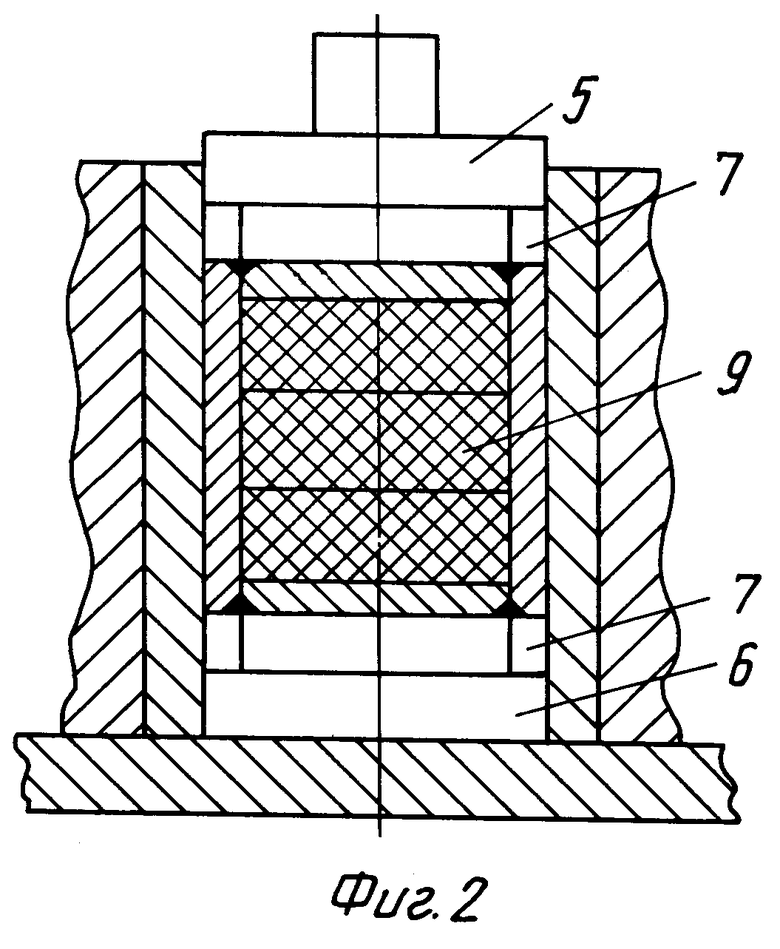

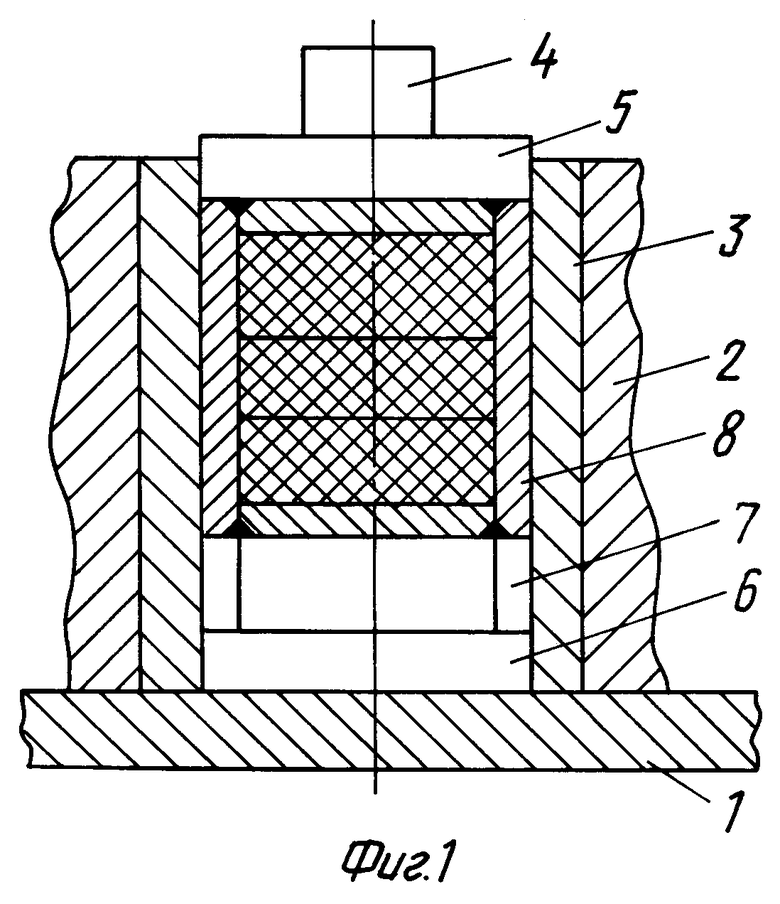

Устройство поясняется чертежами, где на фиг.1 и 2 изображен прессовый инструмент в разрезе с полостями для приема металла обечайки в нижней, а также в нижней и верхней частях матрицы.

Устройство содержит установленный на основании 1 контейнер 2, матрицу 3, пресс-штемпель 4 с закрепленной на нем основной пресс-шайбой 5 и автономную пресс-шайбу 6, установленную на основании 1. Рабочая часть пресс-шайб 5 и/или 6 выполнена таким образом, что в нижней и/или верхней частях матрицы 3 образованы полости 7 для приема материала обечайки 8 при горячем деформировании капсулы с загруженными в нее стружечными брикетами 9.

Анализ данных таблицы показывает, что механические свойства деформированных заготовок из титановой стружки находятся на уровне вторичного литого сплава.

Источники информации

1. Абрамова К.Б. и др. Брикетирование титановой стружки под воздействием коротких импульсов электрического тока. "Цветные металлы", 1998, 12, с. 70-74.

2. Патент РФ 2114925, С 22 В 9/20, Н 05 В 7/06, 1998.

3. Патент РФ 2148665. С 22 В 9/20, Н 05 В 7/07. 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2002 |

|

RU2228960C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2563083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОЙ СТРУЖКИ | 1992 |

|

RU2048268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2003 |

|

RU2239503C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ТИТАНОСОДЕРЖАЩИХ ШИХТОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2315119C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307179C2 |

| СПОСОБ ТОНКОЙ ОЧИСТКИ АРГОНА ОТ ПРИМЕСЕЙ АЗОТА | 2012 |

|

RU2531169C2 |

Изобретение относится к переработке отходов в виде металлической стружки. Способ включает дробление, очистку стружки, прессование брикетов, укладку их в стальную капсулу. Капсулу нагревают, загружают в матрицу прессовую оснастку и деформируют ударным воздействием до относительной плотности не менее 0,95. При этом прессовую оснастку нагревают до температуры не менее 0,2 от температуры нагрева капсулы. Усилие деформирования прикладывают по всей поверхности верхнего или нижнего торца капсулы, а с противоположного торца по поверхности, диаметр которой меньше диаметра капсулы на величину двух толщин ее обечайки. Способ осуществляют в устройстве, содержащем основание, контейнер, размещенную в нем матрицу, пресс-штемпель, основную и автономную пресс-шайбы, причем рабочая часть основной или автономной пресс-шайбы имеет диаметр и высоту, которые соответственно меньше внутреннего диаметра матрицы и больше степени деформации капсулы в осевом направлении. Изобретение позволит повысить качество деформированных заготовок за счет увеличения плотности и исключения гофрирования материала капсулы. 2 с. и 6 з.п.ф-лы, 1 табл., 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ КУСКОВЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1997 |

|

RU2114925C1 |

| US 4832760, 23.05.1989. | |||

Авторы

Даты

2003-04-10—Публикация

2001-05-15—Подача