Изобретение относится к области обработки металлов давлением, а именно к материалам и способам изготовления листовых полуфабрикатов из псевдо-α титанового сплава системы Ti-Ni-Mo для изготовления коррозионно-стойких компонентов оборудования, которые могут быть использованы в энергетической, химической отраслях промышленности, машиностроении и других индустриальных сферах.

Сплав системы Ti-Ni-Mo с номинальным химическим составом Ti-0,8Ni-0,3Mo относится к низколегированным псевдо-α титановым сплавам, имеет высокую прочность при повышенных температурах, легко сваривается и обладает превосходной коррозионной стойкостью, в том числе, и по отношению к щелевой коррозии. Этот материал очень устойчив к коррозии в окислительных и очень слабо восстановительных средах, поэтому плоский прокат из этого сплава широко применяется в конструкциях химического производственного оборудования, например, для изготовления труб и емкостей.

Растущие требования к свойствам применения и эксплуатации плоского проката при низких производственных затратах на его изготовление требуют улучшенных механических свойств, в частности свойств формовки. Хорошая формуемость характеризуется высокой способностью к глубокой вытяжке, повышенными значениями удлинения, характеризующими свойства плоской деформации. Для обеспечения требуемой формуемости формообразующие свойства проката должны быть равномерными в различных направлениях, в частности, в продольном, поперечном и диагональном направлениях, т.е. изотропны. Соответственно, преимущества изотропных свойств выражаются в стабильном течении материала и снижении отходов листового металла.

Однако плоский прокат из сплава Ti-0,8Ni-0,3Mo, как типичного представителя псевдо-α титановых сплавов, вследствие особенностей гексагональной плотноупакованной кристаллической решетки склонен к значительной анизотропии механических свойств (т.е. значительной разнице прочностных и пластических характеристик плоского проката в продольном и поперечном направлении, которая на рассматриваемом сплаве при использовании только продольной прокатки достигает 200 МПа и более). Это существенно снижает эксплуатационные показатели получаемых изделий и, соответственно, ограничивает их использование.

Поэтому более востребованными являются материалы, обладающие, кроме их низкой цены, как можно большим сочетанием высоких значений механических и эксплуатационных свойств, а для получения высокого качества указанных материалов необходимы индивидуальные способы их обработки.

Известна холоднокатаная полоса из сплава Ti-0,8Ni-0,3Mo (стандарт DIN17860: 2010-01 «Полосы и листы из титана и сплавов»). Полоса имеет предел текучести σ0.2 не менее 340 МПа, временное сопротивление не менее 480 МПа и относительно удлинение в поперечном направлении не менее 16%. Учитывая допустимое снижение предела текучести σ0.2 в продольном направлении по отношению к пределу текучести σ0.2 в поперечном направлении, полоса обладает значительной анизотропией полосы между продольным и поперечным направлениями.

Известен способ получения листов из титанового сплава Ti-6Al-4V, включающий предварительную обработку слитка, резку листов и отделочные операции, при этом предварительную обработку слитка проводят последовательной ковкой или штамповкой слитка в β- или в (α+β)-областях с получением сляба, сляб прокатывают в черновой клети в β-области с получением полосы и ее смоткой в рулон с последующим травлением и отжигом, затем проводят холодную прокатку полосы за несколько циклов до получения полосы заданной толщины и микроструктуры со смоткой ее в рулон с последующим отжигом и травлением (патент РФ №2381296, МПК C22F 1/18, публ. 10.02.2010).

Способ позволяет получить качественный листовой полуфабрикат с повышенным выходом годного металла при минимальных трудовых и энергетических затратах. Однако способ специализирован для производства листов из (α+β)-титановых сплавов и не адаптирован для обработки псевдо-α-сплавов, что не позволяет получить заданный уровень механических свойств.

Известен способ изготовления тонких листов из слитка псевдо-α титанового сплава. Способ включает деформацию слитка сплава Ti-6,5 Al-2,5 Sn-4Zr-1Nb-0,7 Mo-0,15Si в сляб и его механическую обработку. Далее осуществляют нагрев до температуры выше температуры полиморфного превращения (ТПП), деформацию и многопроходную прокатку на подкат с регламентируемой суммарной степенью деформации и степенью деформации за проход. Проводят сборку листов в пакет, прокатку пакета на готовый размер и многопроходную прокатку с регламентируемой суммарной деформацией пакета, извлечение полученных листов из пакета и их адъюстажную обработку (Патент РФ на изобретение №2487962, МПК C22F 1/18, В21В 3/00, публ. 20.07.2013).

Известный способ является затратным и малопроизводительным по сравнению со способом, использующим холодную прокатку. Кроме того, реализация технологии в условиях высоких температур значительно усложняет процесс и требует наличия дорогостоящего нагревательного оборудования.

Известен способ получения листов из псевдо-α титановых сплавов, включающий деформацию слитка в сляб, механическую обработку сляба, многопроходную прокатку сляба на подкат, резку подката на листовые заготовки, многопроходную горячую прокатку заготовок, холодную прокатку, отжиг и адъюстажную обработку листов. Многопроходную прокатку сляба на подкат проводят в β-области, с суммарной степенью деформации не менее 50%, горячую прокатку листовых заготовок проводят в два этапа, причем на первом этапе проводят продольную прокатку в (α+β)-области в интервале температур ниже температуры полиморфного превращения (ТПП) на 70-200°С, а на втором этапе проводят поперечную горячую прокатку с изменением направления прокатки на 90° в (α+β)-области в интервале температур ниже ТПП на 70-200°С с последующей холодной прокаткой с получением листов, при этом суммарная степень деформации при горячей и холодной прокатках на втором этапе составляет 60-90% при соотношении степеней деформации горячей к холодной прокатке от 0,8 до 1,2, отжиг листов производят при температуре 700-820°С в течение 0,5-1 часа, а затем осуществляют теплую прогладку при температуре 600±50°С (Патент РФ на изобретение №2595196, МПК C22F 1/18, В21В 3/00, публ. 20.08.2016)-прототип.

Прототип предусматривает изготовление продукции полистным способом с использованием продольно-поперечной прокатки, что ограничивает получение листовой продукции по длине. Известное решение не позволяет улучшить показатели анизотропии при производстве плоского проката рулонным способом.

Задачей, на решение которой направлено данное изобретение, является получение высококачественной полосы из низколегированного псевдо-α-титанового сплава Ti-0.8Ni-0.3Mo с использованием холодной рулонной прокатки.

Техническим результатом, достигаемым при осуществлении изобретения, является получение материала полосы, обладающего комплексом высоких механических свойств и минимальной анизотропией.

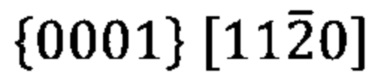

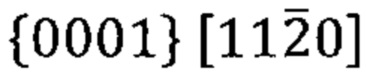

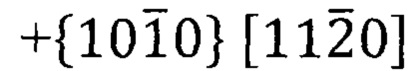

Указанный технический результат достигается тем, холоднокатаная полоса из псевдо-α титанового сплава системы Ti-Ni-Mo для изготовления коррозионно-стойких компонентов оборудования, согласно изобретению псевдо-α титановый сплав содержит химические элементы в следующих соотношениях, масс. %: Ni 0,6-0,9, Mo 0,2-0,4, Fe не более 0,3, С не более 0,08, О2 не более 0,25, Н2 не более 0,015, N2 не более 0,03, остальное - титан, при этом материал полосы имеет текстуру базисно-призматического типа с преимущественной компонентой поперечной призмы, среднее значение полюсных плотностей компоненты базиса  составляет не более 6,0 единиц, среднее значение полюсных плотностей призматических компонент

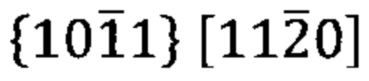

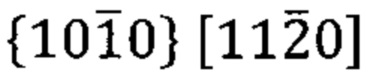

составляет не более 6,0 единиц, среднее значение полюсных плотностей призматических компонент  и

и  составляет не более 8,0 единиц, а соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет 1,0-1,07, причем содержащаяся в микроструктуре полосы альфа-фаза имеет степень рекристаллизации от 50 до 80%. Минимальные механические свойства отожженной полосы на растяжение при комнатной температуре имеют следующие значения: временное сопротивление σв не менее 490 МПа, предел текучести при деформации 0,2% σ0,2 не менее 350 МПа и относительное удлинение не менее 18%.

составляет не более 8,0 единиц, а соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет 1,0-1,07, причем содержащаяся в микроструктуре полосы альфа-фаза имеет степень рекристаллизации от 50 до 80%. Минимальные механические свойства отожженной полосы на растяжение при комнатной температуре имеют следующие значения: временное сопротивление σв не менее 490 МПа, предел текучести при деформации 0,2% σ0,2 не менее 350 МПа и относительное удлинение не менее 18%.

Также указанный технический результат достигается тем, что в способе изготовления холоднокатаной полосы из псевдо-α титанового сплава системы Ti-Ni-Mo для изготовления коррозионно-стойких компонентов оборудования, включающий выплавку слитка, термомеханическую обработку слитка при температурах β-области с получением деформированного сляба, его прокатку с получением подката, прокатку подката в полосу и термоадъюстажные операции, согласно изобретению получают слиток из сплава, содержащего, масс. %: Ni 0,6-0,9, Mo 0,2-0,4, Fe не более 0,3, С не более 0,08, O2 не более 0,25, Н2 не более 0,015, N2 не более 0,03, остальное - титан, при этом термомеханическую обработку слитка проводят при температурах нагрева металла выше ТПП (где ТПП-температура полиморфного превращения) на 130-200°С со степенью относительной деформации не менее 60%, прокатку деформированного сляба на подкат проводят в два этапа: на первом из которых сляб деформируют при температуре нагрева выше ТПП на 20-50°С со степенью относительной деформации 60-90%, а на втором деформируют при температуре нагрева на 20-40°С ниже ТПП со степенью относительной деформации 50-90% с последующей смоткой подката в рулон, который далее подвергают высокотемпературному отжигу при температуре нагрева металла выше ТПП на 20-50°С, последующую прокатку подката в полосу проводят в холодном состоянии, причем холодную прокатку подката в полосу ведут до достижения суммарной относительной деформации не более 30% и далее проводят промежуточный отжиг при температуре 600-700°С, после чего продолжают проведение холодной деформации на конечный размер. При термомеханической обработке слитка осуществляют его гомогенизацию при температуре нагрева на 170-220°С выше ТПП с выдержкой не менее 7 часов. Высокотемпературный отжиг проводят с выдержкой не более 30 минут. После получения полосы конечного размера ее отжигают при температуре 650-750°С.

Сущность изобретения заключается в получении полосы из псевдо-α титанового сплава Ti-0,8Ni-0,3Mo заданного состава, что обеспечивает требуемый уровень механических свойств листового проката при реализации предлагаемых технологических режимов и мероприятий.

Для создания холоднокатаной полосы используется псевдо-α титановый сплав Ti-0,8Ni-0,3Mo, содержащий α-стабилизаторы (кислород, азот, углерод) и β-стабилизаторы (никель, молибден, железо).

Группа α-стабилизаторов.

Содержание кислорода, азота и углерода в вышеуказанных пределах, наряду с повышением прочности, повышает температуру аллотропического превращения титана и обеспечивает сохранение высокого уровня прочности и пластичности. Более высокие концентрации α-стабилизаторов понижают технологическую пластичность и ударную вязкость сплава.

Группа β-стабилизаторов, которые представлены в предлагаемом изобретении (никель, молибден, железо) широко применяются в промышленных титановых сплавах.

Сплав содержит никель в количестве 0,6-0,9 масс. % и железо не более 0,3 масс %, которые является наиболее диффузионно-подвижными β-стабилизаторами, благоприятно влияющими на межзеренное скольжение при холодной или горячей формовке. Введение молибдена в пределах 0,2-0,4 масс. % обеспечивает необходимые прочностные характеристики без снижения пластических свойств.

Максимальное содержание водорода в сплаве, ограниченное 0,015 масс. %, позволяет избежать охрупчивания сплава по причине возможного образования гидридов титана.

Наличие и концентрация химических элементов в сплаве, а также величина значений технологических параметров производства в заявленных в формуле изобретения пределах выбраны таким образом, чтобы обеспечить следующие гарантированные значения механических свойств: временное сопротивление (σв) не менее 490 МПа, предел текучести при деформации 0,2% (σ0,2) не менее 350 МПа и относительное удлинение не менее 18%. В материале полосы сформирована текстура базисно призматического типа с преимущественной компонентой «поперечной призмы» которая характеризуется низкой плотностью компонент базиса и призм I и II рода. Среднее значение полюсных плотностей компоненты базиса  составляет не более 6,0 единиц, а полюсная плотность призматических компонент

составляет не более 6,0 единиц, а полюсная плотность призматических компонент  и

и  составляет не более 8,0 единиц, что подчеркивает отсутствие доминирующих компонентов текстуры, соответственно, подтверждается равномерность полюсных плотностей в различных направлениях и плоскостях. Указанное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств. Структура полосы содержит α-фазу со степенью рекристаллизации 50-80%, что способствует повышенным значениям относительного удлинения. Соотношение σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, а соотношение σв в поперечном направлении к σв в продольном направлении составляет не более 1,0-1,07, что характеризует полосу как материал с минимальным уровнем анизотропии.

составляет не более 8,0 единиц, что подчеркивает отсутствие доминирующих компонентов текстуры, соответственно, подтверждается равномерность полюсных плотностей в различных направлениях и плоскостях. Указанное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств. Структура полосы содержит α-фазу со степенью рекристаллизации 50-80%, что способствует повышенным значениям относительного удлинения. Соотношение σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, а соотношение σв в поперечном направлении к σв в продольном направлении составляет не более 1,0-1,07, что характеризует полосу как материал с минимальным уровнем анизотропии.

Сущность предлагаемого способа изготовления холоднокатаной полосы заключается в следующем.

Для изготовления полосы выплавленный и механически обработанный слиток нагревают до температур на 130-200°С выше ТПП и деформируют со степенью относительной деформации не менее 60%. Деформация слитка в сляб разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняя такие литейные дефекты, как пустоты, раковины и др. Для полного удаления поверхностных дефектов полученного сляба целесообразно проводить его механическую обработку со всех сторон на глубину не менее 5 мм. Далее осуществляют первый этап прокатки сляба при температуре нагрева выше ТПП на 20-50°С со степенью относительной деформации 60-90%, что повышает пластичность металла и ограничивает образование дефектов при последующей деформации на втором этапе в (α+β)-области. На втором этапе прокатки заготовку деформируют при температуре нагрева на 20-40°С ниже ТПП со степенью относительной деформации 50-90% с последующей смоткой подката в рулон. Второй этап прокатки сляба при температурах на 20-40°С ниже ТПП необходим для интенсификации протекания процесса перекристаллизации β-зерна при последующем высокотемпературном отжиге. Степень относительной деформация на данном этапе, составляющая 50-90%, способствует получению дальнейшем высокотемпературном отжиге равноосного β-зерна размером не более 1000 мкм. Указанный размер β-зерна в свою очередь способствует улучшению пластических характеристик материала при дальнейшей обработке. Кроме того, второй этап позволяет за счет оптимального сочетания температуры и деформации получить нужную толщину полосы под последующую рулонную прокатку. Смотка полосы в рулон дает возможность получить полосу нужной длины без ограничения по длине раскатного рольганга. После второго этапа прокатки в подкате формируется острая текстура типа «поперечной призмы» с очень высокой плотностью призматических компонент

Далее осуществляют высокотемпературный отжиг при температуре металла выше ТПП на 20-50°С. Высокотемпературный отжиг позволяет провести перекристаллизацию β-зерна. Ограничение температуры 20-50°С выше ТПП позволяет получить при перекристаллизации равноосные β-зерна минимальным размером не более 1000 мкм. Малый размер β-зерна в свою очередь способствует улучшению пластических характеристик материала при дальнейшей обработке. Процесс перекристаллизации и получения нового β-зерна позволяет минимизировать влияние предыдущей деформации на формирующиеся при дальнейшей обработке механические свойства в продольном и поперечном направлении и анизотропию. Высокотемпературный отжиг приводит к растекстурированию материала в результате возврата в β-фазе и снятия искажений в кристаллической решетки. Превращение β→α вызывает возникновение нового типа текстуры α-фазы, отличной от текстуры предыдущей деформации. Дополнительно, для сдерживания роста β-зерна в микроструктуре металла, время выдержки при высокотемпературном отжиге целесообразно назначать не более 30 минут.

Далее осуществляют холодную прокатку полосы рулонным способом.

Холодная прокатка позволяет получать полосу с наилучшим качеством поверхности, минимальными допусками по толщине. За счет применения определенных параметров, а также за счет создания переднего и заднего натяжения, рулонная прокатка позволяет за регламентированное количество проходов получить полосу заданной минимальной толщины приемлемого качества, обойти ограничения по длине раскатного рольганга, а также исключить промежуточные этапы изготовления (дополнительные прокатки, деление заготовок на части, травление заготовок), значительно повышающие операционные затраты. При последующей холодной прокатке в полосе формируется текстура базисно- призматического типа

с преимущественной компонентой «поперечной призмы» которая характеризуется низкой плотностью компонент базиса и призм I и II рода. Подобное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств.

с преимущественной компонентой «поперечной призмы» которая характеризуется низкой плотностью компонент базиса и призм I и II рода. Подобное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств.

При холодной прокатке формоизменение металла сопровождается упрочнением, представляющим изменение механических и физико-химических свойств материала. Упрочнение, возникающее вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен), сопровождается изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металлов.

С увеличением степени деформации повышаются прочностные характеристики и снижаются пластические свойства сплава. Степень деформации является компромиссом между производительностью процесса и технологическими возможностями сплава. Степень холодной относительной деформации сплава более 30% приводит к образованию трещин по кромкам полосы, вызванному упрочнением металла при холодной прокатке. Минимизировать явление упрочнения возможно, сопровождая процесс холодной прокатки промежуточным отжигом в температурном диапазоне 600-700°С, который восстанавливает характеристики пластичности. После промежуточного отжига холодную прокатку продолжают до заданной толщины. Далее проводят финишный отжиг в конечном размера полосы при температуре 650-750°С, необходимый для стабилизации свойств и снятия механических напряжений по всему объему полосы. После финишного отжига осуществляется комплекс адъюстажных отделочных операций, включающий механическую зачистку и химическое травление в кислотных/щелочных средах, а также испытания механических свойств, исследования структуры материала и контроль качества.

Промышленную применимость изобретения подтверждает пример его конкретного выполнения.

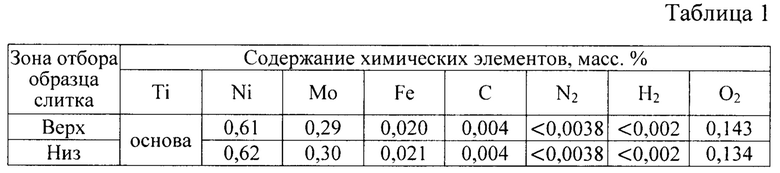

Для получения рулонов холоднокатаной полосы толщиной 2,5 мм были выплавлены слитки диаметром 740 мм и массой 5000 кг. Химический состав сплава приведен в табл.1. Температура полиморфного превращения сплава, определенная металлографическим способом, составила 888°С.

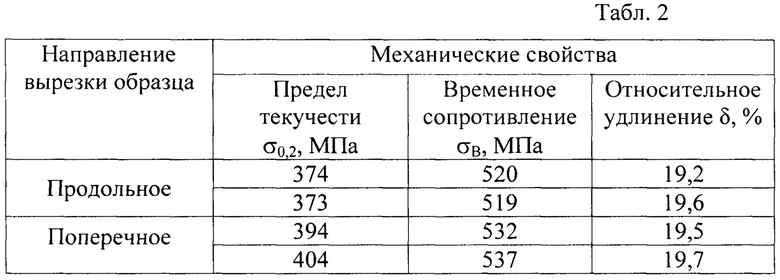

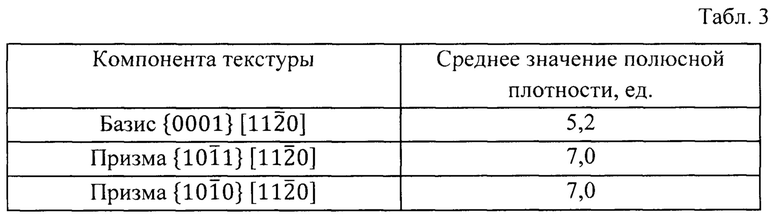

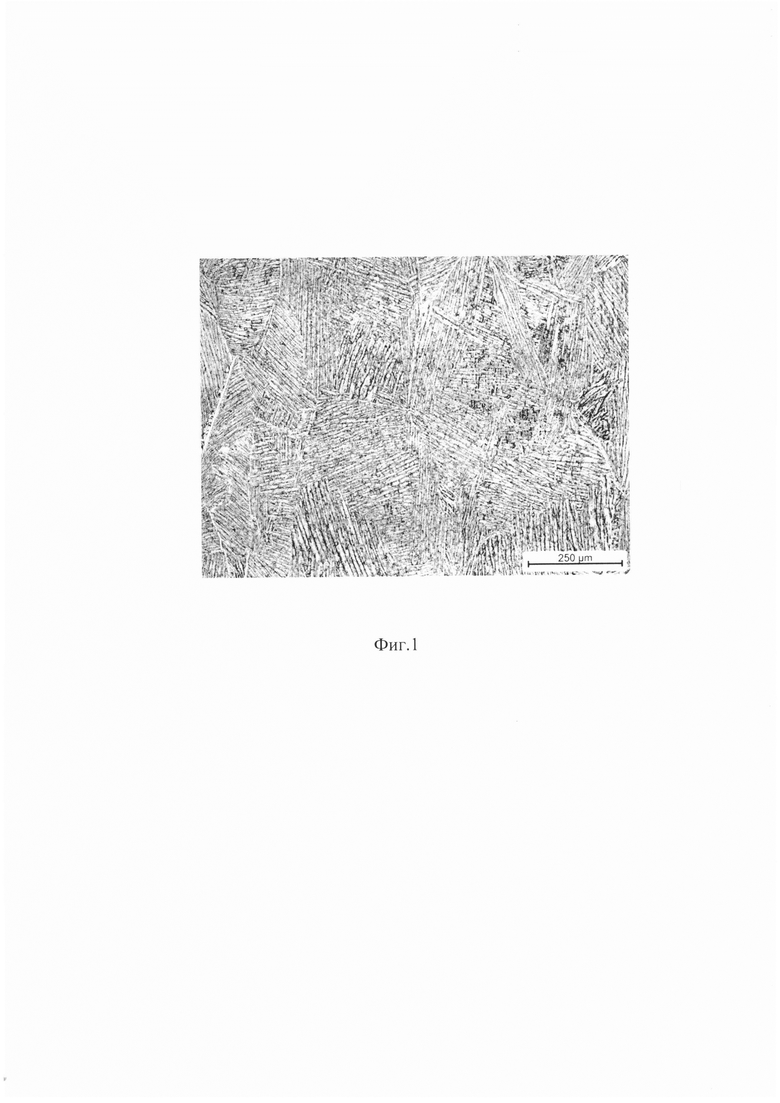

Слиток нагревали до температуры 1030°С и гомогенизировали при этой температуре в течение 8 часов. Далее осуществляли ковку слитка в сляб со степенью относительной деформации 85%. Сляб механически обрабатывали на размеры 201×1120×4600 мм для удаления газонасыщенного слоя и поверхностных дефектов. На первом этапе прокатки механически обработанный сляб нагревали до температуры 920°С и прокатывали в черновой клети стана 2000 горячей прокатки на толщину 30 мм (относительная степень деформации при прокатке составила 85%). На втором этапе сляб прокатывали в чистовой клети стана 2000 горячей прокатки при температуре нагрева металла 850°С на толщину 4,5 мм (степень относительной деформации составила 85%) с последующей смоткой подката в рулон. Далее в агрегате непрерывного отжига проводили высокотемпературный отжиг полученного рулона при температуре 910°С, выдержка металла при указанной температуре составила 15 минут. Охлаждение рулона после отжига осуществляли на воздухе до комнатной температуры. Далее на стане 2000 холодной прокатки была проведена операция холодной рулонной прокатки. Рулон прокатывали на толщину 3,5 мм, при этом степень относительной деформации составила 22%. После чего в агрегате непрерывного отжига осуществляли промежуточный отжиг при температуре нагрева металла 650°С. Затем на стане 2000 холодной прокатки полосу прокатывали в рулоне на конечную толщину 2,6 мм, при этом степень относительной деформации составила 25%. Далее в агрегате непрерывного отжига осуществляли окончательный отжиг при температуре 680°С, после чего проводили адъюстажные отделочные операции, включающие прогладку, травление, отбор образцов и испытания механических свойств, исследование структуры и кристаллографической текстуры, резку на готовый размер. В результате проведения всех стадий технологического процесса получена полоса в рулоне размерами 2,5×1060×L мм. Результаты испытаний механических свойств в состоянии поставки после отжига приведены в табл.2, результаты исследований кристаллографической текстуры представлены в табл.3, изображения микроструктуры полосы в поперечном сечении при увеличении 100 представлены на фиг.1. Микроструктура полосы характеризуется деформированными вытянутыми вдоль направления прокатки β-зернами с оторочкой α-фазы по границам и пластинчатым внутризеренным строением, что указывает на слабодеформированное состояние металла. Степень рекристаллизации α-фазы составила 75%. Качество поверхности полосы соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано.

Таким образом, предлагаемое изобретение позволяет получать высококачественную полосу из низколегированного псевдо-α титанового сплава Ti-0,8Ni-0,3Mo с использованием холодной рулонной прокатки, обладающую комплексом высоких механических свойств и минимальной анизотропией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА TI-6,5AL-2,5SN-4ZR-1NB-0,7MO-0,15SI | 2014 |

|

RU2569605C1 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| ПЛОСКИЙ ПРОКАТ ИЗ МАЛОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2008 |

|

RU2381296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

Изобретение относится к металлургии, а именно к материалам и способам изготовления листовых полуфабрикатов из псевдо-альфа титанового сплава системы Ti-Ni-Mo для изготовления коррозионно-стойких компонентов оборудования. Холоднокатаная полоса из псевдо-α титанового сплава системы Ti-Ni-Mo для изготовления коррозионно-стойких компонентов оборудования характеризуется тем, что псевдо-α титановый сплав содержит, мас.%: Ni 0,6-0,9, Mo 0,2-0,4, Fe не более 0,3, С не более 0,08, O2 не более 0,25, Н2 не более 0,015, N2 не более 0,03, остальное - титан, при этом материал полосы имеет текстуру базисно-призматического типа с преимущественной компонентой поперечной призмы, среднее значение полюсных плотностей компоненты базиса {0001}  составляет не более 6,0 единиц, среднее значение полюсных плотностей призматических компонент

составляет не более 6,0 единиц, среднее значение полюсных плотностей призматических компонент  и

и  составляет не более 8,0 единиц, а соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет 1,0-1,07, причем содержащаяся в микроструктуре полосы альфа-фаза имеет степень рекристаллизации от 50 до 80%. Полученная полоса обладает комплексом высоких механических свойств и минимальной анизотропией. 2 н. и 4 з.п. ф-лы, 1 ил., 3 табл.

составляет не более 8,0 единиц, а соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет 1,0-1,07, причем содержащаяся в микроструктуре полосы альфа-фаза имеет степень рекристаллизации от 50 до 80%. Полученная полоса обладает комплексом высоких механических свойств и минимальной анизотропией. 2 н. и 4 з.п. ф-лы, 1 ил., 3 табл.

1. Холоднокатаная полоса из псевдо-α титанового сплава системы Ti-Ni-Mo для изготовления коррозионно-стойких компонентов оборудования, отличающаяся тем, что псевдо-α титановый сплав содержит химические элементы в следующих соотношениях, мас.%: Ni 0,6-0,9, Mo 0,2-0,4, Fe не более 0,3, С не более 0,08, O2 не более 0,25, Н2 не более 0,015, N2 не более 0,03, остальное - титан, при этом материал полосы имеет текстуру базисно-призматического типа с преимущественной компонентой поперечной призмы, среднее значение полюсных плотностей компоненты базиса {0001}  составляет не более 6,0 единиц, среднее значение полюсных плотностей призматических компонент

составляет не более 6,0 единиц, среднее значение полюсных плотностей призматических компонент  и

и  составляет не более 8,0 единиц, а соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет 1,0-1,07, причем содержащаяся в микроструктуре полосы альфа-фаза имеет степень рекристаллизации от 50 до 80%.

составляет не более 8,0 единиц, а соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет 1,0-1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет 1,0-1,07, причем содержащаяся в микроструктуре полосы альфа-фаза имеет степень рекристаллизации от 50 до 80%.

2. Холоднокатаная полоса по п. 1, отличающаяся тем, что минимальные механические свойства отожженной полосы на растяжение при комнатной температуре имеют следующие значения: временное сопротивление σв не менее 490 МПа, предел текучести при деформации 0,2% σ0,2 не менее 350 МПа и относительное удлинение не менее 18%.

3. Способ изготовления холоднокатаной полосы из псевдо-α титанового сплава системы Ti-Ni-Mo для изготовления коррозионно-стойких компонентов оборудования, включающий выплавку слитка, термомеханическую обработку слитка при температурах β-области с получением деформированного сляба, его прокатку с получением подката, прокатку подката в полосу и термоадъюстажные операции, отличающийся тем, что получают слиток из сплава, содержащего, мас.%: Ni 0,6-0,9, Mo 0,2-0,4, Fe не более 0,3, С не более 0,08, O2 не более 0,25, Н2 не более 0,015, N2 не более 0,03, остальное - титан, при этом термомеханическую обработку слитка проводят при температурах нагрева слитка выше ТПП (где ТПП - температура полиморфного превращения) на 130-200°С и деформации со степенью относительной деформации не менее 60%, прокатку деформированного сляба на подкат проводят в два этапа, на первом из которых сляб деформируют при температуре нагрева выше ТПП на 20-50°С со степенью относительной деформации 60-90%, а на втором деформируют при температуре нагрева на 20-40°С ниже ТПП со степенью относительной деформации 50-90% с последующей смоткой подката в рулон, который далее подвергают высокотемпературному отжигу при температуре нагрева выше ТПП на 20-50°С, последующую прокатку подката в полосу проводят в холодном состоянии, причем холодную прокатку подката в полосу ведут до достижения суммарной относительной деформации не более 30% и далее проводят промежуточный отжиг при температуре 600-700°С, после чего продолжают проведение холодной деформации на конечный размер.

4. Способ по п. 3, отличающийся тем, что при термомеханической обработке слитка осуществляют его гомогенизацию при температуре нагрева на 170-220°С выше ТПП с выдержкой не менее 7 часов.

5. Способ по п. 3, отличающийся тем, что высокотемпературный отжиг проводят с выдержкой не более 30 минут.

6. Способ по п. 3, отличающийся тем, что после получения полосы конечного размера ее отжигают при температуре 650-750°С.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| CN 111085546 A, 01.05.2020 | |||

| WO 2013094647 A1, 27.06.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА ОТ4 | 2017 |

|

RU2641214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

Авторы

Даты

2023-11-22—Публикация

2022-12-12—Подача