Изобретение относится к области получения высокодисперсных порошков металлов и их соединений, в частности к методам получения порошков путем электрического взрыва. Изобретение может использоваться при получении керамических композиционных материалов, катализаторов и биопрепаратов.

Известны и непрерывно развиваются различные способы получения высокодисперсных порошков. Многие из них используют нагрев и диспергирование металла электрическим током. Причем дисперсность порошка зависит от степени нагрева и увеличивается с увеличением плотности введенной энергии. Степень нагрева зависит от плотности тока.

Известен способ приготовления металлического порошка электродуговым разрядом между проволокой из требуемого металла и электродом в потоке инертного газа (патент США 2 795 819). В известном способе величина тока (260 А) достаточна для плавления и диспергирования металла. Плотность тока составляет порядка 100 А/мм2, и образуются крупные частицы.

В патенте США 5 294 242 предложен способ получения металлических порошков при горении дугового разряда между двумя проволоками диаметром 0,65 - 2,54 мм при токе 30 - 330 А; здесь также достигается низкая плотность тока и образуется порошок низкой дисперсности.

Аналогичным недостатком обладает способ, предлагаемый патентом Японии 52-9615, согласно которому металлический порошок образуется при плавлении металлической ленты или пластины под действием тока. Порошок, получаемый рассмотренными способами, имеет размер частиц порядка 1 - 10 мкм.

При импульсном воздействии тока достигаются более высокие степени нагрева и диспергирования металла. Импульсное воздействие осуществляется при электрическом взрыве.

Известен способ получения высокодисперсных порошков металлов путем электрического взрыва металлических заготовок (из титана, никеля, ниобия, вольфрама, молибдена, тантала, железа) в инертном газе (аргоне и гелии) воздействием импульса тока [1].

Недостатками данного способа являются широкое распределение получаемых частиц по размеру (0,01 - 1 мкм) и большая доля частиц крупного размера.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения высокодисперсных порошков неорганических веществ [2], включающий взрыв металлических заготовок диаметром 0,2 - 0,7 мм под воздействием импульса тока при плотности энергии, передаваемой на заготовку, от 0,9 энергии сублимации металла до энергии его ионизации в течение не более 15 мкс.

Основными недостатками этого способа являются большой размер получаемых частиц и низкая площадь удельной поверхности порошка, низкое качество порошка и высокие энергозатраты при его получении (до энергии ионизации металла).

Задачей изобретения является получение высокодисперсных порошков неорганических веществ, имеющих высокую дисперсность, высокую удельную поверхность.

Поставленная задача решается способом, получения высокодисперсных порошков неорганических веществ путем электрического взрыва металлических заготовок под воздействием импульса тока, плотность которого j принимает значение, достаточное для предотвращения неоднородного нагрева заготовка: j > jm, где jm - плотность тока, ниже которой образуются магнитогидродинамические неустойчивости перетяжечного типа.

Способ осуществляют следующим образом.

В зазор между электродами подают металлическую заготовку и пропускают через нее импульс электрического тока плотностью j > jm. При таких условиях соблюдается режим однородного нагрева заготовки: при плотности тока j > jm не развиваются магнитогидродинамические неустойчивости перетяжечного ("сосисочного") типа, заготовка не разбивается перетяжками на капли и джоулев нагрев происходит однородно по ее длине.

В режиме однородного джоулева нагрева обеспечивается получение порошка повышенной дисперсности, с более узким распределением частиц по размеру, с небольшим количеством крупных частиц, что повышает площадь удельной поверхности порошка и его активность в различных процессах. Качество порошка становится выше, а затраты энергии при его производстве не возрастают.

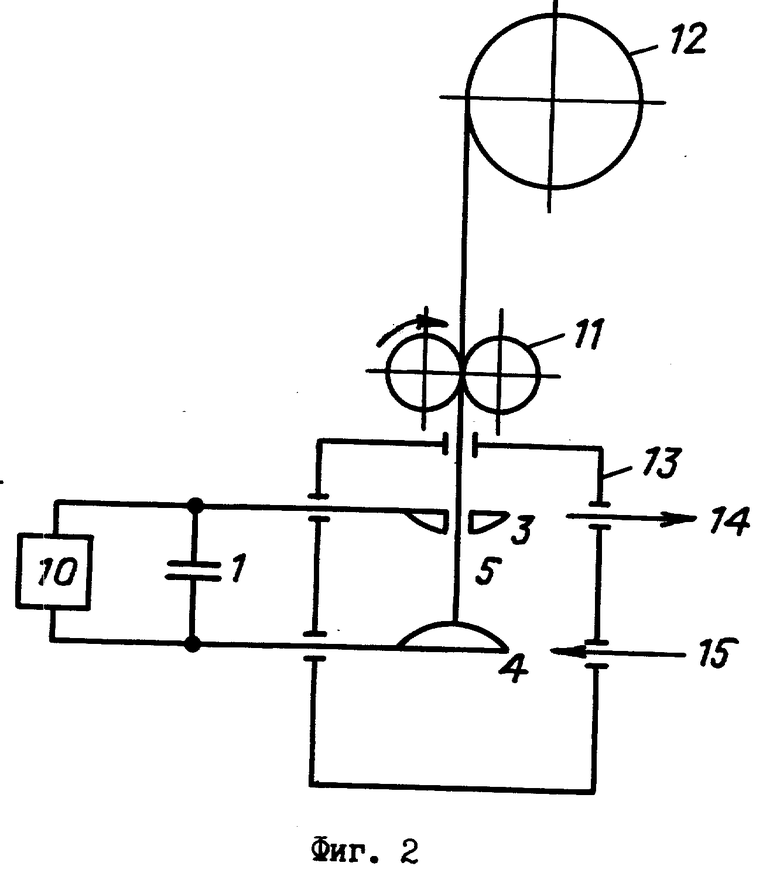

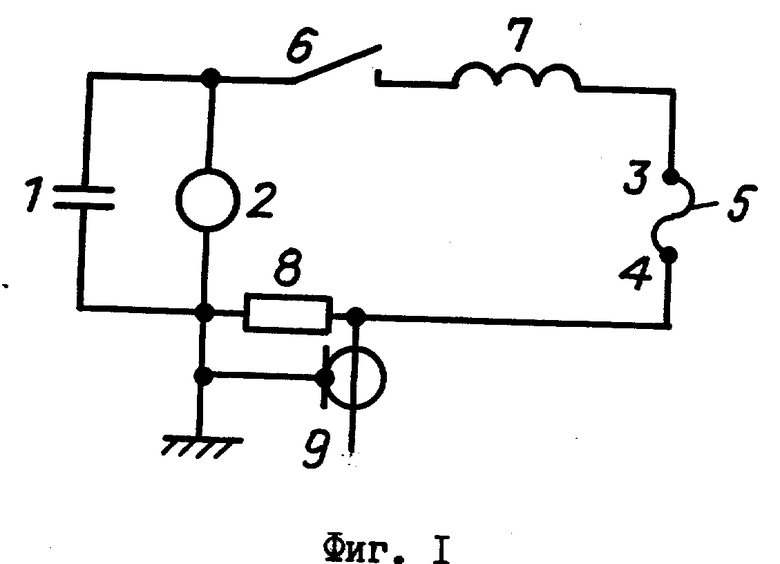

Достигаемые изобретением преимущества проясняет нижеследующее описание, где фиг. 1 показывает вариант электрической схемы, а фиг. 2 показывает общую структуру реализации способа.

В исходном состоянии (фиг. 1) конденсатор 1, имеющий емкость C, заряжен до напряжения V0, контролируемого прибором 2, и в зазор между электродами 3 и 4 подана заготовка 5. В конденсаторе 1 запасена энергия W0= CV

После замыкания ключа 6 конденсатор 1 разряжается через индуктивность 7 контура, взрываемую заготовку 5 и измерительный датчик 8. Происходит джоулев нагрев и электрический взрыв заготовки. Ток, протекающий через заготовку, измеряется с помощью датчика 8 и кабеля 9. По току определяется плотность тока j и плотность введенной в заготовку энергии W.

Наработка порошка осуществляется непрерывно. Для этого, как показано на фиг. 2, в зазор между электродами 3 и 4 непрерывно подается заготовка 5 с катушки 12 при помощи подающих валков 11, конденсатор 1 в это время заряжается от источника 10 до требуемого напряжения и быстро разряжается, когда заготовка 5 перемыкает зазор между электродами 3 и 4. Взрывная камера 13 герметична и снабжена средствами откачки 14 и напуска требуемого газа 15. В данном варианте реализации способа отсутствует ключ (поз. 6, фиг. 1), роль ключа выполняют электроды 3 и 4 и заготовка 5.

Экспериментальным и расчетным методами установлено, что значение плотности тока jm, ниже которого возможно образование магнитогидродинамических неустойчивостей перетяжечного типа, зависит от теплофизических свойств материала заготовки. Для заготовок из меди и из алюминия jm = 2 • 107 А/см2, для заготовок из платины jm = 1,4 • 107 Асм2, для заготовок из железа jm = 107 А/см2.

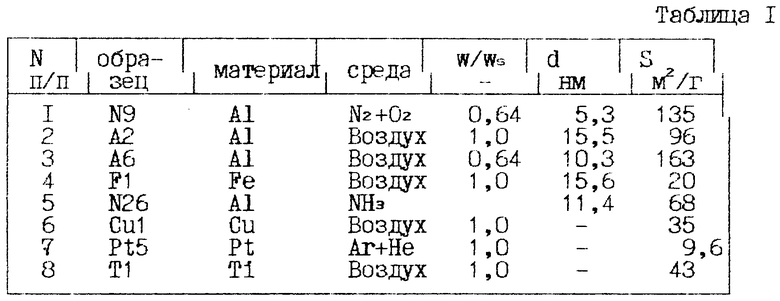

Преимущества способа иллюстрируются данными, представленными в таблице 1. Здесь отношение W/Ws характеризует затраты энергии при производстве порошка: W - это введенная в заготовку энергия, Ws - это энергия сублимации заготовки. Символ S обозначает площадь удельной поверхности порошка. Символом d обозначен среднечисленный диаметр частиц порошка. Введенная в заготовку энергия определялась с помощью электрических измерений. Площадь удельной поверхности находилась методом низкотемпературной адсорбции. Диаметр частиц измерялся на электронном микроскопе.

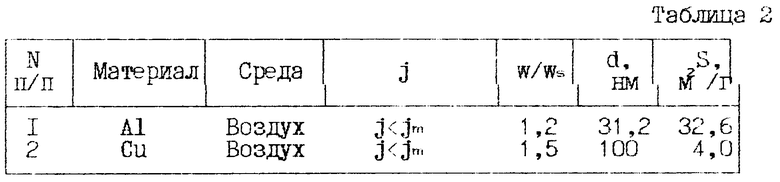

Из таблицы видно, что предлагаемый способ позволяет получать порошки с высокой площадью удельной поверхности. Для сравнения, в таблице 2 приведены характеристики порошков, полученных методом электрического взрыва в режимах, отличающихся от предлагаемого.

Сопоставление приведенных в таблицах данных показывает, что предлагаемый способ позволяет существенно, в несколько раз, повысить дисперсность порошка. В некоторых случаях площадь удельной поверхности возрастает почти на порядок. Причем распределение частиц по размерам становится уже, и практически отсутствуют частицы крупной, более 100 нм, фракции.

Другим значимым эффектом является то, что в режиме однородного джоулева нагрева не требуется высоких значений введенных в заготовку энергий. Метод экономичен, при малых затратах энергии возможно получение порошков повышенной дисперсности, с незначительным содержанием крупных частиц.

Источники информации.

1. Г. П.Глазунов, В.П.Канцедал и др. Некоторые свойства мелкодисперсных порошков, полученных электрическим взрывом проводников в газе высокого давления. Вопр. ат. науки и техн.: Атом. материаловедение. 1978, вып. 1(1), с. 21 - 24.

2. Способ получения высокодисперсных порошков неорганических веществ. Патент 2048277 РФ, кл. B 22 F 9/14, 04.04.91, опубл. 20.11.95, БИ N 32.

В зазор между электродами подают металлическую заготовку и пропускают через нее импульс электрического тока плотностью j > jm , где j - плотность тока, достаточная для предотвращения неоднородного нагрева заготовки, jm - плотность тока, ниже которой образуются магнитодинамические неустойчивости перетяжечного типа. При таких условиях соблюдается режим однородного нагрева заготовки, при котором не развиваются магнитогидродинамические неустойчивости перетяжечного типа, заготовка не разбивается перетяжками на капли, и джоулев нагрев происходит однородно по ее длине, что обеспечивает получение порошка повышенной дисперсности, с более узким распределением частиц по размеру, с небольшим количеством крупных частиц. 3 з.п.ф-лы, 2 табл. 2 ил.

| RU, патент, 2048277, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-07-20—Публикация

1997-06-16—Подача