Изобретение относится к порошковой металлургии, в частности к производству металлических свинцово-латунных порошков. В промышленности для получения металлических свинцово-латунных порошков применяют физические и физико-химические методы.

Известен способ получения высокодисперсных порошков неорганических веществ [RU 2048277 С1, МПК B22F9/14 (1995.01), опубл. 20.11.1995], включающий взрыв металлических заготовок под воздействием импульса тока в газовой среде при повышенном давлении. Используют металлические заготовки диаметром 0,2-0,7 мм. Воздействие осуществляют импульсом тока при плотности энергии, передаваемой на заготовку, равной от 0,9 энергии сублимации металла до энергии его ионизации в течение не более 15 мкс в газовой среде под давлением 0,5-10,0 атм. В качестве металлической заготовки используют металлы или сплавы, имеющие отношение энергии ионизации к энергии сублимации, равное или более 0,9, и отношение удельных сопротивлений металла в жидком и твердом состоянии, равное или более 1. Могут быть использованы металлы, выбранные из ряда алюминий, олово, медь, серебро, никель, железо, вольфрам, молибден, латунь, никель-хром, железо-никель. В качестве газовой среды используют газы, выбранные из группы водород, гелий, аргон или из группы воздух, азот, ацетилен или их смеси с аргоном или гелием.

Недостатком этого способа является получение порошков неорганических веществ, частицы которых структурно неоднородны, содержат зоны порошка упорядоченного строения и зоны порошка в рентгенопоморфном состоянии. Средний размер частиц составляет 0,04-0,3 мкм, что сужает область применения получаемых порошков.

Известен способ получения металлического порошка [пат. РФ 2754543 С1, B22F 9/14, 03.09.2021], включающий электрический взрыв отрезка стальной проволоки в реакторе при давлении газовой среды 105 Па и ее принудительной циркуляции. При этом способе предварительно вакуумируют объем, образованный реактором и трубами, соединяющими его с циклоном, нижняя часть которого оснащена бункером, до остаточного давления 10-2 Па, затем заполняют его монооксидом углерода до давления 105 Па при скорости газового потока на входе в реактор 10 м/с, а электрический взрыв стальной проволоки из низкоуглеродистой стали ведут при удельной энергии 7-18 кДж/г и длительности импульса 1,2-2 мкс, продукты взрыва потоком газа направляют через циклон в бункер для осаждения, при заполнении которого процесс прекращают, отсоединяют бункер от циклона, закрывают крышкой с отверстием, выдерживают в таком состоянии не менее 48 часов, полученный порошок извлекают и помещают в емкость для хранения.

Недостатком этого способа является недостаточная экологичность, требует большого количества операций и обладает относительно высокой энергоемкостью.

Известен способ получения порошка латуни и металлокерамических латунных изделий [SU 1289601 A1, МПК B22F1/00 (2000.01), опубл. 15.02.1987], включающий получение порошка латуни и металлокерамических латунных изделий спеканием медного порошка или прессованных медных изделий. С целью получения сплава заданного состава и упрощения технологии порошка латуни, исходные медные порошки или прессованные изделия подвергают спеканию в засыпке, состоящей из окислов алюминия и латунной стружки.

Недостатком этого способа является недостаточная экологичность, требует большого количества операций и обладает относительно высокой энергоемкостью.

Технической задачей изобретения является задача получения свинцово-латунных порошков с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом электроэрозионного диспергирования (ЭЭД) отходов марки ЛС58-3 в дистиллированной воде.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

Способ позволяет получить порошки из отходов латуни марки ЛС58-3 без использования химических реагентов, что существенно влияет на себестоимость порошка и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Порошковые материалы, получаемые ЭЭД отходов латуни ЛС58-3, могут эффективно использоваться для нанесения износостойких, антифрикционных и коррозионностойких покрытий - для изготовления деталей, работающих на трение, для мелких деталей в микротехнике, а также для напыления декоративных покрытий.

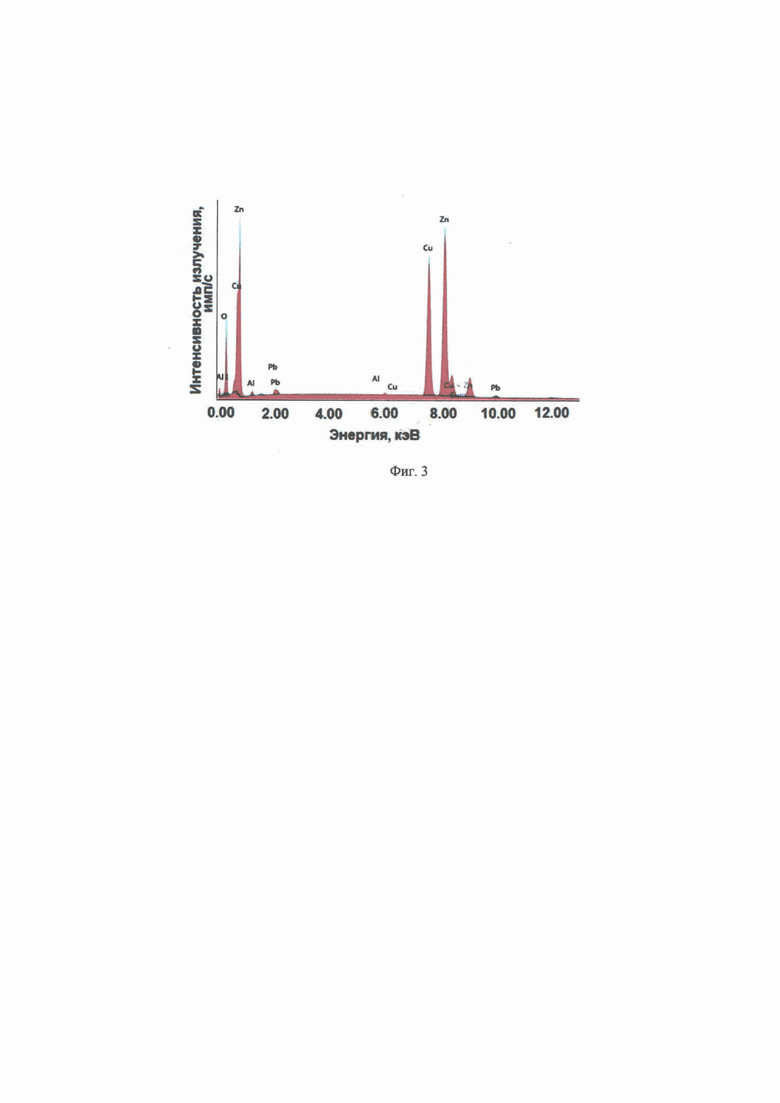

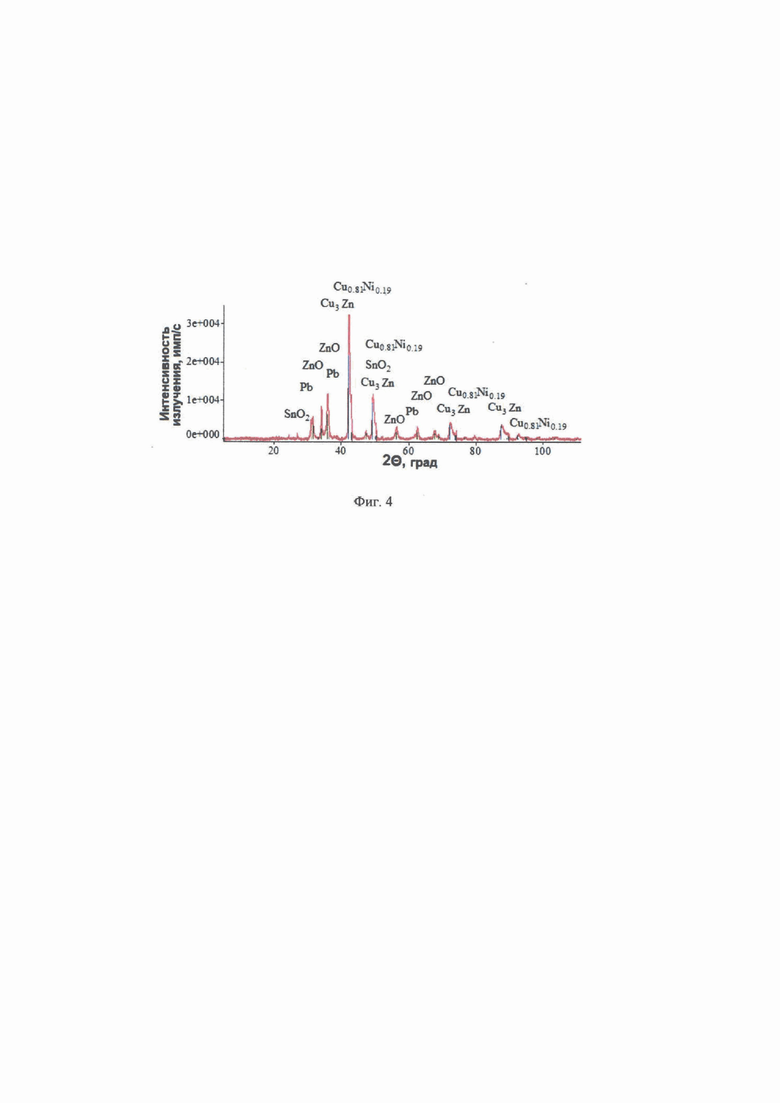

На фиг. 1 - микрофотография частиц порошка; на фиг. 2 - интегральная кривая и гистограмма распределения по размерам частиц порошка; на фиг. 3 - спектрограмма элементного состава частиц порошка; на фиг. 4 - дифрактограмма фазового состава частиц порошка.

При этом достигается следующий технический результат: получение порошков из отходов свинцовой латуни с частицами сферической и осколочной формы с невысокими энергетическими затратами и экологической чистотой процесса способом ЭЭД.

Пример 1.

На экспериментальной установке для получения свинцово-латунных порошков из токопроводящих материалов в воде дистиллированной при массе загрузки 500 г диспергировали отходы латуни марки ЛС58-3. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 100…150 В;

- ёмкость конденсаторов 45…50 мкФ;

- частота следования импульсов 50…100 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет прерывисто, поскольку недостаточно энергии для пробоя рабочей жидкости.

Пример 2.

На экспериментальной установке для получения свинцово-латунных порошков из токопроводящих материалов в воде дистиллированной при массе загрузки 450 г диспергировали отходы латуни марки ЛС58-3. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 150…200 В;

- ёмкость конденсаторов 50…55 мкФ;

- частота следования импульсов 50…100 Гц.

Полученный порошок исследовали различными методами.

Микроанализ частиц порошка, проведенный с помощью растрового электронного микроскопа «QUANTA 600 FEG», показал, что порошок, полученный методом ЭЭД из отходов сплава ЛС58-3, состоит в основном из частиц правильной сферической, эллиптической формы и агломератов (фиг. 1).

Анализ распределения по размерам частиц порошка, полученного с помощью анализатора размеров частиц «Analysette 22 NanoTec», показал, что частицы порошка имеют размеры от 0,1 до 75,0 мкм со средним объемным диаметром 7,1 мкм (фиг. 2).

Рентгеноспектральный микроанализ частиц порошка, проведенный с помощью энергодисперсионного анализатора рентгеновского излучения фирмы «EDAX», встроенного в растровый электронный микроскоп «QUANTA 600 FEG», показал, что на поверхности частиц порошка, полученного методом ЭЭД из отходов твердого сплава марки ЛС58-3, на обнаруживается кислород, а все остальные элементы распределены относительно равномерно (фиг. 3).

Анализ фазового состава частиц порошка, проведенный с помощью рентгеновской дифракции на дифрактометре «Rigaku Ultima IV», показал наличие фаз: Cu3Zn, Pb, ZnO, SnO2, SnO2, Cu0.81Ni0.19. (фиг. 4).

Проведенные исследования показали, что способом электроэрозионного диспергирования отходов сплава марки ЛС58-3 имеется возможность получения порошка-сплава с равномерным распределением легирующих элементов.

Пример 3.

На экспериментальной установке для получения свинцово-латунных порошков из токопроводящих материалов в воде дистиллированной при массе загрузки 400 г диспергировали отходы латуни марки ЛС58-3. При этом использовали следующие электрические параметры установки:

- напряжение на электродах от 250…300 В;

- ёмкость конденсаторов 55…60 мкФ;

- частота следования импульсов 50…100 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно и сопровождается хлопками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в изопропиловом спирте | 2023 |

|

RU2811328C1 |

| Способ получения свинцово-сурьмянистого порошка из отходов сплава ССу3 в воде дистиллированной | 2022 |

|

RU2782593C1 |

| Способ получения сплава из порошка свинцовой латуни ЛС58-3 | 2023 |

|

RU2810417C1 |

| Способ получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в керосине осветительном | 2022 |

|

RU2805515C1 |

| Способ получения порошка молибдена электроэрозией молибденовых отходов | 2023 |

|

RU2804892C1 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ИЗ ПОРОШКА СВИНЦОВОЙ ЛАТУНИ ЛС58-3, ПОЛУЧЕННОГО ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ИЗОПРОПИЛОВОМ СПИРТЕ | 2024 |

|

RU2841555C1 |

| Способ получения никелевого порошка из отходов никеля марки ПНК-0Т1 в воде дистиллированной | 2024 |

|

RU2829391C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в воде дистиллированной | 2022 |

|

RU2779730C1 |

| Способ получения титановых порошков сферической формы из отходов сплава ОТ4 в дистиллированной воде | 2024 |

|

RU2824646C1 |

Изобретение относится к порошковой металлургии, в частности к производству металлических свинцово-латунных порошков. Может использоваться для изготовления деталей, работающих на трение, для мелких деталей в микротехнике, для напыления декоративных покрытий. Свинцово-латунный порошок получают путем электроэрозионного диспергирования отходов сплава марки ЛС58-3 в дистиллированной воде при напряжении на электродах от 150-200 В, ёмкости конденсаторов 50-55 мкФ и частоте следования импульсов 50-100 Гц. Обеспечивается получение порошка правильной сферической формы с равномерным распределением легирующих элементов, обеспечение экологической чистоты процесса. 4 ил., 3 пр.

Способ получения порошка свинцовой латуни из отходов сплава ЛС58-3 в дистиллированной воде, отличающийся тем, что порошок получают путем электроэрозионного диспергирования отходов сплава марки ЛС58-3 в воде дистиллированной при напряжении на электродах от 150-200 В, ёмкости конденсаторов 50-55 мкФ и частоте следования импульсов 50-100 Гц.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| Способ и устройство для электроэрозионного диспергирования металлов | 1981 |

|

SU997988A1 |

| Способ получения коррозионностойких порошков из стали Х17 в керосине | 2020 |

|

RU2735844C1 |

| US 20070101823 A1, 10.05.2007 | |||

| WO 2001017671 A1, 15.03.2001. | |||

Авторы

Даты

2023-05-02—Публикация

2023-02-20—Подача