Изобретение относится к области изготовления полимерных материалов на основе продуктов различных реакций поликонденсации и может быть реализовано в химической промышленности, а также в отраслях-потребителях ее продукции, например в жилищном и капитальном строительстве.

Известен способ получения различных формальдегидных смол посредством смешения исходных продуктов реакции формальдегида, соединения, способного вступать с ним в реакцию поликонденсации и щелочи до образования однородной по составу механической смеси, разогрева ее до температуры начала реакции, последующего саморазогрева до температуры кипения и последующего кипения в течение 40-60 мин, где все перечисленные операции протекают в едином реакционном пространстве, но разделены во времени [1] Недостатком известного способа является сравнительно высокая токсичность конечного продукта формальдегидных смол, а также довольно низкая механическая прочность получаемого с ее использованием пенопласта. Кроме того, данный известный способ является процессом периодического действия, что в определенной степени затрудняет его широкую реализацию в промышленных масштабах и не позволяет обеспечить достаточно высокую производительность труда.

Наиболее близким по технической сущности является непрерывный способ получения поликонденсационных формальдегидных смол, осуществляемый путем взаимодействия формальдегида с фенoлом, мочевиной, меламином или анилином в присутствии гидроксида щелочного металла при температуре кипения реакционной смеси в течение 20-120 мин [2] Процесс включает стадии смешения компонентов, нагрева их до температуры начала реакции и саморазогрева до температуры кипения и проводится в аппарате, снабженном перегородками, чтобы исключить смешение реакционной массы, находящейся на разных стадиях. В первой (по ходу) секции происходит дозировка исходных компонентов, во второй секции подогрев смеси до начала экзотермической реакции, в третьей смесь разогревается до температуры кипения, в четвертой смесь кипит и т. д. Т. е. в таком процессе всегда стационарно ограничено место протекания определенной стадии (аппарат, приближенный к аппарату идеального вытеснения).

Недостатком известного способа являются достаточно высокие токсичность получаемых смол и показатели механической прочности пенопластов на их основе.

Технической задачей изобретения является снижение токсичности поликонденсационных формальдегидных смол и повышение механической прочности пенопласта на их основе.

Поставленная задача решается тем, что в непрерывном способе получения поликонденсационных формальдегидных смол, осуществляемом путем взаимодействия формальдегида с фенолом, мочевиной, меламином или анилином в присутствии гидроксида щелочного металла при температуре кипения реакционной смеси в течение 20-120 мин, исходные компоненты непрерывно пропускают через циркуляционную систему, включающую реактор-смеситель, теплообменник и насос, с кратностью циркуляции, достаточной для обеспечения равенства параметров процесса по всему объему системы. В случае проведения процесса получения формальдегидных смол по изобретению все стадии проходят одновременно и в едином реакционном пространстве (аппарат, приближенный к аппарату идеального смешения). В этом процессе невозможно разграничить ни время, ни место протекания отдельных стадий процесса, а составы и параметры реакционной массы во всем объеме системы практически одинаковы, т. е. отбор целевого продукта можно вести с любой точки системы.

П р и м е р 1. Получение фенолформальдегидной смолы.

В реакционную систему объемом 100 л, изготовленную из коррозионно-стойкого для образующихся в нем веществ материала, одновременно и непрерывно подают жидкий фенол (скорость подачи 56 л/ч), 40%-ный водный раствор формальдегида (скорость подачи 64,5 л/ч) и 20%-ный раствор едкого натра или калия (скорость подачи 2,5 л/ч). Указанные значения скоростей подачи исходных компонентов оптимизированы исходя из размеров пилотной установки для синтеза фенолформальдегидных смол и стехиометрии реакции поликонденсации. Реакционная масса поликонденсации непрерывно циркулирует в системе при температуре 90оС при атмосферном давлении, целевой продукт фенолформальдегидная смола непрерывно отбирается из системы в количестве, равном количеству вводимых исходных компонентов.

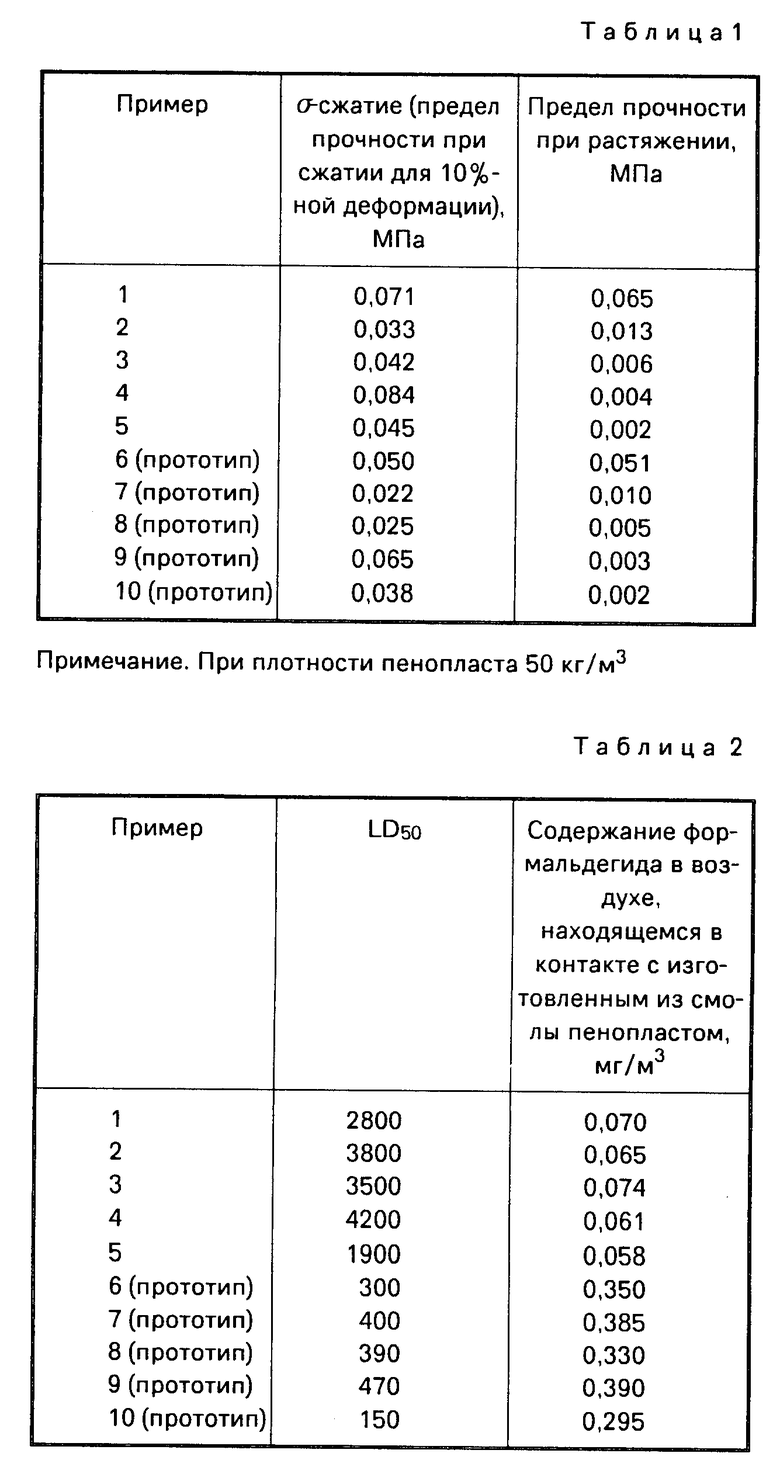

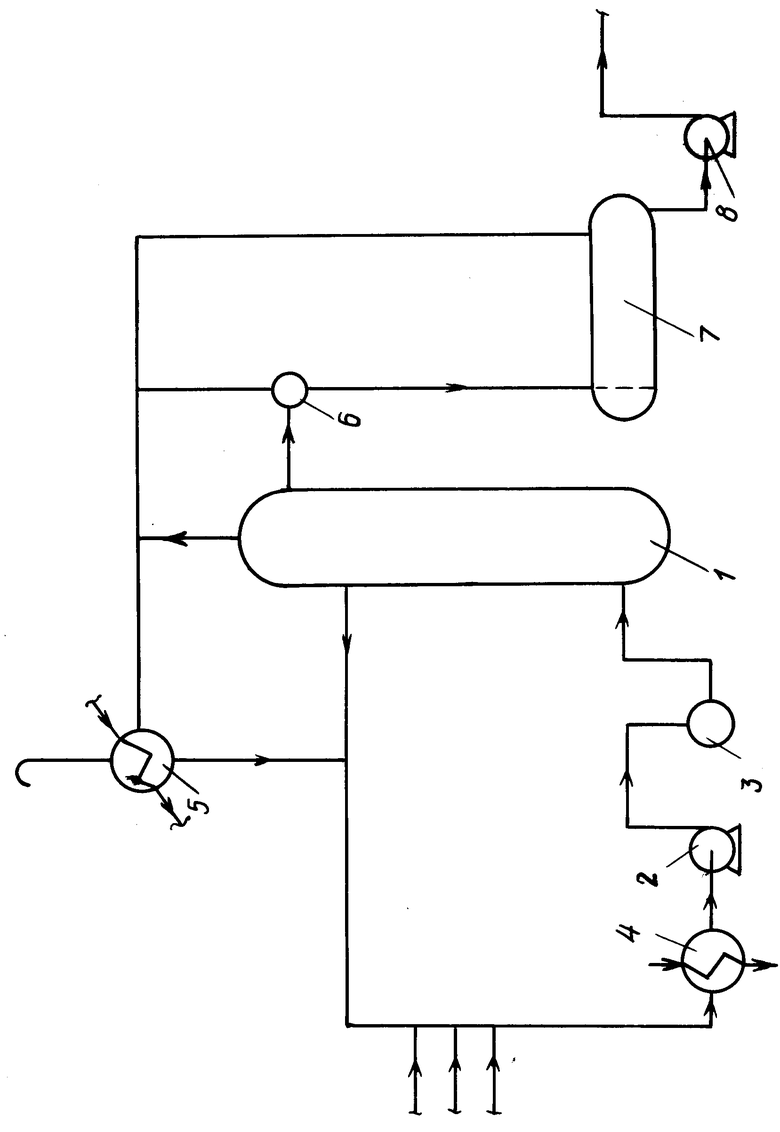

Весь описанный процесс выполняется в системе, представленной на чертеже, где изображены следующие узлы и детали: реактор-смеситель 1, насос 2 для подачи исходных компонентов в реакционную смесь, турбулизатор (смеситель) 3, теплообменники 4 и 5, смотровой фонарь 6, дозреватель смолы 7 и насос 8 для подачи сырой смолы на сушку. Исходная смесь и реакционная масса циркулируют в системе, включающей реактор-смеситель, теплообменник и насос, при этом обеспечивается возможность совмещения всех стадий в едином реакционном пространстве и времени. Из полученной по данной технологической схеме фенолформальдегидной смолы по известной методике (1, с.528-531) получают пенопласт, для которого стандартным приемом проводят определение физико-механической прочности. Этот показатель, а также данные по токсичности полученной смолы представлены в табл. 1 и 2.

П р и м е р 2. Получение мочевино-формальдегидной смолы.

Выполняют по описанной в примере 1 технологической схеме, но с введением в реактор 50%-ного водного раствора карбамида (скорость подачи раствора 30,0 л/ч), 40%-ного водного раствора формальдегида (скорость подачи раствора 59,0 л/ч) и 20% водного раствора щелочи (скорость подачи 1,5 л/ч, при этом циркуляция ведется при 120оС и атмосферном давлении, кратность циркуляции равна 20.

П р и м е р 3. Получение меламиноформальдегидной смолы.

Осуществляют по описанной в примере 1 технологической схеме, но в реактор вводят 50%-ный водный раствор меламина со скоростью подачи 126 л/ч, 40% -ный водный раствор формальдегида со скоростью подачи 225 л/ч и 20%-ный водный раствор едкого натра или едкого кали со скоростью подачи 2,0 л/ч, циркуляция ведется при 70оС и абсолютном давлении 200 мм рт. ст. кратность циркуляции равна 20.

П р и м е р 4. Получение резорциноформальдегидной смолы.

Выполняют так же, как и пример 1, но в реактор вводят 50%-ный водный раствор резорцина со скоростью подачи раствора 100,0 л/ч и 20%-ный водный раствор щелочи со скоростью подачи 0,1 л/ч; циркуляция ведется при 70оС и абсолютном давлении 200 мм рт. ст. кратность циркуляции равна 20.

П р и м е р 5. Получение анилиноформальдегидной смолы.

Проводят эксперимент так, как это было описано в примере 1, но с введением в реактор анилина (содержащего 0,5% уксусной кислоты) со скоростью подачи указанного реагента 46 л/ч, 40%-ного водного раствора формальдегида со скоростью подачи 50,0 л/ч и 20%-ного водного раствора едкого натра или едкого кали со скоростью подачи 0,1 л/ч, циркуляция ведется при 60оС и абсолютном давлении 100 мм рт. ст. кратность циркуляции равна 20.

Данные по физико-механической прочности пенопласта, полученного на базе данной смолы, а также сведения о ее токсичности представлены в табл. 1 и 2.

П р и м е р 6 (по известному способу [2] Выполняют, вводя в реактор те же компоненты и с теми же скоростями подачи растворов, что и в примере 1, но процесс проводят в аппарате идеального вытеснения (т. е. все указанные стадии протекают одновременно, но с разделением в пространстве).

Данные по физико-механической прочности пенопласта, полученного с использованием данной смолы, а также сведения о ее токсичности представлены соответственно в табл. 1 и 2.

П р и м е р 7 (по известному способу [2]). Осуществляют, вводя в реактор те же компоненты и с теми же скоростями подачи растворов, а также выдерживая ту же совокупность операций и термовременной режим их проведения, что и в примере 2, но с проведением всего процесса в аппарате идеального вытеснения, где указанные стадии протекают одновременно, но с разделением в пространстве.

П р и м е р 8 (по известному способу [2]). Осуществляют, вводя в реактор те же компоненты, и с теми же скоростями подачи растворов, а также выдерживая ту же совокупность операций и термовременные режимы их проведения, что и в примере 3, но весь процесс проводят в аппарате идеального вытеснения, где все указанные стадии протекают одновременно, но разделены в пространстве.

П р и м е р 9 (по известному способу [2]). Осуществляют, вводя в реактор те же компоненты и с теми же скоростями подачи растворов, что и в примере 4, а также выдерживая указанную там совокупность операций и термовременные режимы их проведения, но весь процесс ведут в аппарате идеального вытеснения, где все эти стадии протекают одновременно, но разделены в пространстве.

П р и м е р 10 (по известному способу [2]). Выполняют, вводя в реактор те же компоненты и с теми же скоростями подачи растворов, что и в примере 5, а также выдерживая приведенную там совокупность операций и термовременные режимы их проведения, но весь процесс проводят в аппарате идеального вытеснения, где все стадии протекают одновременно, но разделены в пространстве.

Данные по физико-механической прочности пенопласта, полученного с использованием данной смолы, и сведения о ее токсичности также представлены в табл. 1 и 2.

Как следует из приведенных данных, способ по изобретению позволяет снизить токсичность смолы и повысить прочностные свойства пенопласта на основе поликонденсационных формальдегидных смол.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1992 |

|

RU2026827C1 |

| БАРБОТАЖНАЯ ТАРЕЛКА ДЛЯ ЭПЮРАЦИОННЫХ КОЛОНН | 1992 |

|

RU2075993C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ АЦЕТОФЕНОЛЬНОГО ПРОИЗВОДСТВА | 1991 |

|

RU2038357C1 |

| ФАКЕЛЬНАЯ ТРУБА | 1991 |

|

RU2062950C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНО-ОКРАШЕННЫХ АМИНОСМОЛ | 1993 |

|

RU2080335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2115666C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2114870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

Использование: для изготовления полимерных материалов, которые могут найти применение в жилищном и капитальном строительстве. Сущность: осуществляют взаимодействие формальдегида с фенолом, мочевиной, меламином или анилином в присутствии гидроксида щелочного металла при температуре кипения реакционной смеси в течение 20 120 мин, причем исходные компоненты пропускают через циркуляционную систему, включающую реактор-смеситель, теплообменник и насос с кратностью циркуляции, достаточной для обеспечения равенства параметров процесса по всему объему системы. 1 ил. 2 табл.

НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИКОНДЕНСАЦИОННЫХ ФОРМАЛЬДЕГИДНЫХ СМОЛ путем взаимодействия формальдегида с фенолом, мочевиной, меламином или анилином в присутствии гидроксида щелочного металла при температуре кипения реакционной смеси в течение 20 120 мин, отличающийся тем, что исходные компоненты непрерывно пропускают через циркуляционную систему, включающую реактор-смеситель, теплообменник и насос, с кратностью циркуляции, достаточной для обеспечения равенства параметров процесса по всему объему системы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МУЧНОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2364088C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-11-20—Публикация

1992-06-26—Подача