Изобретение относится к добыче полезных компонентов гидрометаллургическими и геотехнологическими способами и может быть использовано на горно-обогатительных предприятиях, в частности при извлечении марганца (2+) из марганцевых руд кучным, перколяционным или чановым выщелачиванием с последующим получением диоксида марганца.

Известен способ получения диоксида марганца из марганцевого сырья, в котором восстановленную руду, содержащую марганец (2+), выщелачивают серной кислотой. Раствор сульфата марганца очищают от примесей железа, алюминия и других тяжелых металлов гидролизом. Ионы железа (2+) предварительно окисляют до железа (3+) кислородом воздуха. Для осаждения гидроокисей раствор нейтрализуют избытком MnO, затем отфильтровывают от осадка и подкисляют серной кислотой. Полученный сернокислый раствор сульфата марганца направляют на электролиз для получения диоксида марганца [1]

Недостатком способа является применение специальных операций на очистку растворов от примесей и использование реагентов для гидратного осаждения и соответствующего технологического оборудования.

Наиболее близким аналогом, взятым за прототип, является способ переработки марганцевого сырья, включающий приготовление суспензии, введение в нее серной кислоты и подачу при непрерывном перемешивании металлического восстановителя, содержащего марганец и железо. Полученный раствор фильтруют и подвергают катодной обработке в электролизере с ионообменной мембраной, доводя значение pH до величины 4,0-4,5. Из очищенного от фосфора раствора, содержащего сульфаты железа (2+) и марганца, 30%-ным раствором едкого натра осаждают железо-марганцевый концентрат с содержанием марганца 53,7% и железа 13,1% [2]

Недостатком способа-прототипа является использование специальных реагентов для осаждения марганцевого продукта, получение полупродукта концентрата, содержащего диоксид марганца, и необходимость использования соответствующего технологического оборудования.

Цель изобретения получение диоксида марганца, упрощение процесса и повышение его эффективности.

Это достигается тем, что осаждение концентрата, содержащего диоксид марганца, ведут в анодной камере диафрагменного электролизера одновременно с катодной обработкой раствора путем подачи раствора от катодной обработки после его фильтрации и подкисления в анодную камеру, а раствор после осаждения диоксида марганца направляют на выщелачивание исходного сырья.

С использованием кучного выщелачивания предлагаемый способ осуществлялся следующим образом.

Крупнокусковую руду для выщелачивания формируют в штабель несколькими секциями. Выщелачивание серной кислотой проводят подачей выщелачивающего раствора через рудную секцию при pH не более 2,0 до достижения содержания сульфата марганца (2+) в растворе примерно более 100 г/л, что достигается, например, рециркуляцией раствора через рудную массу и корректировкой концентрации серной кислоты в оборотном растворе.

Полученный сернокислый раствор, содержащий сульфат марганца и примеси, обрабатывают в катодной камере диафрагменного электролизера с анионообменной мембраной, например, типа МАЛ, до pH 3,5-4,5. При достижении pH 3,5-4,5 происходит осаждение металлов-примесей в виде основных сульфатов и гидратов. Затем раствор с концентрацией сульфата марганца более 100 г/л и примесей в количестве, не превышающем предельно допустимые концентрации для эффективного ведения процесса электролиза диоксида марганца, отфильтровывают от осадка, подкисляют серной кислотой до 10 г/л и подают в анодную камеру электролизера для извлечения диоксида марганца.

Маточники электролиза возвращают на выщелачивание. При этом процесс гидратного осаждения примесей в катодной камере и выделение диоксида марганца в анодной камере проводят одновременно в одном и том же электролизере с применением анионообменной мембраны.

При необходимости кеки КВ отмывают от остаточной кислотности, а промводы подают на приготовление (корректировку) выщелачивающего раствора или компенсацию потерь раствора за счет испарения оборотных растворов КВ.

П р и м е р. Марганецсодержащую руду с составом, содержащим, мас. Mn2+ 13,0; Mn4+ 2,0; Mnобщ 15,0; СО2 13,0; Sобщ 0,18; Fe 17,0; Ca 10,0; Mg 1,2; Cu < 0,025; Ni < 0,025; Zn 0,22; Al 0,63; SiO2 13,3; Co < 0,025, крупностью -5+0 мм, загружают в перколятор и орошают серной кислотой при pH ≅ 2,0 до содержания в продуктивном растворе сульфата марганца более 100 г/л. Кислотность (pH) выщелачивающих растворов поддерживают постоянным введением определенного количества серной кислоты.

Процесс выщелачивания руды осуществляют в циркуляционном режиме в течение 10 сут.

По окончании выщелачивания продуктивные растворы анализируют на Fe3+, Fe2+, Mn2+, Cu2+, Al3+, Zn2+, а хвосты (кеки) промывают водой от остаточной кислотности. Далее продуктивный раствор сульфата марганца обрабатывают в катодной камере диафрагменного электролизера, которая разделена от анодной камеры анионообменной мембраной типа МАЛ, до pH 3,5-4,5.

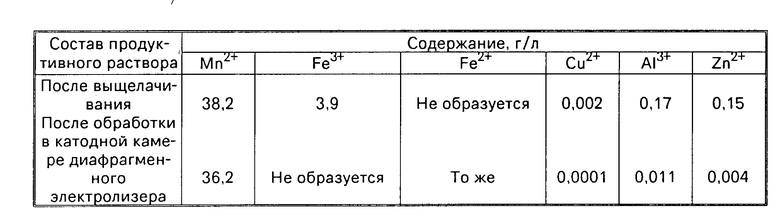

После достижения pH раствора 3,5-4,5, отбирают пробу и анализируют на Mn2+, Fe2+, Fe3+, Cu2+, Al3+ и Zn2+.

Таким образом, очищенный от примесей продуктивный раствор отфильтровывают от осадка, подкисляют серной кислотой до концентрации 10 г/л и направляют в анодную камеру электролизера для получения диоксида марганца. Одновременно в катодную камеру подают продуктивный раствор сульфата марганца после сернокислотного выщелачивания марганца (2+).

По разности содержания марганца в исходном и конечном растворах определяют степень осаждения диоксида марганца на аноде, которая составляет 94,8% Результаты приведены в таблице.

Таким образом, выполнение данного комплекса мероприятий при переработке марганцевого сырья составит технико-экономическую эффективность предлагаемого способа, которая заключается в упрощении процесса и повышения эффективности при получении диоксида марганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2082797C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ РУД И КОНЦЕНТРАТОВ | 1991 |

|

RU2039109C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1996 |

|

RU2100466C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ РУД | 1991 |

|

RU2032070C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| Способ переработки марганцевых руд | 1983 |

|

SU1104179A1 |

| СПОСОБ УТИЛИЗАЦИИ МАРГАНЦА | 1994 |

|

RU2081064C1 |

Изобретение относится к способу получения диоксида марганца из марганцевого сырья, включающему выщелачивание марганца (2+) раствором серной кислоты при рН не более 2, катодную обработку полученного раствора в катодной камере диафрагменного электролизера с анионообменной мембраной до рН

3,5 4,5 и осаждение марганцевого концентрата, содержащего диоксид марганца. Сущность: осаждение концентрата ведут в анодной камере диафрагменного электролизера одновременно с катодной обработкой раствора путем подачи раствора от катодной обработки после его фильтрации и подкисления в анодную камеру, а раствор после осаждения диоксида марганца направляют на выщелачивание исходного сырья. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА ИЗ МАРГАНЦЕВОГО СЫРЬЯ, включающий выщелачивание марганца (2+) раствором серной кислоты при рН не более 2, катодную обработку полученного раствора в катодной камере диафрагменного электролизера с анионообменной мембраной до рН 3,5-4,5 и осаждение марганцевого концентрата, содержащего диоксид марганца, отличающийся тем, что, с целью упрощения процесса и повышения его эффективности, осаждение концентрата ведут в анодной камере диафрагменного электролизера одновременно с катодной обработкой раствора путем подачи раствора от катодной обработки после его фильтрации и подкисления в анодную камеру, а раствор после осаждения диоксида марганца направляют на выщелачивание исходного сырья.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки марганцевого сырья | 1987 |

|

SU1475954A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-20—Публикация

1991-06-28—Подача