Изобретение относится к черной металлургии, а именно к производству ферросплавов с марганцем.

Цель изобретения снижение в сплаве содержания фосфора и увеличение извлечения марганца.

Поскольку повышенное содержание кремния в сплаве в ходе его накопления в печи благоприятно для снижения содержания фосфора в металле и повыг- шения извлечения марганца из оксидного расплава, предлохено вывести из состава проплавляемой шихты 3-95% железосодержащего сырья и часть флюса, прокалить их и затем задавать равномерно в ковш во время выпуска

металла из печи для рафинирования получаемого сплава от избыточного содержания кремния. При этом количество проплавляемого флюса должно обеспечить поддержание CaO/Si07. в гаихте О56-1,05 а флюс5 загружаемый в KOBiij должен обеспечить зто соотношение Б конечном шлаке 1,1 1525,

Рафинирование сплава от кремния идет за счет окисления его кислородом оксидов железа о

При использовании на расплавление менее 3% железосодержащего сырья при рафинированрш невозможно получить стандартный сплав по кремнию

&

Ш

31

При использовании более 9f)% не достигается поставленная цегпз.

- При отношении CaO/SiO в шихте менее 0,6 недопустимо повышается со- держание кремния в метагше, а при отношении более 1,0 сншшется качество сплава по фосфору.

Для предотвращения выбросов при взаимодействии распл:ава и твердой

снеси, эагру аемой в ковш, ее предварительно прокаливают .гиобым известным способом.

Общее расходное cooTHoraei-ше компонентов шихты определяпи расчетным путем исходя из исходной основности марганецсодержащего сырья, его качества и требований ГОСТ 4755--80 по содержанию кремния и фосфора в ферромарганце. Общее количес во флюс тощей добавки рассчитывали на основность конечного шлака 1,}-1,25.

Примеры опробования предгшгаемо- го способа.

В идентичных лабораг()р5л.гк услови- як провели сопоставительные плавки высокоуглеродистого ферромарганца по предгаагаемомзг и способам.

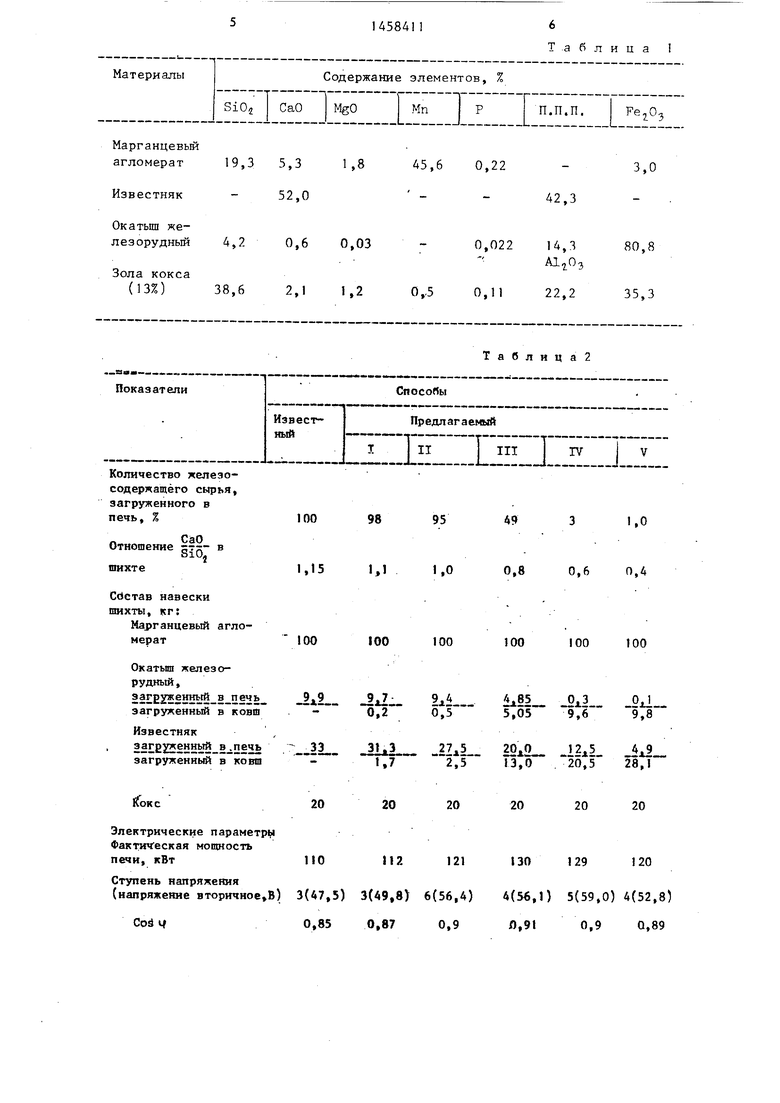

Выплавку ферромарганца проводили в лабораторной рудовосс анови ель- ной 3-фазной печи мощностью 160 кВА, Печь питается от З-фазного трансформатора типа ТПС-1000-ЗУ 1 с напряже- нием питающей сети 380 li при частоте 50 Гц, потребляемом оке 245 А,, токе вторичной цепи А. В зависимости от Еыплавлжгмого сплава, шихтовых материгдов и Д1), параметров процесса напряжение во пторичной це- пи на различных ступенях напряжения колеблется от 47,5 до 5) В.

В качестве .основных пихтовых материалов использовали маргянцевьй агломерат марки АШВ-1 (СТП 1 46-28-82), известняк (ост. 1 464-80)., коксик (гост 8188-74), окатыши кефлюсован- ные железорудные (ТУ 1 4--9--1 32-78 J,, качество указанных материалов отвечало техническим условиям вьтлавки высокоуглеродистого фер1)омарганца по ТЙ-146-Ф-33-82.

4

5 0

5

0 0

Q

5

5

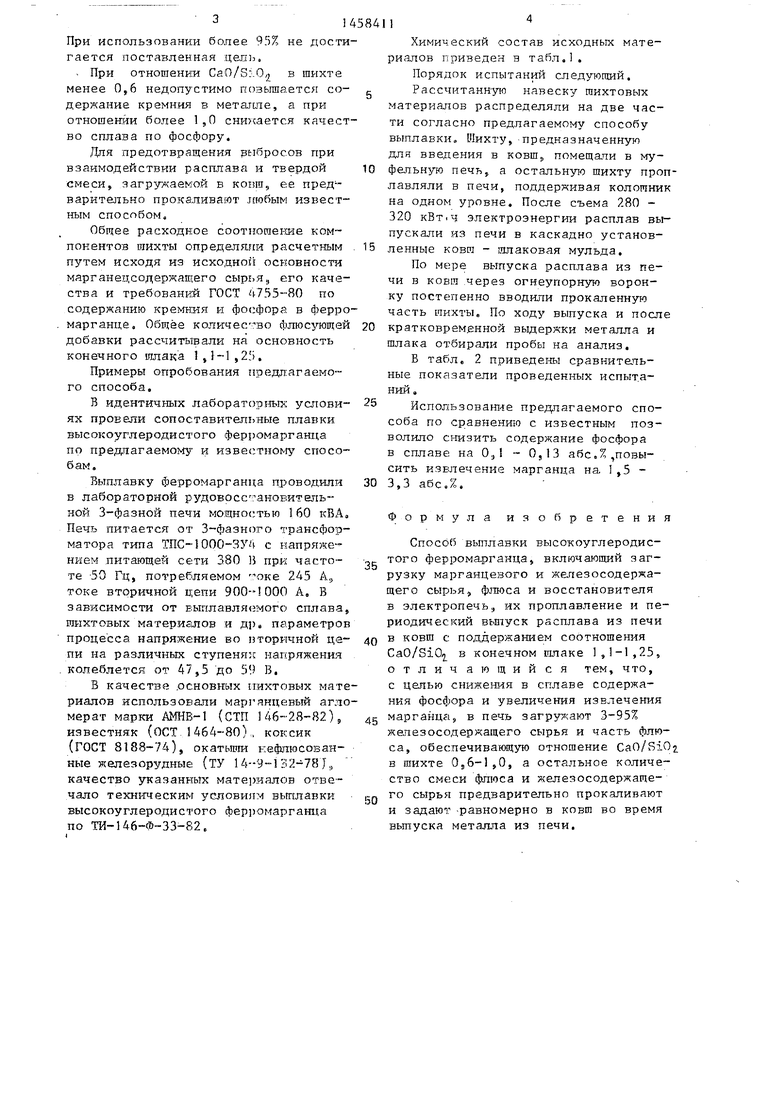

Химический состав исходных материалов приведен Б табл«1 .

Порядок испытаний следуюпшй.

Рассчитанную навеску шихтовых материалов распределяли на две части согласно предлагаемому способу выплавки. Шихту, предназначенную для введения в ковш,, помещали в муфельную печь, а остальную шихту проплавляли в печи, поддерживая колошник на одном уровне. После съема 280 - 320 кВт.ч электроэнергии расплав выпускали из печи в каскадно установленные ковш - ашаковая мульда.

По мере выпуска расплава из печи в ковш .через огнеупорную воронку постепенно вводили прокаленную часть шихты. По ходу выпуска и после кратковрем ;нной выдержки металла и шлака отбирали пробы на анализ.

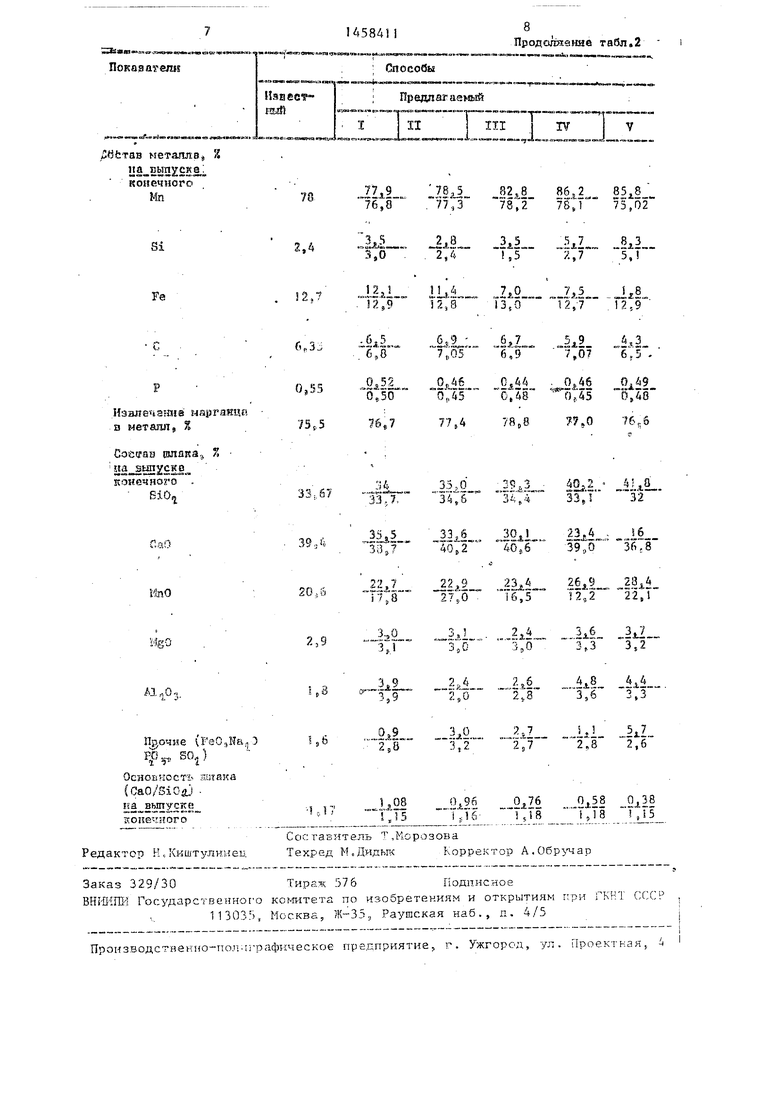

В табл. 2 приведены сравниталь- ные показатели проведенных испытаний.

Использование предлагаемого способа по сравнению с известным позволило содержание фосфора в сплаве на О,, 1 - 0,13 абс.%,повысить извлечение марганца на 1,5 - 3,3 абс,%.

Формула изобретения

Способ выплавки высокоуглеродистого ферромарганца, включающий загрузку марганцевого и железосодержащего сырья, флюса и восстановителя в электропечь, их проплавление и периодический вьтуск расплава из печи в ковш с поддержанием соотношения CaO/SiO/j в конечном шлаке 1,1-1,25, отличающийся тем, что, с целью cнижeш:iя в сплаве содержания фосфора и увеличения извлечения марганца, в печь загружают 3-95% железосодержащего сырья и часть флюса, обеспечивающую отнощение CaO/SiOj в шихте 056-1,0, а остальное количество смеси фиюса и железосодержащего сырья предварительно прокаливают и задают -равномерно в ковш во время вьшуска металла из печи.

Т .а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2010 |

|

RU2428499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| Способ флюсовой выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1691417A1 |

Изобретение относится к черной металлургии, конкретно к производству ферросплазов с марганцем. Целью изобретения является снижение в сплаве содержания фосфора и увеличение извлечения марганца. Предложено в. печь загр жать 3-95% железосодержащего сырья и часть флюса, обеспечи- ваюи1 то отношение СаО и BiO в шихте O.G-ljO, а остальное количество смеси флюса и железосодержащего сырья прокаливать и задавать равномерно в .KOBL4 во врем5т выпуска металла из печи„ За счет повьппения содержания кремния в сплаве, находящемся в печи, 11 рафинирования его до стандартного содержания во время выпуска,содержание фосфора в сплаве снижается по сравг ению с 1звес ным способом на 0,-0ji3 абсс%, а извлечение марганца повышается на 1.,5-3,3 2 табл„ ф

Марганцевьй

,

о

ечь овш

печь ковш

100

98

1,151,1

too

.

33

100

Кокс

20

Электрические параметру Фактич еская мощность п&(и, кВт

110

Ступень напряжения

{напряжение вторичное В) 3(47,5) 3(49,8) 6(56,4)

Сод W

0,850,87

98

95

49

1,0

1,0

0,80,6n,4

100

100

100

too

20

20

20

20

121

130129

120

(56,4)

0,9

4(56,1) 5(59.0) 4(52,8) Я,910,90,89

| Строганов А.И | |||

| Рысс М.А | |||

| Производство стали и ферросплавов, М.: Металлургия, 3974, с, 192 | |||

| Флюсовый способ производства низкокремнистого углеродистого ферромарганца | 1977 |

|

SU773088A1 |

| Киев | |||

| Техника, 1979, с.108. | |||

Авторы

Даты

1989-02-15—Публикация

1987-04-16—Подача