fO

15

Изобретение относится к черной металлургии и может быть использовано при производстве марганцевых ферросплавов, в частности высокоугле-. родистого ферромарганца.

Целью изобретения является повышение извлечения марганца и удельной производительности электропечи и снижение удельного расхода электроэнергии.

Предложенная шихта для выплавки высокоуглеродистого ферромарганца включает марганецсодержащее сырье, углеродистьй восстановитель, флюс, металлодобавки и отходы производства, а в качестве марганецсодержа- щего сырья содержит марганцевый агломерат с отношениями суммы окиси кальция и окиси магния к марганцу и кремнезема к марганцу, равными 0,200- 0 0,350, при следующем соотношении компонентов, мас.%:

Углеродистый восстановитель12-16Известняк 0,1-10 Металлодобавка 2,0-4,0 Отходы производства 0,1-5,0 Марганцевый агломерат с отношениями суммы окиси кальция и окиси магния к марганцу и кремнезема к марганцу, равными 0,20-0,35 Остальное Введение в состав шихты марганцевого агломерата с отношениями СаО + MgO/Mn и SiOj/Мп, равными 0,20-0,35, позволяет решить принципиально важный для ферромарганцево- го производства вопрос снижения доли сырой флюсующей добавки в шихте.

Отношения СаО + MgO/Mn и в пределах 0,20-0,35 позволяют повысить температуру плавления агломе- на 80-100°С (с 1350-1400 до

температуры ликвидус агломерата быст ро повышаются.

При содержании углеродистого восстановителя в шихте менее 12% снижается извлечение марганца в спла и производительность печи, а при со- .держании его в шихте более 16% резко возрастает содержание к эемния в сплаве, превышая допустимое ГОСТом

25

(ГОСТ 4755-80). Кроме того, в резуль тате увеличения электропроводности шихты нарушается электрический режим и растет расход электроэнергии.

Введение в шихту менее 0,1% известняка не позволяет получить стандартный по кремнию сплав, а при содержании известняка более 10% растет удельный расход электроэнергии за счет ухудшения шлакового режима и падает производительность печи.

При содержании в шихте менее 2,0 и 0,1% соответственно металлодобавки (например, чугунной стружки) и отходов производства (шлаковые коржи, отсевы шлакопереработки и т.д. снижается извлечение марганца, удельная производительность печи и растет расход электроэнергии. Это же наблюдается и при превышаении содержания указанных компонентов в шихте более 4,0.и 5,0%. Кроме того, содержание в шихте более 4,0% металлодо- 35 банки приводит к получению нестандартного сплава по содержанию марганца.

Для подтверждения выбранных граничных значений компонентов шихты и граничных значений соотношений СаО + MgO/Mn и SiOg/Mn в марганцевом агломерате в идентичных условиях проведены исследования по выплавке

30

1430-1500). Это позволяет при выплав- углеродистого ферромарганца на из- ке ферромарганца на предложенной ших- вестной и предложенной шихте. Опыт- те улучшить газовый и электрический режимы процесса за счет смещения области расплавления пшхты в более

50

низкие зоны печи.

При понижении указанных отношений ниже 0,20 или повьшении выше 0,35

ные плавки проводили в полупромышленной печи типа ОКБ-616 мощностью 1600 кВт.

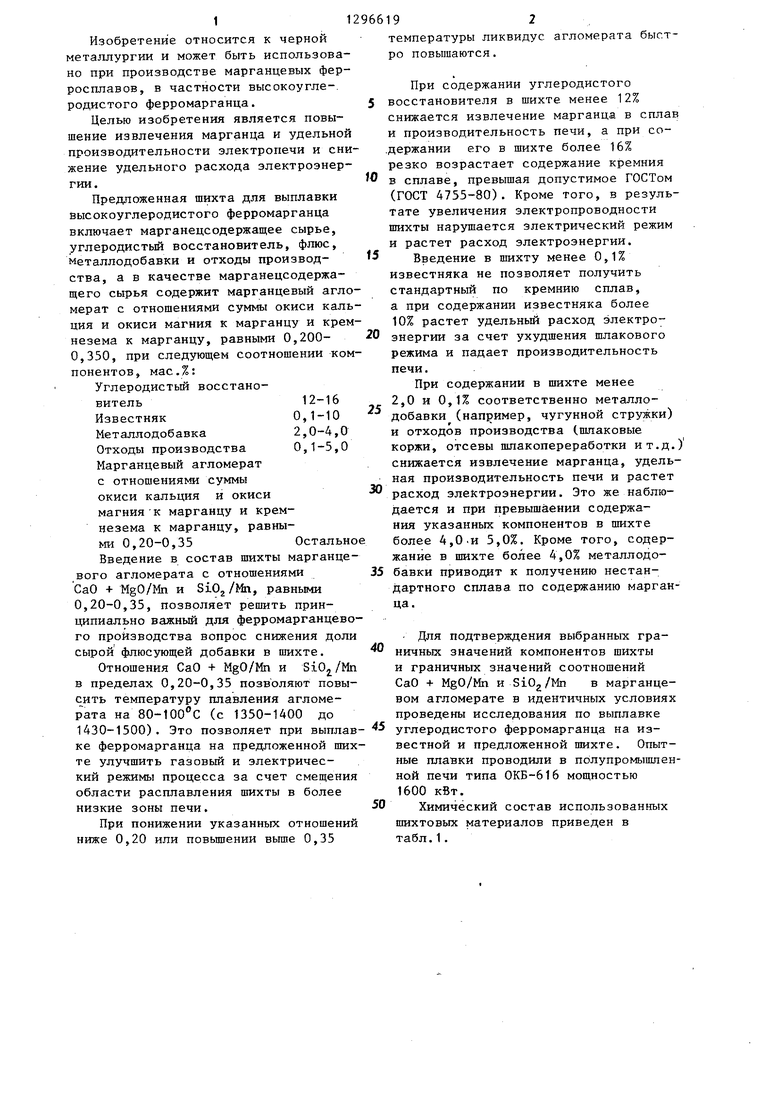

Химический состав использованных шихтовых материалов приведен в табл.1.

12966192

температуры ликвидус агломерата быстро повышаются.

При содержании углеродистого восстановителя в шихте менее 12% снижается извлечение марганца в сплав и производительность печи, а при со- .держании его в шихте более 16% резко возрастает содержание к эемния в сплаве, превышая допустимое ГОСТом

(ГОСТ 4755-80). Кроме того, в результате увеличения электропроводности шихты нарушается электрический режим и растет расход электроэнергии.

Введение в шихту менее 0,1% известняка не позволяет получить стандартный по кремнию сплав, а при содержании известняка более 10% растет удельный расход электроэнергии за счет ухудшения шлакового режима и падает производительность печи.

При содержании в шихте менее 2,0 и 0,1% соответственно металлодобавки (например, чугунной стружки) и отходов производства (шлаковые коржи, отсевы шлакопереработки и т.д.) снижается извлечение марганца, удельная производительность печи и растет расход электроэнергии. Это же наблюдается и при превышаении содержания указанных компонентов в шихте более 4,0.и 5,0%. Кроме того, содержание в шихте более 4,0% металлодо- банки приводит к получению нестандартного сплава по содержанию марганца.

Для подтверждения выбранных граничных значений компонентов шихты и граничных значений соотношений СаО + MgO/Mn и SiOg/Mn в марганцевом агломерате в идентичных условиях проведены исследования по выплавке

углеродистого ферромарганца на из- вестной и предложенной шихте. Опыт-

углеродистого ферромарганца на из- вестной и предложенной шихте. Опыт-

ные плавки проводили в полупромышленной печи типа ОКБ-616 мощностью 1600 кВт.

Химический состав использованных шихтовых материалов приведен в табл.1.

512966196

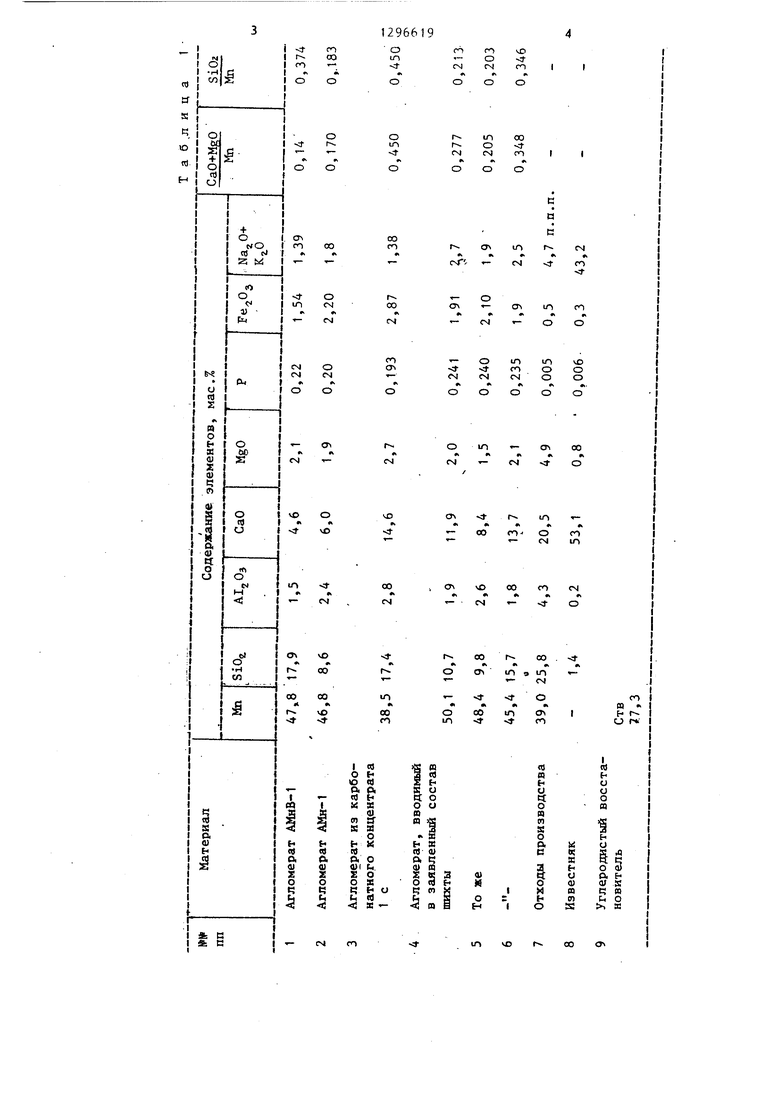

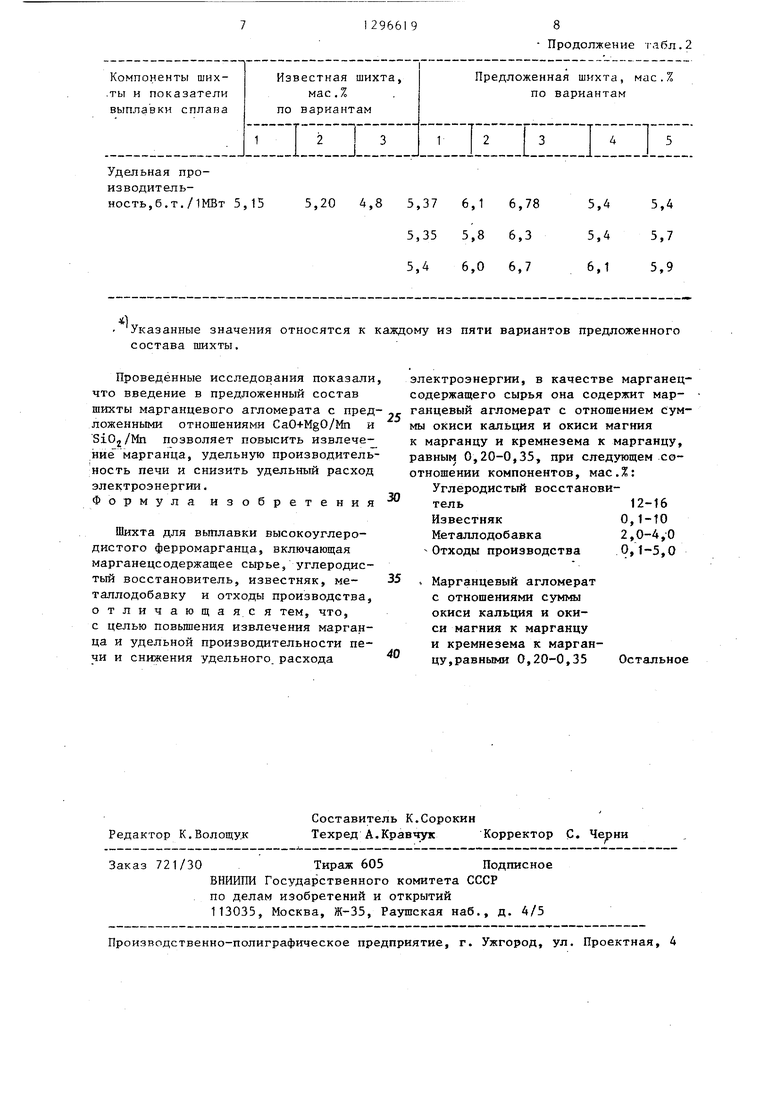

,Цпя сравнительного анализа ре- СаО + MgO/Mn и (№4), с

зультатов вьшлавки ферромарганца вуказанными соотношениями на нижнем известной шихте использовали три вида (№ 5) и.верхнем (№ 6) предложенном

агломерата (№№ 1-3):1 - агломерат спределе.

отношением СаО + MgO/Mn меньше ниж-5 В табл.2 приведены составы известнего предложенного предела, аной и предложенной шихты и йоказате- - вьш1е верхнего п)едложвн- ного пределаJ 2 - агломерат, у которого указанные соотношения меньше

нижнего предложенного предела,- 3 -W вания, наряду с заявляемыми пределаагломерат, у которого соотношениями шихты, пределов соотношения

CaO+MgO/Mn и SiOj/Mn больше верхнегоСаО + MgO/Mn и SiOg/Mn в агломерате,

предложенного предела.в табл.2 вариантам с известной шихВ предложенный состав шихты вво-той противопоставлены результаты трех

дили три вида агломерата (№№ 4-6):15 испытаний по каждому варианту предс промежуточными соотношениямиложеиного состава шихты.

Таблица2

ли выплавки высокоуглеродистого ферромарганца ца этих шихтах по вариантам. Учитьгоая необходимость обосноМарганцевыйагломерат 61,0

Углеродистый восстановитель 12

61,0 61,О 84,9 85,9 75,0 65,0 59,0

Известняк

22

12 22

12 22

10 0,05

12 14 0,1 5,3

16 18 10 12

Металлодобавка (чугунная стружка)2

Отходы производства3

Отношение в агломератеCaO+MgO/Mn 0,14

аг

0,374 0,183 0,45 71,8 71,9 69,3

Удельный расход электроэнергии, кВт-ч/б.т. 4205

4190 4450

ной и предложенной шихты и йоказате-

ли выплавки высокоуглеродистого ферромарганца ца этих шихтах по вариантам. Учитьгоая необходимость обосно

12 14 0,1 5,3

16 18 10 12

0,05 0,1 2,55

5,0

6,6

Указанные значения относятся к каждому из пяти вариантов предложенного состава шихты.

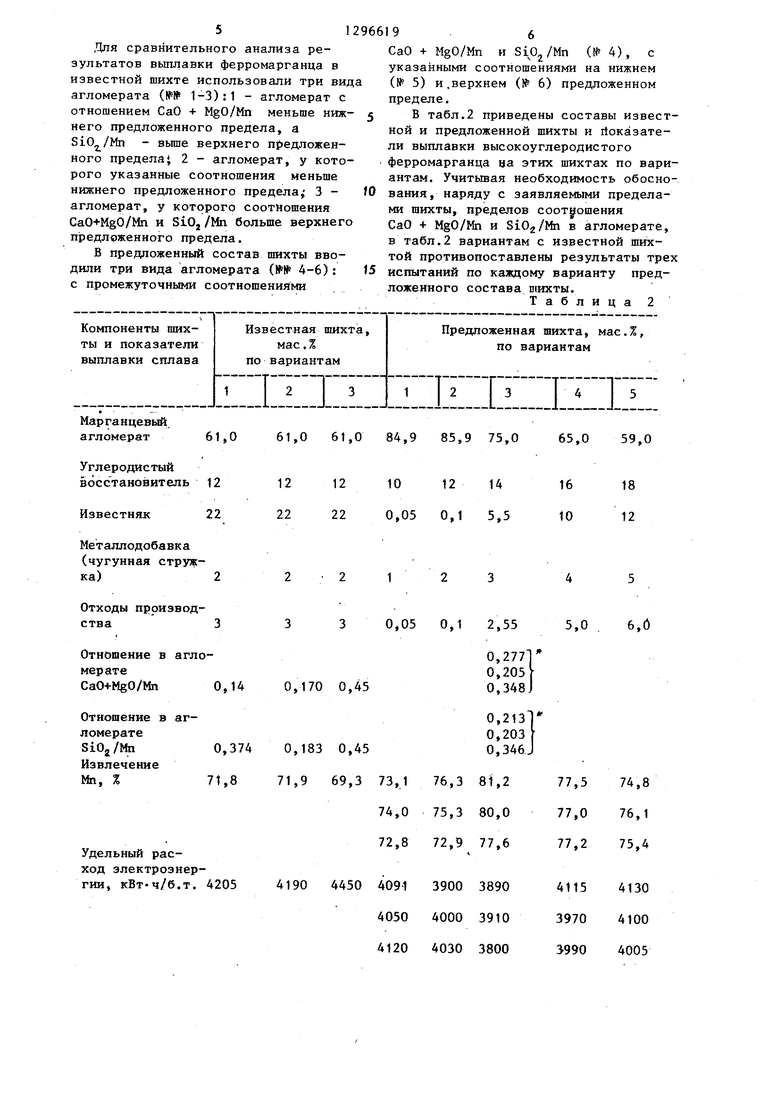

Проведённые исследования показали что введение в предложенный состав шихты марганцевого агломерата с предложенными отношениями CaO+MgO/Mn и SiOj/Mn позволяет повысить извлече- ниё марганца, удельную производительность печи и снизить удельный расход электроэнергии. Формула изобретения

Шихта для вьтлавки высокоуглеродистого ферромарганца, включающая марганецсодержащее сырье, углеродистый восстановитель, известняк, ме- таплодобавку и отходы производства, отличающаяся тем, что, с целью повьшения извлечения марганца и удельной производительности печи и снижения удельного, расхода

Редактор К.Волощук

Составитель К.Сорокин

Техред А.Кравчук Корректор С. Черни

Заказ 721/30Тираж 605Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.2

электроэнергии, в качестве марганец- содержащего сырья она содержит марганцевый агломерат с отношением суммы окиси кальция и окиси магния к марганцу и кремнезема к марганцу, равным 0,20-0,35, при следующем соотношении компонентов, мас.%: Углеродистый восстановитель12-16Известняк 0,1-10 Металлодобавка 2,0-4,0 -Отходы производства 0,1-5,0

Марганцевый агломерат с отношениями суммы окиси кальция и окиси магния к марганцу и кремнезема к марганцу, равными 0,20-0,35 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| Шихта для выплавки углеродистого ферромарганца | 1981 |

|

SU985112A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1983 |

|

SU1157108A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

| Способ флюсовой выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1691417A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

Изобретение относится к черной металлургии и может быть испопьзовано при производстве марганцевых ферросплавов и, в частности, высокоуглеродистого ферромарганца. Целью изобретения является повышение извлечения марганца и удельной производительности электропечи и снижение удельного расхода электроэнергии. Шихта для выплавки высокоуглеродистого ферромарганца включает, мас.%: углеродистый восстановитель 12-16, известняк 0,1-10, металлодобавка 2-4, отходы производства О,1-5,марганцевый агломерат с отношениями суммы окиси кальция и окиси магния к марганцу и кремнезема к марганцу, равными 0,20-0,35,- остальное. Использование шихты позволяет повысить извлечение марганца в среднем на 7%, удельную производительность печи - на 1 базовую тонну на 1 МВт и снизить уделЬ- ныи расход электроэнергии на 314 кВт.ч на 1 базовую тонну. 2 табл S сл

| Шихта для выплавки ферромарганца флюсовым способом | 1978 |

|

SU745957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Никополь, 1982 | |||

| . | |||

Авторы

Даты

1987-03-15—Публикация

1985-04-26—Подача