I

Изобретение относится к черной металлургии, а именно к производству высокоуглеродистого ферромарганца.

Цель изобретения - снижение содержания фосфора в ферромарганце.

Предложенная шИхта для вьшлавки высокоуглеродистого ферромарганца содержит марганецсодержащее сырье, углеродистый восстановитель, флюс, отходы собственного .производства, железосодержащий материал и исходный или агломерированный марганцевый концентрат термомеханической дефосфорации, обеспечивающий в шихте отношение фосфора к марганцу 0,0030-0,0040 при следующем соотношении компонентов, мас.%:

Углеродистый восстановитель ; .10-15 Флюс5-22 Отходы собственного производства1-10 Железосодержащий материал 2-5 Исходный или агломерированный марганцевый концентрат термомеханической дефосфорации 25-45 Марганецсодержащее сырье Остальное

Марганцевый концентрат термомеха- нической дефосфорации получают в результате восстановительного обжига (температура около 1100 С) марганец

3146

содержащего сырья (окисные и/или карбонатные марганцевые концентраты) в присутствии металлодобавок, Восстановленный фосфор, содержащийся в сырье, взаимодействует с металлодобав- ками, например с железом, образуя прочные соединения. Затем производится разделение продуктов обжига на окисную и металлическую составляющие методами магнитной, воздушной сепарации или отсадкой. При этом удельное содержание фосфора в концентрате термомеханической дефосфорации снижается на 30-60%.

Содержание оксида кремния в окис- ном марганцевом концентрате термомеханической дефосфорации составляет 15-20%, а в карбонатном всего лишь 8-10%, что требует меньше флюса на выплавку сплава.

В идентичных лабораторных условиях проведены сопоставительные исследования по получению высокоуглеродистого ферромарганца из известной и предложенной шихт. Выплавку сплава осуществляли в лабораторной печи Там мана. В качестве шихты использовали марганцевый агломерат марки AI-fflB-V, марганцевый концентрат термомехани- ческой дефосфорации, известняк, железорудные окатыши и отходы собственного производства.

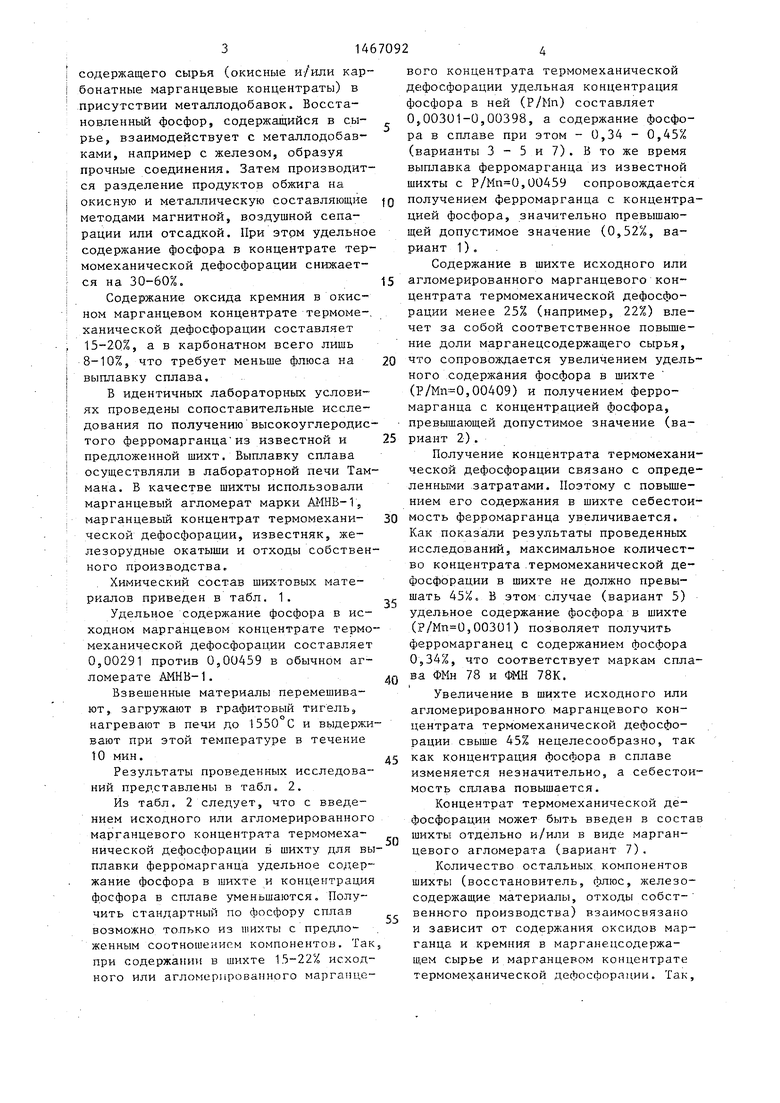

Химический состав ших-товых материалов приведен в табл. 1.

Удельное содержание фосфора в исходном марганцевом концентрате термомеханической дефосфорации составляет 0,00291 против 0,00459 в обычном агломерате АМНВ-1.

Взвешенные материалы перемешивают, загружают в графитовый тигель, нагревают в печи до 1550°С и выдерживают при этой температуре в течение to мин.

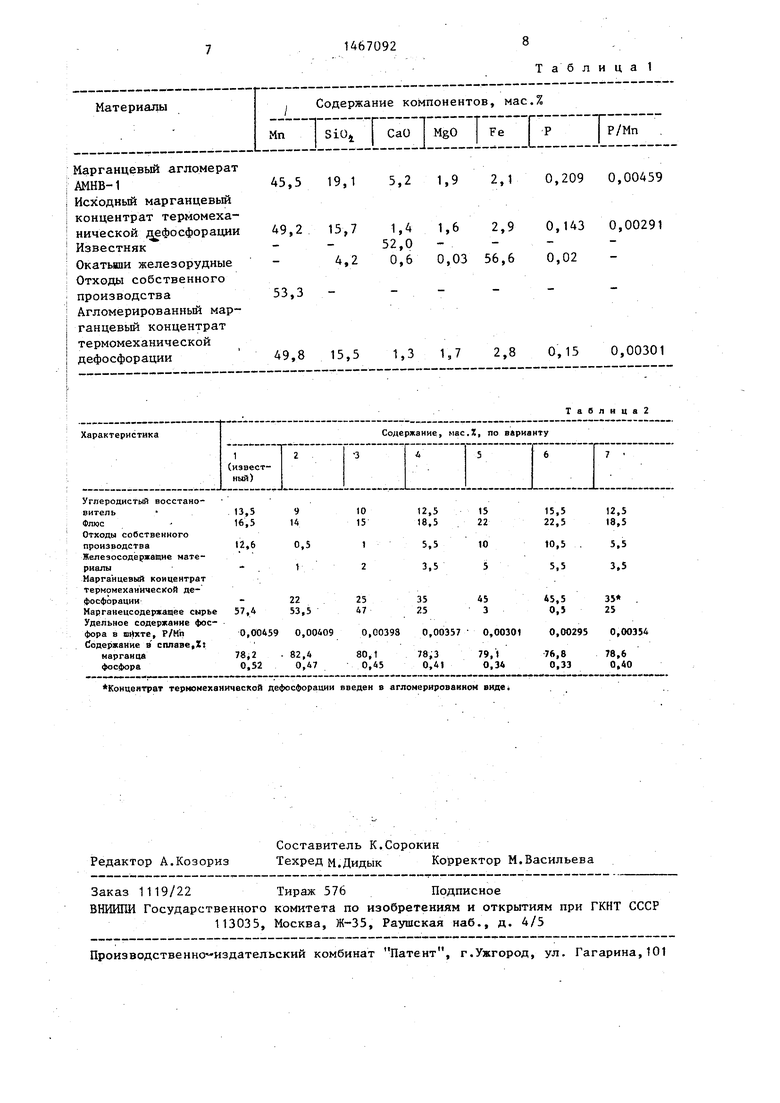

Результаты проведенных исследований представлены в табл. 2.

Из табл, 2 следует, что с введением исходного или агломерированного марганцевого концентрата термомеханической дефосфорации в шихту для выплавки ферромарганца удельное содержание фосфора в шихте и концентрация фосфора в сплаве уменьшаются. Получить стандартны по фосфору сплав возможно только из шихты с предложенным соотношением компонентов. Так при содержании в шихте 15-22% исходного или агломерированного маргапце

0

5

20

25 30

г

40

45

50

55

вого концентрата термомеханической дефосфорации удельная концентрация фосфора в ней (Р/Мп) составляет 0,00301-0,00398, а содержание фосфора в сплаве при этом - 0,34 - 0,45% (варианты 3-5и7).Втоже время выплавка ферромарганца из известной шихты с ,00459 сопровождается получением ферромарганца с концентрацией фосфора, значительно превышающей допустимое значение (0,52%, вариант 1) .

Содержание в шихте исходного или агломерированного марганцевого концентрата термомеханической дефосфорации менее 25% (например, 22%) влечет за собой соответственное повышение доли марганецсодержащего сырья, что сопровождается увеличением удельного содержания фосфора в шихте (,00409) и получением ферромарганца с концентрацией фосфора, превышающей допустимое значение (вариант 2) .

Получение концентрата термомеханической дефосфорации связано с определенными затратами. Поэтому с повьш1е- нием его содержания в шихте себестоимость ферромарганца увеличивается. Как показали результаты проведенных исследований, максимальное количество концентрата термомеханической дефосфорации в шихте не должно превышать 45%. В этом случае (вариант 5) удельное содержание фосфора в щихте (,00301) позволяет получить ферромарганец с содержанием фосфора 0,34%, что соответствует маркам сплава ФМн 78 и (МН 78К.

Увеличение в шихте исходного или агломерированного марганцевого концентрата термомеханической дефосфорации свыше 45% нецелесообразно, так как концентрация фосфора в сплаве изменяется незначительно, а себестоимость сплава повышается.

Концентрат термомеханической дефосфорации может быть введен в состав шихты отдельно и/или в виде марганцевого агломерата (вариант 7) .

Количество остальных компонентов шихты (восстановитель, флюс, железосодержащие материалы, отходы собст- венного производства) взаимосвязано и зависит от содержания оксидов марганца и кремния в марганецсодержа- ш,ем сырье и марганцевом концентрате термоме анической дефосфорации. Так,

при содержании в шихте восстановителя менее tO% извлечение марганца в йплав низкое, а концентрация в нем фосфора превышает допустимое значени (вариант 2). Повышенное количество восстановителя в шихте (более 15%) сопровождается снижением ее удельного электросопротивления, что приводи к расстройству работы электропечи.

При выплавке ферромарганца марок ФМн78 - ФМн75С9 основность шлака (СаО + MgO/SiCjji) находится в пределах 0,8-1,1. Это обеспечивается введением в состав шихты флюса в виде известняка. Содержание в шихте известняка менее 15% обусловливает снижение основности шлака, что сопровождается низким извлечением марганца и повышением содержания кремния и фосфора в сплаве (вариант 2).

Повышение количества известняка в шихте свыше 22% нежелательно, так как для диссоциации оксидов кальция необходимо затрачивать дополнительное количество электроэнергии.

Оптимальное количество отходов собственного производства, как показала практика производства ферромарганца, не должно превышать 10%. Повышение отходов собственного производства более 10% сопровождается увеличением удельного электросопротивления шихты что также приводит к расстройству работы электропечи.

Использование в шихте менее 1% отходов собственного производства практически не оказывает влияния на извлечение марганца в сплав.

Снижение в шихте количества железосодержащего материала менее 2% приводит к повышению содержания марганца в ферромарганце более 80% (вариант 2). Однако сплав такого состава подвергается рассыпанию.

Увеличение в шихте доли железосодержащего материала свыше 5% сопровождается снижением концентрации мар670926

ганца в сплаве (вариант 6), что может привести к получению нестандартного ферромарганца.

Количество марганецсодержащего сырья определяется содержанием исходного или агломерированного марганцевого концентрата термомеханической дефосфорации в шихте и необходимой

10 концентрацией фосфора в сплаве. В соот ветствии с этим количество марганецсодержащего сырья в шихте составляет 3-47%.

Таким образом, предложенная шихта

15 для выплавки высокоуглеродистого ферромарганца обеспечивает получение стандартных по фосфору марок сплава.

Формула изо

р е т е н и я

Шихта для выплавки высокоуглеро- .дистого ферромарганца, включающая . марганецсодержащее сырье, углеродистый восстановитель, флюс, отходы собственного производства и железосодержащий материал, отличающая- с я тем, что, с целью снижения содержания фосфора в ферромарганце, она дополнительно содержит исходный или агломерированный марганцевый концентрат термомеханической дефосфорации, обеспечивающий в шихте отношение фосфора к марганцу 0,0030-0,0040, при следующем соотношении компонентов, мас.%:

Углеродистый вос- станйвитель10-15

Флюс15-22

Отходы собственного производства1-10

Железосодержащий материал2-5

Исходный или агломерированный марганцевый концентрат термомеханической дефосфорации 25-45 Марганецсодгржащее сырьеОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1985 |

|

SU1296619A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1983 |

|

SU1157108A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2011 |

|

RU2456363C1 |

| Способ выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1458411A1 |

Изобретение относится к черной металлургии, конкретно к производству высокоуглеродистого ферромарганца. Целью изобретения является снижение содержания фосфора в ферромарганце. Шихта для выплавки высокоуглеродистого ферромарганца содержит, мас.%: углеродистый восстановитель 10-15, флюс 5-22, отходы собственного производства 1-10, железосодержащий материал 2-5, исходный или агломерированный марганцевый концентрат термомеханической дефосфорации 25-45 и марганецсодержащее сырье остальное. При этом в шихте обеспечивается отношение фосфора к марганцу 0,0030- 0,0040. Использование шихты позволят. ет получить высокоуглеродистый ферромарганец с содержанием фосфора 0,34- 0,45%; 2 табл. а $ (Л

Марганцевый агломерат ; Амнв-1

i Исходный марганцевый I концентрат термомеха- нической фоефорации ; Известняк

Окатьши железорудные : Отходы собственного ; производства i Агломерированный мар- I ганцевый концентрат I термомеханической I дефосфорации

45,5 19,1 5,2 1,9 2,1 0,209 0,00459

52,0

4,2 0,60,03 56,6

49,8 15,5 1,3 1,7 2,8 0,15 0,00301

13,5 16,5

12,6

о

е

ат

ырье 57,4 фосZ

9

1А

0,5 I

22 53,5

10 15

1 2

25 47

12,5 18,5

5,5 3,5

35 25

15

22

10 5

45 3

0,00459 0,00409 0,00393 0,00357 0,00301

Концентрат термомеханической дефосфорации введен в агломерировакнон виде

0,143 0,00291 0,02

Таблнца2

12,5 18,5

5,5 3,5

15

22

10 5

15,5 22,5

10,5 5,5

12,5 18,5

5,5 3.5

35 25

45 3

45,5 0,S

35 25

0,00295 0,00354

| Шихта для выплавки ферромарганца флюсовым способом | 1978 |

|

SU745957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для выплавки марганцевых ферросплавов | 1981 |

|

SU973631A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-23—Публикация

1987-06-16—Подача