Изобретение относится к технологии получения покрытий методами газотермического напыления и может быть использовано в различных отраслях машиностроения, в частности авиа-, судо-, ракетостроении, электронной и электротехнической промышленности.

Объектом изобретения является получение новых видов и классов покрытий, характеризуемых повышенной однородностью, комплексом улучшенных эксплуатационных характеристик высокой магнитной проницаемостью, низкой коэрцитивной силой, уровнем магнитных потерь и пр.

Наиболее важным с точки зрения получения однородных покрытия методами газотермического напыления, сохранения исходного химического состава являются следующие технологические особенности: полное расплавление напыляемого материала; отсутствие окисления как напыляемых частиц, так и напыляемой подложки, снижение диффузии газов в напыляемый материал; поддержание как можно более равномерной температуры по объему подложки в течение вcего времени напыления; поддержание равнозначных условий взаимодействия каждой напыляемой частицы с напыляемой поверхностью; поддержание контролируемой рабочей среды вокруг газопорошкового потока.

Наиболее полно этим условиям удовлетворяют методы газотермического напыления, характеризуемые распространением газопорошковой струи в условиях ограниченного объема.

Известно техническое решение, позволяющее за счет плазменного напыления в воде поддерживать контролируемую рабочую среду вокруг газопорошкового потока [1] При этом отсутствует загрязнение напыляемых частиц компонентами атмосферы, их химическое взаимодействие. Однако способ характеризуется необходимостью ведения работ на малых дистанциях напыления, что приводит к неполному расплавлению напыляемого материала, большому градиенту температур в зоне напыляемого пятна. Поэтому существенным недостатком этого способа является низкое качество получаемых покрытий вследствие недостаточной однородности.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному способу является способ газотермического напыления покрытий в ограниченном объеме с расположенной внутри напыляемой деталью при повышенном давлении [2]

Он обеспечивает защиту напыляемого материала от взаимодействия c компонентами атмоcферы, приравнивает уcловия взаимодейcтвия каждой напыляемой частицы с напыляемой поверхностью. Однако в связи с отсутствием эффективного теплообмена объем напыляемой подложки существенно нагревается, что приводит к неравнозначным условиям формирования каждого слоя в покрытии и соответственно появлению неоднородности в покрытии.

Также недостатком способа является неоднородность формируемого слоя покрытия в пределах одного цикла в связи с непостоянством значений повышенного давления также в пределах одного цикла. Это приводит к фиксации в покрытии соединений с частичной потерей составляющих. Также можно сказать, что в первый и последующий моменты формирования покрытия, значения повышенного давления являются неоднозначными, что приводит к неравнозначным условиям затвердевания каждой из частиц. Это приводит к появлению неоднородности в единичном слое формируемого покрытия.

Целью изобретения является повышение качества покрытий за счет поддержания более равномерного повышенного давления в ограниченном объеме путем улучшения однородности покрытия и сохранения исходного химического состава напыляемого материала.

Это достигается тем, что повышенное давление в ограниченном объеме поддерживают постоянным, как минимум, с момента ввода напыляемого материала в газотермический поток до момента его фиксации на детали, а также тем, что ограниченный объем для газотермического напыления формируют путем полного его заполнения жидкостью с последующим подпором контролируемым составом газов до уровня ниже напыляемой поверхности.

С целью снижения общего уровня шума, снижения себестоимости покрытий ограниченный объем формируют путем создания газового колокола в объеме с жидкостью, причем границу между газом и жидкостью в ограниченном объеме определяют газопроницаемой поверхностью в условиях превышения равнодействующей сил давления и тяжести над силой поверхностного натяжения, при этом ограниченный объем формируют на глубине погружения не более глубины, на которой давление столба жидкости превышает статическое давление контролируемого состава газов.

Предложенный способ позволят также улучшить условия труда, снизить общий уровень производственного шума; снизить запыленность рабочего места; уменьшить активность вредных излучений; расширить технологические возможности способа за счет получения стабильных условий синтеза новых материалов из исходных ингредиентов напыляемых порошков или качественного напыления сублимирующих.

П р и м е р 1. Для иллюстрации необходимости поддержания повышенного давления постоянным, как минимум, с момента ввода напыляемого материала в газотермический поток до момента его фиксации на детали в ограниченном объеме с расположенной внутри напыляемой деталью была проведена серия сравнительных экспериментов по напылению исходного материала ZrN с размером частиц 50-63 мкм методом детонационного напыления на установке "Прометей".

При этом условия напыления были следующие: рабочие газы смесь кислорода c ацетиленом при cоотношении компонентов 1,2, раcход ацетилена 1,48 м/ч. Транспортирующий газ азот. Дистанция напыления 190 мм. Скорострельность 4 выстрела в 1 с. Количество выстрелов при формировании покрытия 100, при толщине напыляемого единичного слоя 5-6 мкм.

П р и м е р 2. Напыление проводили в соответствии с условиями, описанными в прототипе при давлении подаваемых газов 0,3 МПа. Результат: получено покрытие ZrN, что свидетельствует о частичной потере азота из нитрида. Микротвердость покрытия при нагрузке 0,98 Н составила 19500 МПа, дисперсия микротвердости 3600 МПа.

П р и м е р 3. Напыление проводили детонационным методом на тех же режимах (пример 2). Но образец фиксировали в специальной изолированной камере объемом 100 л. Такой буферный объем позволяет сглаживать колебания давления рабочей среды, возникающие при детонационном истечении продуктов детонации. Давление нейтрального газа в камере поддерживали при значении 0,3 МПа, что аналогично условиям по давлению примера 2. В результате получено покрытие ZrN с микротвердостью 20100 МПа и дисперсией микротвердости 1800 МПа.

Из примеров 2 и 3 видно, что поддержание более равномерного повышенного давления способствует улучшению качества покрытий, а именно его однородности (показатель однородности дисперсия микротвердости уменьшается).

П р и м е р 4. Напыление проводили в соответствии с условиями, описанными в прототипе, при избыточном давлении подаваемых газов 9810 Па. Напыляемый материал Fe-Ni-B. Результат: получено покрытие на основе сплава Fe-Ni-B с содержанием фаз Ni B 10% Fe Ni 15% Fe 40% микротвердость покрытия 8440 МПа, дисперсия микротвердости 1360 МПа.

П р и м е р 5. Напыление проводили детонационным методом в условиях газового колокола в соответствии с предложенным способом. Для получения газового колокола вокруг ствола детонационной установки фиксировали газонепроницаемую поверхность куполообразной формы. Купол (колокол), установленный на выходе ствола детонационной установки, опускали в объем с жидкостью на глубину 1 м. Жидкость из купола и ствола вытесняли нейтральным газом до уровня ниже напыляемой поверхности на уровень газопроницаемой поверхности (в данном случае пористый элемент с размером сообщающихся пор порядка диаметра капилляра для данной жидкости, установленный по всей плоскости среза газонепроницаемой поверхности куполообразной формы). Газопроницаемая поверхность фиксируется для гашения колебаний давления, возникающих при взрыве, и соответственно для защиты напыляемой поверхности и порошка от попадания капель жидкости за счет реализации условий по превышению равнодействующей сил давления и тяжести над силой поверхностного натяжения при использовании капилляров для данной жидкости.

Режимы напыления аналогичны описанным в примере 4. Результат: получено покрытие на основе сплава Fe-Ni-B с содержанием фаз Ni B 0,5% Fe Ni B 1,5% Fe 2% микротвердость покрытия 8600 МПа, дисперсия микротвердости 120 МПа.

Из примеров 4 и 5 видно достижение положительного эффекта вследствие более равномерного поддержания давления в ограниченном объеме. Равномерность давления обеспечивалась балансом между давлением столба жидкости на глубине 1 м и давлением газа в газовом колоколе. При незначительном превышении давления газа над давлением жидкости избыточное давление газа сбрасывалось за пределы газового колокола и далее через жидкость в атмосферу.

При этом существенно снижен общий уровень шума при работе детонационной установки (уровень шума составил не более 40 дБ). Этот эффект позволяет снизить себестоимость детонационных покрытий за счет того, что при реализации данного технического решения не требуется строительство дорогостоящего производственного помещения бокса, пультовой дистанционного управления.

П р и м е р 6. Для иллюстрации необходимости поддержания повышенного давления постоянным, как минимум, с момента ввода напыляемого материала в газотермический поток до момента его фиксации на детали в ограниченном объеме с расположенной внутри напыляемой деталью была проведена серия сравнительных экспериментов по напылению исходного материала ZrN с размером частиц 50-63 мкм методом плазменного напыления.

Напыление осуществляли на установке УПУ-3М со следующими фиксированными параметрами: плазмообразующий газ 60% Ar + 40% азота, расход 2,5 кг/ч; давление плазмообразующего газа 0,11 МПа; транспортирующий газ азот, расход 0,5 кг/ч; давление транспортирующего газа 0,11 МПа, ток 400 А, напряжение 45 В, дистанция напыления 90 мм.

П р и м е р 7. Напыление проводили в обычных условиях на воздухе. Результат: имеет место выгорание напыляемого материала, покрытие не формируется.

П р и м е р 8. Напыление проводили в условиях изолированной камеры объемом 30 л при давлении 0,5 МПа в соответствии условиям предложенного технического решения. Результат: получено покрытие ZrN с микротвердостью 19800 МПа, дисперсией микротвердости 640 МПа.

Таким образом, улучшается качество покрытия за счет снижения значений дисперсии микротвердости.

Из примеров 7 и 8 видно, что поддержание повышенного давления постоянным позволяет достичь поставленную цель, полностью сохранить исходный химсостав напыляемого материала.

П р и м е р 9. Для иллюстрации степени влияния постоянного повышенного давления в условиях, когда ограниченный объем для газотермического напыления формируют путем полного его заполнения жидкостью с последующим подпором контролируемым составом газов до уровня ниже напыляемой поверхности, на факт достижения поставленной цели была проведена серия экспериментов по напылению исходного порошка Fe-Ni-B и Co-B-Si с размером частиц 50-63 мкм. При этом в качестве жидкости использовался этиловый спирт. Параметры плазменного напыления на установке УПУ-3М имели следующие фиксированные значения: плазмообразующий газ 100% Ar, расход 3,0 кг/ч, давление плазмообразующего газа 0,61 МПа. Транспортирующий газ, азот, расход 0,4 кг/ч, давление транспортирующего газа 0,61 МПа, ток 370 А, напряжение 50 В, дистанция напыления 150 мм, давление в камере объемом 30 л 0,5 МПа.

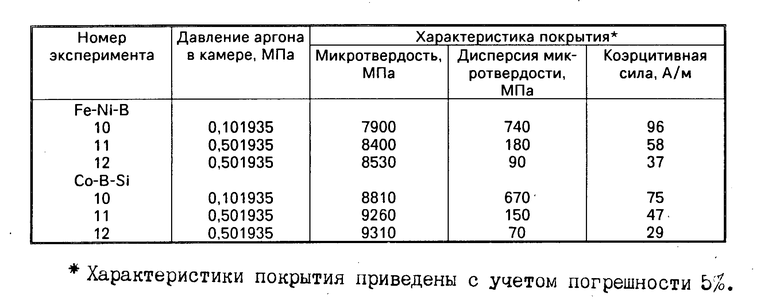

Суть эксперимента заключалась в проведении двух сравнительных исследований, когда в одном случае имеет место полное заполнение ограниченного объема жидкостью, в другом эта совокупность действий отсутствует. При этом результаты приводятся в сравнении с условиями, когда в камере отсутствует повышенное давление, но перепад давлений между плазмообразующими газами и нейтральным газом камеры (аргон) остается прежним 0,11 МПа. Результаты экспериментов приведены в таблице.

При этом пример 10 соответствует условиям, когда отсутствуют повышенное давление действия по заполнению камеры жидкостью; пример 11 когда имеет место повышенное давление, но при отсутствии заполнения камеры жидкостью; пример 12 когда имеет место и повышенное давление, и заполнение камеры жидкостью.

Технико-экономическая эффективность изобретения заключается в возможности создания материалов методами напыления с высоким уровнем эксплуатационных свойств, а также создания принципиально новых видов материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО ДОЗИРОВАНИЯ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044575C1 |

| ЛАБИРИНТНОЕ УСТРОЙСТВО ПОДАЧИ ГАЗА И СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОЙ ВСПЫШКИ В ДЕТОНАЦИОННОЙ ПУШКЕ | 1996 |

|

RU2176162C2 |

| УСТРОЙСТВО ДЛЯ САМОПОДДЕРЖАНИЯ ДЕТОНАЦИИ | 1997 |

|

RU2201293C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

RU2072396C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

| СОСТАВ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2090646C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| Способ получения покрытий | 1990 |

|

SU1729614A1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ДЕТОНАЦИОННЫЙ ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ С ВЫСОКОЙ ЧАСТОТОЙ ПОВТОРЕНИЯ ИМПУЛЬСОВ | 1999 |

|

RU2236910C2 |

Изобретение относится к технологии получения покрытий методами газотермического напыления. Изобретение может быть использовано в различных отраслях машиностроения, в частности авиа-, судо-, ракетостроении, электронной и электротехнической промышленности. Сущность изобретения: способ газотермического напыления покрытий заключается в напылении покрытий в ограниченном объеме с расположенной внутри напыляемой деталью при повышенном давлении. Новым является то, что повышенное давление контролируемого состава газов поддерживают постоянным, как минимум, с момента ввода напыляемого материала в газотермический поток до момента его фиксации на детали, а также то, что ограниченный объем формируют в виде газового колокола в объеме с жидкостью, причем границу между газом и жидкостью в ограниченном объеме определяют газопроницаемой поверхностью за счет превышения равнодействующей сил давления и тяжести над силой поверхностного натяжения, при этом ограниченный объем в объеме с жидкостью формируют на глубине погружения не более глубины, на которой давление столба жидкости превышает статическое давление контролируемого состава газа. 3 з. п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4516521, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-11-20—Публикация

1991-07-04—Подача