крытия, а также повысить дисперсность структуры.

Однако плазменное напыление не исключает окисления напыляемых частиц, тем- пература 150-200 °С для многих аморфизируюемыхсплавовявляется неприемлемой, для плазменного напыления характерен большой разброс значений скорости напыляемых частиц в центре плазменной струи и на его периферии, что при- водит к неразнозначным условиям взаимодействия частиц. Это свидетельствует о значительной неоднородности покрытия как по структурным особенностям, так и по механическим характеристикам. После- дующая механическая ультразвуковая обработка не повышает однородности покрытия, а только сглаживает уже имеющиеся изъяны, т.е. повышает число скрытых дефектов.

Наиболее близким к изобретению явля- ется способ получения покрытий, включающий послойное плазменное напыление покрытий на подложку, расположенную в воде. Данный способ позволяет за счет под- жатия струи повысить равномерность ско- рости подлета частицы к основе,снизить окисление напыляемых частиц в силу окружения плазменной струи инертной средой, поддерживать температуру основы при более низких температурах за счет охлажде- ния жидкой средой.

Однако в связи с необходимостью проведения напыления на малой дистанции от напыляемой основы имеет место значительной градиент температур в области форми- рования покрытия, что приводит к неравнозначным условиям взаимодействия частиц и поверхности. В итоге- неоднородность структуры в покрытии. Кроме этого, для данного способа характерен локальный перегрев и, как следствие, снижение процента объемной аморфизации в уже напыленном покрытии.

Цель изобретения - повышение качества покрытий за счет повышения процента объемной аморфизации напыляемого покрытия с улучшением его однородности.

Указанная цель достигается тем, что напыление проводят через изолирующий контур, например насадок-диффузор, выходной торец которого располагают в приповерхностной толще воды на расстоянии не более 10 мм от ее поверхности, 5 мм от напыляемой подложки, при этом воде сообщают ультразвуковые колебания в на- правлении, перпендикулярном оси плазменной струи, угол падения луча ультразвуковой волны на напыленную поверхность во взаимно перпендикулярных плоскостях изменяют поочередно в диапазоне 30-120 °С с частотой 0,1-10 Гц, а воду охлаждают до температуры 0,5-5 °С и в течение процесса напыления поддерживают ее постоянной в указанных пределах.

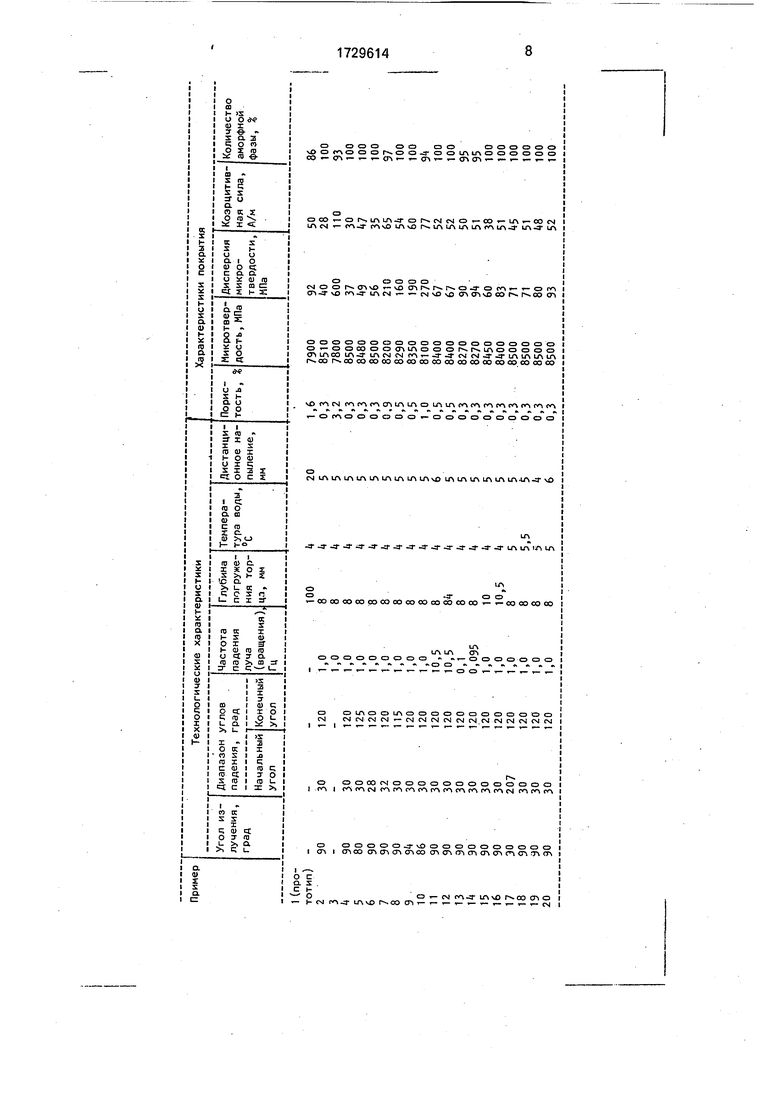

Пример 1. В качестве базы для сравнения исследованы характеристики покрытия, полученного в соответствии с известным способом. Выбраны наиболее удовлетворительные характеристики с точки зрения поставленной цели.

Результаты сведены в таблицу.

Пример 2. Для реализации предложенного способа использовали насадок- диффузор длиной 130 мм. В качестве подложки использовали цилиндрический образец диаметром 50 мм и высотой 10 мм. Размеры плоской излучающей поверхности ультразвукового преобразователя устанавливались из условия обеспечения угла паде- ния в диапазоне 30-120°С, при угле излучения 90°. Во время напыления образец вращали вокруг собственной оси с частотой 1,0 Гц. При этом торцовую поверхность насадки фиксировали в воде на расстоянии 8 мм от ее поверхности и на расстоянии 5 мм от ближайшей точки образца. Емкость с установленными в ней образцами имела каналы подвода и отвода воды, замкнутые на холодильник. Во время напыления имело место циркулирование воды через холодильник, при этом температура воды не повышалась выше 4 °С.

На образец наносят аморфизирующий- ся сплав Fe4oNi4oB20 толщиной 300 мкм при помощи плазменной установки Киев-7. О повышении качества напыленных покрытий судили по: повышению количества аморфной фазы, снижению пористости покрытия, повышению микротвердости, снижению дисперсии микротвердости, снижению значений коэффитивной силы. При этом пористость, дисперсия микротвердости и коэрцитивная сила характеризуют однородность покрытия.

В результате покрытие, полученное при описанных технологически режимах, имело более высокие показатели по.всем характеристикам, чем по аналогичным для прототипа. Достигнут положительный эффект.

Дальнейшие эксперименты проводили аналогично примеру 2, но с контролем одного из параметров, оговоренных в тексте.

В таблице даны примеры с режимом нанесения и характеристикой полученных покрытий.

Так, в примере 3 воде ультразвуковые колебания не сообщались, хотя образец по- прежнему вращался с частотой 1 Гц. В результате положительный эффект не достигнут. Это позволяет обосновать

необходимость сообщения воде ультразвуковых колебаний.

Для обоснования технологичности способа в примере 4 использовался отличный от модельного сплав, а именно Fe-Cr-Mo- В. Как и в примере 2 имеет место достижение положительного эффекта.

Примеры 5 и 6 позволяют сделать вывод, что расширение оптимального диапазона углов падения приводит к ухудшению характеристик покрытий, снижению положительного эффекта и поэтому является неприемлемым.

Примеры 7и8 позволяют сделать вывод, что сужение оптимального диапазо- на углов падения приводит к отсутствию положительного эффекта.

Примеры 9 и 10 позволяют обосновать однозначность взаимодействия ультразвуковых колебаний с напыляемой поверхностью в зависимости от угла излучения.

Примеры 11-14 позволяют обосновать приемлемый диапазон изменения час- Tof падения луча ультразвуковой волны на напыленную поверхность.

Примеры 15 и 16 позволяют обосновать допустимую глубину погружения изолирующего контура в воду.

Примеры 17 и 18 позволяют обосно- вать допустимую температуру воды, выше

которой достижение положительного эффекта не наблюдается.

Примеры 19 и 20 позволяют обосновать оптимальное расстояние до напыляемой поверхности (оптимальную дистанцию напыления).

Технико-экономическая эффективность изобретения заключается в получении возможности изготовления практически нового класса изделий с повышенными эксплуатационными характеристиками.

Формула изобретения

Способ получения покрытий, включающий послойное плазменное напыление покрытий на подложку, расположенную в воде, отличающийся тем, что, с целью повышения качества покрытий за счет увеличения процента объемной аморфизации покрытия с улучшением его однородности, напыление проводят через насадок-диффузор, выходной торец которого располагают в воде на расстоянии не более 10 мм от поверхности воды и на расстоянии 5 мм от напыляемой подложки, воде с температурой 0,5-5,0 °С сообщают ультразвуковые колебания в направлении, перпендикулярном оси плазменной струи, угол падения луча ультразвуковой волны на напыляемую подложку во взаимно перпендикулярных плоскостях изменяют поочередно в диапазоне 30-120°С с частотой 0,1-10 Гц.

роип)

90

90 80 90 90 90 94 86 90 90 90 90 90 90 ЭО 90 30 90

30

30 30 28 32 30 30 30 30 30 30 30

зо

30 207

зо зо 30

120

120 125 120 120 115 120 120 120 120 120 12.0 120 120 120 120 120 120

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

10,5

10,5

0,1

0,095

1,0

1,0

1,0

1,0

1,0

1,0

100

8

8

8

8

8

8

8ч

8

8

10

10,5

8

8

8

8

1

4

4

4

4

4

4

4

ч

ч

ч

ч

ч

ч

ч

4

5

5,5

5

5

20

5

5

5

5

5

5

5

5

5

6

5

5

5

5

5

5

5

4

б

1,6 0,3 3,2 0,3 0,3 0,3 0,9 0,5 0,5 1,0 0,5 0,5 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3

7900 8510 7800 8500 8480 8500 8200 8290 8350 8100 8400 8400 8270 8270 8450 8400 .8500 8500 8500 8500

92

40

600

37

49

56

210

160

190

270

67

67

90

94

60

83

71

71

80

93

50

28

110

30

47

35

65

54

60

77

52

52

50

51

38

51

45

51

48

52

86

100

93

100

100

100

97

100

100

94

100

100

95

95

100

100

100

100

100

100

и

со о

00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2048595C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ШНЕКА | 2022 |

|

RU2782903C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 1994 |

|

RU2078846C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО АМОРФНОГО МАТЕРИАЛА | 2007 |

|

RU2338004C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| Способ формирования пористого покрытия на рельефной поверхности | 2021 |

|

RU2763852C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1998 |

|

RU2135630C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2015 |

|

RU2604086C1 |

Изобретение относится ктехнологии обработки материалов и может быть использо- вано в различных отраслях машиностроения, в частности авиа-, судо-, ракетостроении, электронной и электротехнической промышленности. Осуществляют послойное плазменное напыление покрытий на подложку, расположенную в воде. Напыление проводят через насадок-диффузор, выходной торец которого располагают в воде на расстоянии не более 10 мм от поверхности воды и на расстоянии 5 мм от напыляемой подложки, а воде сообщают ультразвуковые колебания в направлении, перпендикулярном оси плазменной струи, угол падения луча ультразвуковой волны на напыляемую подложку во взаимно перпендикулярных плоскостях изменяют поочередно в диапазоне 30-120° с частотой 0,1-10 Гц, а воду охлаждают до 0,5-5°С, 1 табл. сл с технологических пределах, реализовать которые при помощи известных способов весьма затруднительно. Известен способ, позволяющий при помощи плазменного напыления полностью расплавить напыляемый материал, поддерживать температуру основы на значении, не превышающем 150-200 °С и при помощи последующей ультразвуковой обработки непосредственно магнитострикционным преобразователем снизить пористость поvj ю о о Ј

| Куницкий Ю.А./Коржик В.Н | |||

| и Борисов Ю.С | |||

| Некристаллические металлические материалы и покрытия в технике | |||

| Киев: , 1988, с.28-44 | |||

| Ковалевский Е.А | |||

| и Безбородое В,П | |||

| Метод повышения износостойкости плазменных покрытий | |||

| - Порошковая металлургия | |||

| Тезисы докладов XVI Всесоюзной научно- технической конференции, ч.IV, Свердловск, 1989, с.64 | |||

| Undeewoter plasma sprayng of hardsurfacing alloys | |||

| Lungscheider E., Houser B | |||

| Surface and Coating Technology, 30, 1987, №1,p.73-81 | |||

| Изобретение относится к технологии обработки материалов, в частности получения однородных аморфных материалов и покрытий с применением низкотемпературной плазмы и ультразвуковой обработки, и может быть использовано в различных отраслях машиностроения, в частности авиа-, судо- и ракетостроении, электронной и электротехнической промышленности | |||

| Условия получения полностью аморфных высококачественных покрытий достаточно специфичны и находятся в узких |

Авторы

Даты

1992-04-30—Публикация

1990-02-19—Подача