2, Агрегат по п.1, о т л и ч а ющ и и с я тем, что, с целью предотвращения контакта водовоздушной смеси с футеровкой в процессе охлаждения, сопла установлены под

ПС более 30 к нертикаjni.

3. Агрегат по п.1, отличающийся тем,что форсункивьтолнены с возможностью :)севого перемощення .

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термической обработки | 1989 |

|

SU1740457A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ КРУПНЫХ ВАЛКОВ | 1993 |

|

RU2048666C1 |

| Агрегат для термической обработки рабочего валка стана холодной прокатки и способ его термической обработки | 2015 |

|

RU2615917C2 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Агрегат для термической обработки | 1991 |

|

SU1786143A1 |

| Секционная проходная печь скоростного локального нагрева длинномерных металлических изделий | 1992 |

|

SU1836450A3 |

| Агрегат для термического упрочне-Ния издЕлий | 1978 |

|

SU800207A1 |

| Секционная печь скоростного струйногоНАгРЕВА длиННОМЕРНыХ МЕТАлличЕСКиХиздЕлий | 1979 |

|

SU852947A1 |

| Агрегат для термообработки изделий | 1980 |

|

SU958506A1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ПАРОПЫЛЕГАЗОВЫХ ПОТОКОВ В ГАЗОХОДАХ ДУГОВЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2495344C2 |

1. АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ преимущественно крупных валков, содержащий секционную футерованную камеру со сводом и системой нагрева, торцовые уплотнительные вставки, механизм вращения валков и систему охлаждения, отличающийся тем, что, с целью повышения эффективности процессов термической обработки, он снабжен дополнительно расположенной на указанной камере сводовой секцией, а система охлаждения вьтопнена в виде сопл, установленных в нижней части камеры, и групп форсунок, укрепленных на сводовой секции, при этом сводовая i. секция и свод камеры шарнирно за(Л креплены на противоположных сторонах указанной камеры. ел ч со Од

Изобретение относится к термической обработке, в частности к агрегатам, предназначенным для пламенного нагрева и последующего интенсивного водовоздушного охлаждения крупных прокатных валков при дифференцированной термической обработке (т.е. когда обработке подвергается только часть изделия), и может быть использовано в машиностроении. Известно устройство для дифференцированной термической обработки крупных прокатных валков, содержащее электрический индуктор и спрейер. Известно также устройство для диф ференцированной термической обработки крупных прокатных валков, содержащее смонтированные с возможностью перемещения вдоль изделия газовый индуктор и спрейер, Недостатком указанных устройствявляется образование в обрабатываемых изделиях резкого перехода от жесткой оболочки поверхностного слоя к более мягкой сердцевине с образованием меж ду этими двумя зонами промежуточного слоя металла более мягкого, чем серд цевина, что снижает эксплуатационные характеристики изделий. Дпя устранег ния этого недостатка необходимо при нагреве обеспечить параболическое распределение температуры по сечению валков, что практически неосуществимо ввиду значительного теплоотвода в продольном направлении изделия. I ,Наибо1лее близким к предлагаемому по технической сущности является агрегат для термической обработки преимущественно крупных валков, содержащий секционную футерованную камеру с системой нагрева, торцовые уплотни тельные вставки, механизм вращения валков, и систему охлаждения. Из камеры нагрева расположенное на подвижной платформе изделие посту пает в камеру охлаждения. Необходимость продолжительной транспортировки изделия из камеры нагрева в камеру охлаждения приводит к тому, что в период охлаждения на воздухе в поверхностных слоях валков из дисперсионно твердеющих сталей происходит процесс вьщеления карбидов, что снижает твердость и ударную вязкость активного слоя, а следовательно, и ресурс работы изделия в целом. Кроме того, сложное конструктивное исполнение известного устройства (наличие двух камер) уменьшает надежность его работы и эффективность проведения процесса термической обработки изделий. Цель изобретения - повьш1ение эффективности проведения процессов термической обработки изделий. Поставленная цель достигается тем, что агрегат для термической обработки преимущественно крупных валков, содержащий секционную футерованную камеру со сводом и системой нагрева, торцовые уплотнительные вставки, механизм вращения валков и систему охлаждения, снабжен дополнительно расположенной на камере дополнительной сводовой секцией,а система охлаждения выполнена в виде сопл, установленных в нижней части камеры, и групп форсунок, укрепленных на сводовой секции, при этом дополнительная сводовая секция и свод камеры шарнирно закреплены на противоположных сторонах указанной камеры. С. целью Предотвращения контакта водовоздушной смеси с футеровкой в процессе охлаждения сопла установлены под- углом не более 30 к вертикали. Форсунки выполнены с возможностью осевого перемещения.

3 1

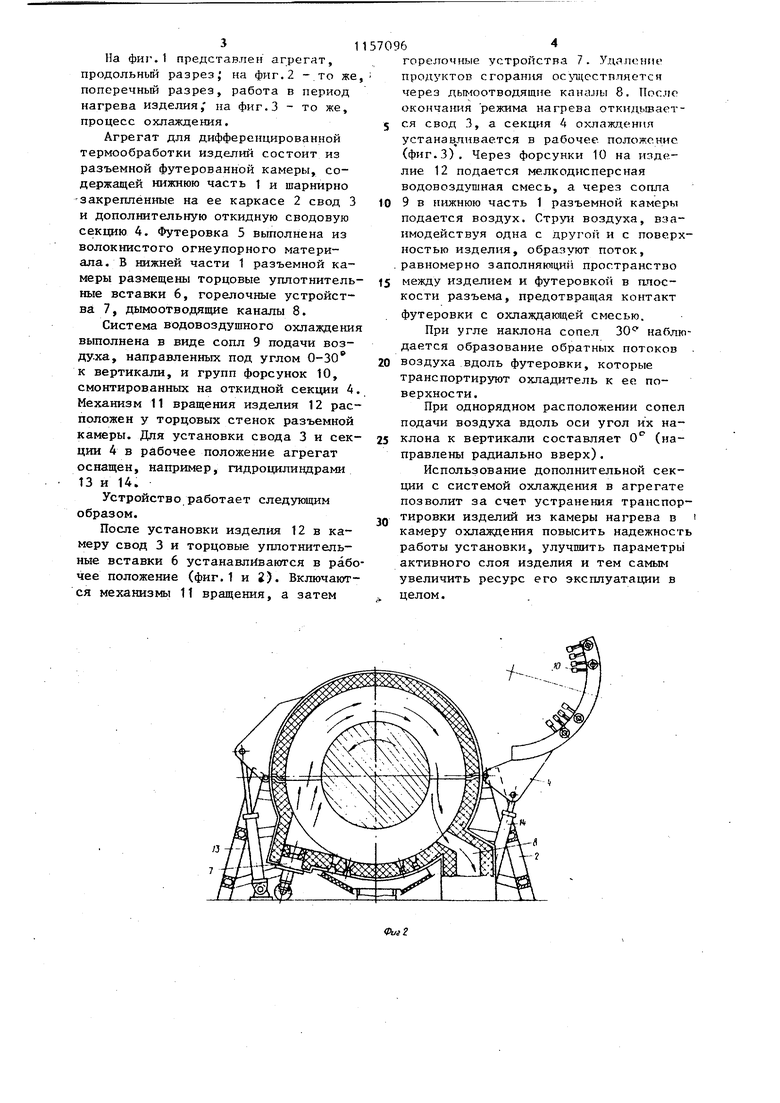

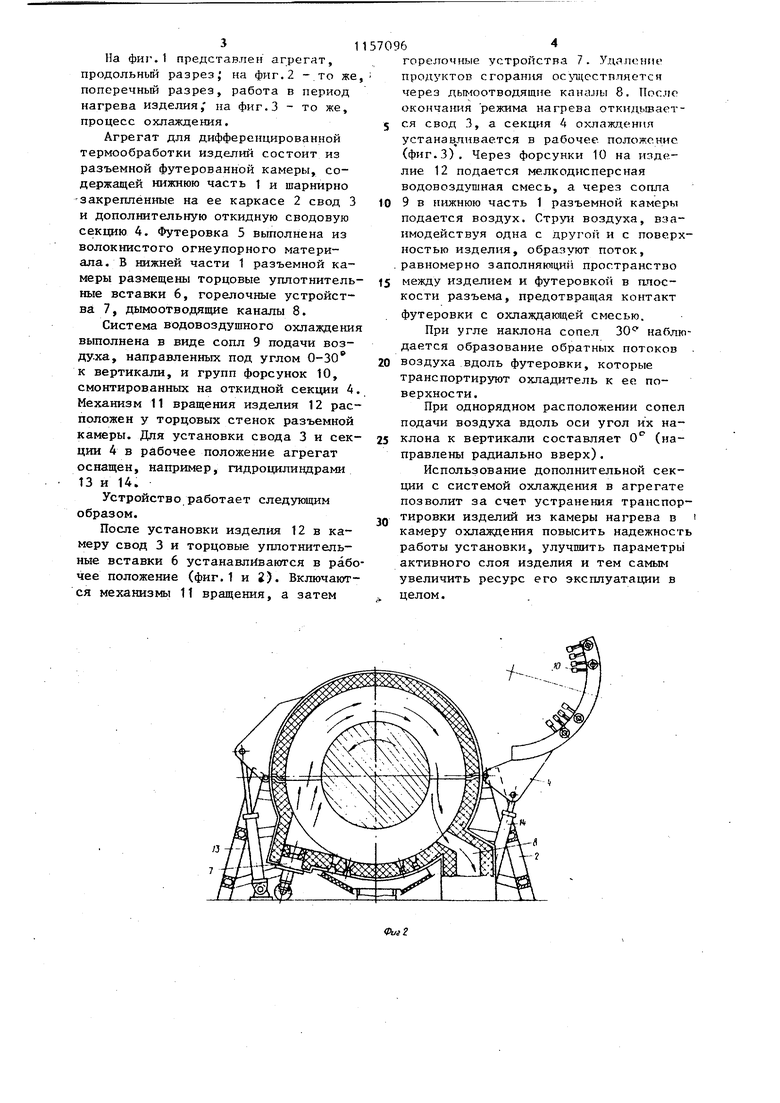

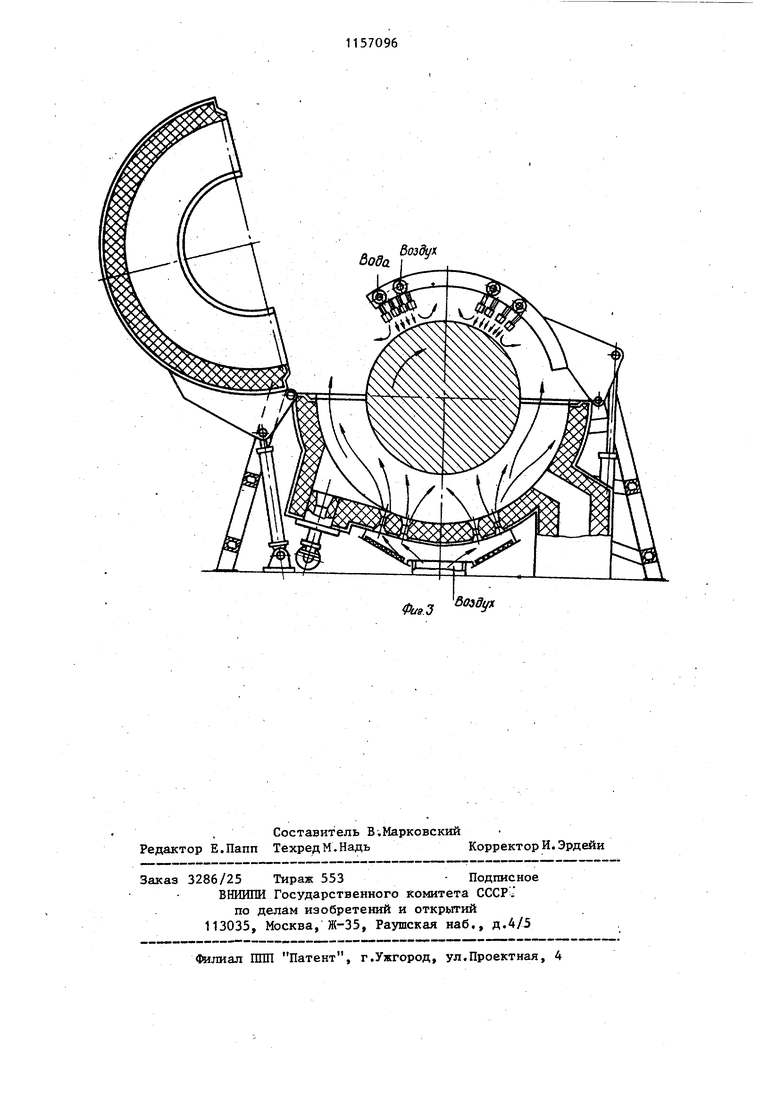

На фиг.1 представлен агрегат, продольный разрез, на фиг. 2 - то же поперечный разрез, работа в период нагрева изделия, на фиг.З - то же, процесс охлаждения.

Агрегат для дифференцированной термообработки изделий состоит из разъемной футерованной камеры, содержащей нижнюю часть 1 и шарнирно закрепленные на ее каркасе 2 свод 3 и дополнительную откидную сводовую секцию 4. Футеровка 5 выполнена из волокнистого огнеупорного материала. В нижней части 1 разъемной камеры размещены торцовые уплотнительные вставки 6, горелочные устройства 7, дымоотводящие каналы 8.

Система водовоздушного охлаждения выполнена в виде сопл 9 подачи воздуха, направленных под углом 0-30 к вертикали, и групп форсунок 10, смонтированных на откидной секции 4. Механизм 11 вращения изделия 12 расположен у торцовых стенок разъемной камеры. Для установки свода 3 и секции 4 в рабочее положение агрегат оснащен, например, гидроцилиндрами 13 и 14.

Устройство работает следующим образом.

После установки изделия 12 в камеру свод 3 и торцовые уплотнительные вставки 6 устанавливаются в рабочее положение (фиг.1 и 2). Включаются механизмы 11 вращения, а затем

70964

горелочные устройства 7. Удалемгн продуктов сгорания ос тцсстпляется через дьпчо от водящие кана.иы 8. После окончания режима нагрева откидьшает5 ся свод 3, а секция 4 охлаждения устанав/твается в рабочее положение (фиг.З). Через форсунки 10 на изделие 12 подается мелкодисперсная водовоздушная смесь, а через сопла 10 9 в нижнюю часть 1 разъемной камеры подается воздух. Струи воздуха, взаимодействуя одна с другой и с поверхностью изделия, образуют поток, .равномерно заполняющий пространство 15 между изделием и футеровкой в плоскости разъема, предотвращая контакт

футеровки с охлаждающей смесью.

При угле наклона сопел 30 наблюдается образование обратных потоков . 20 воздуха вдоль футеровки, которые транспортируют охладитель к ее поверхности.

При однорядном расположении сопел

подачи воздуха вдоль оси угол их наклона к вертикали составляет 0 (направлены радиально вверх).

Использование дополнительной секции с системой охлаждения в агрегате позволит за счет устранения транспортировки изделий из камеры нагрева в i камеру охлаждения повысить надежность работы установки, улучшить параметры активного слоя изделия и тем самым увеличить ресурс его эксплуатации в целом.

.J

Авторы

Даты

1985-05-23—Публикация

1981-08-27—Подача