Изобретение относится к прокатному производству и может быть использовано на станах кварто для горячей и холодной прокатки листовой стали.

Известен способ эксплуатации опорного валка, включающий создание поверхностного наклепанного слоя при совместном вращении прижатых рабочего и опорного валков, определение интенсивности деформационного упрочнения по увеличению твердости бочки опорного валка. Затем опорный валок вываливают из клети и осуществляют частичный механический съем наклепанного слоя с величиной съема, прямо пропорциональной увеличению твердости бочки [1]

Недостатком известного способа является необходимость переточек валка как перед завалкой в клеть для прокатки (после создания поверхностного наклепанного слоя), так и после окончания кампании для удаления дефектов и профилирования. Удвоенное количество переточек снижает эффективность эксплуатации опорного валка, быстро выводит его диаметр за минимально допустимый.

Известен также способ эксплуатации опорного валка, включающий многократное чередование низкотемпературного отпуска после циклической упругомикропластической деформации поверхностного слоя рабочей части валка, и определение предельной степени деформационного упрочнения на основе периодического измерения твердости с проведением первого низкотемпературного отпуска по мере достижения количества циклов нагружения, равного 42,5-55,0% от предельного [2]

Этот способ эксплуатации характеризуется низкими сроком службы опорного валка и качеством проката, что связано с повышенной повреждаемостью валков в клети.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ эксплуатации опорного валка листопрокатной клети кварто, включающий чередование циклического нагружения при работе в клети с термической обработкой и определение интенсивности деформационного упрочнения по увеличению твердости бочки с проведением первой термической обработки по мере достижения количества циклов нагружения, равного 42,5-55,0% от предельного, причем каждую последующую термическую обработку осуществляют через каждые 1•106±0,3% циклов нагружения, а величину циклической упругомикропластической деформации после по меньшей мере одной термической обработки уменьшают на 5-25% [3] прототип.

Известному способу присущи следующие недостатки. Во-первых, в процессе прокатки из-за неравномерности распределения контактного давления по длине бочки происходит неравномерное упрочнение поверхности опорного валка, и, соответственно, твердость по длине бочки распределена неравномерно. Поэтому измерение твердости в произвольной точке на бочке, где контактное давление и твердость не максимальны, дает завышенное предельное количество циклов нагружения, что, в свою очередь, приведет к выходу из строя валков и снижению производительности стана и качества проката.

Во-вторых, известный способ предусматривает величину циклической упругомикропластической деформации после по меньшей мере одного низкотемпературного отпуска уменьшать на 5-25% т.е. уменьшать нагрузку на валки. Изменение нагрузок на валки приведет к нарушению настройки стана, поэтому на практике неприемлемо. Действительно, нагрузки на валки определяются сортаментом прокатываемых полос, распределением обжатий по проходам, температурой металла, скоростью прокатки, свойствами смазки и др. и выбраны исходя из получения заданных показателей качества проката и производительности стана.

Некорректное определение предельного количества циклов нагружения и нарушения настройки стана при снижении нагрузок на валки снижают эффективность производства листового проката из-за снижения стойкости опорных валков, производительности прокатного стана и ухудшения качества проката.

Цель изобретения состоит в повышении эффективности производства листового проката.

Поставленная цель достигается тем, что в известном способе эксплуатации опорного валка листопрокатной клети кварто, включающем чередование циклического нагружения при работе в клети с термической обработкой и определение интенсивности деформационного упрочнения по увеличению твердости бочки, согласно предложению при достижении (0,1-0,3)•106 циклов нагружений определяют максимальное значение увеличения твердости на всей длине бочки и число циклов нагружения до проведения термической обработки по соотношению:

N = K•ΔHVmax

где N число циклов нагружения до проведения термической обработки;

k коэффициент пропорциональности, для хромистых сталей равный (0,08-0,15)•106;

ΔHVmax максимальное значение увеличения твердости по Виккерсу на всей длине бочки.

Возможен вариант реализации способа, по которому термическую обработку ведут путем нагрева до температуры 110-130oC и выдержки при этой температуре 22-26 ч, что повышает стойкость опорных валков. Кроме того, для сокращения энергозатрат и исключения необходимости применения термического оборудования, термическую обработку можно проводить путем вылеживания опорного валка при температуре 5-35oC в течение 5-6 суток.

Сущность изобретения заключается в следующем. Процесс накопления и развития усталостных явлений в поверхностном слое опорного валка определяется как состоянием металла валка (фазовым составом, микроструктурой, уровнем остаточных напряжений и др.), так и характером контактного взаимодействия с рабочим валком, зависящим от величины и равномерности распределения нагрузки по длине бочки. Поэтому предельное число циклов нагружения, которое может получить опорный валок при сохранении обратимости повреждаемости, следует определять по наиболее упрочненному ("опасному") участку его бочки, где скорость увеличения твердости максимальна: именно на этом участке вероятно появление и развитие усталостных микротрещин и выкрошиваний.

Образование неравномерности твердости по длине бочки (которая в исходном состоянии равномерна) проявляется при достижении 0,1•106 циклов нагружения опорного валка и до 0,3•106 циклов сохраняется практически неизменной. Величину максимальной твердости HVmax по Виккерсу определяют при последовательном измерении твердости, например, в 7 равноотстоящих точках по длине бочки опорного валка. Максимальное значение увеличения твердости составит:

ΔHVmax= HVmax-HVo,

где HVo твердость бочки опорного валка перед завалкой в клеть.

Значение Δ HVmax, полученное после (0,1-0,3)•106 циклов нагружения, является интегрированным показателем, учитывающим как свойства и состояние материала валка, так и характер контактного нагружения.

Исходя из показателя D HVmax, нами экспериментально была получена эмпирическая зависимость от него числа циклов нагружения N, которая оказалась прямо пропорциональной. Число циклов нагружения N является предельным количеством циклов, при котором усталостные явления в опорном валке имеют обратимый характер и после термической обработки по предложенным режимам полностью устраняются.

Установлено, что чем быстрее растет твердость участка поверхностного слоя опорного валка в процессе циклического нагружения, тем активнее материал валка препятствует действию усталостных разрушений, самоприспосабливаясь к активной нагрузке.

Используя значение D HVmax, полученное после (0,1-0,3)•106 циклов нагружений, оказалось возможным точно определять предельное число циклов нагружения N, по достижении которого термообработка путем нагрева до 110-130oC с выдержкой 22-26 ч или вылеживание при 5-35oC в течение 5-6 суток позволяет полностью восстановить свойства поверхностного слоя опорного валка, исключить появление выкрошек, максимально использовать ресурс усталости материала опорных валков и эффект обратимой повреждаемости.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами эксплуатации опорного валка листопрокатной клети кварто. Оба включают чередование циклического нагружения при работе в клети с термической обработкой. Оба предусматривают определение интенсивности деформационного упрочнения по увеличению твердости бочки.

Отличия предложенного способа заключаются в том, что при достижении (0,1-0,3)•106 циклов нагружения определяют максимальное значение увеличения твердости на всей длине бочки, а в известном через неопределенное число циклов производят измерение твердости в произвольных точках валка. В предложенном способе число циклов нагружения N до проведения термической обработки устанавливают в эмпирической зависимости прямо пропорциональным максимальному значению увеличения твердости на всей длине бочки, а в известном его принимают равным 42,5-55,0% от предельного, точность определения которого неизвестна. В предложенном способе даны два возможных режима термической обработки: нагрев до 110-130oC с выдержкой опорного валка при этой температуре в течение 22-26 ч, или вылеживание при 5-35oC в течение 5-6 суток, чего в известном способе нет. И наконец, известный способ регламентирует проведение каждого последующего цикла термической обработки через 1•106±0,3% циклов нагружения и снижения нагрузки на опорный валок на 5-25% тогда как предложенный определяет каждый раз число циклов нагружения до проведения термической обработки, исходя из конкретного значения HVmax, измеренного после (0,1-0,3)•106 циклов нагружения.

Указанные отличительные признаки проявляют по всей совокупности новые свойства, не присущие им в известных совокупностях признаков и заключающиеся в повышении эффективности производства листового проката. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

Экспериментально установлено, что максимальное значение увеличение твердости D HVmax опорного валка после достижения (0,1-0,3)•106 циклов прямо пропорционально числу циклов N до проведения термической обработки, после которой усталостные явления в опорном валке полностью устраняются. Определение D HVmax при числе циклов менее 0,1•106 приведет к необходимости снижения N, т. е. возможный ресурс работы опорного валка в кампании не будет достигнут. Сокращение кампании опорного валка увеличивает простои стана, эксплуатационные расходы, снижает эффективность производства листового проката. На протяжении от 0,1•106 до 0,3•106 циклов значение D HVmax остается стабильным. Если же значение D HVmax определять при числе циклов нагружения более 0,3•106, то расчетное значение N превысит действительное, в результате чего последующая термическая обработка не устраняет полностью появления и развития усталостных микротрещин, поверхность опорного валка будет разрушаться.

При значении коэффициента k менее 0,08•106 ресурс работы опорного валка из хромистой стали в одной кампании недоиспользуется, а при k более 0,15•106 снижается общая стойкость опорного валка, т.е. в обоих случаях происходит снижение эффективности производства листового проката.

Режим термической обработки валка полностью устраняет накопленные в нем усталостные явления, имеющие место при числе циклов нагружения N. При снижении температуры нагрева менее 110oC или продолжительности выдержки менее 22 ч не достигается полного снятия усталостных явлений в опорном валке, что ведет к их последующему накоплению и разрушению поверхности опорного валка. Увеличение температуры нагрева сверх 130oC или времени выдержки более 26 ч приводят к росту энергозатрат, удлинению цикла подготовки опорного валка к работе, а стойкость валка остается прежней. В обоих случаях снижается эффективность производства листового проката.

Аналогичная картина имеет место при использовании вылеживания. Снижение температуры менее 5oC резко замедляет процесс восстановления релаксации и залечивания усталостных микротрещин, а продолжительность вылеживания менее 5 суток недостаточна для полного восстановления служебных свойств опорного валка. Повышение температуры более 35oC нецелесообразно, т.к. потребует применения специальных средств для нагрева. Удлинение вылеживания более 6 суток не повышает стойкость опорного валка, а лишь удлиняет производственный цикл, что нецелесообразно.

Примеры

Новый опорный валок из хромистой стали 75ХМ с длиной бочки 2030 мм, диаметром 1600 мм и твердостью по Виккерсу HVo 750 ед. после профилирования заваливают нижним в 4-ю клеть пятиклетевого стана 2030 бесконечной холодной прокатки.

После завалки в стан рабочих валков диаметром 600 мм устанавливают заданное обжатие по клетям и производят холодную прокатку полосы сечением 0,8х1880 мм из стали 08Ю. В процессе прокатки опорные валки подвергаются циклическому нагружению. При достижении опорным валком 4-й клети числа циклов нагружения (оборотов) Nб 0,2•106, во время перевалки рабочих валков производят измерение твердости по Виккерсу этого опорного валка в 7 точках по длине бочки. Максимальное значение из семи измерений составляет HVmax 770 ед. а максимальное значение увеличения твердости равно:

DHVmax= HVmax-HVo= 770-750 = 20 (ед).

Исходя из Δ HVmax, определяют число циклов нагружения N до проведения термической обработки опорного валка:

N = kΔHVmax= 0,12•106•20 = 2,4•106 (циклов).

При достижении нижним опорным валком 4-й клети числа циклов N, его вываливают из клети и подвергают термической обработке в газовой печи путем нагрева до температуры To 120oC с выдержкой τo 24 ч. После завершения термической обработки опорный валок полностью восстанавливает свойства и его вновь используют для прокатки. При такой эксплуатации долговечность опорного валка достигает Q 1 млн.т прокатанных полос толщиной 0,5-0,8 мм при выходе низших сортов и брака менее 3%

Вместо термической обработки в печи опорный валок 4-й клети может быть подвергнут вылеживанию при цеховой температуре Tв 20oC в течение τв 5,5 суток, после чего перешлифован и вновь завален в клеть. В этом случае долговечность опорного валка также составит Q 1 млн.т прокатанных полос толщиной 0,5-0,8 мм при выходе низших сортов и брака менее 3%

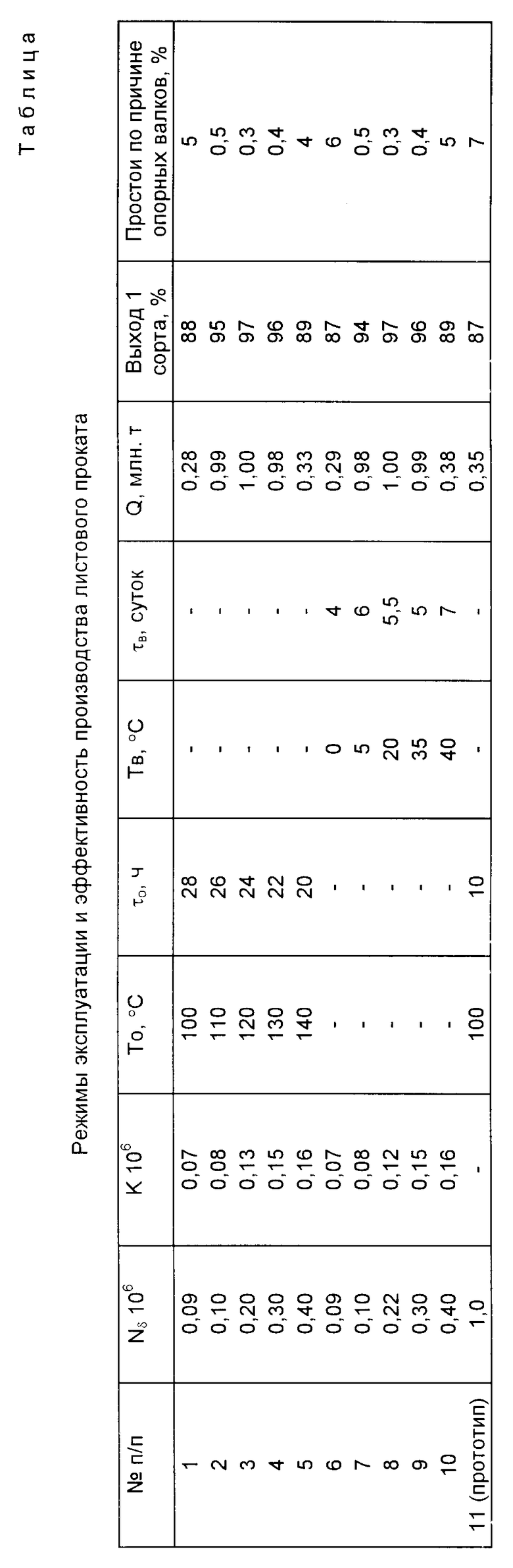

Варианты реализации способа и показатели эффективности производства листовой стали представлены в таблице.

Как следует из табл. при реализации предложенного способа достигается наилучшая эффективность производства листовой стали (максимальная эксплуатационная стойкость опорного валка, лучшее качество листов и минимальные простои стана), причем как в случае использования термического оборудования для термообработки (варианты 2 4), так и при вылеживании (варианты 7 9). При запредельных значениях заявленных параметров (варианты 1, 5, 6 и 10) эффективность производства листовой стали снижается. Также низкая эффективность достигается в случае использования способа прототипа (вариант 11).

Технико-экономические преимущества предложенного способа заключаются в том, что в случае чередования циклического нагружения при работе валка в клети с термообработкой и определением интенсивности деформационного упрочнения по увеличению твердости бочки, когда при достижении (0,1-0,3)•106 циклов нагружения определяют максимальное значение увеличения твердости на всей длине бочки и числа циклов нагружения до проведения термической обработки по предложенному соотношению, а также последующая термическая обработка по одному из двух предложенных вариантов обеспечивает повышение эффективности производства проката.

За базовый объект принят способ-прототип. Применение предложенного способа позволит повысить уровень рентабельности листопрокатного производства на 17%

Источники иинформации

1. Авт.св.СССР N1235573, Мкл. B 21 B 28/02, 1986г.

2. Авт.св.СССР N1262959, Мкл. C 21 S 8/00, 1984г.

3. Авт.св.СССР N1525218, Мкл. C 21 D 8/00, B 21 B 28/02, 1989г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2126730C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2004 |

|

RU2278751C1 |

| Способ регулирования усталостной прочности прокатных валков | 1988 |

|

SU1525218A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2104811C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 1997 |

|

RU2113297C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2107566C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2147946C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

Использование: повышение стойкости прокатных валков на станах кварто для горячей и холодной прокатки листовой стали. Сущность: способ включает чередование циклического нагружения опорного валка при работе в клети с термической обработкой и определение интенсивности деформационного упрочнения по увеличению твердости бочки. С целью повышения эффективности производства листового проката, при достижении (0,1-0,3)•106 циклов нагружения определяют максимальное значение увеличения твердости на всей длине бочки и число циклов нагружения до проведения термической обработки по соотношению: N = K•ΔHVmax , где N - число циклов нагружения до проведения термической обработки, к - коэффициент пропорциональности, для хромистых сталей, равный (0,08-0,15)•106; Δ HVmax - максимальное значение увеличения твердости по Виккерсу на всей длине бочки. Возможны варианты реализации способа, по которым термическую обработку ведут путем нагрева до температуры 110-130oC и выдержки при этой температуре в течение 22-26 ч, или путем вылеживания опорного валка при температуре 5-35oC в течение 5-6 суток. 2 з.п.ф-лы, 1 табл.

N = K•ΔHVmax,

где N число циклов нагружения до проведения термической обработки;

K коэффициент пропорциональности для хромистых сталей, равный (0,08 - 0,15)•106;

ΔHVmax - максимальное на всей длине бочки значение увеличения твердости по Виккерсу,

а максимальное на всей длине бочки значение увеличения твердости по Виккерсу определяют при достижении (0,1 0,3)•106 циклов нагружения.

| Способ подготовки к работе опорных валков станов кварто | 1984 |

|

SU1235573A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР N 1262959, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ регулирования усталостной прочности прокатных валков | 1988 |

|

SU1525218A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-20—Публикация

1996-07-01—Подача