Изобретение относится к области нефтепереработки, газопереработки и нефтехимии, а именно к составу цеолитсодержащего катализатора и способу превращения на нем алифатических углеводородов C2-C12, содержащихся в низкооктановых прямогонных нефтяных или газоконденсатных бензиновых фракциях, широких фракциях легких углеводородов (ШФЛУ), попутных нефтяных или отходящих нефтезаводских парафин- или олефинсодержащих газах, спиртов C1-C5, их эфиров или их смесей друг с другом в высокооктановый компонент автомобильного бензина с октановым числом не менее 76 пунктов по моторному методу (м.м.) или в концентрат ароматических углеводородов в стационарном или движущемся слое гранулированного или шарикового катализатора.

Эффективными катализаторами превращения спиртов C1-C5, их эфиров, парафинов или олефинов C2-C12 являются высококремнеземные цеолиты группы пентасилов (ZSM-5, ZSM-11 и т.д.). Содержание цеолита в этих катализаторах варьируется в широких пределах (от 1 до 99% мае), а в качестве связующего обычно используют гамма - оксид алюминия, оксид кремния, синтетические алюмосиликаты и другие. Такие катализаторы могут эксплуатироваться в стационарном слое экструдированного катализатора или в движущемся слое шарикового катализатора в довольно широких технологических пределах, а именно, при температуре 200-650°C, давлении 0,1-6,0 МПа, объемной скорости подачи сырья (по жидкости) 0,1-10 час-1.

Циркуляция водородсодержащего газа, а также предварительная гидроочистка сырья, в этих случаях не требуется.

В качестве промоторов, повышающих активность катализаторов в реакциях ароматизации, в его состав различными методами вводят металлы или оксиды металлов. Содержание промоторов в катализаторе, как правило, составляет 0,1-10% мас.

Наиболее эффективными промоторами таких катализаторов являются цинк или галлий (Патент США №4392989, 1983 г.), однако, галлий - дефицитный и дорогой металл. Недостатком цинк- и галлийсодержащих цеолитных катализаторов является необратимое снижение их активности в результате уноса цинка или галлия в условиях высокотемпературной реакции и регенерации катализатора. Для уменьшения потери цинка в катализатор вводят один или несколько металлов: галлий (Патент США №4392989, 1983 г.), медь (Патент США №4804801, 1989 г.), групп IB, VIII (Патент США №4097361, 1978 г., Патент США №4128504, 1978 г.). Известен (А.с. СССР №1325892, 1993 г., Бюл. из. №41-42) цеолитный катализатор, содержащий в своем составе один или два оксида элементов II, III, V, VI, VIII групп Периодической системы.

В ряде случаев присутствие второго металла в цинксодержащем катализаторе кроме предотвращения уноса цинка приводит к увеличению выхода ароматических углеводородов при конверсии газов. Такой эффект наблюдается при введении галлия (Патент США №4392989, 1983 г.), золота, платины, серебра (Патент США №4128504, 1978 г.).

Потерю цинка из катализатора можно предотвратить введением в сырье неорганических оксидов или сульфидов (CO2, H2S) (Патент США №4849568, 1989 г.).

Известно (Патент США №4128504, 1978 г., Патент РФ 2092240,1997 г., Бюл. из. №28, Патент РФ №2087191, 1997 г., Бюл. из. №23, Патент РФ №2098455, 1997 г., Бюл. из. №34, Патент РФ №2100075, 1997 г., Бюл. из. №36) введение редкоземельных элементов в состав цеолитсодержащих катализаторов.

Имеется ряд патентов РФ и ЕАПВ Ионе К.Г. и др. (Патент РФ №2186089, 2001 г., Патент РФ №2208624, 2001 г., Патент ЕАПВ №003931, 2001 г.), в которых катализаторы на основе цеолитов типа ZSM или элементосиликаты цеолитной структуры модифицированы по меньшей мере одним элементом и/или соединением элемента I-VIII групп Периодической системы элементов в количестве 0,01-10,0% мас., т.е. по сути любым набором соединений. Однако в описаниях изобретений к данным патентам не упоминается об исследовании свойств катализаторов конкретных составов, в частности, катализаторов, заявляемых в настоящем изобретении.

Известно также (Ионе К.Г., Вострикова Л.А. "Изоморфизм и каталитические свойства силикатов со структурой цеолитов". Успехи химии, 1987 г., т. LVI, вып. 3, с. 393-427), что в реакциях превращения спиртов, в частности метанола в углеводороды, активны также некоторые силикаты со структурой цеолитов ZSM, а именно силикаты бериллия, бора, железа, галлия. Образцы цеолитов ZSM-5, содержащие в своем составе эти элементы, которые были использованы в данном изобретении, были синтезированы по методикам, приведенным в данном источнике.

Наиболее близким к предлагаемому способу превращения алифатических углеводородов C2-C12 является способ, описанный в (Патент РФ №2165293, 2001 г., Бюл. из. №11), с использованием цеолитсодержащего катализатора, содержащим в своем составе цеолит группы пентасилов, оксид цинка и/или галлия, смесь оксидов редкоземельных элементов и связующий компонент (гамма - Al2O3, кристаллическая двуокись кремния, синтетический алюмосиликат, глина, двуокись циркония и другие), дополнительно содержащим в своем составе два или три оксида, выбранных из группы: оксид железа (III), оксид магния и оксид кальция, взятых в любом соотношении между собой, причем содержание каждого из этих оксидов составляет от 0,01 до 2,0% мас. при общем содержании указанных оксидов не выше 4,0% мас., при этом содержание цеолита составляет от 20,0 до 90,0% мас., содержание оксида цинка составляет от 0,1 до 6,0% мас., содержание оксида галлия составляет от 0,1 до 3,0% мас., содержание оксидов редкоземельных элементов составляет от 0,1 до 5,0% мас., содержание связующего компонента - остальное до 100% мас. Способ превращения алифатических углеводородов С2-С12 на этом катализаторе осуществляют при температуре 250-650°C, давлении 0,1-4,0 МПа, объемной скорости подачи сырья (по жидкости) 0,1-10,0 час-1.

Техническая задача, на решение которой направлено настоящее изобретение, является разработка нового катализатора для процессов превращения алифатических углеводородов С2-С12, спиртов С1-С5, их эфиров или их смесей друг с другом в высокооктановый компонент бензина или концентрат ароматических углеводородов.

Технический результат, получаемый в результате настоящего изобретения, состоит в повышении выхода целевых продуктов (высокооктанового компонента бензина или концентрата ароматических углеводородов).

Согласно изобретения катализатор превращения алифатических углеводородов С2-С12, спиртов C1-С5, их эфиров или их смесей друг с другом в высокооктановый компонент бензина или концентрат ароматических углеводородов, включающий приведение в контакт с катализатором алифатических углеводородов С2-С12, спиртов C1-С5, их эфиров или их смесей друг с другом при повышенных температуре и давлении, отличающийся тем, что используют катализатор, содержащий высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11) с мольным отношением SiO2/Al2O3=20-150 моль/моль и остаточным содержанием оксида натрия не более 0,4% мас., оксид цинка и/или оксид галлия, оксид лантана, может содержать один или несколько оксидов редкоземельных элементов (церия (IV) и/или неодима и/или празеодима), и/или оксид железа (III) и/или оксид магния и/или оксид кальция и/или пентоксид фосфора и/или оксид бора и/или металл платиновой группы (Pt, Pd) и/или оксид кобальта, содержит связующий компонент (гамма - Al2O3, и/или двуокись кремния, и/или синтетический алюмосиликат, и/или глина, и/или двуокись циркония и другие), оксид стронция, причем его содержание в составе катализатора составляет от 0,01 до 3,0% мас., содержание цеолита составляет от 20,0 до 90,0% мас., содержание оксида цинка составляет от 0,1 до 6,0% мас., содержание оксида галлия составляет от 0,1 до 3,0% мас., содержание оксида лантана (La2O3) составляет от 0,1 до 5,0% мас., содержание оксидов редкоземельных элементов (CeO2, Nd2O3, Pr2O3) составляет от 0,1 до 1,0% мас., содержание оксидов железа (III), магния, кальция, фосфора, бора, кобальта составляет от 0,1 до 3,0% мас., содержание металлов платиновой группы (Pt, Pd) составляет от 0,05 до 1,0% мас., содержание связующего компонента - остальное до 100% мас.

Катализатор, заявляемый выше, может включать в себя высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11), содержащий в своем составе один или нескольких введенных при гидротермальном синтезе в кристаллическую решетку следующих элементов: Be2+, B3+, Fe3+, Ga3+, Al3+.

Заявляется также способ превращения алифатических углеводородов C2-C12, спиртов C1-C5, их эфиров или их смесей друг с другом в высокооктановый компонент бензина или концентрат ароматических углеводородов, включающий приведение в контакт с катализатором алифатических углеводородов C2-C12, спиртов C1-C5, их эфиров или их смесей друг с другом при повышенных температуре и давлении, отличающийся тем, что используют катализатор, содержащий в своем составе высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11) с мольным отношением SiO2/Al2O3=20-150 моль/моль и остаточным содержанием оксида натрия не более 0,4% мае, оксид цинка и/или оксид галлия, оксид лантана, может содержать один или несколько оксидов редкоземельных элементов (церия (IV) и/или неодима и/или празеодима), и/или оксид железа (III) и/или оксид магния и/или оксид кальция и/или пентоксид фосфора и/или оксид бора и/или металл платиновой группы (Pt, Pd) и/или оксид кобальта, содержит связующий компонент (гамма - Al2O3, и/или двуокись кремния, и/или синтетический алюмосиликат, и/или глина, и/или двуокись циркония и другие), оксид стронция, причем его содержание в составе катализатора составляет от 0,01 до 3,0% мас., содержание цеолита составляет от 20,0 до 90,0% мас., содержание оксида цинка составляет от 0,1 до 6,0% мас., содержание оксида галлия составляет от 0,1 до 3,0% мас., содержание оксида лантана (La2O3) составляет от 0,1 до 5,0% мас., содержание оксидов редкоземельных элементов (CeO2, Nd2O3, Pr2O3) составляет от 0,1 до 1,0% мас., содержание оксидов железа (III), магния, кальция, фосфора, бора, кобальта составляет от 0,1 до 3,0% мас., содержание металлов платиновой группы (Pt, Pd) составляет от 0,05 до 1,0% мас., содержание связующего компонента - остальное до 100% мас.

В заявляемом способе высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11) может содержать в своем составе один или нескольких введенных при гидротермальном синтезе в кристаллическую решетку следующих элементов: Be2+, B3+, Fe3+, Ga3+, Al3+.

Способ, описанный выше, отличается также тем, что превращение алифатических углеводородов C2-C12, спиртов C1-C5, их эфиров или их смесей друг с другом осуществляют в адиабатическом реакторе или изотермическом реакторе с тепловой трубой (трубами) или панелями при температуре 200-650°C, давлении 0,1-6,0 МПа, объемной скорости подачи сырья (по жидкости) 0,1-10,0 час-1.

Наблюдаемый технический эффект - повышение выхода жидких углеводородов C5+ и увеличение содержания в них ароматических углеводородов - объясняется, по-видимому, усилением дегидрирующего и ароматизирующего эффектов совместным действием оксидов цинка и/или галлия, лантана и стронция в указанном соотношении между собой.

Заявляемый способ может осуществляться в следующих технологических условиях: температура 200-650°C, давление 0,1-6,0 МПа, объемная скорость подачи сырья (по жидкости) 0,1-10,0 час-1.

Катализатор для предлагаемого изобретения может быть приготовлен различными способами, а именно, промотирующие элементы могут быть введены в катализатор либо в замес катализаторной массы перед стадией формования, либо пропиткой прокаленных гранул азотнокислыми солями или водным раствором фосфорной кислоты. B2O3 вводится в замес катализаторной массы в виде борной кислоты (H3BO3). Катализатор может быть обработан водяным паром, либо парогазовой смесью при высокой температуре (450-650°C). Однако, при одинаковом способе приготовления катализатора и при равном количестве основных промотирующих металлов - оксидов цинка и/или галлия, лантана и стронция - активность предлагаемого катализатора в образовании жидких углеводородов выше, чем у катализатора, приготовленного согласно прототипу.

Катализатор, согласно предполагаемому изобретению, готовят следующим образом: расчетное количество влажной лепешки (содержание H2O 75-80% мас.) гидроксида алюминия или другого (других) связующего (связующих) смешивают с расчетным количеством цеолита группы пентасилов в аммонийной форме (содержание Na2O не более 0,4% мас.). Массу тщательно перемешивают, затем упаривают (при необходимости) до пластичного состояния и гранулируют методом экструзии на грануляторе с матрицей диаметром 2,0-3,0 мм на гранулы длиной 0,5-1,5 см или получают шарики диаметром 0,5-3,0 мм. Полученные гранулы или шарики высушивают при температуре 110°C в течение 8-10 часов и прокаливают при температуре 550°C в течение 6 часов.

На прокаленный катализатор методом безостаточной пропитки из водного раствора, содержащего азотнокислые соли цинка, галлия, лантана и стронция, наносят расчетное количество оксидов цинка и/или галлия, лантана и стронция. Гранулы катализатора высушивают и прокаливают, как описано выше.

Остальные промотирующие компоненты вводили в катализатор на стадии смешения компонентов (цеолита и связующего).

Прокаленные гранулы катализатора (как до, так и после нанесения промотирующих металлов) можно обрабатывать водяным паром (как 100%-ным, так и в смеси с инертным носителем, например, дымовыми прокалочными газами или азотом) при 450-650°C в течение 1-10 часов (расход пара: 0,5-2 г H2O на 1 г катализатора в 1 сек.).

Использованные в составе катализаторов цеолиты типа ZSM-5 или ZSM-11 имеют следующие характеристики:

Ниже приведены примеры приготовления катализаторов по предполагаемому изобретению, по прототипу и примерам сравнения.

Пример 1

157,5 г водной лепешки (содержание H2O = 80% мас.) гидроксида алюминия смешивают в фарфоровой ступке с 71,5 г цеолита группы пентасилов в NH4+-форме (содержание Na2O = 0,1% мас.) ZSM-5 с мольным отношением SiO2/Al2O3, равным 35. Массу тщательно перемешивают, упаривают до пластичного состояния и формуют методом экструзии на гранулы диаметром 2-3 мм и длиной 5-15 мм. Гранулы провяливают на воздухе, высушивают при температуре 110°C в течение 10 часов и прокаливают при температуре 550°C в течение 6 часов.

На прокаленный катализатор методом безостаточной пропитки из водного раствора, содержащего азотнокислые соли цинка, лантана и стронция, наносят расчетные количества оксидов цинка, лантана и стронция. Для этого гранулы катализатора погружают в водный раствор, содержащий 7,3 г Zn(NO3)2 6Н2О, 4,0 г La(NO3)3 6Н2О и 1,4 г Sr(NO3)2 4H2O.

После 4-х часового выдерживания при комнатной температуре при периодическом перемешивании чашку с гранулами катализатора помещают в сушильный шкаф и выпаривают раствор досуха. Затем катализатор высушивают и прокаливают как описано выше.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 2

Катализатор готовят по примеру 1, но вместо 3,65 г Zn(NO3)2 6H2O в раствор вводят 4,45 г Ga(NO3)3 9H2O.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 3

Катализатор готовят по примеру 1, но вместо 7,3 г Zn(NO3)2 6H2O в раствор вводят 8,9 г Ga(NO3)3 9H2O.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 4 (по прототипу)

147,5 г водной лепешки (содержание H2O = 80% мас.) гидроксида алюминия смешивают в фарфоровой ступке с 71,5 г цеолита группы пентасилов в NH4+-форме (содержание Na2O = 0,1 % мас.) ZSM-5 с мольным отношением SiO2/Al2O3, равным 35. Массу тщательно перемешивают, упаривают до пластичного состояния и формуют методом экструзии на гранулы диаметром 2-3 мм и длиной 0,5-1,5 см. Гранулы провяливают на воздухе, высушивают при температуре 110°C в течение 10 часов и прокаливают при температуре 550°C в течение 6 часов.

На прокаленный катализатор методом безостаточной пропитки из водного раствора, содержащего нитраты цинка, редкоземельных элементов, железа (III), магния и кальция, наносят промотирующие металлы. Для этого гранулы катализатора погружают в водный раствор, содержащий 7,3 г Zn(NO3)2 6Н2О, 2,88 г Fe(NO3)3 9H2O, 3,2 г Mg(NO3)2 6Н2О, 2,1 г Ca(NO3)2 4H2O и 10 мл концентрата азотнокислых солей редкоземельных элементов следующего состава: концентрация оксидов РЗЭ - 200 г/л, CeO2 - 40-55% мас., сумма La2O3, Pr2O3, Nd2O3 - 60-45% мас. После 4-х часового выдерживания при комнатной температуре при периодическом перемешивании чашку с гранулами катализатора помещают в сушильный шкаф и выпаривают раствор досуха. Затем катализатор высушивают и прокаливают как описано в примере 1.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 5 (по прототипу)

Катализатор готовят по примеру 4, но вместо 3,65 г Zn(NO3)2 6H2O в пропиточный раствор добавляют 4,45 г Ga(NO3)3 9Н2О.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 6 (по прототипу)

Катализатор готовят по примеру 4, но вместо 7,3 г Zn(NO3)3 6H2O в пропиточный раствор добавляют 8,9 г Ga(NO3)3 9H2O.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 7 (по прототипу)

Катализатор готовят по примеру 4, но берут 150 г водной лепешки гидроксида алюминия, а азотнокислое железо (III) в пропиточный раствор не добавляют.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 8 (по прототипу)

Катализатор готовят по примеру 4, но берут 150 г водной лепешки гидроксида алюминия, а азотнокислый магний в пропиточный раствор не добавляют.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 9 (по прототипу)

Катализатор готовят по примеру 4, но берут 150 г водной лепешки гидроксида алюминия, а азотнокислый кальций в пропиточный раствор не добавляют.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 10

Катализатор готовят по примеру 1, но используют цеолит ZSM-5 в NH4-форме с остаточным содержанием оксида натрия 0,05% мас.

Пример 11 (по прототипу)

Катализатор готовят по примеру 4, но используют цеолит ZSM-5 в NH4-форме с остаточным содержанием оксида натрия 0,05% мас.

Пример 12

Катализатор готовят по примеру 1, но используют цеолит ZSM-5 в NH4-форме с остаточным содержанием оксида натрия 0,4% мас.

Пример 13 (по прототипу)

Катализатор готовят по примеру 4, но используют цеолит ZSM-5 в NH4-форме с остаточным содержанием оксида натрия 0,4% мас.

Пример 14

Катализатор готовят по примеру 1, но используют цеолит группы пентасилов в NH4-форме (содержание оксида натрия 0,1% мае) ZSM-5 с мольным отношением SiO2/Al2O3, равным 20.

Пример 15 (по прототипу)

Катализатор готовят по примеру 4, но используют цеолит группы пентасилов в NH4-форме (содержание оксида натрия 0,1% мас.) ZSM-5 с мольным отношением SiO2/Al2O3, равным 20.

Пример 16

Катализатор готовят по примеру 1, но используют цеолит группы пентасилов в NH4-форме (содержание оксида натрия 0,1% мас.) ZSM-5 с мольным отношением SiO2/Al2O3, равным 150.

Пример 17 (по прототипу)

Катализатор готовят по примеру 4, но используют цеолит группы пентасилов в NH4-форме (содержание оксида натрия 0,1% мас.) ZSM-5 с мольным отношением SiO2/Al2O3, равным 150.

Пример 18

Катализатор готовят по примеру 1, но промотирующие металлы в виде солей вносят в катализатор при замесе.

Пример 19 (по прототипу)

Катализатор готовят по примеру 4, но промотирующие металлы в виде солей вносят в катализатор при замесе.

Пример 20

Катализатор готовят по примеру 1, но катализатор дополнительно обрабатывают водяным паром. Для этого гранулы после прокаливания помещают в реактор и обрабатывают 100%-ным водяным паром в течение 6 часов при температуре 500°C, подавая в реактор воду со скоростью 1 г H2O на 1 г катализатора в 1 сек.

Пример 21 (по прототипу)

Катализатор готовят по примеру 4, но катализатор дополнительно обрабатывают водяным паром. Для этого гранулы после прокаливания помещают в реактор и обрабатывают 100%-ным водяным паром в течение 6 часов при температуре 500°C, подавая в реактор воду со скоростью 1 г H2O на 1 г катализатора в 1 сек.

Пример 22

Катализатор готовят по примеру 1, но берут 22 г цеолита группы пентасилов в NH4-форме, 0,37 г Zn(NO3)2 6H2O, 13,3 г La(NO3)3 6H2O, 8,35 г Sr(NO3)2 4H2O и 369,5 г водной лепешки (содержание H2O = 80% мас.) гидроксида алюминия.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 23 (по прототипу)

Катализатор готовят по примеру 4, но берут 22 г цеолита группы пентасилов в NH4-форме, 0,37 г Zn(NO3)2 6H2O, 25 мл раствора концентрата азотнокислых солей редкоземельных элементов, 11,25 г азотнокислого железа (III), 0,064 г азотнокислого магния, 8,26 г азотнокислого кальция и 354,5 г водной лепешки (содержание H2O = 80% мас.) гидроксида алюминия.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 24

Катализатор готовят по примеру 1, но берут 99 г цеолита группы пентасилов в NH4-форме, 21,9 г Zn(NO3)2 6H2O, 0,27 г La(NO3)3 6H2O, 0,03 г Sr(NO3)2 4H2O и 19,5 г водной лепешки (содержание H2O = 80% мас.) гидроксида алюминия.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 25 (по прототипу)

Катализатор готовят по примеру 4, но берут 99 г цеолита группы пентасилов в NH4-форме, 21,9 г Zn(NO3)2 6H2O, 0,5 мл раствора концентрата азотнокислых солей редкоземельных элементов, 0,058 г азотнокислого железа (III), 12,8 г азотнокислого магния, 0,042 г азотнокислого кальция и 9,5 г водной лепешки (содержание H2O = 80% мас.) гидроксида алюминия.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 26

Катализатор готовят по примеру 1, но вместо гидроксида алюминия берут кремнезоль.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 27 (по прототипу)

Катализатор готовят по примеру 4, но вместо гидроксида алюминия берут кремнезоль.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 28

Катализатор готовят по примеру 1, но вместо гидроксида алюминия берут синтетический алюмосиликат (Al2O3 - 9% мас.; SiO2 - 91% мас.; Na2O<0,1% мас.)

Получают 100 г катализатора следующего состава, (% мас.):

Пример 29 (по прототипу)

Катализатор готовят по примеру 4, но вместо гидроксида алюминия берут синтетический алюмосиликат (Al2O3 - 9% мас.; SiO2 - 91% мас.; Na2O<0,1% мас.)

Получают 100 г катализатора следующего состава, (% мас.):

Пример 30

Катализатор готовят по примеру 1, но вместо 6,93 г Zn(NO3)2 6H2O в раствор вводят 13,35 г Ga(NO3)3 9H2O.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 31 (по прототипу)

Катализатор готовят по примеру 4, но вместо 6,93 г Zn(NO3)2 6H2O в пропиточный раствор добавляют 13,35 г Ga(NO3)3 9Н2О.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 32.

Катализатор готовят по примеру 1, но вместо 7,3 г Zn(NO3)2 6Н2О в раствор вводят 13,35 г Ga(NO3)3 9H2O.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 33 (по прототипу)

Катализатор готовят по примеру 6, но вместо 8,9 г Ga(NO3)3 9H2O в пропиточный раствор добавляют 13,35 г этой соли.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 34

Катализатор готовят по примеру 1, но вместо 7,3 г Zn(NO3)2 6Н2О в раствор вводят 0,45 г Ga(NO3)3 9H2O.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 35 (по прототипу)

Катализатор готовят по примеру 6, но вместо 8,9 г Ga(NO3)3 9H2O в пропиточный раствор добавляют 0,45 г этой соли.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 36

Катализатор готовят по примеру 1, но вместо 2,0 г La(NO3)3 6Н2О в раствор добавляют 10 мл концентрата азотнокислых солей редкоземельных элементов следующего состава: концентрация оксидов РЗЭ - 200 г/л, CeO2 - 40-55% мас., сумма La2O3, Pr2O3, Nd2O3 - 60-45% мас.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 37.

Катализатор готовят по примеру 1, но в раствор добавляют 2,88 г Fe(NO3)3 9H2O, 3,2 г Mg(NO3)2 6H2O и 2,1 г Ca(NO3)2 4H2O.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 38

Катализатор готовят по примеру 1, но в формовочную массу добавляют 1,7 г борной кислоты (H3BO3).

Получают 100 г катализатора следующего состава, (% мас.):

Пример 39 (сравнительный) Катализатор готовят по примеру 4, но в формовочную массу добавляют 1,7 г борной кислоты (H3BO3).

Получают 100 г катализатора следующего состава, (% мас.):

Пример 40

Катализатор готовят по примеру 1, но в раствор добавляют водный раствор нитрата кобальта Co(NO3)2, содержащий в своем составе 2,44 г нитрата кобальта.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 41 (сравнительный)

Катализатор готовят по примеру 4, но в раствор добавляют водный раствор нитрата кобальта Co(NO3)2, содержащий в своем составе 2,44 г нитрата кобальта.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 42

Катализатор готовят по примеру 1, но в раствор добавляют водный раствор ортофосфорной кислоты Н3РО4, содержащий в своем составе 1,35 г фосфорной кислоты.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 43 (сравнительный)

Катализатор готовят по примеру 4, но в раствор добавляют водный раствор ортофосфорной кислоты H3PO4, содержащий в своем составе 1,35 г фосфорной кислоты.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 44

Катализатор готовят по примеру 1, но в раствор добавляют водный раствор нитрата платины Pt (NO3)4, содержащий в своем составе 1,14 г нитрата платины.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 45 (сравнительный)

Катализатор готовят по примеру 4, но в раствор добавляют водный раствор нитрата платины Pt (NO3)4, содержащий в своем составе 1,14 г нитрата платины.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 46

Катализатор готовят по примеру 1, но в раствор добавляют раствор палладия в царской водке, содержащий в своем составе 1,52 г H2/Pd Cl6/.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 47 (сравнительный)

Катализатор готовят по примеру 4, но в раствор добавляют водный раствор палладия в царской водке, содержащий в своем составе 1,52 г H2/Pd Cl6/.

Получают 100 г катализатора следующего состава, (% мас.):

Пример 48

Катализатор готовят по примеру 1, но вместо цеолита группы пентасилов в NH4+-форме (содержание Na2О = 0,1% мас.) с мольным отношением SiO2/Al2O3, равным 35, берут ферросиликат со структурой цеолита ZSM-5 (SiO2/Fe2O3 = 60) (содержание Na2O менее 0,1% мас.).

Получают 100 г катализатора следующего состава, (% мас.):

Пример 49 (по прототипу)

Катализатор готовят по примеру 4, но вместо цеолита группы пентасилов в NH4+-форме (содержание Na2O = 0,1% мас.) с мольным отношением SiO2/Al2O3, равным 35, берут ферросиликат со структурой цеолита ZSM-5 (SiO2/Fe2O3 = 60) (содержание Na2О менее 0,1% мас.).

Получают 100 г катализатора следующего состава, (% мас.):

Пример 50

Катализатор готовят по примеру 1, но вместо цеолита группы пентасилов в NH4+-форме (содержание Na2O = 0,1% мас.) с мольным отношением SiO2/Al2O3, равным 35, берут бороалюмосиликат со структурой цеолита ZSM-11 (SiO2/B2O3 = 38, SiO2/Al2O3 = 115) (содержание Na2O менее 0,1% мас.).

Получают 100 г катализатора следующего состава, (% мас.):

Пример 51 (по прототипу)

Катализатор готовят по примеру 4, но вместо цеолита группы пентасилов в NH4+-форме (содержание Na2O = 0,1% мас.) с мольным отношением SiO2/Al2O3, равным 35, берут бороалюмосиликат со структурой цеолита ZSM-11 (SiO2/B2O3 = 38, SiO2/Al2O3 = 115) (содержание Na2O менее 0,1% мас.).

Получают 100 г катализатора следующего состава, (% мас.):

Пример 52

Катализатор готовят по примеру 1, но вместо цеолита группы пентасилов в NH4+-форме (содержание Na2O = 0,1% мас.) с мольным отношением SiO2/Al2O3, равным 35, берут галлосиликат со структурой цеолита ZSM-11 (SiO2/Ga2O3 = 195(содержание Na2O менее 0,1% мас.).

Получают 100 г катализатора следующего состава, (% мас.):

Пример 53 (по прототипу)

Катализатор готовят по примеру 4, но вместо цеолита группы пентасилов в NH4+-форме (содержание Na2O = 0,1% мае) с мольным отношением SiO2/Al2O3, равным 35, берут галлосиликат со структурой цеолита ZSM-11 (SiO2/Ga2O3 = 195) (содержание Na2O менее 0,1% мае).

Получают 100 г катализатора следующего состава, (% мас.):

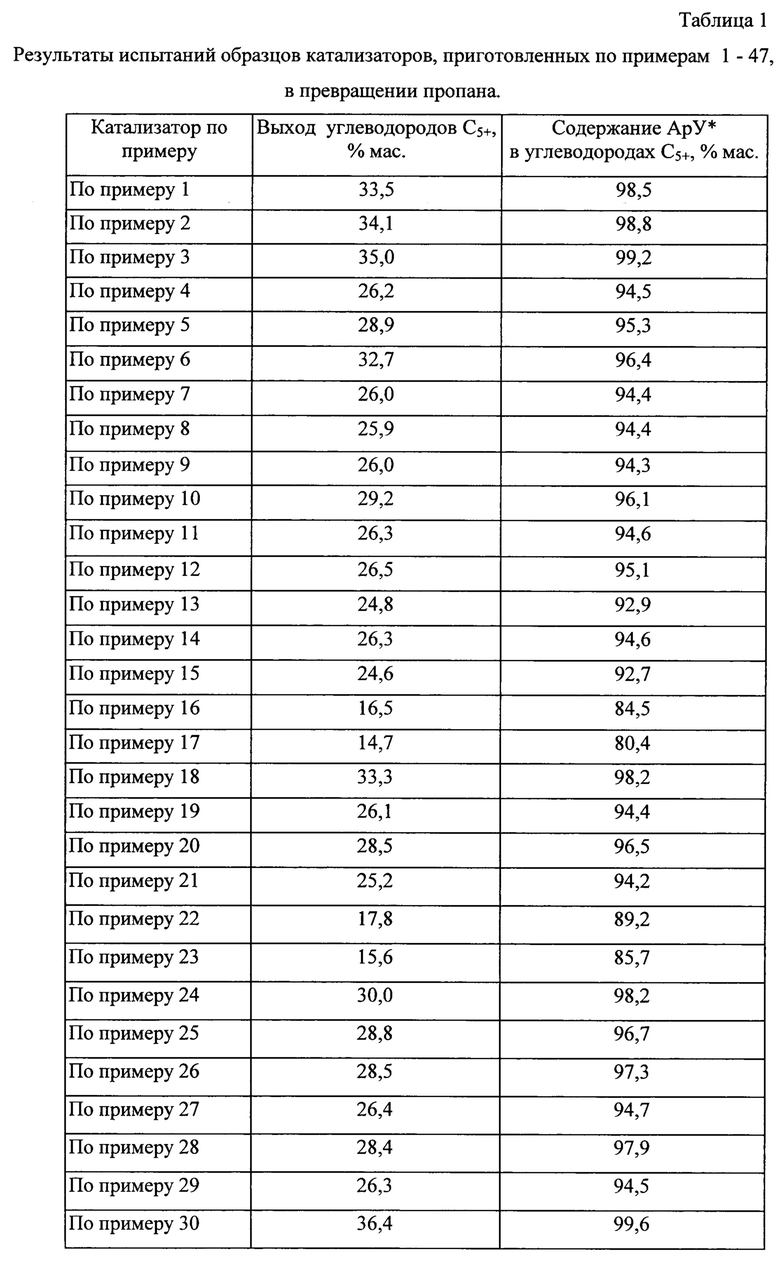

Образцы катализаторов, приготовленные по примерам 1-47, были испытаны в реакции превращения пропана в ароматические углеводороды. Испытания проводили на проточной пилотной установке с изотермическим реактором с одной тепловой трубой с загрузкой катализатора 100 см3.

Условия испытаний:

- объемная скорость подачи сырья

В таблице 1 представлены результаты испытаний катализаторов, приготовленных по примерам 1-47.

Как видно из результатов, приведенных в таблице 1, образцы катализаторов, приготовленные в соответствии с предполагаемым изобретением (т.е. содержащие в своем составе в качестве металлических промоторов наряду с оксидом цинка и оксидом лантана также оксид стронция), обеспечивают больший выход жидких углеводородов C5+ при превращении пропана, чем образцы, приготовленные в соответствии с прототипом. При превращении пропана на этих образцах выше также содержание ароматических углеводородов в жидких продуктах реакции.

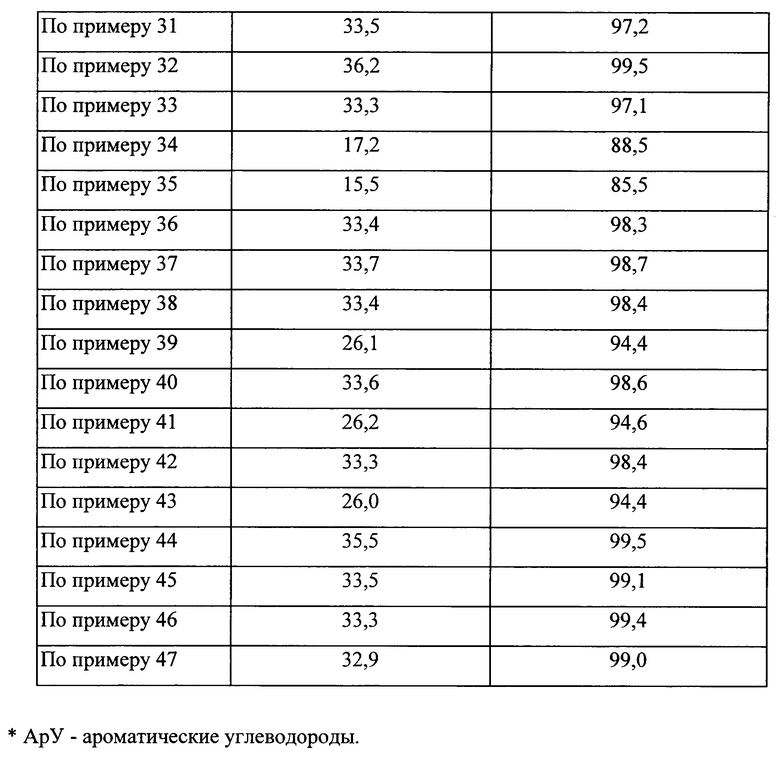

Образцы катализаторов, приготовленные по примерам 1-9, 20, 21, были испытаны в реакции превращения низкооктанового (октановое число 52 пункта по моторному методу) газоконденсатного бензина, имевшего следующий состав, (% мас.):

Испытания проводили на проточной пилотной установке с однополочным адиабатическим реактором с загрузкой катализатора 100 см3.

Условия испытаний:

В таблице 2 приведены результаты проведенных испытаний. Как видно из результатов, приведенных в таблице 2, найденные закономерности сохраняются при превращении низкооктанового газоконденсатного бензина. На образцах катализатора, приготовленных в соответствии с изобретением, больше выход углеводородов C5+ при превращении алифатических углеводородов C2-C12, больше содержание в них ароматических углеводородов, и, как следствие, октановое число жидких продуктов, чем на образцах катализатора, приготовленных по прототипу.

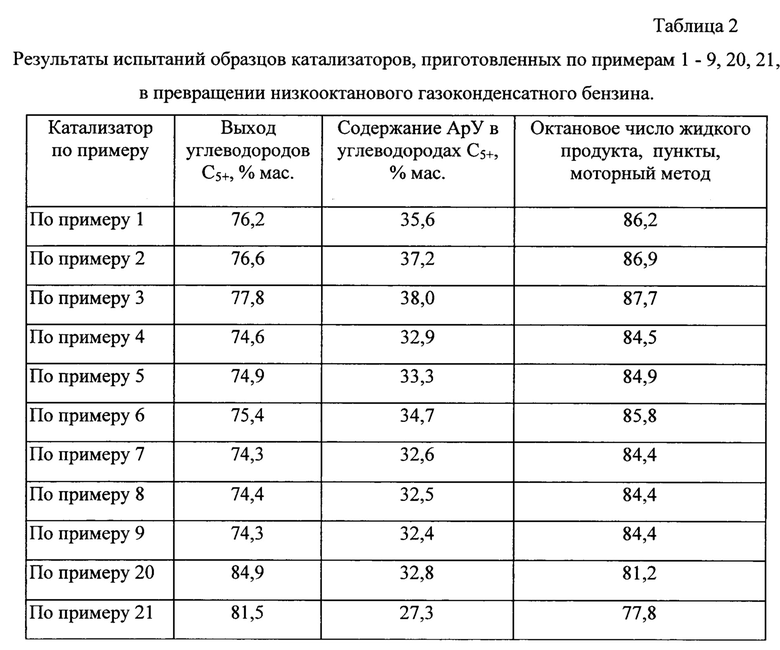

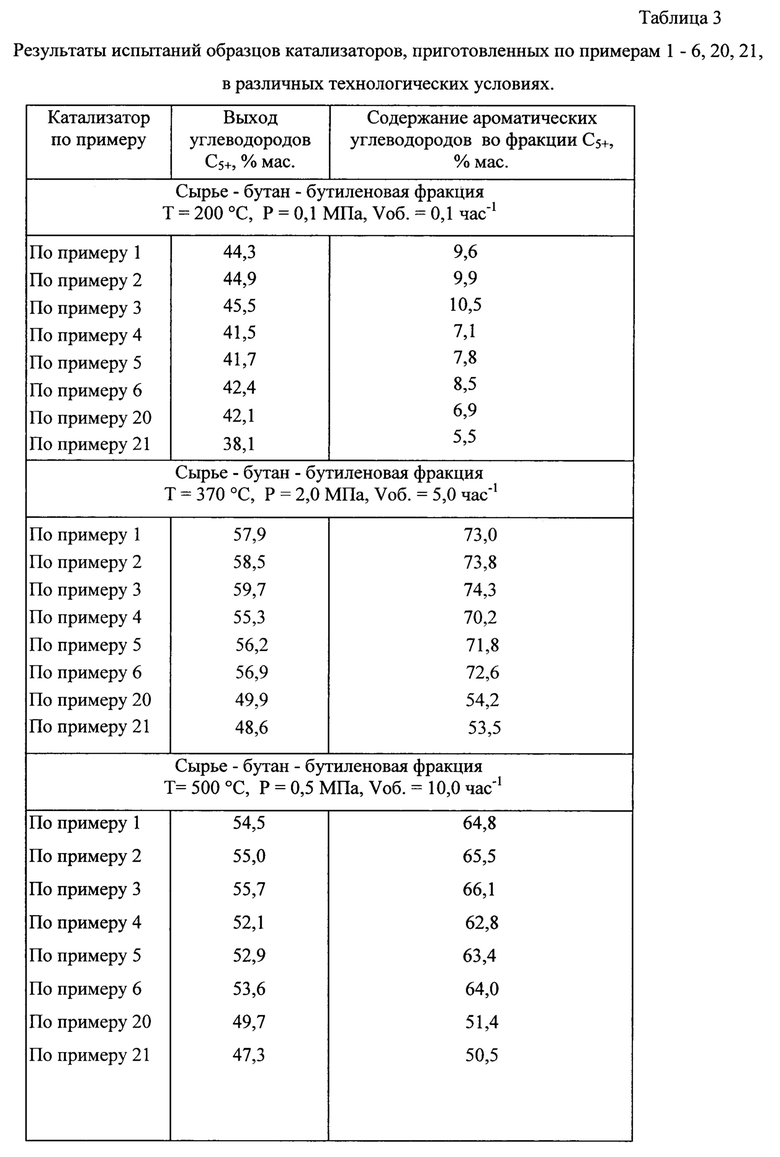

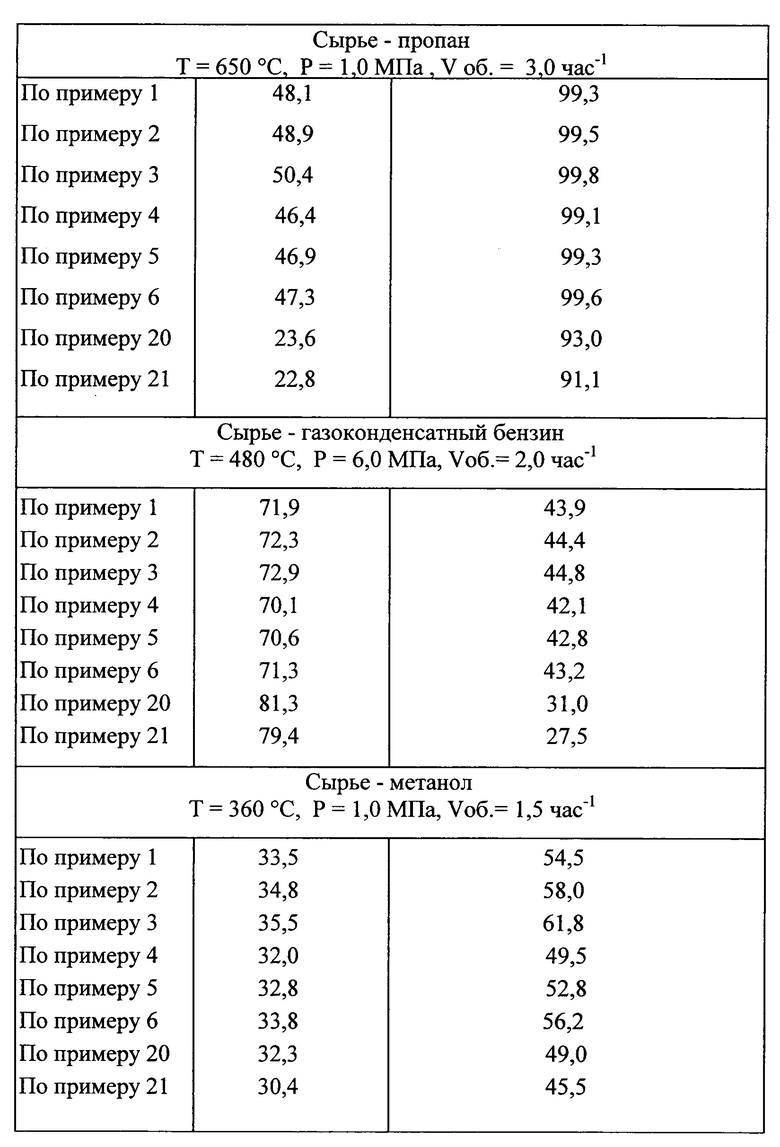

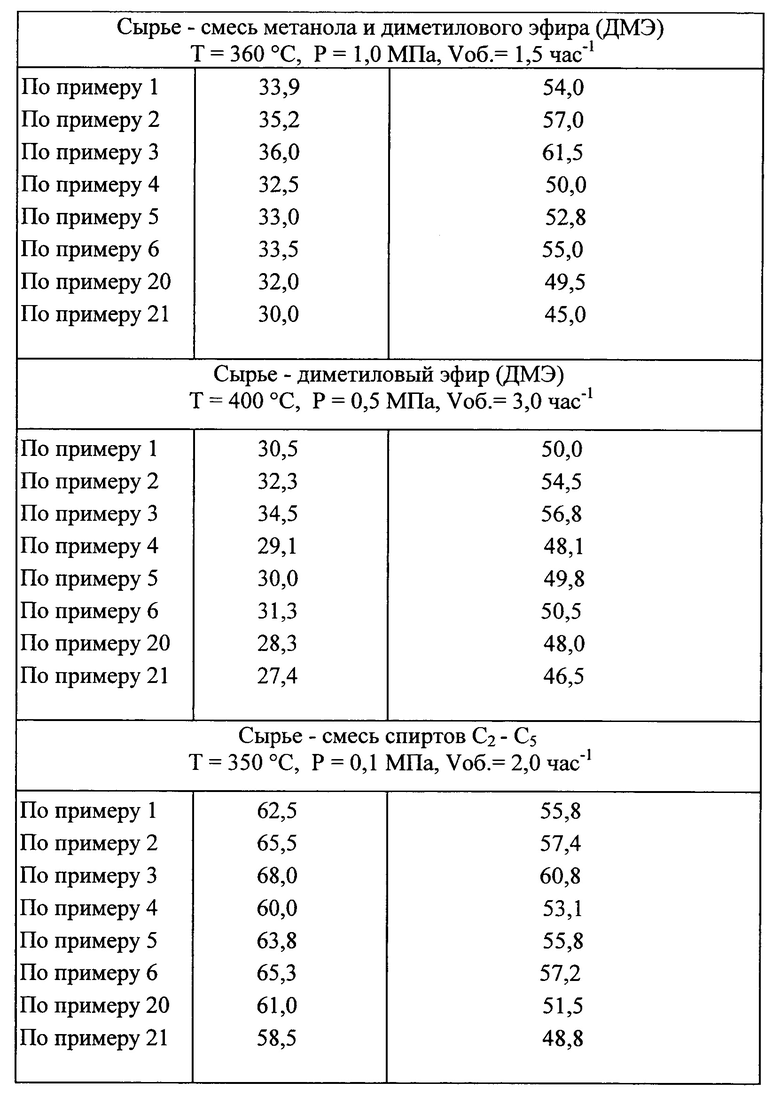

Образцы катализаторов, приготовленные по примерам 1-6, 20, 21, были испытаны в превращении пропана, низкооктанового газоконденсатного бензина, метанола, диметилового эфира, смеси метанола и диметилового эфира (1:1 по массе), смеси спиртов C2-C5 (1:1:1:1 по массе) и бутан - бутиленовой фракции, состоящей из 50% мас. н-бутана и 50% мас. бутиленов, в различных технологических условиях. Время испытаний - 6 часов. Испытания проводили на лабораторной пилотной установке с изотермическим реактором с тепловой трубой с подводом (превращение пропана и низкооктанового бензина) или отводом (превращение спиртов, эфиров, их смесей, бутан-бутиленовой фракции) тепла. Загрузка катализатора - 100 см3. Данные установки описаны в патентах РФ №57278, 65045.

Результаты испытаний приведены в таблице 3. Как видно из этой таблицы, найденные закономерности сохраняются в широком технологическом интервале, а именно, при температуре 200-650°C, давлении 0,1-6,0 МПа, объемной скорости подачи сырья (по жидкости) 0,1-10,0 час-1, а также при использовании в качестве сырья спиртов C1-C5, их эфиров или их смесей друг с другом.

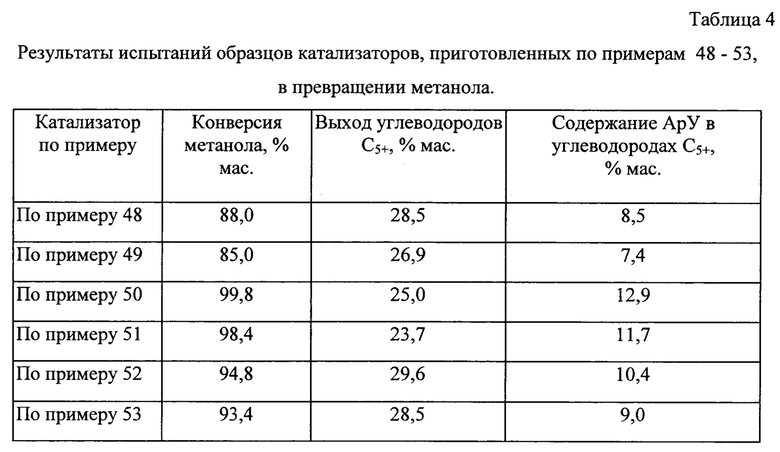

Образцы катализаторов, приготовленные по примерам 48-53, были испытаны в превращении метанола. Время испытаний - 6 часов. Испытания проводили на лабораторной пилотной установке с изотермическим реактором с тепловой трубой с отводом тепла. Загрузка катализатора - 100 см3. Условия испытаний: температура 400°C, давление 1 атм, объемная скорость подачи сырья (по жидкости) 0,8 час-1.

Результаты испытаний приведены в таблице 4. Как видно из этой таблицы найденные закономерности сохраняются и для элементосиликатных цеолитов. Образцы катализаторов, приготовленные согласно изобретению, обладают большей активностью и селективностью по жидким углеводородам в реакции конверсии метанола, по сравнению с образцами катализатора, приготовленными по прототипу.

Таким образом процент выхода целевого продукта (жидких углеводородов: ароматических углеводородов или высокооктанового компонента автомобильного бензина) превышает аналогичное значение по ближайшему аналогу на 1,5-4,0% мас. во всем заявляемом интервале температур, давлений и объемных скоростей подачи сырья. Использование катализатора указанного состава является необходимым условием достижения указанного технического результата.

Применение изобретения позволяет повысить выход целевого продукта без увеличения его себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2172212C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098455C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА, ОБОГАЩЕННЫЙ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1994 |

|

RU2092240C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100332C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-CС ИСПОЛЬЗОВАНИЕМ ЦЕОЛИТСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ | 2017 |

|

RU2698302C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 1999 |

|

RU2160160C1 |

Изобретение относится к катализатору превращения алифатических углеводородов C2-C12, спиртов C1-C5, их эфиров или их смесей друг с другом в высокооктановый компонент бензина или концентрат ароматических углеводородов при контакте их с этим катализатором в условиях: температура 200-650°C, давление 0,1-6,0 МПа, объемная скорость подачи сырья (по жидкости) 0,1-10,0 час-1, то есть изобретение также относится к способу использования этого катализатора. Катализатор содержит высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11) с мольным отношением SiO2/Al2O3 = 20-150 моль/моль и остаточным содержанием оксида натрия не более 0,4% мас., оксид цинка и/или оксид галлия, оксид лантана, может содержать один или несколько оксидов редкоземельных элементов (церия (IV) и/или неодима и/или празеодима), и/или оксид железа (III) и/или оксид магния и/или оксид кальция и/или пентоксид фосфора и/или оксид бора и/или металл платиновой группы (Pt, Pd) и/или оксид кобальта, содержит связующий компонент (гамма - Al2O3, и/или двуокись кремния, и/или синтетический алюмосиликат, и/или глина, и/или двуокись циркония и другие), оксид стронция, причем его содержание в составе катализатора составляет от 0,01 до 3,0% мас., содержание цеолита составляет от 20,0 до 90,0% мас., содержание оксида цинка составляет от 0,1 до 6,0% мас., содержание оксида галлия составляет от 0,1 до 3,0% мас., содержание оксида лантана (La2O3) составляет от 0,1 до 5,0% мас., содержание оксидов редкоземельных элементов (CeO2, Nd2O3, Pr2O3) составляет от 0,1 до 1,0% мас., содержание оксидов железа (III), магния, кальция, фосфора, бора, кобальта составляет от 0,1 до 3,0% мас., содержание металлов платиновой группы (Pt, Pd) составляет от 0,05 до 1,0% мас., содержание связующего компонента - остальное до 100% мас. Технический результат - повышение выхода жидких C5+ углеводородов и повышение содержания в них ароматических углеводородов. 2 н. и 3 з.п. ф-лы, 4 табл., 53 пр.

1. Катализатор превращения алифатических углеводородов С2-С12, спиртов C1-С5, их эфиров или их смесей друг с другом в высокооктановый компонент бензина или концентрат ароматических углеводородов, включающий приведение в контакт с катализатором алифатических углеводородов С2-С12, спиртов C1-С5, их эфиров или их смесей друг с другом при повышенных температуре и давлении, отличающийся тем, что используют катализатор, содержащий высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11) с мольным отношением SiO2/Al2O3 = 20-150 моль/моль и остаточным содержанием оксида натрия не более 0,4 мас.%, оксид цинка и/или оксид галлия, оксид лантана, может содержать один или несколько оксидов редкоземельных элементов (церия(IV) и/или неодима и/или празеодима), и/или оксид железа(III) и/или оксид магния и/или оксид кальция и/или пентоксид фосфора и/или оксид бора и/или металл платиновой группы (Pt, Pd) и/или оксид кобальта, содержит связующий компонент (гамма - Al2O3, и/или двуокись кремния, и/или синтетический алюмосиликат, и/или глина, и/или двуокись циркония и другие), оксид стронция, причем его содержание в составе катализатора составляет от 0,01 до 3,0 мас.%, содержание цеолита составляет от 20,0 до 90,0 мас.%, содержание оксида цинка составляет от 0,1 до 6,0 мас.%, содержание оксида галлия составляет от 0,1 до 3,0 мас.%, содержание оксида лантана (La2O3) составляет от 0,1 до 5,0 мас.%, содержание оксидов редкоземельных элементов (СеО2, Nd2O3, Pr2O3) составляет от 0,1 до 1,0 мас.%, содержание оксидов железа(III), магния, кальция, фосфора, бора, кобальта составляет от 0,1 до 3,0 мас.%, содержание металлов платиновой группы (Pt, Pd) составляет от 0,05 до 1,0 мас.%, содержание связующего компонента - остальное до 100 мас.%

2. Катализатор по п. 1, отличающийся тем, что высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11) содержит в своем составе один или нескольких введенных при гидротермальном синтезе в кристаллическую решетку следующих элементов: Ве2+, В3+, Fe3+, Ga3+, Al3+.

3. Способ превращения алифатических углеводородов С2-С12, спиртов C1-С5, их эфиров или их смесей друг с другом в высокооктановый компонент бензина или концентрат ароматических углеводородов, включающий приведение в контакт с катализатором алифатических углеводородов С2-С12, спиртов C1-С5, их эфиров или их смесей друг с другом при повышенных температуре и давлении, отличающийся тем, что

используют катализатор, содержащий в своем составе высококремнеземный цеолит группы пентасилов (ZSM-5 или ZSM-11) с мольным отношением SiO2/Al2O3 = 20-150 моль/моль и остаточным содержанием оксида натрия не более 0,4 мас.%, оксид цинка и/или оксид галлия, оксид лантана, может содержать один или несколько оксидов редкоземельных элементов (церия(IV), и/или неодима, и/или празеодима), и/или оксид железа(III), и/или оксид магния, и/или оксид кальция, и/или пентоксид фосфора, и/или оксид бора, и/или металл платиновой группы (Pt, Pd), и/или оксид кобальта, содержит связующий компонент (гамма - Al2O3, и/или двуокись кремния, и/или синтетический алюмосиликат, и/или глина, и/или двуокись циркония и другие), оксид стронция, причем его содержание в составе катализатора составляет от 0,01 до 3,0 мас.%, содержание цеолита составляет от 20,0 до 90,0 мас.%, содержание оксида цинка составляет от 0,1 до 6,0 мас.%, содержание оксида галлия составляет от 0,1 до 3,0 мас.%, содержание оксида лантана (La2O3) составляет от 0,1 до 5,0 мас.%, содержание оксидов редкоземельных элементов (СеО2, Nd2O3, Pr2O3) составляет от 0,1 до 1,0 мас.%, содержание оксидов железа(III), магния, кальция, фосфора, бора, кобальта составляет от 0,1 до 3,0 мас.%, содержание металлов платиновой группы (Pt, Pd) составляет от 0,05 до 1,0 мас.%, содержание связующего компонента - остальное до 100 мас.%

4. Способ по п. 3, отличающийся тем, что используют катализатор по п. 2.

5. Способ по п. 3 или 4, отличающийся тем, что превращение алифатических углеводородов С2-С12, спиртов C1-С5, их эфиров или их смесей друг с другом осуществляют в адиабатическом реакторе или изотермическом реакторе с тепловой трубой (трубами) или панелями при температуре 200-650°С, давлении 0,1-6,0 МПа, объемной скорости подачи сырья (по жидкости) 0,1-10,0 час-1.

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183656C1 |

| EA 200000558 A1, 22.10.2001 | |||

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ БЕНЗИН И/ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2002 |

|

RU2236289C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

Авторы

Даты

2018-06-25—Публикация

2017-01-13—Подача