Изобретение относится к кузнечно-прессовому оборудованию, а именно к устройствам для раскрытия и смены штампов.

Известно устройство для автоматической смены штампов на прессе, которое содержит стеллаж с расположенными в два яруса направляющими и механизмами для перемещения штампов от нижних направляющих, подъемник для перемещения штампов от нижних направляющих к верхним, механизм для перемещения штампа из верхних направляющих к прессу, вертикальную колонну, на которой на уровне направляющих в цапфах смонтированы с возможностью поворота от привода относительно оси колонны П-образные столы для приема штампов [1]

Недостаток этого устройства заключается в том, что оно обеспечивает лишь замену штампов, но не обеспечивает их раскрытие, т.е. отдаление его нижней половины от верхней, кроме того оно целесообразно для смены штампов незначительных габаритов, используемых на прессах с открытой станиной.

Известно устройство для раскрытия и смены штампов лонжеронных прессов [2] содержащее основание, на котором смонтирован ряд неподвижных стеллажей и подвижных кронштейнов, связанных между собой вертикальными колоннами с образованием жесткой рамы и оснащенных приводными подштамповыми плитами со средствами крепления нижней и верхней частей инструмента, объединенных посредством направляющих колонок в единый штамповый блок, привод раскрытия и закрытия инструмента, приводные уравновешивающие цилиндры поворотных кронштейнов, штоки которых шарнирно соединены с коромыслами жестко смонтированными на общей горизонтальной колонне, размещенной на цапфах в подшипниковых опорах, установленных на неподвижных стеллажах, кроме того на упомянутой горизонтальной колонне жестко крепятся поворотные кронштейны и барабаны, снабженные пальцами, на которых закреплена тяговая цепь, кинематически связанная через направляющие ролики с дополнительными приводными цилиндрами поворотных кронштейнов, причем все упомянутые приводы объединены общей системой управления.

Раскрытие штампа в нем происходит при жестко зафиксированной на стеллаже нижней половины штампа, а его верхняя половина с направляющими колонками поднимается гидроцилиндрами, жестко связанными с верхними подштамповыми плитами.

Недостаток такого раскрытия штампа заключается в том, что крайне затруднительно обеспечить существующей системой управления при его раскрытии надежное синхронное движение трех пар гидроцилиндров, а следовательно, и верхней половины штампа в целом, так как при этом возможны деформации его направляющих колонок в нижней половине штампа, и как следствие, жесткий процесс его раскрытия, который будет вызывать повышенный износ направляющих колонок и гнезд под их установку. Причем упомянутый процесс износа колонок с гнездами усугубляется тем, что основание под стеллажи выполнено разъемным и не обладает достаточной жесткостью, так как оно состоит из трех частей, смонтированных при помощи крепежа.

Недостатки в изобретении устраняются тем, что привод раскрытия и закрытия инструмента выполнен в виде приводных столов, снабженных средствами для крепления нижней части штампа, на каждом из которых установлены штанга с ограничительными шайбами с возможностью взаимодействия последних с датчиками системы управления, и шарнирно установленных в каждом столе на верхних концах винтов двух винтовых пар, гайка каждой из которых запрессована в цилиндрическую ступенчатую втулку, внутренняя полость которой выполнена в виде направляющей для нижнего зонда винта, снабженного шарнирно установленной дополнительной втулкой, причем наружная поверхность каждой ступенчатой втулки жестко связана с червячным колесом червячных редукторов и размещена на подшипниковых опорах в корпусах упомянутых редукторов, смонтированных на едином основании, а червяки этих редукторов соединены последовательно между собой при помощи промежуточных элементов с коническими редукторами, установленными на упомянутом основании, которые в свою очередь кинематически связаны между собой и с мотором-редуктором валами с промежуточными элементами, причем крайние цапфы упомянутой горизонтальной колонны снабжены с одной стороны привалочным местом под установку контроллера, а с другой стороны кулачком с профилем, выполненным по косинусоидальному закону, с возможностью взаимодействия последнего через промежуточный элемент с регулятором давления системы управления.

Указанная совокупность существенных признаков в заявленном устройстве позволяет получить положительный технический результат, а именно повысить надежность при эксплуатации устройства.

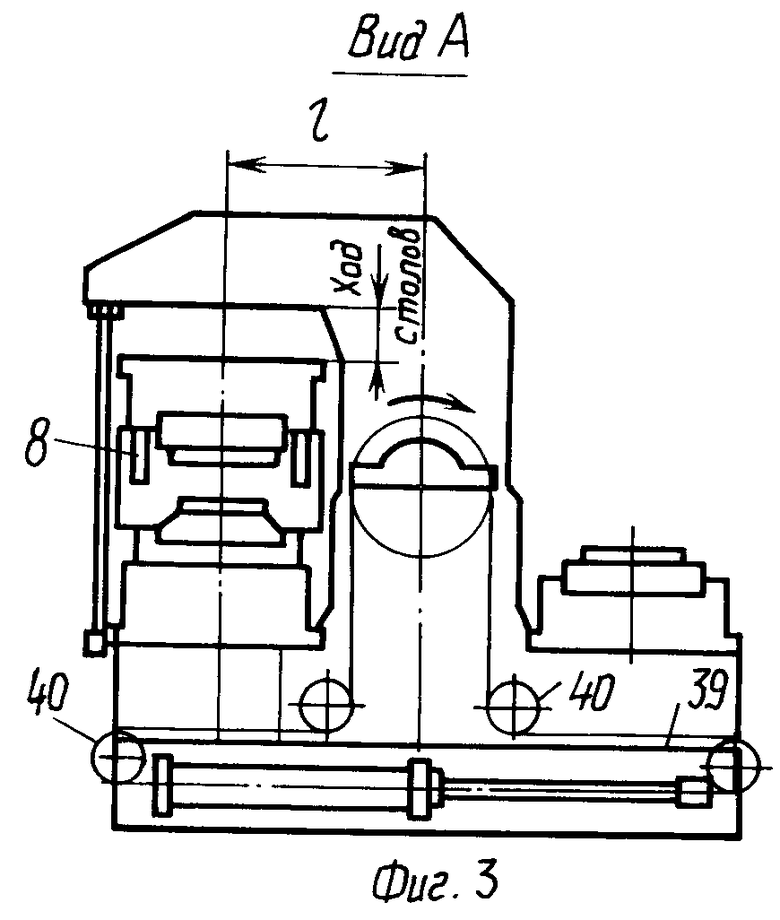

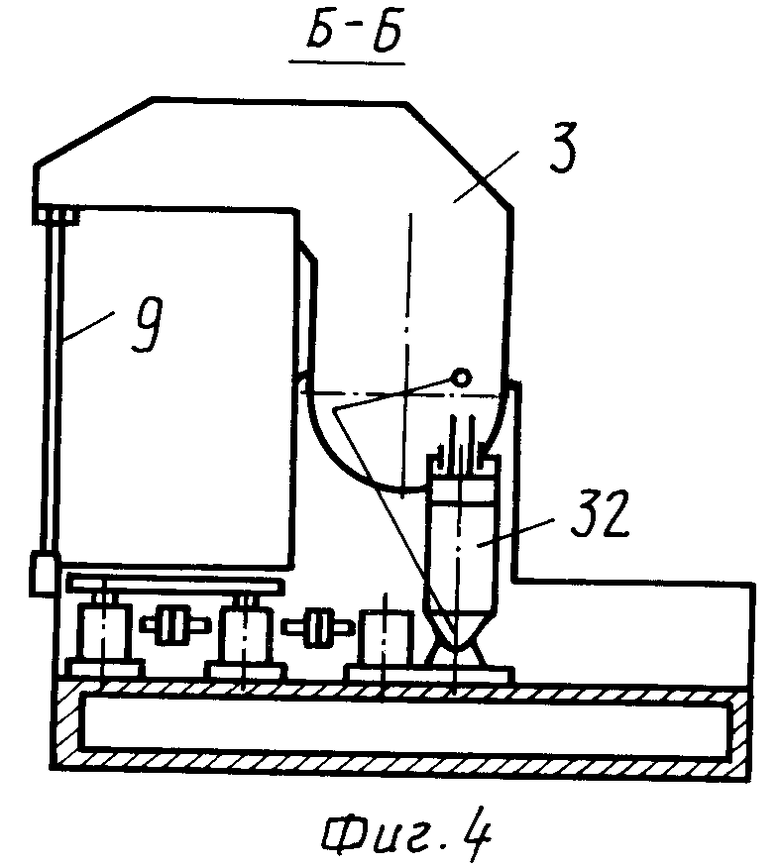

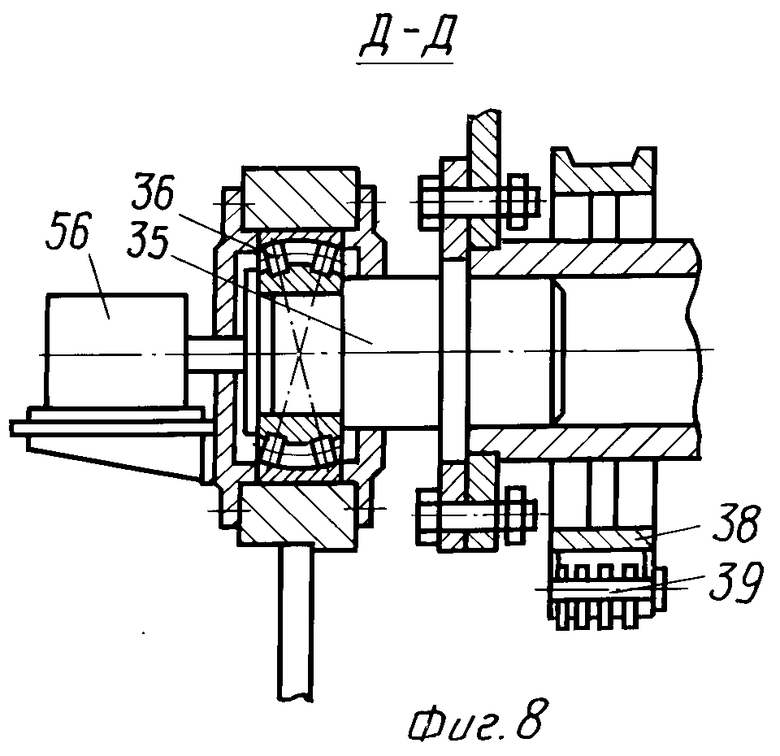

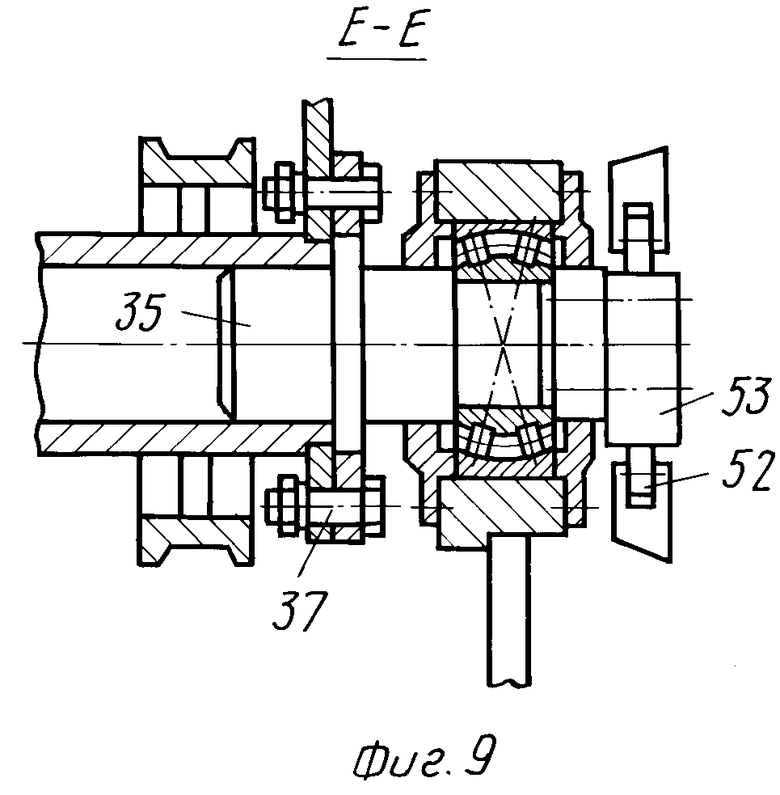

На фиг. 1 изображено устройство для раскрытия и смены штампов; на фиг. 2 то же, вид в плане; на фиг. 3 вида А на фиг. 1; на фиг. 4 сечение Б-Б на фиг. 2; на фиг. 5 сечение В-В на фиг. 1 (механизм выдвижения стола); на фиг. 6 сечение Г-Г на фиг. 1 (привод столов); на фиг. 7 схема гидравлическая принципиальная; на фиг. 8 сечение Д-Д на фиг. 2; на фиг. 9 сечение Е-Е на фиг. 2.

Устройство для раскрытия и смены штампов содержит основание 1, на котором смонтирован ряд неподвижных стеллажей 2 и поворотных кронштейнов 3. Упомянутые стеллажи и кронштейны оснащены подштамповыми плитами 4 со средствами крепления (не показаны) нижней 5 и верхней 6 частей штампа (инструмента) 7, объединенных посредством направляющих колонок 8 в единый штамповый блок, и связаны между собой быстроотъемными стяжками 9 с образованием жесткой рамы.

Привод раскрытия и закрытия инструмента содержит три стола 10, выполняющих роль нижних подштамповых плит, на каждом из которых установлена штанга 11 с ограничительными шайбами 12 и 13, которые могут взаимодействовать с датчиками (не показаны) системы правления, ограничивая нижнее и верхнее положения столов. Каждый стол при помощи втулок 14 и гаек 15 шарнирно установлен на верхних концах двух винтов 16 винтовых пар. Гайки 17 винтовых пар размещены в верхней части цилиндрических ступенчатых втулок 18, а во внутренней полости упомянутых втулок размещены нижние концы винтов 16, на которых при помощи гаек 15 шарнирно смонтированы дополнительные втулки 19, служащие направляющими для винтов 16. Наружная поверхность каждой ступенчатой втулки 18 жестко связана при помощи шпонки 20 с червячным колесом 21 червячных редукторов 22 и размещена на подшипниковых опорах 23 в корпусах 24 упомянутых редукторов, смонтированных на основании 1, а червяки 25 этих редукторов соединены последовательно между собой при помощи муфт 26 с коническими редукторами 27, установленными на упомянутом основании, которое в свою очередь при помощи муфт 26 и валов 28 и 29, а также цилиндрического редуктора 30 соединены между собой и с общим двигателем 31, установленным на этом основании. На упомянутом основании шарнирно установлены приводные уравновешивающие цилиндры 32, штоки которых шарнирно соединены с коромыслами 33, жестко смонтированными на общей горизонтальной колонке 34, размещенной на цапфах 35 с фланцами в подшипниковых опорах 36, установленных на неподвижных стеллажах 2. Кроме того на упомянутой колонне 34 жестко закреплены при помощи крепежа 37 к фланцам цапф 35 поворотные кронштейны 3 и приварены барабаны 38 с пальцами, на которых закреплена тяговая цепь 39, кинематически связанная через направляющие ролики 40 с дополнительными приводными цилиндрами (прямыми 41 и обратными 42) поворотных кронштейнов 3. Вышеуказанные приводные цилиндры устройства объединены общей гидросхемой, которая представлена на фиг. 7.

В состав гидросхемы входят следующие элементы: гидростанция 43 со сдвоенным насосом 44 и 45, контрольно-регулирующая аппаратура (не показана), распределительный золотник 46 для управления приводными уравновешивающими цилиндрами 32, распределительный золотник 47 для управления прямыми 41 и обратными 42 гидроцилиндрами. В магистрали питания цилиндров 32 установлен регулятор 48 давления, а для подпора давления в магистралях питания упомянутых цилиндров установлены дроссели 49 с обратными клапанами 50. В магистралях питания цилиндров 41 и 42 установлены регуляторы 51 давления с переменным по углу поворота кронштейнов 3 давлением от максимального до минимального. Изменение давления производится через регулирующий палец 52 и кулачок 53, смонтированный на правой цапфе 35 колонны 34. Для подпора давления в цилиндрах 41 и 42 в магистрали их питания установлены дроссели 54 с обратными клапанами 55. Остановка поворотная кронштейнов в закрытом и раскрытом положениях осуществляется от командоаппарата 56, задействованного от левой цапфы 35 колонны 34.

Работа устройства для раскрытия и смены штампов осуществляется в следующем порядке.

В исходном положении поворотные кронштейны 3 находятся в раскрытом положении, т.е. на правой стороне неподвижных стеллажей 2, столы 10 находятся в крайнем нижнем положении, т. е. на 10 мм ниже неподвижных стеллажей, а стяжки 9 раскрыты, т.е. находятся в горизонтальном положении. Цеховым транспортным средством собранный штамп, состоящий из нижней 6 и верхней 7 частей, объединенных направляющими колонками 8, устанавливается на левую сторону неподвижных стеллажей 2. Последующим включением системы управления поворотные кронштейны 3 переводятся в закрытое положение (поворачиваются на 180о), а стяжки 9 переводятся в вертикальное положение с последующей их фиксацией и образованием жестких рам с неподвижными стеллажами 2. Устройство готово к работе.

Затем включается двигатель 31 перемещения столов, вращение от которого через муфту 26 предельного момента и цилиндрический редуктор 30 передается валами 28 и 29 на конические редукторы 27, а от них через муфты 26 вращение передается далее на червячные редукторы 22, червяки 25 которых находятся в зацеплении с червячными колесами 21, которые в свою очередь через шпонки 20 жестко соединены со ступенчатыми втулками 18, в которых запрессованы гайки 17 винтовых пар. Вращение винтов 16 упомянутых винтовых пар передается столам 10, которые ввиду наличия жесткой связи между упомянутыми элементами передач синхронно поднимаются вместе со штампом вверх до соприкосновения его с подштамповыми плитами 4 поворотных кронштейнов 3, после чего двигатель 31 отключается благодаря взаимодействию ограничительных шайб 13 с датчиками системы управления. Далее закрепляют нижнюю 5 и верхнюю 6 части штампа 7 при помощи Т-образных болтов (не показаны) в пазах столов 10 и подштамповых платах 4 поворотных кронштейнов 3 и реверсивным включением двигателя 31 осуществляют синхронное перемещение столов в нижнее положение, осуществляя раскрытие штампа 7, в результате чего его нижняя часть 5 опускается на стеллажи 2, а двигатель 31 отключается путем взаимодействия ограничительных шайб 12 с датчиками системы управления, при этом верхняя часть 6 штампа 7 с направляющими колонками 8 остается закрепленной в подштамповых плитах 4 поворотных кронштейнов 3. Перенос верхней части 6 штампов 7 на правую сторону неподвижных стеллажей 2 осуществляется путем включения насосов 44 и 45 с последующей подачей рабочей жидкости через распределительный золотник 46 в штоковую полость приводных уравновешивающих цилиндров 32, в результате чего появляется тянущее усилие на коромысле 33, которое будет через колонку 34 передаваться на кронштейны 3, пытаясь повернуть последние по часовой стрелке. Однако этого усилия недостаточно, чтобы осуществить поворот кронштейнов 3 на 180о, поэтому рабочая жидкость одновременно через распределительный золотник 47 подается в штоковые полости цилиндров 41 и перемещает их штоки с тяговой цепью 39 влево. Тяговая цепь охватывает направляющие ролики 40 и барабаны 38 с пальцами и дополнительно помогает повороту кронштейнов 3 по часовой стрелке.

Крутящий момент на колонке 34 определяется по формуле

Mкр=G l˙cos α где G вес верхней части штампа;

l расстояние от оси поворота до центра тяжести этой части штампа;

α угол поворота.

При горизонтальном положении верхней части штампа, когда α 0, а cos α 1, крутящий момент для начала поворота кронштейнов должен иметь максимальную величину. По мере поворота кронштейнов 3 крутящий момент уменьшается по косинусоидальному закону, а поскольку кулачок 53 снабжен профилем, выполненным по косинусоидальному закону, то давление в магистралях прямых цилиндров 41 будет уменьшаться по закону косинуса. Когда центр тяжести верхней части 6 штампа 7 займет вертикальное положение, давление в цилиндрах 41 будет минимальным, и верхняя часть штампа вместе с поворотными кронштейнами 3 начнет опускаться под собственным весом на правую сторону стеллажей 2. При этом давление в штоковых полостях обратных цилиндров 42 будет возрастать от минимума до максимума, так как управление им осуществляется от того же кулачка 53. Резкое опускание поворотных кронштейнов 3 с верхней частью 6 штампа 7 предотвращается наличием в магистрали цилиндров 42 дросселей 54 с обратными клапанами 55. Завершив поворот на 180о, кронштейны 3 с верхней частью 6 штампа 7 опускается на правую сторону неподвижных стеллажей 2, а двигатель гидронасосов отключается при этом командоаппаратом 56. Таким образом штамп раскрыт на две части и устройство готово к переоборудованию инструмента для другой детали. После переоборудования штамп закрывается, при этом процесс работы устройства осуществляется в обратном порядке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс для штамповки лонжеронов | 1990 |

|

SU1779610A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| УСТРОЙСТВО К ПРЕССУ ДЛЯ ПЕРЕМЕЩЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2037354C1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| ПРЕСС | 1995 |

|

RU2094160C1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп | 1990 |

|

SU1834739A3 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

Использование: в кузнечно-прессовом оборудовании, а именно в устройствах для раскрытия и смены штампов на прессе. Сущность изобретения: устройство содержит основание, на котором смонтирован ряд неподвижных стеллажей и поворотных кронштейнов. Стеллажи и кронштейны оснащены подштамповыми плитами со средствами крепления нижней и верхней частей штампа, объединенных посредством направляющих колонок в единый штамповый блок, и связаны между собой быстроотъемными стяжками с образованием жесткой рамы. Устройство оптимально решает задачу его надежной работы за счет наличия в его конструкции единого жесткого основания, на котором смонтирован ряд подштамповочных плит, выполненных в виде столов, каждый из которых снабжен индивидуальным механизмом перемещения их в вертикальной плоскости, выполненным в виде винтовых пар, состоящих из винтов, причем гайки запрессованы в ступенчатые втулки, которые в свою очередь жестко связаны с червячным колесом червячных редукторов, а последние объединены между собой через конические редукторы с общим приводом от двигателя валами, чем обеспечивается синхронное раскрытие по всей плоскости разъема нижней и верхней частей штампа. 9 ил.

УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СМЕНЫ ШТАМПОВ, содержащее основание, на котором смонтирован ряд неподвижных стеллажей и поворотных кронштейнов, связанных между собой вертикальными колоннами с образованием жесткой рамы и оснащенных приводными подштамповыми плитами со средствами крепления нижней и верхней частей инструмента, объединенных посредством направляющих колонок в единый штамповый блок, привод раскрытия и закрытия инструмента, приводные уравновешивающие цилиндры поворотных кронштейнов, штоки которых шарнирно соединены с коромыслами, жестко смонтированными на общей горизонтальной колонне, размещенной на цапфах в подшипниковых опорах, установленных на неподвижных стеллажах, кроме того, на упомянутой горизонтальной колонне жестко крепятся поворотные кронштейны и барабаны, снабженные пальцами, на которых закреплена тяговая цепь, кинематически связанная через направляющие ролики с дополнительными приводными цилиндрами поворотных кронштейнов, причем все приводы объединены общей системой управления, отличающееся тем, что привод раскрытия и закрытия инструмента выполнен в виде приводных столов, снабженных средствами для урепления нижней части штампа, на каждом из которых установлена штанга с ограничительными шайбами с возможностью взаимодействия последних с датчиками системы управления, и шарнирно установленных в каждом столе на верхних концах винтов двух винтовых пар, гайка каждой из которых запрессована в цилиндрическую ступенчатую втулку, внутренняя полость которой выполнена в виде направляющей для нижнего конца винта, снабженного шарнирно установленной дополнительной втулкой, причем наружная поверхность каждой ступенчатой втулки жестко связана с червячным колесом червячных редукторов и размещена на подшипниковых опорах в корпусах редукторов, смонтированных на едином основании, а червяки этих редукторов соединены последовательно между собой при помощи промежуточных элементов с коническими редукторами, установленными на упомянутом основании, которые кинематически связаны между собой и с мотор-редуктором валами с промежуточными элементами, причем цапфы горизонтальной колонны снабжены с одной стороны привалочным местом под установку контроллера, а с другой стороны кулачком с профилем, выполненным по косинусоидальному закону, с возможностью взаимодействия последнего через промежуточный элемент с регулятором давления системы управления.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чертеж фирмы "Grosse & Partner", ФРГ, N R УШ-1-29-90, 21.05.91. | |||

Авторы

Даты

1995-11-27—Публикация

1992-06-22—Подача