Изобретение относится к области куз- нечно-прессового машиностроения, и в частности к конструкциям кривошипных прессов.

Известен механический пресс для штамповки лонжеронов, содержащий станину, состоящую из стола, траверсы и двух стоек, стянутых в жесткую раму посредством стяжных шпилек, ползун, перемещающийся возвратно-поступательно в направляющих станины, привод, размещенный в траверсе пресса и соединенный с ползуном посредством доух точек подвески и механизм регулировки ползуна.

Недостаток аналога заключается в ограниченных технологических возможностях пресса. На прессе можно штамповать только лонжероны, т.е. длинные узкие детали и его нельзя использовать для изготовления деталей другой формы, например, элементов кузова автомобиля и др., вследствие чего коэффициент использования такого дорогостоящего оборудования не высок. На прессе нельзя штамповать, например, две короткие детали, требующие наличия различной закрытой высоты.

Известен кривошипный пресс для штамповки лонжеронов,принятый за прототип, содержащий разъемную станину, состоящую из стола, траверсы и стоек, стянутых в жесткую раму, ползун, перемещающийся в направляющих станины, привод ползуна, размещенный в траверсе и соединенный с ползуном посредством четырех точек подвески, расположенных вдоль вертикальной плоскости, проходящей параллельно фронту пресса через его центральную ось, механизм регулировки ползуна и выдвижной стол.

Прототип обладает теми же недостатками, что и аналог.

Цель изобретения - расширение технологических возможностей пресса.

Указанная цель достигается тем, что ползун выполнен из двух частей, снабжен механизмом блокировки обеих частей, выполненным в виде фланцев, размещенных на обращенных ДОУГ к другу торцах обеих частей ползуна, скоб с двумя губками, охватывающих выступающие элементы фланцев, клиньев, размещенных в зазоре между внутренней стороной губки скобы и наружной стороной фланца ползуна с возможностью перемещения, и привода клиньев, а выдвижной стол снабжен двумя подштам- повыми плитами с выполненными на их нижней стороне глухими цилиндрическими отверстиями, каждая из которых установлена на выдвижном столе с возможностью независимого перемещения, стаканами,

установленными в упомянутых цилиндрических отверстиях подштамповых плит с возможностью перемещения в вертикальном положении, утапливаемыми роликами с осями, закрепленными в стаканах и приводными поворотными кулачковыми валами, установленными в подштамповых плитах с возможностью взаимодействия своими рабочими боковыми поверхностями с дном

0 стаканов, механизмами подъема и фиксации подштамповых плит относительно выдвижного стола, каждый из которых включает болт с Т-образной головкой, гайку, сочлененную с упомянутым болтом и разме5 щенную внутри выдвижного стола, червячный редуктор с червячным колесом, сочлененным с упомянутой гайкой, рычаг, закрепленный на конце болта с Т-образной головкой и пневматический цилиндр, кор0 пус которого закреплен в выдвижном столе, а шток связан с рычагом болта, а пресс снабжен направляющими рельсами для подштамповых плит, механизмом подъема направляющих рельсов, выполненным в ви5 де шарнирного четырехзвенника и приводного цилиндра со штоком, шарнирно связанным с поворотным звеном шарнирного четырехзвенника.

Сопоставительный анализ изобретения

0 с прототипом показывает, что заявляемый механический пресс для штамповки лонжеронов отличается от прототипа исполнением ползуна в виде двух частей, сочлененных механизмом блокировки их между собой в

5 заявляемом исполнении, наличием дополнительных выдвижных плит и механизма подъема и фиксации этих плит, а также наличием механизма подъема направляющих рельсов, что является новым в области кон0 струкций прессов для штамповки лонжеронов. Следовательно, заявляемый механический пресс для штамповки лонжеронов соответствует критерию изобретения Новизна.

5 Сравнение заявляемого технического решения с другими техническими решениями механических прессов показывает, что заявляемое техническое решение механического пресса для штамповки лонжеронов

0 не совпадает с известными ни по форме исполнения, ни по достигаемому результату и сообщает прессу новые свойства, придающие новый положительный эффект по сравнению с прототипом. Это позволяет сделать

5 вывод о том, что техническое решение соответствует критерию Существенные отличил. .

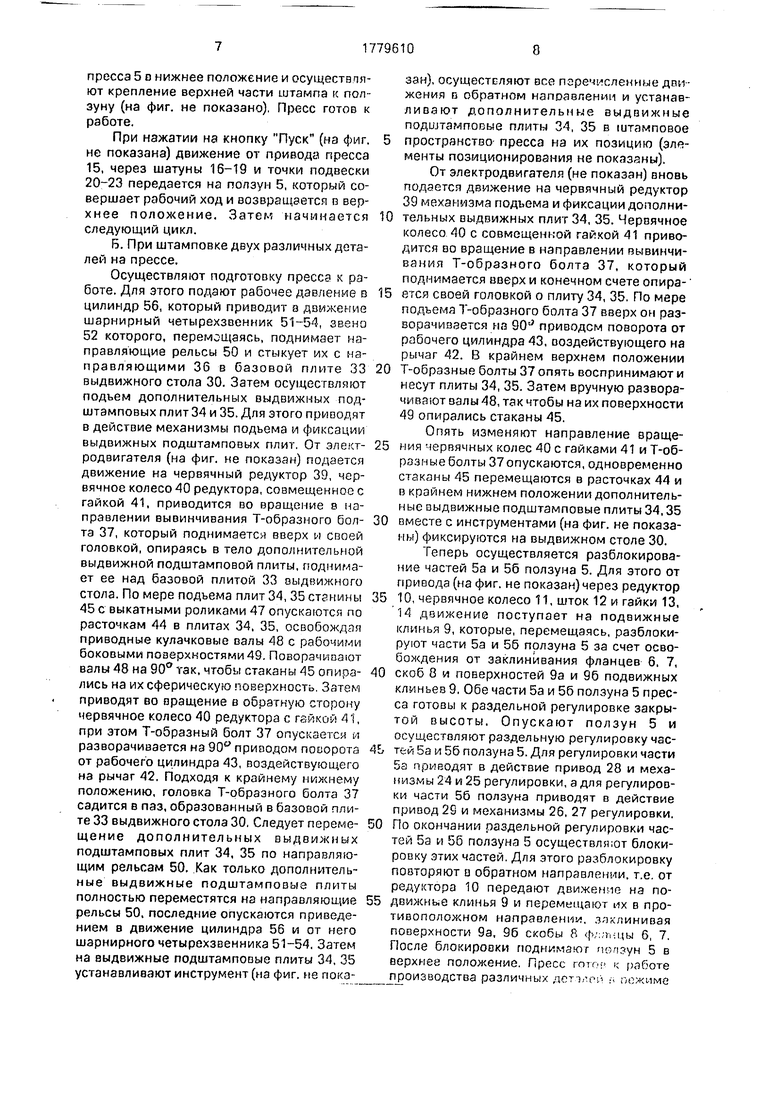

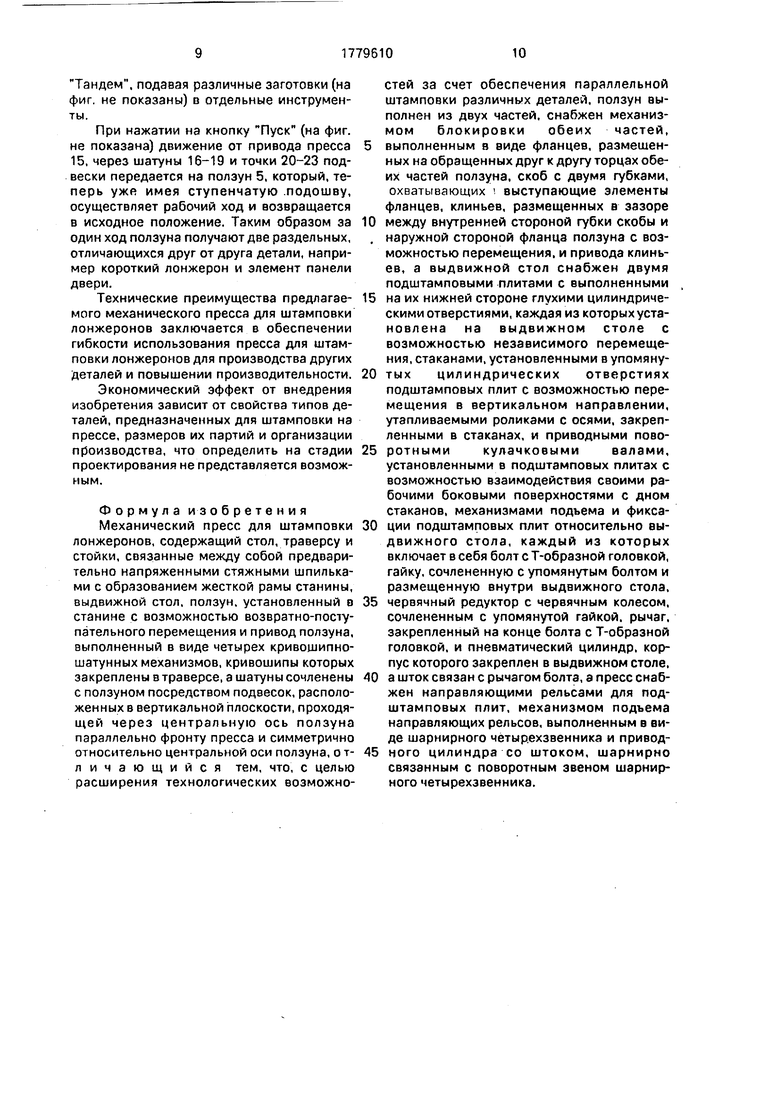

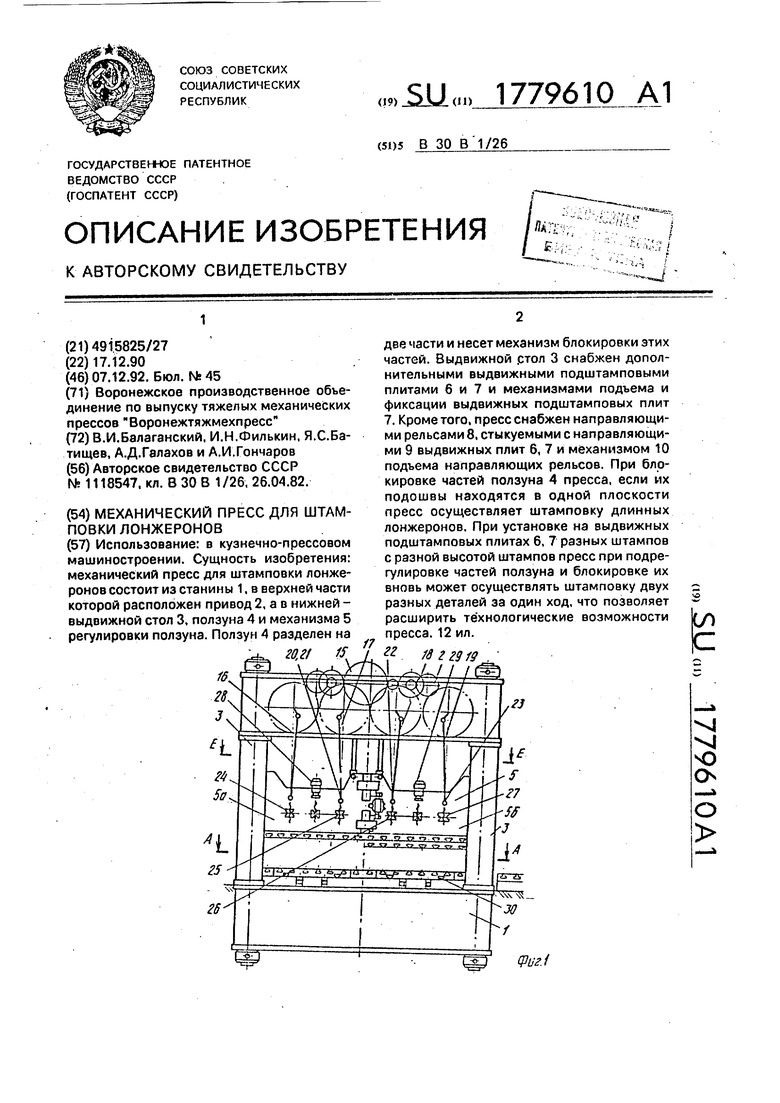

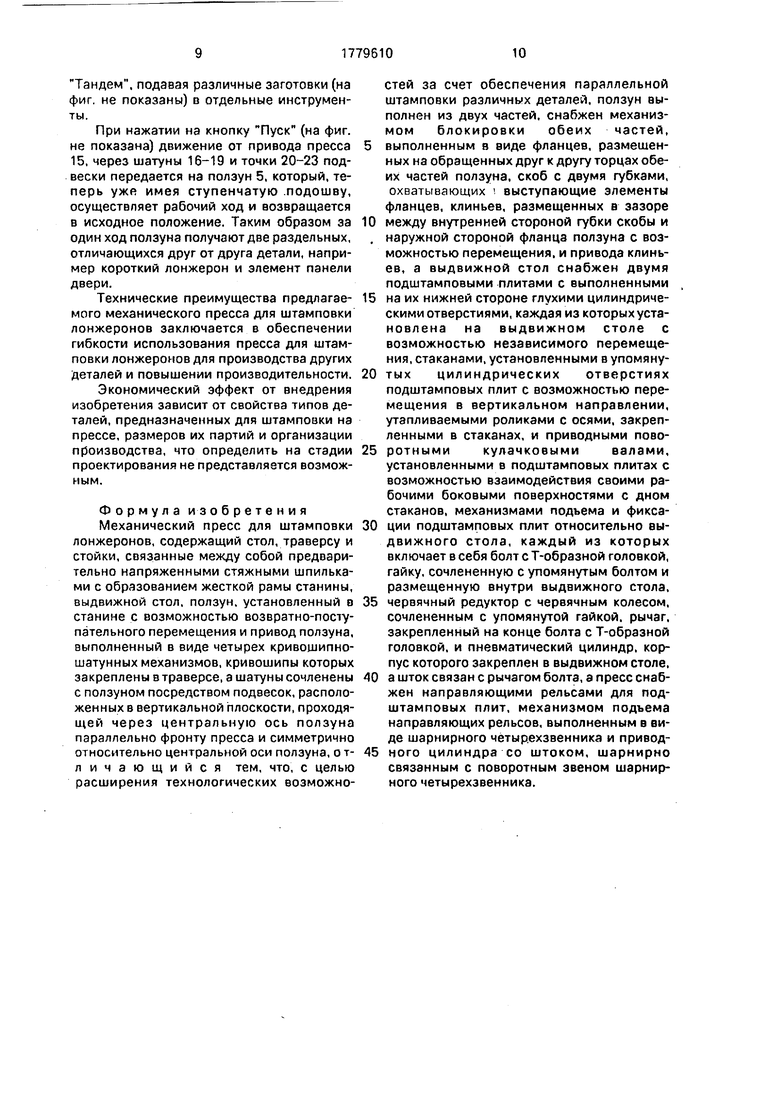

На фиг.1 изображен предлагаемый пресс, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 разрез В-В на фиг.2 (механизм подъема дополнительной выдвижной подштамповой плиты); на фиг.5 - вид Г на фиг,4 (разворот Т-образного болта механизма подъема дополнительной выдвижной плиты); на фиг.6- разрез Д-Д на фиг.2 (механизм подъема направляющих рельсов дополнительной выдвижной плиты): на фиг.7 - разрез Е-Е на фиг.1; на фиг.8 - узел I на фиг.7 (сечение по механизму блокировки ползунов); на фиг.9 - вид Ж на фиг.8 (механизм блокировки частей ползуна); на фиг. 10 - узел II на фиг.9 (элементы передачи усилия на подвижный клин); на фиг.11 - разрез 3-3 на фиг.6 (установка катков дополнительной выдвижной подштамповой плиты, плита опущена); на фиг. 12 - то же. плита поднята.

Механический пресс для штамповки лонжеронов содержит стол 1, траверсу 2 и стойки 3, связанные между собой предварительно напряженными стяжными шпильками 4 с образованием жесткой рамы станины. Внутри станины установлен ползун 5, который выполнен из двух частей 5а и 56 и снабжен механизмом блокировки обеих частей, выполненным в виде фланцев 6 и 7, размещенных на обращенных друг к другу торцах обеих частей ползуна 5, а также скоб 8 с двумя губками, которые охватывают выступающие элементы упомянутых фланцев. В зазоре между внутренней стороной губки скобы 8 и наружной стороной фланца 6 ползуна размещены клинья 9, поверхность 9а которых сочленена с боковой поверхностью фланца 6. а поверхность 96 сочленена с соответствующей поверхностью скобы 8 и привода подвижных клиньев 9 содержащего редуктор 10 с червячным колесом 11, штоком 12с нарезанной по концам винтовой нарезной свинчиваемой с гайками 13 и 14. размещенными в торцах подвижных клиньев 9. Привод 15 пресса размещен в траверсе 2 станины пресса и сочленен посредством шатунов 16-19 с четырьмя точками 20-23, расположенными вдоль вертикальной плоскости, проходящей через центральную ось ползуна, параллельную фронту пресса, механизмов 24-27 регулировки ползуна с приводами 28 и 29, распределенными так. что привод 28 приводит в движение механизмы 24, 25 регулировки расположенные на части 5а ползуна 5, а привод 29 - механизмы 26, 27 регулировки, расположенные на части 56 ползуна 5. Выдвижной стол 30 пресса размещен на его столе 1, снабжен приводом 31 с гибкой связью 32 и базовой плитой 33, которая, в свою очередь, снабжена двумя подштампо- выми плитами 34 и 35, перемещающимися по направляющим 36 в базовой плите 33.

Лодштамповые плиты 34 и 35 снабжена механизмами подъема и фиксации подштам- ловых плит, каждый из которых включает болт 37 с Т-образной головкой, размещен- 5 ный в пазу 38-упомянутых плит, и приводом подъема и фиксаций, включающего червячный редуктор 39, червячное колесо которого 40 совмещено с гайкой 41. сочленяемой с Т-образным болтом, и привод поворота Т0 образного болта 37, содержащего рычаг 42, закрепленный на конце упомянутого болта, и пневматический цилиндр 43, корпус которого закреплен в выдвижном столе 30, а шток связан с рычагом 42 болта 37. В рас-5 точках 44 подштамповых плит 34 и 35 установлены подвижные стаканы 45, несущие на осях 46 выкатные ролики 47. Стаканы 45 опираются на приводные кулачковые валы 48 с рабочими боковыми поверхностями 49.

0 Пресс снабжен направляющими рельсами 50 для подштамповых плит, механизмом подъема направляющих рельсов, выполненным в виде шарнирного четырехзвенника со звеньями 51, 52, 53, 54, звено 54 которого

5 выполнено в виде кронштейна, закрепленного на столе 1 пресса, а звено 53 шарнирно связано с кронштейном 55, установленным на фундаменте пресса. Четырехзвенник снабжен приводным цилиндром 56 со што0 ком, шарнирно связанным со звеном 51.

Механический пресс для штамповки лонжеронов работает следующим образом. А. При штамповке длинных лонжеронов.

5 Осуществляют подготовку пресса к исходному положению. Для этого включают привод 31 выдвижного стола 30 и через гибкую связь 32, например, трос, выводят выдвижной стол 30 из штампового

0 пространства пресса. Ползун 5 находится в крайнем верхнем положении. Осуществляют регулировку штампового пространства приведением в действие приводов 28, 29 механизмов регулировки 24, 25. 26. 27 и

5 устанавливая обе части 5а и 56 ползуна 5 на заданной высоте, так чтобы подошва обоих частей ползуна 5 находилась в одной плоскости. Производят блокировку ползуна 5. Для этого включают механизм блокировки.

0 Движение от электродвигателя (на фиг. не показан) через редуктор 10, червячное колесо 11, шток 12 и гайки 14, 13 поступают на подвижные клинья 9, которые перемещаясь блокируют части 5а и 56 ползуна 5 за счет

5 заклинивания фланцев 6,7, скоб 8 и подвижных клиньев 9 по соответствующим поверхностям 9а и 96. На выдвижной стол 30 устанавливают штамп (на фиг. не показан) и задвигают выдвижной стол 30 и илдмповое пространство пресса. Опускает ползун

пресса 5 о нижнее положение и осуществпя- ют крепление верхней части штампа к ползуну (на фиг. не показано), Пресс готов к работе.

При нажатии на кнопку Пуск (на фиг. не показана) движение от привода пресса 15, через шатуны 16-19 и точки подвески 20-23 передается на ползун 5, который совершает рабочий ход и возвращается в вер- хнее положение. Затем начинается следующий цикл.

Б. При штамповке двух различных деталей на прессе.

Осуществляют подготовку пресса к работе. Для этого подают рабочее давление в цилиндр 56, который приводит в движение шарнирный четырехзвенник 51-54, звено 52 которого, перемощаясь, поднимает направляющие рельсы 50 и стыкует их с направляющими 36 в базовой плите 33 выдвижного стола 30. Затем осуществляют подъем дополнительных выдвижных под- штэмповых плит 34 и 35. Для этого приводят в действие механизмы подьема и фиксации выдвижных подштамповых плит. От электродвигателя (на фиг. не показан) подается движение на червячный редуктор 39, червячное колесо 40 редуктора, совмещенное с гайкой 41, приводится во вращение в направлении вывинчивания Т-образного болта 37, который поднимается вверх и своей головкой, опираясь в тело дополнительной выдвижной подштамповой плиты, поднимает ее над базовой плитой 33 выдвижного стола. По мере подьема плит 34, 35 станины 45 с выкатными роликами 47 опускаются по расточкам 44 в плитах 34. 35, освобождая приводные кулачковые валы 48 с рабочими боковыми поверхностями 49. Поворачивают валы 48 на 90° так, чтобы стаканы 45 опирались на их сферическую поверхность. Затем приводят во вращение в обратную сторону червячное колесо 40 редуктора с гайкой 41, при этом Т-образный болт 37 опускается и разворачивается на 90а приводом поворота от рабочего цилиндра 43, воздействующего на рычаг 42. Подходя к крайнему нижнему положению, головка Т-образного болта 37 садится в паз, образованный в базовой плите 33 выдвижного стола 30. Следует перемещение дополнительных выдвижных подштамповых плит 34, 35 по направляющим рельсам 50. Как только дополнительные выдвижные подштамповые плиты полностью переместятся на направляющие рельсы 50. последние опускаются приведением в движение цилиндра 56 и от него шарнирного четырехзвенника 51-54. Затем на выдвижные подштамповые плиты 34, 35 устанавливают инструмент (на фиг. не показан), осуществляют все перечисленные движения в обратном направлении и устанавливают дополнительные выдвижные подштамповые плиты 34, 35 в штамповое 5 пространство пресса на их позицию (элементы позиционирования не показаны).

От электродвигателя (не показан) вновь подается движение на червячный редуктор 39 механизма подъема и фиксации дополни0 тельных выдвижных плит 34, 35. Червячное колесо 40 с совмещенной гайкой 41 приводится во вращение в направлении вывинчивания Т-образного болта 37, который поднимается вверх и конечном счете опира5 ется своей головкой о плиту 34, 35. По мере подъема Т-образного болта 37 вверх он разворачивается на 90 приводом поворота от рабочего цилиндра 43, воздействующего на рычаг 42. В крайнем верхнем положении

0 Т-образные болты 37 опять воспринимают и несут плиты 34, 35. Затем вручную разворачивают валы 48, так чтобы на их поверхности 49 опирались стаканы 45.

Опять изменяют направление враще5 ния червячных колес 40 с гайками 41 и Т-об- рззные болты 37опускаются, одновременно стаканы 45 перемещаются в расточках 44 и в крайнем нижнем положении дополнительные выдвижные подштамповые плиты 34,35

0 вместе с инструментами (на фиг. не показаны) фиксируются на выдвижном столе 30.

Теперь осуществляется разблокирование частей 5а и 56 ползуна 5. Для этого от привода (на фиг. не показан) через редуктор

5 10, червячное колесо 11, шток 12 и гайки 13, 14 движение поступает на подвижные клинья 9, которые, перемещаясь, разблокируют части 5а и 56 ползуна 5 за счет освобождения от заклинивания фланцев 6. 7,

0 скоб 8 и поверхностей 9а и 96 подвижных клиньев 9, Обе части 5а и 56 ползуна 5 пресса готовы к раздельной регулировке закрытой высоты. Опускают ползун 5 и осуществляют раздельную регулировку часЬ тей 5а и 56 ползуна 5. Для регулировки части 5а .приводят в действие привод 28 и механизмы 24 и 25 регулировки, а для регулировки части 56 ползуна приводят в действие привод 29 и механизмы 26, 27 регулировки,

0 По окончании раздельной регулировки частей 5а и 56 ползуна 5 осуществляют блокировку этих частей. Для этого разблокировку повторяют а обратном направлении, т.е. от редуктора 10 передают движение на по5 движные клинья 9 и перемещают их в противоположном направлении, зяклинивая поверхности 9а, 96 скобы 8 ., 6, 7. После блокировки поднимают попзун 5 в верхнее положение. Пресс гто;. ); работе производства различных ., пожиме

Тандем, подавая различные заготовки (на фиг. не показаны) в отдельные инструменты.

При нажатии на кнопку Пуск (на фиг. не показана) движение от привода пресса 15, через шатуны 16-19 и точки 20-23 подвески передается на ползун 5, который, теперь уже имея ступенчатую .подошву, осуществляет рабочий ход и возвращается в исходное положение. Таким образом за один ход ползуна получают две раздельных, отличающихся друг от друга детали, например короткий лонжерон и элемент панели двери.

Технические преимущества предлагаемого механического пресса для штамповки лонжеронов заключается в обеспечении гибкости использования пресса для штамповки лонжеронов для производства других Деталей и повышении производительности.

Экономический эффект от внедрения изобретения зависит от свойства типов деталей, предназначенных для штамповки на прессе, размеров их партий и организации производства, что определить на стадии проектирования не представляется возможным.

Формула изобретения Механический пресс для штамповки лонжеронов, содержащий стол, траверсу и стойки, связанные между собой предварительно напряженными стяжными шпильками с образованием жесткой рамы станины, выдвижной стол, ползун, установленный в станине с возможностью возвратно-поступательного перемещения и привод ползуна, выполненный в виде четырех кривошипно- шатунных механизмов, кривошипы которых закреплены в траверсе, а шатуны сочленены с ползуном посредством подвесок, расположенных в вертикальной плоскости, проходящей через центральную ось ползуна параллельно фронту пресса и симметрично относительно центральной оси ползуна, о т- личающийся тем, что, с целью расширения технологических возможностей за счет обеспечения параллельной штамповки различных деталей, ползун выполнен из двух частей, снабжен механизмом блокировки обеих частей,

выполненным в виде фланцев, размешенных на обращенных друг к другу торцах обеих частей ползуна, скоб с двумя губками, охватывающих выступающие элементы фланцев, клиньев, размещенных в зазоре

между внутренней стороной губки скобы и наружной стороной фланца ползуна с возможностью перемещения, и привода клиньев, а выдвижной стол снабжен двумя подштамповыми плитами с выполненными

на их нижней стороне глухими цилиндрическими отверстиями, каждая из которых установлена на выдвижном столе с возможностью независимого перемещения, стаканами, установленными в упомянутых цилиндрических отверстиях подштамповых плит с возможностью перемещения в вертикальном направлении, утапливаемыми роликами с осями, закрепленными в стаканах, и приводными поворотными кулачковыми валами, установленными в подштамповых плитах с возможностью взаимодействия своими рабочими боковыми поверхностями с дном стаканов, механизмами подъема и фиксации подштамповых плит относительно выдвижного стола, каждый из которых включает в себя болт с Т-образной головкой, гайку, сочлененную с упомянутым болтом и размещенную внутри выдвижного стола,

червячный редуктор с червячным колесом, сочлененным с упомянутой гайкой, рычаг, закрепленный на конце болта с Т-образной головкой, и пневматический цилиндр, корпус которого закреплен в выдвижном столе,

а шток связан с рычагом болта, а пресс снабжен направляющими рельсами для подштамповых плит, механизмом подъема направляющих рельсов, выполненным в виде шарнирного четыр.ехзвенника и приводного цилиндра со штоком, шарнирно связанным с поворотным звеном шарнирного четырехзвенника.

К8ид

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СМЕНЫ ШТАМПОВ | 1992 |

|

RU2048948C1 |

| ПРЕСС С НИЖНИМ ПРИВОДОМ | 2007 |

|

RU2401714C2 |

| Устройство для штабелирования деталей с отверстиями | 1986 |

|

SU1459780A2 |

| УСТРОЙСТВО для УСТАНОВКИ КРУПНОГАБАРИТНЫХ ШТАМПОВ НА ПРЕССБ[ И СНЯТИЯ ИХ | 1966 |

|

SU181602A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Листоштамповочный обрабатывающий центр | 1987 |

|

SU1532133A1 |

Использование: в кузнечно-прессовом машиностроении. Сущность изобретения: механический пресс для штамповки лонжеронов состоит из станины 1. в верхней части которой расположен привод 2, а в нижней - выдвижной стол 3, ползуна 4 и механизма 5 регулировки ползуна. Ползун 4 разделен на 20.2 /f 16, 28. гв 17 две части и несет механизм блокировки этих частей. Выдвижной стол 3 снабжен дополнительными выдвижными подштамповыми плитами 6 и 7 и механизмами подъема и фиксации выдвижных подштамповых плит 7. Кроме того, пресс снабжен направляющими рельсами 8, стыкуемыми с направляющими 9 выдвижных плит 6, 7 и механизмом 10 подъема направляющих рельсов. При блокировке частей ползуна 4 пресса, если их подошвы находятся в одной плоскости пресс осуществляет штамповку длинных лонжеронов. При установке на выдвижных подштамповых плитах 6, 7 разных штампов с разной высотой штампов пресс при подрегулировке частей ползуна и блокировке их вновь может осуществлять штамповку двух разных деталей за один ход, что позволяет расширить технологические возможности пресса.12 ил. М ггдгд (Л С гз Ч О О о Фиг1

8

Фиг,8

5)2Efe

ФигЭ

ФигЮ

Фиг, 11

Фиг.12

| Кривошипный пресс для штамповки лонжеронов | 1982 |

|

SU1118547A1 |

| кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-17—Подача