Изобретение относится к металлургии, в частности к конструкции кристаллизатора для непрерывного литья слитков Из меди и медных сплавов

Известны технические решения направленные на снижение либо полное иск- лючение трения между слитком и кристаллизатором Для предотвращения прилипания отливаемого металла к кристаллизатору с металлическими рабочими стенкам применяется смазка, например мит ильными маслами, причем масло подается на поверхность рабочей стенки над зеркало металла в кристаллизаторе

Однь т подобная схема подачи смазки не обеспечивает равномерность распределения смазки по высоте и периметру зоны контакта слитка с кристаллизатором что снижает скорость , ухудшает качество поверхности, увеличивает трение между слитком и кристаллизатором

Известен кристаллизатор дляНмашйн непрерывной разливки состоящий из корпуса и рабочей полости, образуемой пористым графитовым цилиндром, через который подается смазка. Объем пустот в пористом графите составляет 17-20% Для фильтрации через такой материал масла нормальной вязкости при давлении 7 кг/смг требуется около 10 мин

Недостатком известного кристаллизатора является его низкая теплопроводность, лимитирующая интенсивность теплопередачи, а также повышенная длительность прохождения масла, что предопределяет пониженную скорость его подачи, малый смазывающий эффект низкие показатели по качеству поверхностиГлитой заготовки и бЩЗости литья КрЪмё тЪго, графитовые кристаллизаторы имеют высокую стоимость и низкую стойкость

Известен также кристаллизатор для непрерывной разливки содержащий корпус и рабочие стенки с вкладышем, состоящим из газопроницаемого листа, полученного путем спекания медного порошка и медных

(А С

4 00 Ю

ю ел

брусков, а каналы для подвода смазки расположены с постоянным шагом в рабочей стенке со стороны наружной поверхности вкладыша по его длине. При этом пористые рабочие стенки через медные бруски соеди- нены со сплошными медными стенками. Во время разливки за,счет продувания через пористый лист инертного газа между расплавленной сталью и пористым листом создают тонкий газовый слой, позволяющий проводить непрерывную разливку с полным исключением трения между слитком и кристаллизатором без применения флюса и вибрации кристаллизатора

Недостатком указанного кристаллиза- тора являемся то, что сплошной газовый слой между формирующимся слитком и кристаллизатором по всей его высоте создает

термическое сопротивление, резко ограничивающее интенсивность теплоотво- да, а следовательно, и снижение скорости литья.

Этот кристаллизатор является наиболее близким по технической сущности к предлагаемому и принят в качестве прото- типа.

Цель изобретения - повышение производительности процесса за счет увеличения скорости литья.

Поставленная цель достигается тем, что в кристаллизаторе для непрерывного литья слитков, содержащем корпус и рабочие стенки с пористым медным вкладышем со стороны рабочей поверхности кристаллизатора и каналами для подвода смазки, распо- ложенными с постоянным шагом в рабочей стенке со стороны наружной поверхности вкладыша по его длине, вкладыш установлен со стороны входа в кристаллизатор, высота его рабочей поверхности составляет 0,3.,.0,6 высоты кристаллизатора, а суммарная площадь поперечного сечения каналов для подвода смазки - 0,1...0,5 площади наружной поверхности вкладыша, при этом материал вкладыша имеет общую пори- стость 35...55% со средним размером пор 9...150 мкм.

Кроме того, материал пористого вкладыша содержит, мас.%: медный порошок 10...40 и медные волокна 60...90,

Согласно изобретению через пористую металлическую стенку в верхней части кристаллизатора в зону активного контакта слитка с рабочей стенкой подается смазка. В отличие от прототипа, для которого характерно наличие сплошного газового зазора между слитком и рабочей стенкой, резко снижающего интенсивность теплопередачи и скорость литья, в предлагаемом кристаллизаторе обеспечивается интенсивная равномерная теплопередача в зоне активного контакта слитка с рабочей стенкой, что обеспечивает высокую скорость литья при сохранении качественной поверхности слитка. Зазор между слитком и кристаллизатором составляет не более 0,1 мм.

Параметры пористой рабочей стенки подбираются таким образом, чтобы обеспечить равномерный теплосъем в зоне контакта корочки с рабочей стенкой, рациональный расход смазки, пониженное трение при гарантированном исключении затекания расплава в поры стенки, что позволяет повысить скорость литья и получить высококачественную поверхность слитка (без трещин, надрывов и пор).

Верхний размер пор принят из условия, по которому при превышении размера пор более 150 мкм происходит затекание расплава в поры, приводящее к сцеплению металла с рабочей стенкой и разрыву корки, а также снижается теплопроводность стенки и интенсивность теплопередачи, что уменьшает скорость литья.

Нижний предел размера пор выбран с учетом того, что при диаметре пор менее 9 мкм, по опытным данным, требуется слишком большое (10атм) давление для подачи смазки, условия подачи смазки ухудшаются, снижается теплосъем и скорость литья.

Пористость выбрана при принятом диапазоне размера пор (от 9 до 150 мкм) из условия обеспечения проницаемости в определенных пределах, а именно: верхний предел проницаемости должен быть не более 120 10 см , т.к. при превышении этого предела слишком велик расход смазки (более 1,1 г/с мм2), что сопровождается интенсивным образованием летучих продуктов сгорания смазки, снижающих теплопередачу, способствующих появлению в периферийном слое слитка пористости, свищей, заворотов и других поверхностных дефектов.

Поскольку проницаемость определяется выражением

П

Пс

10

где Пр - общая пористость; d - средний размер пор;

то отсюда следует пористость Пр

П Х10

Принятому верхнему пределу проницаемости (120 см2) и минимальному размеру пор (9 мкм) соответствует максимальный размер пористости 55%. Превышение верхнего предела пористости нежелательно, т.к. снижается теплопроводность стенки и интенсивность теплопередачи, что снижает скорость литья.

Нижний предел проницаемости принимается равным 24 1и см , т.к. при меньшей проницаемости слишком мал расход смазки (менее 1,1 10 г/с мм ) и не обеспечивается требуемая равномерность теплосъема между слитком и кристаллизатором, необходимость для исключения поперечных трещин и надрыва корки при литье на повышенной скорости. Нижний предел пористости выбираем соответственно нижнему пределу проницаемости (24 см2) и максимальному размеру пор (150 мкм).

Отсюда следует, что нижний предел пористости должен составлять 35%.

Нижний предел высоты участка для подачи смазки (0,3 высоты кристаллизатора) принят с учетом того, что при меньшей высоте этого участка не обеспечиваются эффективная теплопередача и смазка на всей длине зоны активного контакта с поверхности слитка с кристаллизатором, что снижает скорость литья.

Верхний предел высоты участка для подачи смазки (0,6 от высоты кристаллизатора) выбран с учетом того, что подача смазки в зоне сформировавшегося зазора не дает эффекта повышения интенсивности теплопередачи, скорости литья и снижения трения, но сопровождается нерациональным увеличением расхода смэзки.

Нижний предел суммарной площади поперечного сечения каналов для подачи смазки принят равным 0,1 площади поверхности пористой стенки кристаллизатора, т.к. при меньшей суммарной ширине каналов велика неравномерность теплопередачи и распределения смазки по периметру рабочей полости, что снижает скорость литья и смазывающий эффект.

Верхний предел суммарной площади поперечного сечения каналов для подачи смазки принят равным 0 5 площади поверхности пористой стенки кристаллизатора, т.к. при большей суммарной ширине каналов оказывается пониженной площадь поверхности стыковки сплошной и пористой стенок, что уменьшает интенсивность теплопередачи и скорости литья.

Дополнительно к варианту изготовления пористой стенки из медного порошка предусматривается вариант изготовления пористой стенки из смеси медного порошка и волокна с содержанием медного волокна и смеси 60-80%.

Применение указанной смеси способствует улучшению качестчч спекания

сплошной стенки, исключает усадку при спекании, повышает прочность и проницаемость пористой стенки.

Нижний предел содержания волокна в

смеси (60 мас.%) принят из условия, согласно которому при меньшем содержании волокна не обеспечивается высокое качество спекания со сплошной стенкой и снижается теплосъем.

0Верхний предел содержания волокна

(90 мас.%) принимается с учетом того, что при его превышении размер пор становится выше допустимого уровня (более 150 мкм) и снижаются теплопроводность пористой

5 стенки и интенсивность теплопередачи.

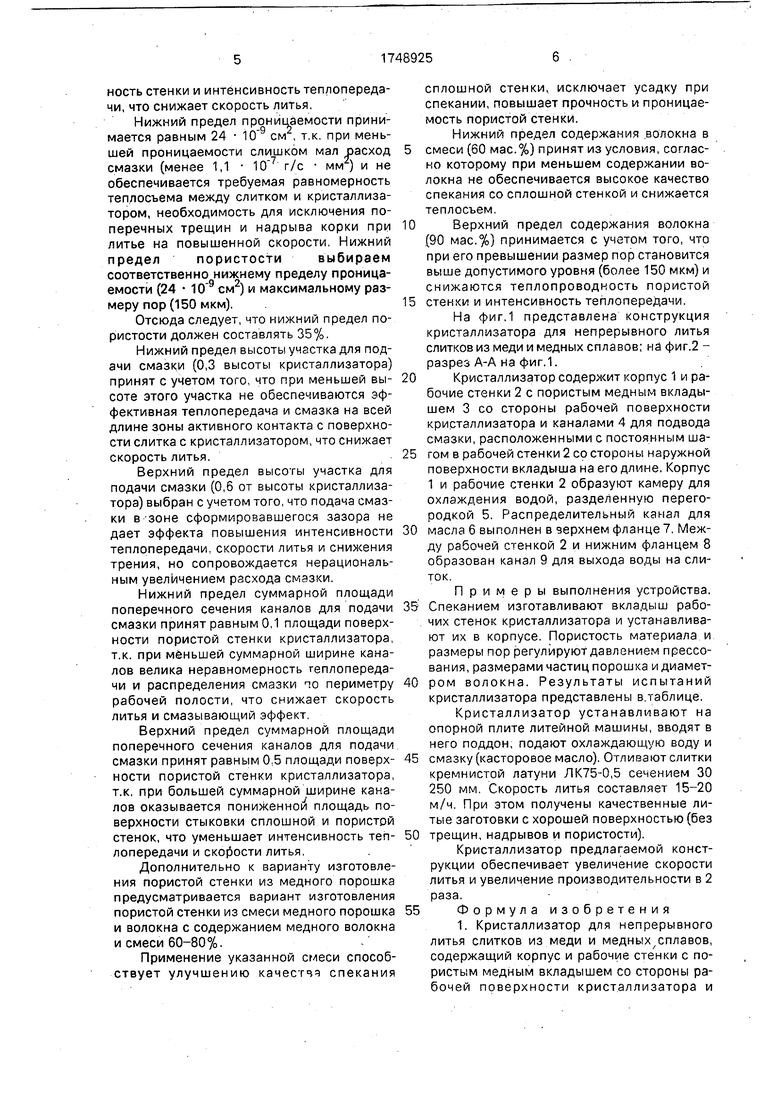

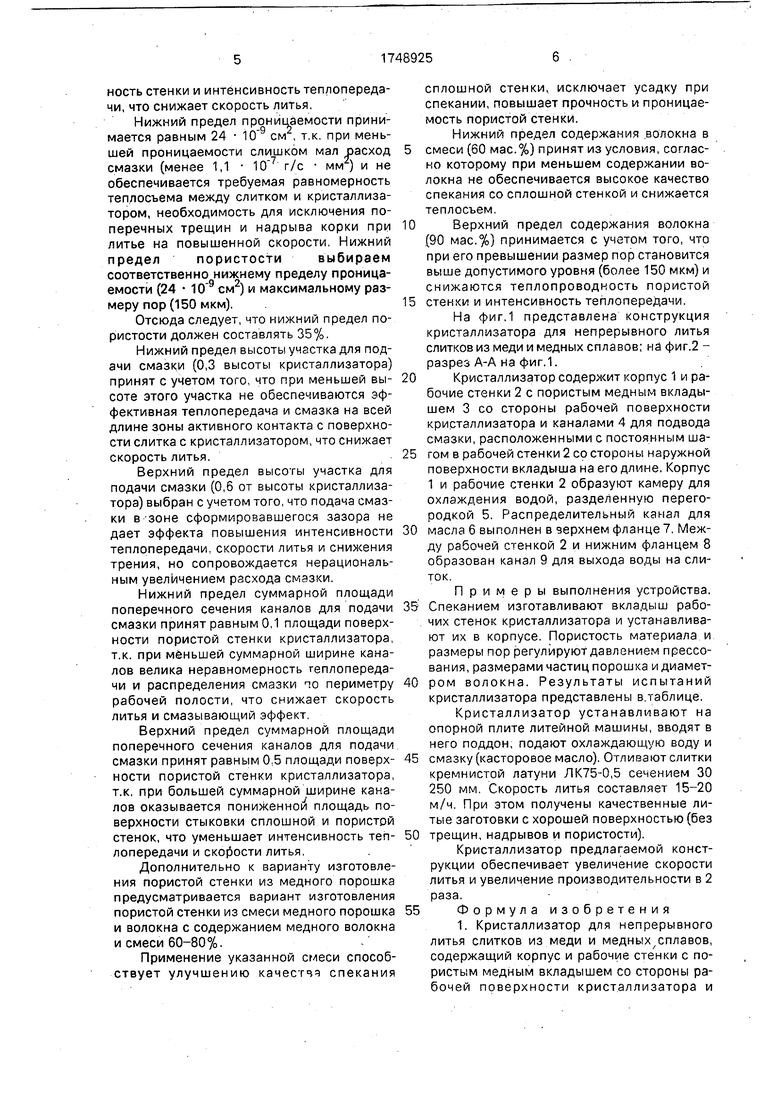

На фиг.1 представлена конструкция кристаллизатора для непрерывного литья слитков из меди и медных сплавов; на фиг.2 - разрез А-А на фиг.1.

0Кристаллизатор содержит корпус 1 и рабочие стенки 2 с пористым медным вкладышем 3 со стороны рабочей поверхности кристаллизатора и каналами 4 для подвода смазки, расположенными с постоянным ша5 гом в рабочей стенки 2 со стороны наружной поверхности вкладыша на его длине. Корпус 1 и рабочие стенки 2 образуют камеру для охлаждения водой, разделенную перегородкой 5. Распределительный канал для

0 масла 6 выполнен в зерхнем фланце 7. Между рабочей сденкой 2 и нижним фланцем 8 образован канал 9 для выхода воды на слиток.

Примеры выполнения устройства.

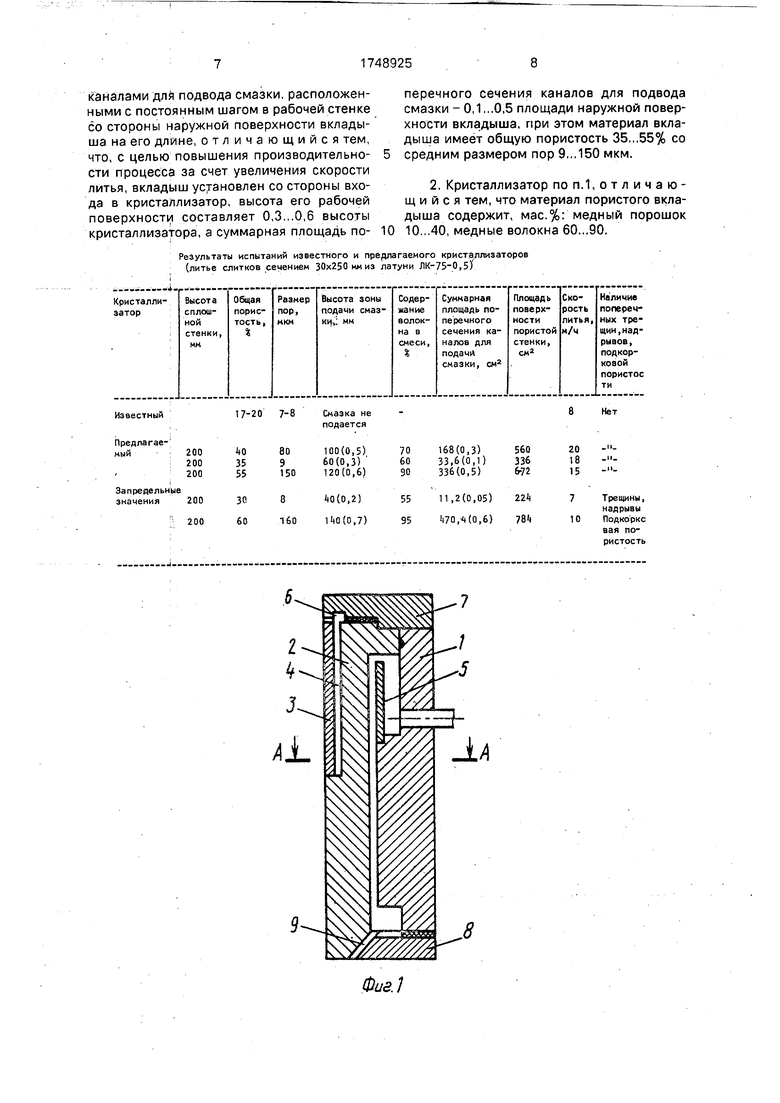

5- Спеканием изготавливают вкладыш рабочих стенок кристаллизатора и устанавливают их в корпусе. Пористость материала и размеры пор регулируют давлением прессования, размерами частиц порошка и диамет0 ром волокна. Результаты испытаний кристаллизатора представлены в таблице.

Кристаллизатор устанавливают на опорной плите литейной машины, вводят в него поддон, подают охлаждающую воду и

5 смазку (касторовое масло). Отливают слитки кремнистой латуни ЛК75-0.5 сечением 30 250 мм. Скорость литья составляет 15-20 м/ч. При этом получены качественные литые заготовки с хорошей поверхностью (без

0 трещин, надрывов и пористости).

Кристаллизатор предлагаемой конструкции обеспечивает увеличение скорости литья и увеличение производительности в 2 раза.

5Формула изобретения

1. Кристаллизатор для непрерывного литья слитков из меди и медных плавов, содержащий корпус и рабочие стенки с пористым медным вкладышем со стороны рабочей поверхности кристаллизатора и

каналами для подвода смазки, расположенными с постоянным шагом в рабочей стенке со стороны наружной поверхности вкладыша на его длине, отличающийся тем, что, с целью повышения производительности процесса за счет увеличения скорости литья, вкладыш установлен со стороны входа в кристаллизатор, высота его рабочей поверхности составляет 0,3.,.0,6 высоты кристаллизатора, а суммарная площадь поперечного сечения каналов для подвода смазки - 0,1...0,5 площади наружной поверхности вкладыша, при этом материал вкладыша имеет общую пористость 35..,55% со средним размером пор 9,..150 мкм.

2. Кристаллизатор по п.1, о т л и ч а ю - щ и и с я тем, что материал пористого вкладыша содержит, мас.%: медный порошок 10,,,40, медные волокна 60...90.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048966C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2066587C1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| Установка непрерывного литья | 1980 |

|

SU908493A1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| Кристаллизатор для непрерывного литья металлов | 1982 |

|

SU1090491A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ | 2019 |

|

RU2725377C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕДИ И МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2038186C1 |

| КРИСТАЛЛИЗАТОР | 1998 |

|

RU2141884C1 |

Использован/ие при непрерывном литье слитков из меди и медных сплавов Сущность изобретения вкладыш установлен входа в кристаллизатор, высота его рабочей поверхности составляет О 3 0,6 высоты кристаллизатора, а суммарная площадь поперечного сечения каналов 4 для подвода смазки - 0,1 0,5 площади наружной поверхности вкладыша, при этом материал вкладыша имеет общую пористость 35 55% со средним размером пор 9 150 мкм а сам вкладыш выполнен из смеси порошка и волокон с содержанием волокон 60 90 мае % 1 з п ф-лы 2 ил

Результаты испытаний известного и предлагаемого кристаллизаторов (литье слитков сечением 30x250 ммиз латуни ЛК-75-0,5)

9

8

Фиг.1

Фце.2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-07-23—Публикация

1990-06-12—Подача