Изобретение относится к порошковой металлургии и может быть использовано в сельском хозяйстве, медицине, при получении смазочных и конструкционных материалов, а также магнитов, магнитных жидкостей и тонеров для ксерокса.

Известен способ получения дисперсных металлических порошков, включающий химическое осаждение гидроксида металла из многокомпонентного раствора его азотнокислой соли, включая гидраты, фильтрацию, сушку и последующее селективное восстановление водородом [1] Недостатком известного способа является то, что продукт, полученный по этому способу, неизбежно содержит примеси, которые захватываются при осаждении. Кроме того, в качестве исходных соединений можно использовать только азотнокислые соли.

Наиболее близким к предлагаемому способу является способ, включающий обработку раствора хлорида кобальта раствором гидроксида натрия в стехиометрическом количестве, промывку полученного осадка водой, его сушку и восстановление в водороде [2]

Недостатком известного способа является недостаточно большое содержание ультрадисперсных частиц в полученном порошке (порядка 61% с размером частиц 0,35 мкм), а также невозможность получения других металлов и их соединений с заданным содержанием легирующего компонента или компонентов.

Задачей изобретения является разработка способа, позволяющего получать ультрадисперсные металлсодержащие порошки не менее 90% которых имеют размеры, не превышающие 0,1 мкм, а также металлсодержащие соединения указанных размеров с заданным содержанием легирующего компонента или компонентов.

Это достигается тем, что в способе получения ультрадисперсного металлсодержащего порошка, включающем обработку растворимой соли металла щелочным раствором, отделение полученного осадка, его промывку, сушку и последующую термообработку в водороде, в качестве растворимой соли металла берут гидратированную соль в твердом состоянии, щелочной раствор используют в 1,5-2-кратном избытке от стехиометрического, а термообработку ведут при 200-800оС с последующей пассивацией полученного продукта азотом.

Для получения заданного содержания легирующего компонента или компонентов в ультрадисперсном порошке промытый осадок перед сушкой обрабатывают раствором по крайней мере, одной соли, содержащей, по меньшей мере, один металл, отличный от катиона металла указанного осадка. Соли берут в количестве, обеспечивающем содержание соответствующих металлов в порошке в пересчете на металл или его оксид.

При этом расход водорода и азота устанавливают в зависимости от валентности металлов, количества остаточного кислорода и вида печи. На практике расход указанных газов обычно составляет 2,5-6 м3/моль.ч.

Взаимодействие твердой гидратированной соли с раствором щелочи способствует образованию во всем объеме порошка реакционных зон за счет депротонизации гидратной воды. Происходящее взаимодействие обеспечивает замещение ацидолигандов твердой соли гидроксильными группами за счет развивающегося в микрообъемах процесса, который приводит к образованию маловодного гидроксида, представляющего собой нестехиометрическое соединение, поддающееся фильтрации.

Взаимодействие раствора соли с раствором щелочи приводит к осаждению гидроксида металла в виде рыхлого коллоидного осадка с большим содержанием воды, почти не поддающегося фильтрации. При осаждении объемные коллоидные частицы захватывают из раствора ионы, загрязняя целевой продукт.

Избыток щелочи в 1,5-2 раза необходим для полного разрушения связей в решетке соли, а также для исключения образования растворимых основных солей. Избыток щелочного раствора менее, чем 1,5-кратный, приводит к недостаткам прототипа, описанным выше. Избыток более, чем 2-кратный, нецелесообразен из-за большого объема щелочного раствора, а также большого количества промывных вод.

Восстановление гидроксидов металлов ведут при 200-800оС в зависимости от вида металла и заданного количества остаточного кислорода.

В силу того, что получаемые дисперсные порошки, обладающие большой активностью, и соответственно, реакционной способностью, на воздухе сгорают, их пассивируют инертным газом (азотом), который удерживается на поверхности частиц порошка силой адсорбции.

П р и м е р 1. 400 г СоСl2˙2Н2О всыпают в водный раствор, содержащий 285 г NаОН (избыток 1,5). Через 1 ч раствор отфильтровывают, твердую фазу промывают водой до нейтральной реакции промывных вод. Сушат на воздухе до пыления. Восстанавливают в водороде при 400оС. Получают порошок кобальта, поверхность части которого пассивируют азотом. 95% фракции имеет размер части до 0,025 мкм. Примесей не обнаружено, Сl- менее 0,01 мас. Выход 95% от теоретического.

П р и м е р 2. 200 г FeSО4˙7Н2О всыпают в 160 мл концентрированного раствора аммиака (избыток 1,5). Через 3 ч раствор отфильтровывают, осадок промывают водой до рН 5,5, после чего обрабатывают водным раствором, содержащим 10,5 г CuSО4˙5Н2О. Осадок сушат на воздухе до пыления, восстанавливают в водороде при 400оС, пассивируют азотом. Полученный порошок содержит 99 мас. Fе и 1 мас. Cu. 95 мас. частиц порошка имеют размеры 0,02 мкм. Примесей Nа+ не обнаружено, Сl- менее 0,002 мас. выход 90% от теоретического. Распределение меди в матрице железа равномерное.

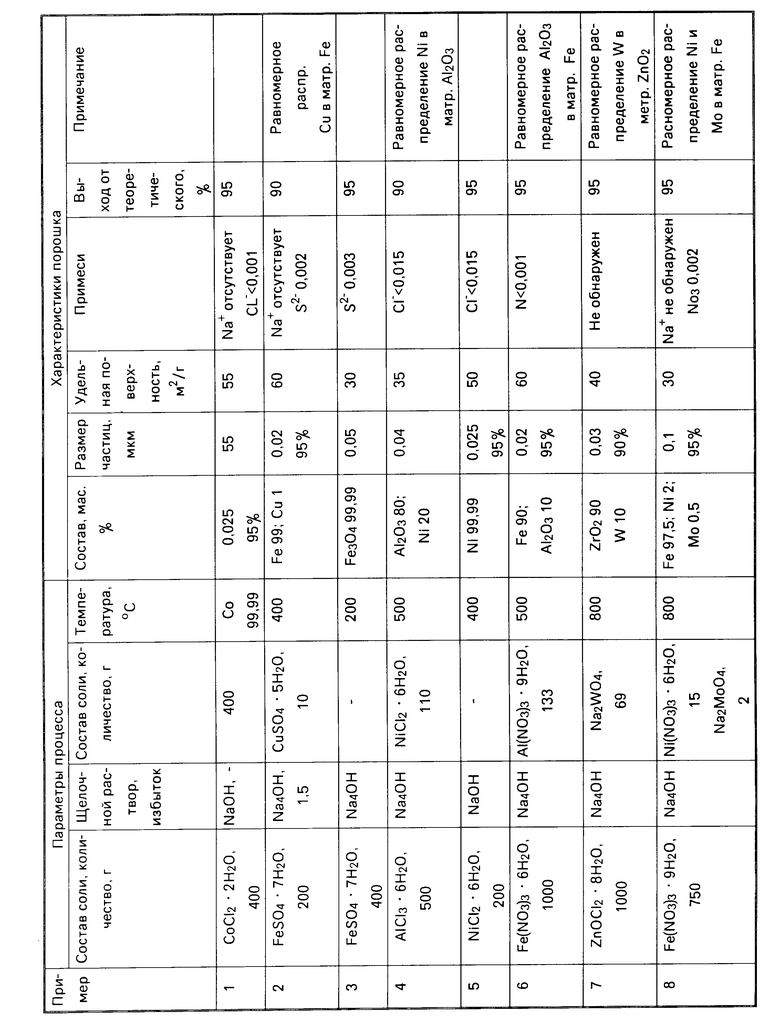

В таблице представлены примеры осуществления способа для различных гидратированных солей и режимных параметров процесса, а также характеристики полученных металлсодержащих порошков.

Из представленных в таблице данных следует, что изобретение позволяет получать порошки металлов и металлсодержащих соединений, свободные от примесей, с заданным содержанием одного и более легирующих компонентов, не менее 90 мас. частиц которых имеют размеры менее 0,1 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СЕГНЕТОЭЛЕКТРИКА | 2007 |

|

RU2362741C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ОКСИДОВ ЭЛЕМЕНТОВ | 1994 |

|

RU2073638C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2000 |

|

RU2170647C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ РАЗЛИЧНЫХ ОКСИДОВ С УЗКИМ РАЗДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2014 |

|

RU2569535C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА ДВУХВАЛЕНТНОГО МЕТАЛЛА | 2006 |

|

RU2323882C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2653360C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АВТОМОБИЛЬНЫХ КАТАЛИЗАТОРОВ | 2011 |

|

RU2464088C1 |

Использование: получение смазочных, конструкционных, магнитных материалов для медицины, сельского хозяйства, химической и электронной промышленности. Сущность изобретения: гидратированную соль обрабатывают щелочным раствором в 1,5-2 кратном избытке от стехиометрического. Осадок отделяют, промывают и сушат. Дополнительно обрабатывают раствором, по меньшей мере, одной соли, содержащей, по крайней мере, один металл, отличный от катиона металла осадка. Соли берут в количествах, обеспечивающих заданное содержание соответствующих легирующих компонентов в порошке в пересчете на металл или его оксид. Термообрабатывают в водороде или при 200-800°С, пассивируют азотом. Получают чистые ультрадисперсные порошки с размером частиц менее 0,1 мкм, содержащие примесей не более 0,003 мас. обеспечивается заданное содержание легирующего компонента, равномерно распределенного в матрице основного соединения. 2 з. п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4798623, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-11-27—Публикация

1993-08-30—Подача