Пентафторэтан (хладон 125) является озонобезопасным продуктом (CDP=0) и рассматривается как перспективный холодильный агент для низкотемпературных холодильных машин [1]

В настоящее время проводятся исследования по использованию пентафторэтана как пожаротушащего агента, способного в некоторых областях применения заменить традиционные озоноопасные пожаротушащие вещества трифторбромметан, дифторхлорбромметан, 1,2-дибромтетрафторэтан.

Фторирование углеводородов на переносчиках фтора встречает трудности при реализации процесса, связанные с большим тепловыделением в реакции синтеза и необходимостью использовать элементный фтор для восстановления работоспособности переносчика.

Одним из направлений работ по получению пентафторэтана являются исследования по его синтезу путем газофазного каталитического гидрирования пентафторхлорэтана.

Известен способ, при котором проводят гидрирование пентафторхлорэтана в присутствии катионов платины и других металлов VIII группы, нанесенных на активированный уголь [2] При 320оС, мольном соотношении водород:пентафторхлорэтан, равное 3: 1, конверсия пентафторхлорэтана составила 89% а селективность по пентафторэтану 99%

Однако получение пентафторэтана методом газофазного каталитического гидрирования сопряжено с реализацией процесса с повышенной взрывоопасность, а также с необходимостью организации больших рециркуляционных потоков водорода.

Рядом ведущих зарубежных фирм разрабатываются процессы получения трифтордихлорэтана, тетрафторхлорэтана, пентафторэтана, связанные с газофазным каталитическим гидрофторированием тетрагалоидэтиленов, содержащих до четырех атомов фтора.

Известен способ [3]получения высокочистых фторсодежащих этанов общей формулы CF3=CHXY, где Х=Н или F, Y=H, F, Cl, Br или J, из фторсодержащих этиленов общей формулы CF2=CXY, где Х Н или F, Y H, F, Cl, Br или J, путем взаимодействия с эквимолярнм количеством фтористого водорода в газовой фазе при 20-200оС в присутствии хромоксифторидного катализатора, обработанного фтористым водородом.

Был подвергнут гидрофторированию тетрафторэтилен при 165-179оС и мольном соотношении C2F4:HF 1:2,3, при этом получен продукт следующего состава, CF3= CHF2 (хл. 125) 92,5; C2F4 6,3; CHF3 0,2; C2F6 0,25, октафторциклобутан ≈1. При более высоких температурах (280-288оС) хотя и увеличивается конверсия тетрафторэтилена, но значительно возрастает содержание побочных продуктов (выход по хладону 125 приблизительно равен 83,5%), что делает нерациональным проведение процесса при высоких температурах.

Данный способ имеет существенный недостаток недостаточно высокую конверсию тетрафторэтилена (93,7% ) при оптимальной температуре синтеза (165-179оС). Непрореагировавший тетрафторэтилен может образовывать взрывоопасные смеси на стадиях технологического процесса, связанных с очисткой и разделением продуктов синтеза (например, на стадии концентрирования и отделения низкокипящих продуктов синтеза), что существенно снижает безопасность технологического процесса.

Известен способ [4] при котором гидрофторирование тетрахлорэтилена проводят на катализаторах на основе фторида алюминия, полученного из окиси алюминия с добавками металлов переменной валентности Cr, Mn, Ni, Co, при этом наряду с основными продуктами синтеза трифтордихлорэтаном и тетрафторхлорэтаном получается, в зависимости от нанесенного на окись алюминия катиона металла переменной валентности до 0,5-8,9% пентафторэтана.

Наиболее близким к предлагаемому способу получения пентафторэтана является способ [5] газофазного каталитического гидрофторирования тетрахлорэтилена (мольное соотношение HF:C2Cl4 6:1) на катализаторе на основе окиси хрома при 250оС и времени контакта 90 с. В результате получена смесь продуктов, содержащая, 1,1,1-трифтор-2,2-дихлорэтан 68,3; 1,1,1,2-тетрафторхлорэтан 20,2% и пентафторэтан 8.

В соответствии с этим способом в качестве исходного продукта для синтеза могут использоваться и галоидэтаны состава С2HCl5-xFx (x 0-2).

Следует отметить, что газофазное каталитическое гидрофторирование тетрахлорэтилена не обеспечивает достаточно высокой его конверсии в пентафторэтан за один проход исходной смеси (HF и C2Cl4) через реакционную зону и, следовательно, организация промышленного процесса получения пентафторэтана по данному методу будет сопряжена с большими рециркуляционными потоками промежуточных продуктов фторирования.

Цель изобретения разработка промышленного метода синтеза пентафторэтана из смеси тетрафторхлорэтана и тетрафторэтилена, содержащей 0-100% тетрафторэтилена, обеспечивающего максимальный выход пентафторэтана.

Цель достигается тем, что пентафторэтан получают путем гидрофторирования тетрафторхлорэтана, тетрафторэтилена или смеси тетрафторхлорэтана с тетрафторэтиленом в газовой фазе на катализаторе гидрофторирования при повышенной температуре.

Техническая сущность изобретения заключается в гидрофторировании смеси тетрафторхлорэтана и тетрафторэтилена, содержащей 0-100% тетрафторэтилена при 310-475оС, мольном соотношении HF: гидрофторируемые продукты, равном 37-0,7:1, времени контакта 0,5-20 с и в присутствии катализатора гидрофторирования.

Тетрафторэтилен и тетрафторхлорэтан являются продуктами пиролиза дифторхлорметана.

Было установлено, что процесс гидрофторирования тетрафторхлорэтана, тетрафторэтилена или смеси тетрафторэтилена с тетрафторхлорэтаном может также протекать в присутствии других фторхлорсодержащих соединений, являющихся продуктами пиролитического разложения дихлорфторметана, включая дифторхлорметан, дифторметан, трифторхлорэтилен, октафторциклобутан.

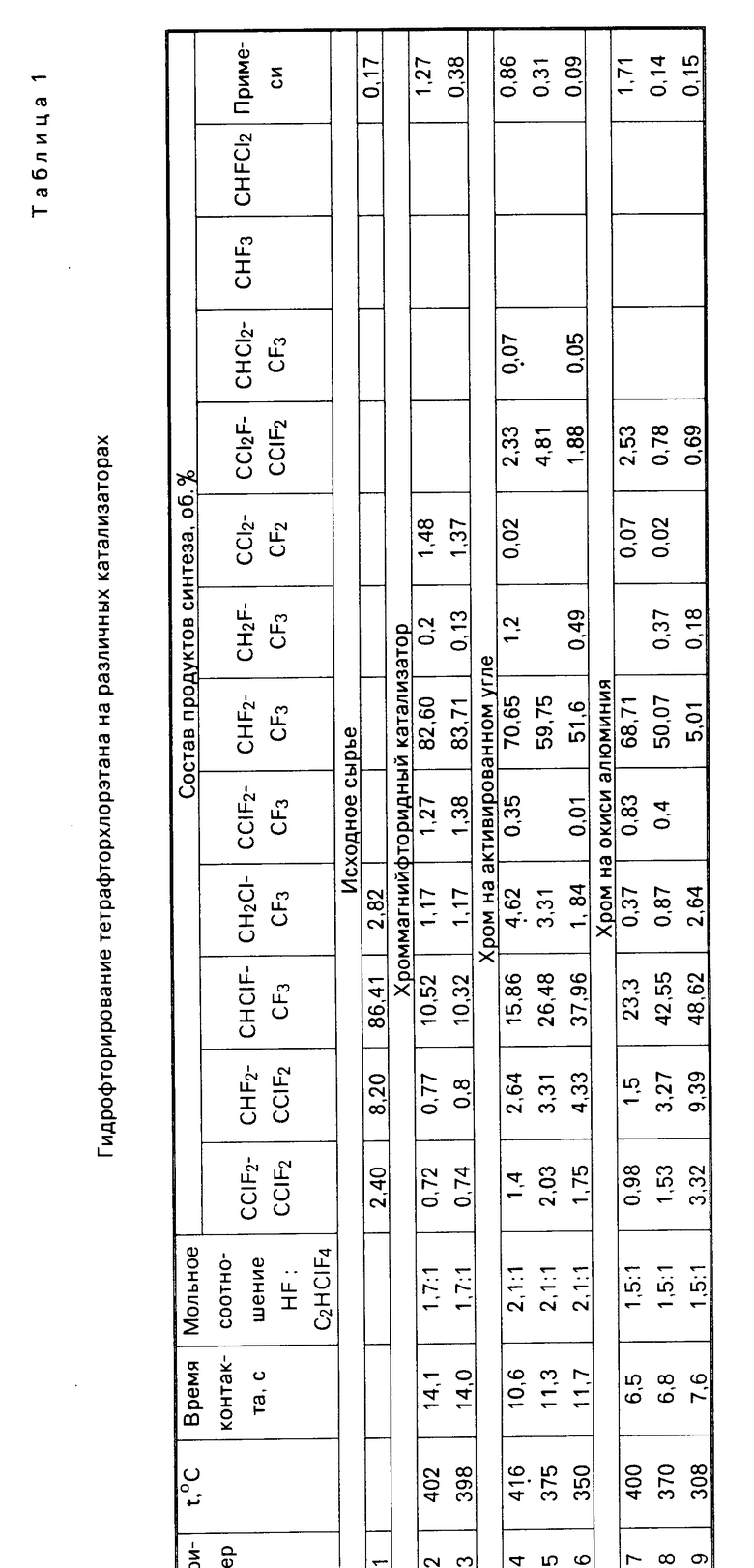

Когда исходная смесь по существу является чистым тетрафторхлорэтаном (содержание тетрафторэтилена составляет 0%), гидрофторирование лучше проводить на хроммагнийфторидном катализаторе (см.примеры 2-3, 13-18 табл. 1).

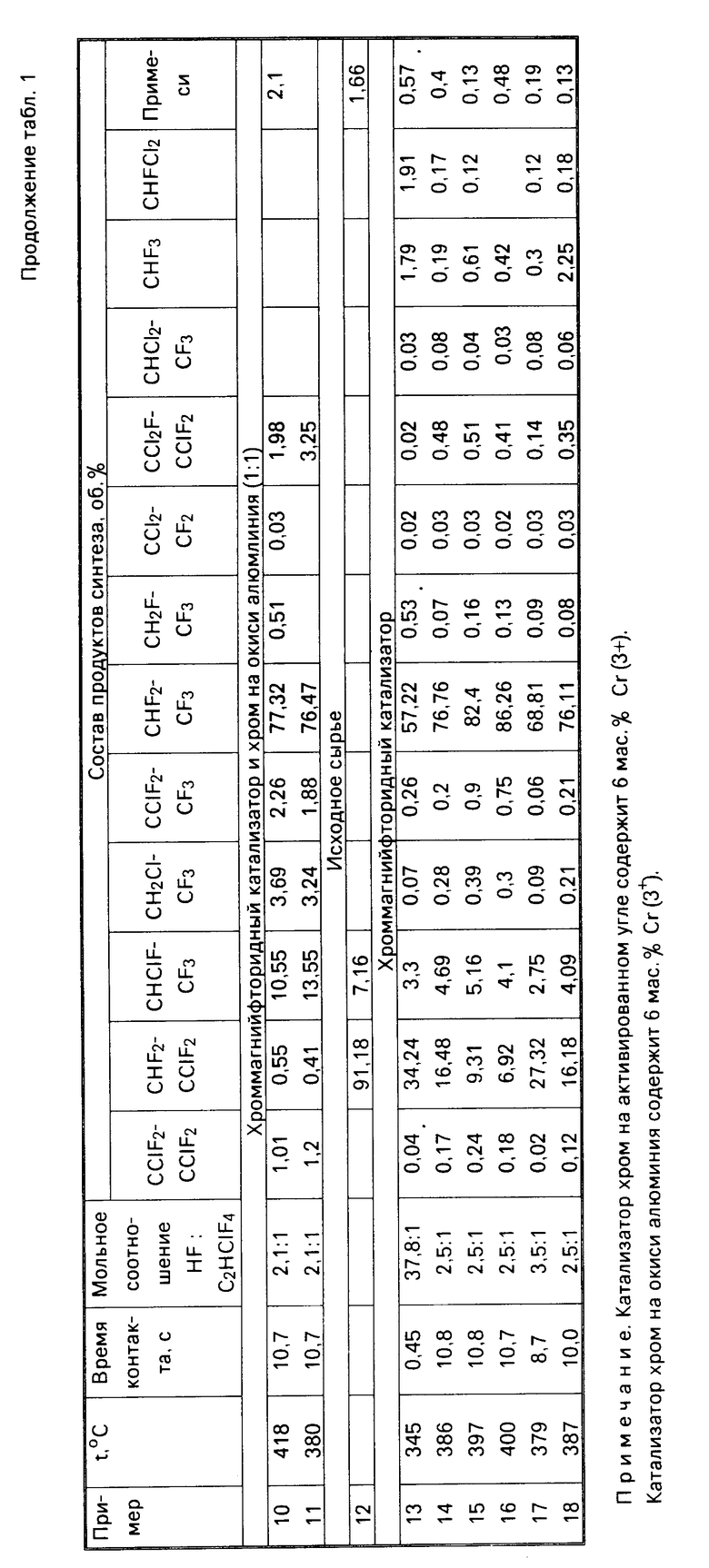

Установлено, что процесс гидрофторирования можно проводить в присутствии продуктов пиролитического разложения дифторхлорметана, включающий в себя, в основном, перфторциклобутан, дифторхлорметан, (см. табл.2). Такое проведение процесса позволяет увеличить выход целевого компонента пентафторэтана.

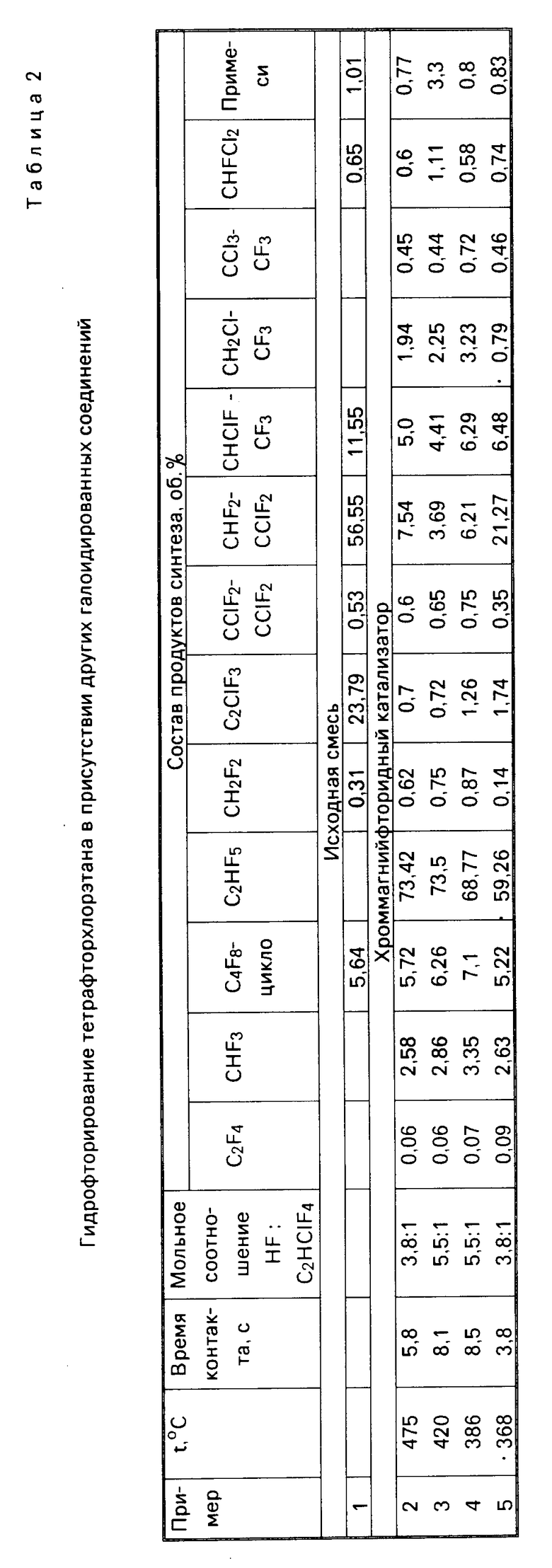

Когда смесь по существу состоит из чистого тетрафторэтилена (содержание тетрафторхлорэтана составляет 0%), гидрофторирование его лучше осуществлять на катализаторе гидрофторирования, представляющим собой трехвалентный хром, нанесенный на окись алюминия (см.примеры 1-3 табл.3). Для рассматриваемого способа гидрофторирования тетрафторэтилена данный катализатор обеспечивает наиболее полную конверсию при гидрофторировании его как индивидуального вещества, так и в присутствии продуктов пиролитического разложения дифторхлорметана (см.пример 3 табл,2 примеры 4 и 5 табл.4).

Гидрофторирование тетрафторэтилена протекает со значительным тепловым эффектом (около 190 кДж/моль), поэтому промышленная реализация такого процесса невозможна без разбавления исходного тетрафторэтилена другими продуктами, не дающими заметных тепловых эффектов при взаимодействии с HF (тетрафторхлорэтан) или не взаимодействие с фтористым водородом (октафторциклобутан). Кроме того, разбавление исходного тетрафторэтилена другими продуктами пиролитического разложения дифторхлорметана позволяет сделать исходную смесь продуктов невзрывоопасной (например, смесь, содержащая более 40% тетрафторхлорэтана не воспламеняется), способствует стабилизации температурного режима протекания процесса и, как уже отмечалось ранее, увеличивает выход пентафторэтана.

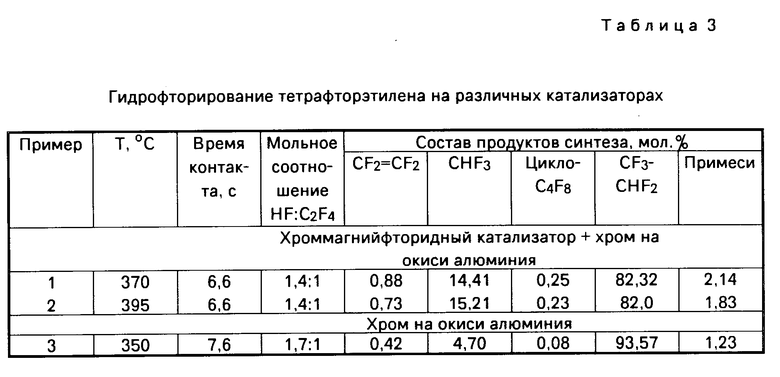

Поэтому при гидрофторировании смеси тетрафторхлорэтана и тетрафторэтилена можно использовать любой из испытанный катализаторов (даже не обеспечивающих полной конверсии тетрафторэтилена), так как на всех катализаторах достигается высокий выход пентафторэтана и процесс можно проводить в присутствии продуктов пиролитического разложения дифторхлорметана, включающих в основном дифторхлорметан, дифторметан, трифторметан, трифторхлорэтилен и октафторциклобутан.

Таким образом результаты гидрофторирования смесей тетрафторхлорэтана и тетрафторэтилена представляет собой практический интерес.

Промышленная реализация данной работы позволит решить не только задачу, связанную с синтезом пентафторэтана, но и одновременно будет способствовать утилизации отходов производства тетрафторэтилена мономера для производства политетрафторэтилена. В побочных продуктах данного производства содержится 1,1,1,2-тетрафторхлорэтан и 1,1,2,2-тетрафторхлорэтан, которые могут быть выделены и использованы для синтеза пентафторэтана. Кроме того, данное производство имеет отходы (сдувки), содержащие значительные количества тетрафторэтилена, которым необходимо найти направление переработки.

В настоящее время указанные отходы уничтожаются методом термического обезвреживания.

П р и м е р 1. Процесс гидрофторирования проводили в никелевом реакторе объемом 0,25 л со стационарным слоем катализатора. Диаметр реактора 0,036 м, высота 0,25 м. Реактор снабжен электрообогревом и карманом для размещения термопары, позволяющей проводить замер температуры по всей высоте реакционной зоны. В реактор загружают катализатор в форме гранул диаметром 5-6 мм и высотой 6-7 мм или гранул размером 3х4 мм и активируют, пропуская через него безводный фтористый водород при программировании температуры от 80 до 450оС в количестве, соответствующем 1 г HF на 1 г катализатора.

Дозирование тетрафторхлорэтана осуществляют через капиллярный расходомер непосредственно в подогреватель, установленный перед входом в реактор, куда подают также фтористый водород (расход фтористого водорода определяют капиллярным расходомером. В подогревателе смесь исходных компонентов подогревают до температуры синтеза и подают в реактор. Реакционный газ проходит емкости, заполненные водой и раствором калиевой щелочи, осушителя и конденсируется в ловушке, охлаждаемой сухим льдом (жидким азотом) или собирается в газометр.

Анализ органической части продуктов синтеза проводят хроматографическим методом, а также фракционированием с последующим исследованием фракций методами ИКС и хромато-масс-спектрометрии.

Хроммагнийфторидный катализатор изготовляли следующим образом. Способ получения включает смешение фторида магния фракции 10-250 мкм с раствором трехвалентного хлорида хрома, плотностью 1,35-1,38 г/см3, до получения однородной массы, которую затем подвергали формовке и сушке. После активации HF, катализатор содержит 12,3% фторида хрома и 87,7% фторида магния.

Катализаторы хром на угле и хром на окиси алюминия изготовляли методом пропитки активированного угля или γ-окиси алюминия раствором трехвалентного хрома, плотностью 1,35-1,38 г/см3 с последующей формовкой и сушкой. Полученные таким образом катализаторы после активации HF содержат 6 мас. трехвалентного хрома.

В табл. 1 приведены результаты гидрофторирования тетрафторхлорэтана. Как следует из данных табл. 1 (примеры 2-9) пентафторэтан может быть получен с достаточно высоким выходом (более 60%) на всех исследованных катализаторах гидрофторирования. Однако максимальный выход пентафторэтана (86%) достигается на хроммагнийфторидном катализаторе.

Выход пентафторэтана заметно снижается с уменьшением температуры и при 308оС составляет 5% Поэтому проведение процесса при более низких температурах является не целесообразным. Увеличение температуры синтеза от 400 до 418оС не приводит к заметному увеличению выхода пентафторэтана, однако увеличивает вероятность протекания процессов смолообразования. Поэтому проведение процесса при более высоких температурах не является целесообразным.

Изменение мольного соотношения HF:C2HClF4 от 2,1:1 до 37,8:1 практически мало сказывается на выход пентафторэтана (примеры 5, 13 табл. 1) и его величину, очевидно, следует определять исходя из особенностей организации технологического процесса (обеспечение теплосъема и др.).

П р и м е р 2. Процесс гидрофторирования проводили на установке, описанной в примере 1. В качестве катализатора использовали окись алюминия с нанесенным на нее трехвалентным хромом.

Гидрофторированию подвергали тетрафторэтилен, содержащий 99,99% основного вещества.

Результаты исследования приведены в примере 3 табл. 3.

Как видно из полученных данных гидрофторирование протекает с достаточно высокой степенью конверсии, что позволит рассматривать данный способ как перспективный для организации промышленного производства.

П р и м е р 3. Процесс гидрофторирования проводили на установке, описанной в примере 1. В качестве катализатора гидрофторирования использовали смесь двух катализаторов: хроммагнийфториродного катализатора и окиси алюминия с нанесенным на нее трехвалентным хромом объемом соотношении 0,1:1 соответственно. Активацию катализатора гидрофторирования и синтез проводили аналогично примеру 2. Результаты синтеза приведены в примерах 1 и 2 табл. 3.

Как следует из полученных данных, добавка хроммагнийфторидного катализатора приводит к снижению конверсии тетрафторэтилена и уменьшению селективности процесса в основном за счет образования трифторметана.

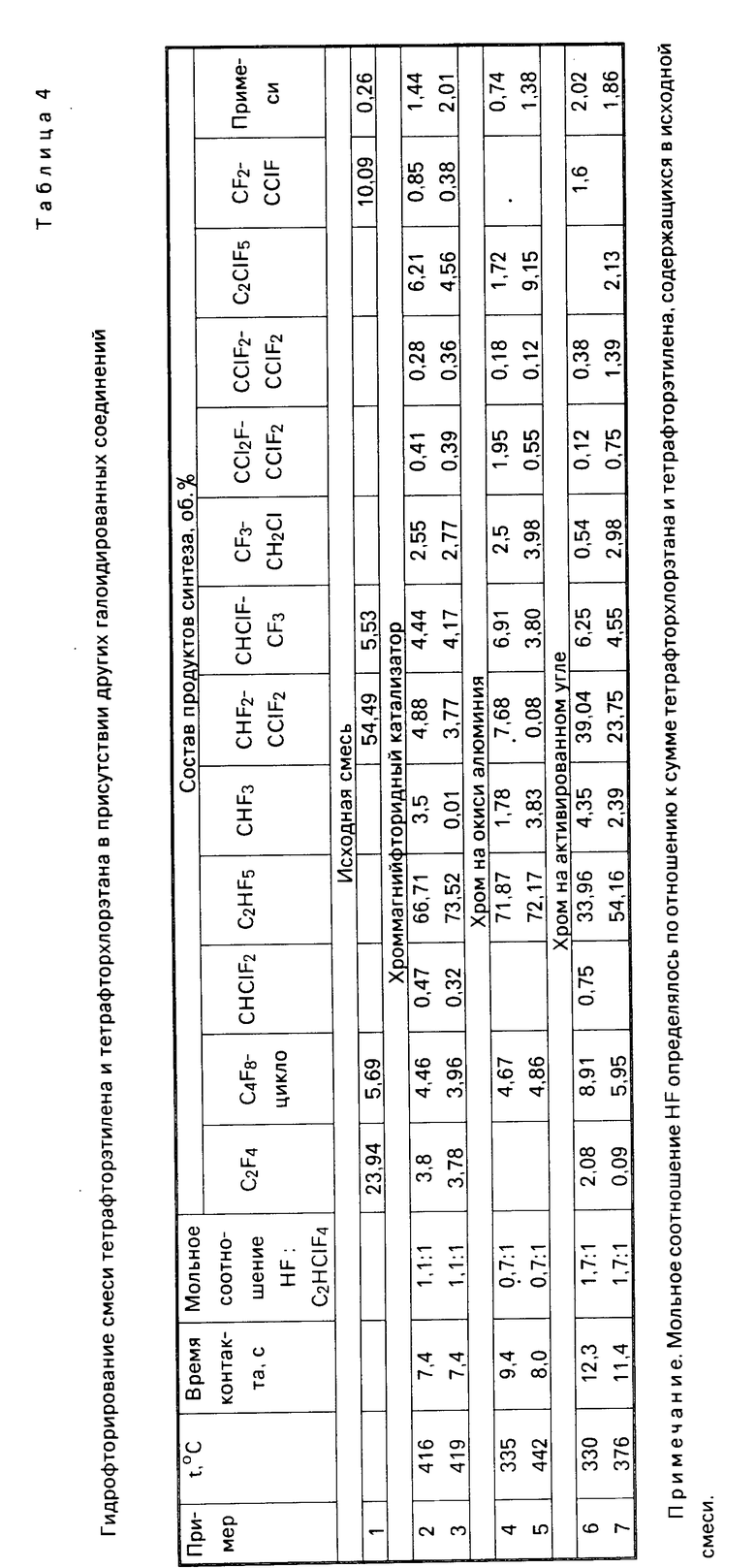

П р и м е р 4. Процесс гидрофторирования проводили на лабораторной установке, описанной в примере 1. Гидрофторированию подвергали смесь тетрафторхлорэтана и тетрафторэтилена в присутствии других побочных продуктов производства тетрафторэтилена на различных катализаторах гидрофторирования.

Результаты исследования приведены в примерах 2-7 табл. 4.

Как видно из полученных данных, гидрофторирование тетрафторхлорэтилена и тетрафторэтилена протекает с достаточно высокой конверсией. Причем наиболее эффективным для проведения процесса гидрофторирования оказывается катализатор трехвалентный хром на окиси алюминия, так как он обеспечивает нужную конверсию тетрафторэтилена и других непредельных соединений, это является очень важным для организации технологического процесса разделения компонентов реакционной смеси (отсутствие взрывоопасного компонента). Высокий выход пентафторэтана обеспечивает так же и хроммагнийфторидный катализатор.

Однако, на нем не достигается полная конверсия тетрафторэтилена.

П р и м е р 5. Процесс гидрофторирования проводили на лабораторной установке, описанной в примере 1. Гидрофторированию подвергали тетрафторхлорэтан в присутствии других побочных продуктов производства тетрафторэтилена на хроммагнийфторидном катализаторе. Результаты гидрофторирования приведены в примерах 2-5 табл. 2.

Как следует из полученных данных процесс протекает с высокой конверсией тетрафторхлорэтана в пентафторэтан.

Кроме того, присутствующие в реакционной смеси другие галлоидированные продукты (например, трифторхлорэтилен) не только не мешают протеканию процесса, но и сами подвергаются гидрофторированию, давая дополнительные количества пентафторэтана. Протекание процесса гидрофторирования побочных продуктов следует учитывать при определении количества необходимого для проведения синтеза фтористого водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1997 |

|

RU2141467C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА И 1,1,1-ТРИФТОРХЛОРЭТАНА | 1993 |

|

RU2051139C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ХЛАДОНОВ | 2001 |

|

RU2179885C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 2003 |

|

RU2243961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 2016 |

|

RU2625451C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ГИДРОГЕПТАФТОРПРОПАНА ИЛИ СМЕСИ 2-ГИДРОГЕПТАФТОРПРОПАНА С ОКТАФТОРПРОПАНОМ | 1998 |

|

RU2134680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2002 |

|

RU2231519C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2449832C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АКТИВАЦИИ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2322291C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРДИХЛОРЭТАНА И/ИЛИ 1,1,1,2-ТЕТРАФТОРХЛОРЭТАНА | 1990 |

|

RU2015956C1 |

Использование: холодильный и пожаротушащий агент. Сущность изобретения: реагент 1-тетрагалоидэтилен или пентагалоидэтан или их смесь. Реагент 2: избыточное количество NF. Условия синтеза гидрофторирование ведут в стационарном слое металлсодержащего катализатора гидрофторирования, предпочтительно это хроммагнийфторидный катализатор или хром на оксиде алюминия, температура 310 475°С мольное отношение HF гидрофторируемый продукт 0,7 37 1, время контакта 0,5 20 с. 3 з. п. ф-лы, 4 табл.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ ПАЗА ОТНОСИТЕЛЬНО ОСИ РЕЗЬБЫ ДЕТАЛИ | 0 |

|

SU313061A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-11-27—Публикация

1993-03-17—Подача