Пентафторэтан (хладон 125) является озонобезопасным продуктом (ODP=0) и рассматривается как перспективный холодильный агент для низкотемпературных холодильных машин [Гидаспов Б.В., Максимов Б.Н. Холодильная техника, N 3, 1989 г., с.2]. Кроме того, в настоящее время проводятся исследования по использованию пентафторэтана как пожаротушащего агента, способного в некоторых областях применения заменить традиционные озоноопасные пожаротушащие вещества - трифторбромметан, дифторхлорбромметан, 1,2-дибромтетрафторэтан. Рядом ведущих зарубежных фирм разрабатываются процессы получения пентафторэтана, связанные с газофазными каталитическими методами синтеза.

Пентафторэтан может быть получен фторированием углеводородного сырья (этилен, ацетилен) на переносчиках фтора. Фторирование углеводородов на переносчиках фтора встречает трудности при реализации процесса, связанные с большим тепловыделением в реакции синтеза и необходимостью использовать для восстановления работоспособности переносчика элементный фтор. Другим направлением работ по получению пентафторэтана являются исследования по его синтезу путем газофазного каталитического гидрирования пентафторхлорэтана. Так в патенте [Заявка Японии N 91/99026, C 07 C 19/08, оп. 24/04/91] предлагается проводить гидрирование пентафторхлорэтана в присутствии катионов платины и других металлов VIII группы, нанесенных на активированный уголь. При температуре 320oC, мольном соотношении водород:пентафторхлорэтан = 3:1, конверсия пентафторхлорэтана составила 89%, а селективность по пентафторэтану - 99%. Однако, получение пентафторэтана методом газофазного каталитического гидрирования сопряжено с реализацией процесса с повышенной взрывоопасностью, а также с необходимостью организации больших рециркуляционных потоков водорода.

В патентах Италии [ЕР 0282005, C 07 C 19/08, оп. 14/09/88] и [ЕР 0408004, C 07 C 19/08, оп. 16/01/91], полученных на производство хладона 123, путем каталитического гидрофторирования перхлорэтилена при сравнительно невысоких температурах (около 300oC), происходит образование и хладонов 124 и 125. Катализатор в обоих патентах представлял собой импрегнированный Cr3+ фторид алюминия с развитой поверхностью. Отличаясь по сути лишь использованием различных аллотропных форм фторида алюминия и соединениями трехвалентного хрома (в первом случае - CrCl3, во втором - Cr2O3), патентуемые способы производства обеспечивают при самых оптимальных условиях получение хладонов 123 и 124 не более 40%, а хладона 125 до 10%, при максимальной достигаемой конверсии перхлорэтилена - 68%. В патенте фирмы Du Pont [ЕР 313061, C 07 C 19/08, оп. 26/04/89] при газофазном каталитическом гидрофторировании тетрахлорэтилена (мольное соотношение HF:C2Cl4 = 6:1) на катализаторе на основе окиси хрома при температуре 250oC и времени контакта 90 с получена смесь продуктов, содержащая 68,3% 1,1,1-трифтор-2,2-дихлорэтана; 20,2% - 1,1,1,2-тетрафторхлорэтана и 8% - пентафторэтана. В соответствии с данным патентом в качестве исходного продукта для синтеза могут использоваться и галоидэтаны состава C2HCl5-xFx (где x=0-2).

В патенте [Патент США N 5395999, C 07 C 19/08, оп. 07/03/95] предложен способ получения пентафторэтана из трихлорэтилена при температуре 200-375oC в присутствии катализатора Cr2O3, полученного пиролизом бихромата аммония (NH4)2Cr2O7 с рециклом в реакционную зону части продуктов синтеза, однако содержание пентафторэтана в продуктах реакции составляет 4,8%.

В патенте США [Патент США N 4766260, C 07 C 17/20, оп. 23/08/88] гидрофторирование тетрахлорэтилена проводили на катализаторах на основе фторида алюминия, полученного из окиси алюминия с добавками металлов переменной валентности - Cr, Mn, Ni, Co, при этом наряду с основными продуктами синтеза - трифтордихлорэтаном и тетрафторхлорэтаном получается (в зависимости от нанесенного на окись алюминия катиона металла переменной валентности) до 0,5-9,8% пентафторэтана. Следует отметить, что газофазное каталитическое гидрофторирование тетрахлорэтилена не обеспечивает достаточно высокой его конверсии в пентафторэтан за один проход исходной смеси (HF и C2Cl4) через реакционную зону и, следовательно, организация промышленного процесса получения пентафторэтана по данному методу будет сопряжена со значительными рециркуляционными потоками промежуточных продуктов фторирования.

В патенте [WO 92/16479, C 07 C 17/00, оп. 01/10/92] (прототип) заявлено получение хладонов 123, 124 и 125 путем газофазного гидрофторирования полностью галоидированного этилена (в применимом для нашего случая - перхлорэтилена) на катализаторе, представляющем собой фторированный глинозем, импрегнированный до 40% металлом, который может быть либо цинком, либо смесью цинка и одного или нескольких металлов, в состав последних включены почти все металлы из периодической системы элементов. При самых оптимальных условиях была достигнута конверсия 90,5%, селективность по трем заявленным продуктам - 88,2% и содержание хладона 125 достигало 10,0%.

Целью настоящего изобретения является разработка промышленного метода синтеза пентафторэтана гидрофторированием перхлорэтилена и рециркулируемых продуктов, состоящих из непрореагированного перхлорэтилена и продуктов неполного фторирования - тетрафторхлорэтана и трифтордихлорэтана, обеспечивающего высокий выход хладона 125 и высокую селективность процесса по сумме водородсодержащих галоидэтанов (хладоны 125, 124, 124а, 123, 123а и др.) и полную утилизацию исходного органического сырья. Поставленная цель достигается тем, что пентафторэтан получают путем газофазного гидрофторирования перхлорэтилена или смеси перхлорэтилена и возвращаемых промежуточных продуктов реакции на катализаторе, содержащем соединение трехвалентного хрома, гидрофторирования при повышенной температуре и давлении.

Техническая сущность изобретения заключается в гидрофторировании перхлорэтилена или смеси перхлорэтилена и рециркулируемых продуктов неполного фторирования на катализаторе гидрофторирования, представляющим собой хроммагнийфторидный катализатор (содержащий 8-24 мас. % фторида хрома3+) при температуре 330-465oC, мольном соотношении HF:гидрофторируемые продукты 4-40:1 и времени контакта 5-60 с.

В процессе исследований было показано, что при гидрофторировании перхлорэтилена на данном катализаторе преимущественно образуются изомеры тетрафторхлорэтана и трифтордихлорэтана, содержащие -CF3 группу. Это дает дополнительный эффект при организации технологического процесса с возвратом на синтез продуктов неполного фторирования, т.к. гидрофторирование 1,1,1,2-тетрафторхлорэтана протекает с эндотермическим эффектом и способствует уменьшению суммарного экзотермического эффекта процесса гидрофторирования перхлорэтилена, что позволит проводить технологический процесс с меньшим избытком фтористого водорода или при больших подачах перхлорэтилена в реактор синтеза.

Исследования показали, что организация рецикла непрореагировавших и промежуточных продуктов позволила практически полностью использовать исходный перхлорэтилен для получения хладона 125.

Авторы утверждают, что заявляемый объект соответствует критерию "новизна", так как на основании научно-технической и патентной информации не было обнаружено аналогичного средства достижения поставленной цели, а именно не было обнаружено, что для получения пентафторэтана с высокой степенью конверсии перхлорэтилена и высокой селективностью процесса по пентафторэтану применялся хроммагнийфторидный катализатор (смесь фторида магния и фторида трехвалентного хрома).

Пример 1.

Процесс гидрофторирования проводили в никелевом реакторе объемом 0,25 л со стационарным слоем катализатора. Реактор был снабжен электрообогревом и карманом для термопары, позволяющей проводить замеры температуры по всей высоте реакционной зоны. В реактор загружали хроммагнийфторидный катализатор в форме гранул диаметром 5-6 мм и высотой 6-7 мм или гранул размером 3х4 мм.

Дозирование перхлорэтилена осуществляли насосом-дозатором ДЖН-2 непосредственно в испаритель, установленный перед входом в реактор, куда через капиллярный расходомер подавали также фтористый водород, нагретый до температуры 120oC. При необходимости в испаритель через капиллярный расходомер подавался тетрафторхлорэтан, где смешивался с потоком фтористого водорода. В испарителе смесь исходных компонентов подогревали до температуры синтеза и подавали в реактор, где поддерживали избыточное давление 0.27 - 0.3 МПа.

Реакционный газ пропускали через емкости, заполненные водой, раствором калиевой щелочи, осушитель с цеолитом NaA и конденсировали в ловушке, охлаждаемой сухим льдом (жидким азотом), или собирали в газометр. Жидкую органику, выделявшуюся в промывочных емкостях, отделяли, промывали до нейтральной реакции и осушали.

Анализ органической части продуктов синтеза проводили газохроматографическим методом, а также фракционированием с последующим исследованием фракций методами ИКС и хромато-масс-спектрометрии.

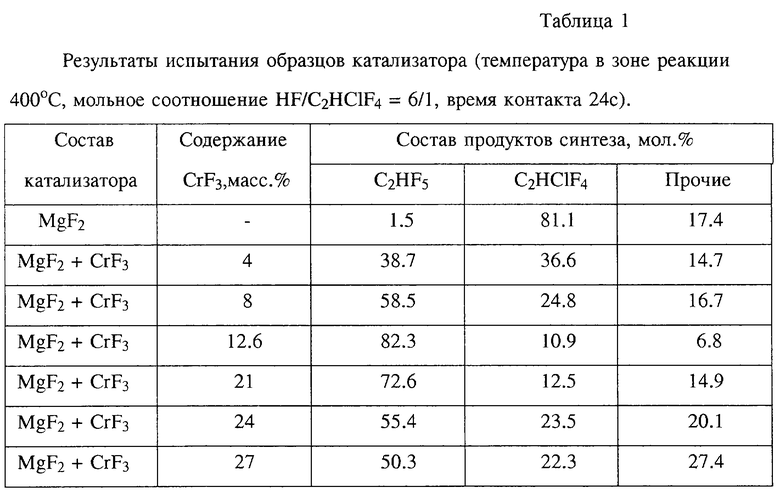

В таблице 1 приведены составы испытанных катализаторов, а также эффективность их применения в процессе гидрофторирования тетрафторхлорэтана. В качестве исходного тетрафторхлорэтана использовали смесь, состоящую из 90,1% мол. хл. 124а и 9,1% мол. хл. 124. Хроммагнийфторидный катализатор изготовляли согласно патенту РФ [Патент РФ N 2005539, B 01 J 37/04, оп.15/01/94]. Способ получения которого предусматривает обработку соединения магния плавиковой кислотой при 20-80oC до pH суспензии, равного 3-6. Осажденный фторид магния сушили при 300-550oC, смешивали его с раствором хлорида хрома3+. Полученную массу формовали в гранулы, которые затем подвергали термообработке.

Катализаторы на основе смеси фторида магния с фторидом трехвалентного хрома оказываются достаточно эффективными в исследованном синтезе.

Фторид магния, не содержащий фторида хрома, имеет низкую активность в данном процессе (выход пентафторэтана составляет 1,5%). При содержании фторида хрома3+ в катализаторе менее 8 и более 24 мас.% выход пентафторэтана значительно снижается (38,7% мол. и 50,3% мол. соответственно при 4 и 27 мас. % фторида хрома в катализаторе), что делает нецелесообразным проведение процесса на катализаторах такого состава из-за необходимости организации больших рециркуляционных потоков. Таким образом, наиболее эффективным в данном процессе оказался катализатор, содержащий 8-24 мас.% фторида хрома3+.

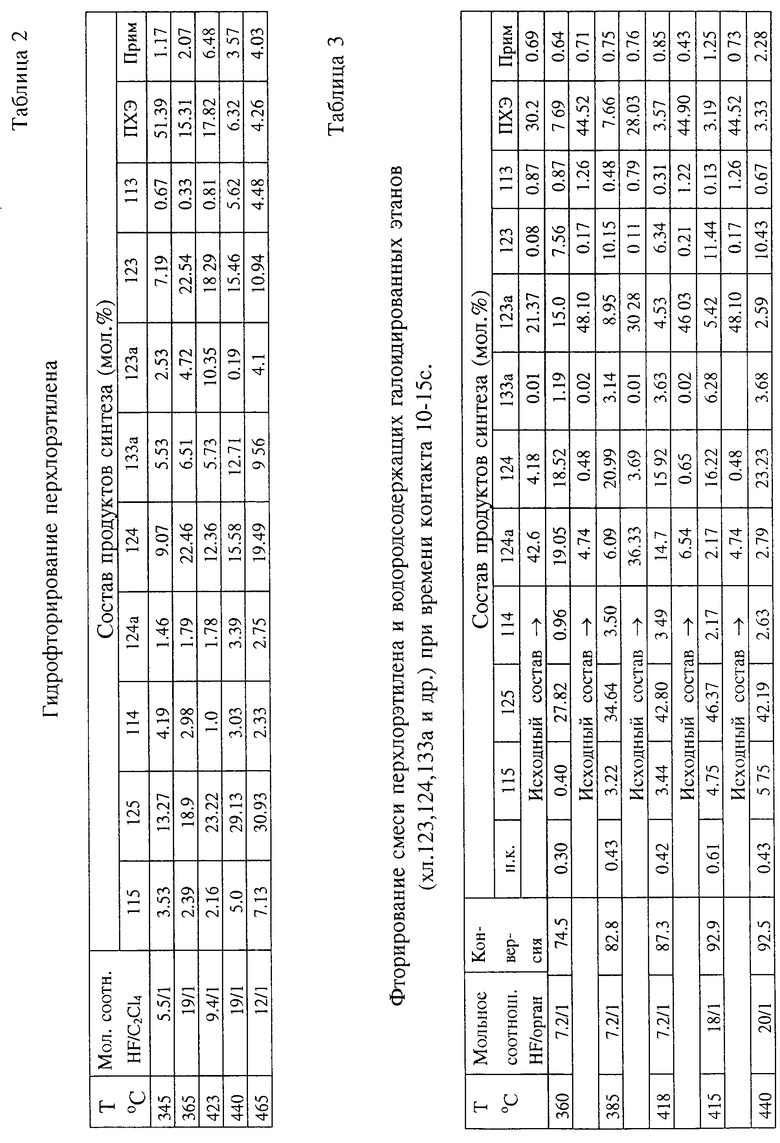

В таблице 2 приведены результаты гидрофторирования перхлорэтилена.

Как следует из данных таблицы 2, пентафторэтан может быть получен с достаточно высоким выходом на используемом катализаторе. Снижение температуры синтеза приводит к уменьшению конверсии перхлорэтилена, но селективность по хладонам 123, 124 и 125 возрастает. Уменьшение соотношения HF/C2Cl4 также снижает конверсию ПХЭ и селективность по хладонам 123 и 124, в то время как селективность по хладону 125 увеличивается.

Пример 2

Процесс гидрофторирования проводили на установке, описанной в примере 1. Гидрофторированию подвергали смесь перхлорэтилена, 1,1,1-трифтордихлорэтана (хладон 123), 1,1,1,2- тетрафторхлорэтана (хладон 124) и 1,1,2,2-тетрафторхлорэтана (хладон 124а), причем перхлорэтилен и хладон 123 подавали в испаритель насосом-дозатором ДЖН-2, а хладоны 124 и 124а - через капиллярный расходомер.

Состав подаваемой смеси анализировали методом газофазной хроматографии путем отбора пробы перед входом в реактор.

Полученные результаты приведены в табл. 3.

Изменение соотношения перхлорэтилен/хладоны от приблизительно 1/1 до 1/3 в исходной смеси не оказывает существенного влияния на суммарный выход хладонов; аналогично происходит и при изменении соотношения между хладонами 123 и 124 в исходной смеси.

Такое положение позволяет вести процесс в достаточно широких интервалах как температурных, так и по соотношению органических компонентов подаваемой смеси, без значительных отклонений от ожидаемого выхода пентафторэтана.

Пример 3.

Опыты проводили в никелевом реакторе, объемом 0,2 м3 (диаметр 0,25 м), заполненном хроммагнийфторидным катализатором. Реактор был снабжен девятизонной термопарой. Подача компонентов в реактор осуществляли следующим образом: перхлорэтилен - насосом-дозатором (6-30 кг/ч); тетрафторхлорэтан - термокомпрессией (10-40 кг/ч); фтористый водород - выдавливанием азотом (10-40 кг/ч). Компоненты испарялись и, пройдя электроперегреватель, поступали в реактор синтеза. Реакционный газ промывали водой, нейтрализовали, осушали и подавали на стадию ректификации, где выделяли хладон 125 и возвратные органические продукты.

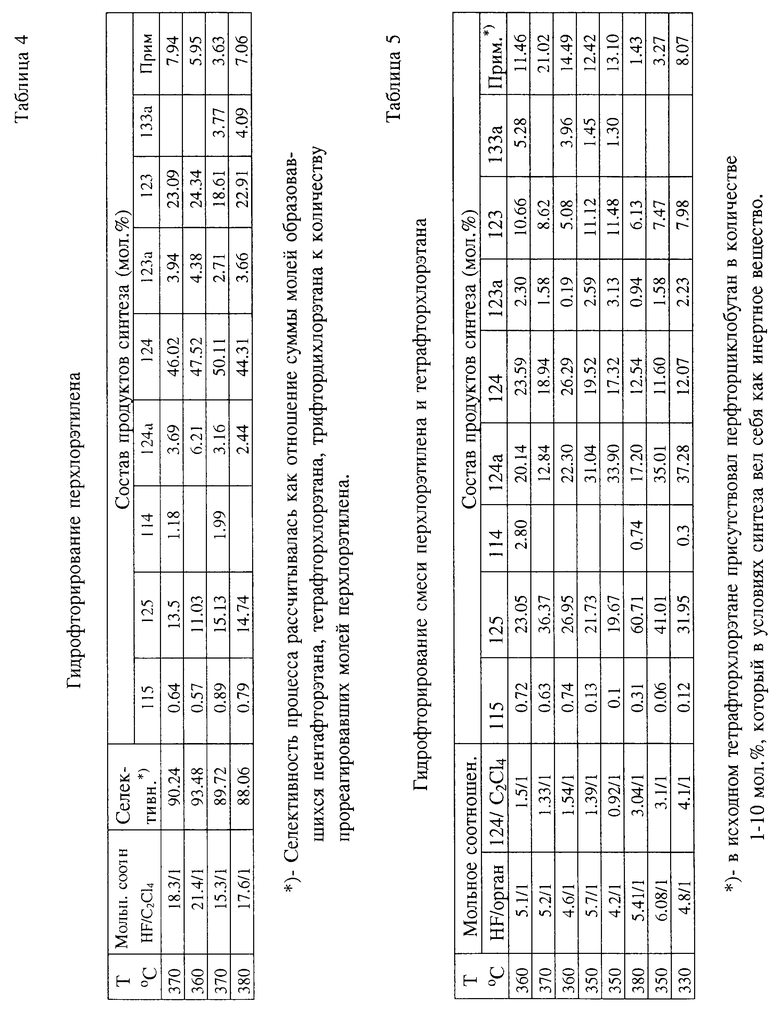

Результаты фторирования перхлорэтилена приведены в табл. 4.

В приведенных в таблице опытных данных наблюдалась практически полная конверсия перхлорэтилена, селективность процесса по целевым компонентам достигала 90%, содержание хладона 125 в реакционном газе - до 15%.

Пример 4.

Опыты проводили на установке, описанной в примере 3. Гидрофторированию подвергали смесь перхлорэтилена и тетрафторхлорэтана. Результаты гидрофторирования приведены в табл. 5.

Перхлорэтилен реагировал практически полностью (конверсия составила более 99%). Содержание пентафторэтана в реакционной смеси в зависимости от температуры синтеза и соотношения тетрафторхлорэтан:перхлорэтилен составляло 20-60 об.%.

Пример 5.

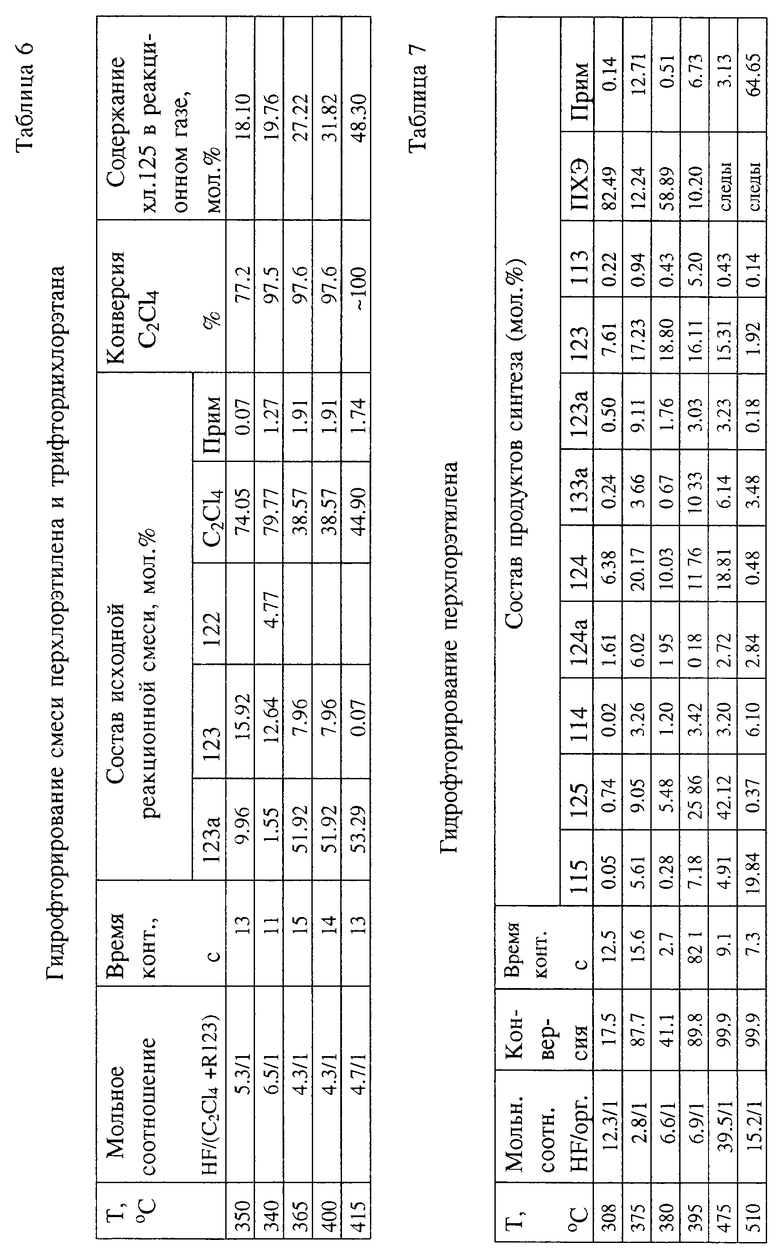

Опыты проводили на установке, описанной в примере 1. Смесь перхлорэтилена и трифтордихлорэтана подавали в испаритель насосом-дозатором. Результаты гидрофторирования смеси трифтордихлорэтана и перхлорэтилена приведены в таблице 6.

Гидрофторирование смесей, содержащих 30-40% перхлорэтилена, протекало с практически полной его конверсией при температурах 340-365oC.

В процессе исследований было показано, что при снижении соотношения HF: гидрофторируемые продукты менее чем 4:1, в реакционной смеси значительно увеличивается количество хладона 115, что резко уменьшает селективность процесса и увеличивает содержание продуктов, возврат которых невозможен в технологический процесс (хладоны 113, 114, 133а).

Увеличение мольного соотношения более 40:1 ведет к возрастанию энергетических затрат, но не приводит к увеличению выхода хладона 125 (см. табл.7).

При температуре в зоне реакции ниже 330oC конверсия исходного сырья становится незначительной, что требует организации больших рециркуляционных потоков и также приводит к увеличению энергетических затрат. При температуре выше 465oC резко ухудшается селективность процесса и возрастает количество побочных продуктов, которые не могут быть возвращены в технологический процесс. Как видно из приведенных данных в табл. 7, ведение процесса при времени контакта менее 5 с не обеспечивает достаточной конверсии исходного сырья, а увеличение времени контакта более 60 с приводит к снижению селективности процесса и производительности реакционного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1993 |

|

RU2049085C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ХЛАДОНОВ | 2001 |

|

RU2179885C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА И 1,1,1-ТРИФТОРХЛОРЭТАНА | 1993 |

|

RU2051139C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 2003 |

|

RU2243961C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2449832C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 2016 |

|

RU2625451C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ГИДРОГЕПТАФТОРПРОПАНА ИЛИ СМЕСИ 2-ГИДРОГЕПТАФТОРПРОПАНА С ОКТАФТОРПРОПАНОМ | 1998 |

|

RU2134680C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АКТИВАЦИИ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2322291C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2594485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА (ХЛАДОНА-125) | 1999 |

|

RU2165919C1 |

Изобретение относится к области химической технологии соединений фтора. Пентафторэтан получают путем газофазного каталитического гидрофторирования перхлорэтилена или смеси перхлорэтилена и водородсодержащих галоидэтанов при температуре 330-465°С, мольном соотношении HF : гидрофторируемые продукты 4-40: 1, времени контакта 5-60 с на катализаторе, содержащем 8-24 мас.% фторида хрома3+, равномерно распределенного во фториде магния. Повышается выход конечного продукта. 7 табл.

Способ получения пентафторэтана путем газофазного гидрофторирования перхлорэтилена или смеси перхлорэтилена и водородсодержащих галоидированных этанов при повышенной температуре и давлении в избытке фтористого водорода в присутствии катализатора, содержащего соединения хрома, отличающийся тем, что в качестве катализатора применяют фторид магния с использованием в качестве соединения хрома - фторида хрома3+ в количестве 8-24% от массы катализатора и процесс ведут при температуре 330-465oC, мольном соотношении HF : гидрофторируемые продукты 4-40:1 и времени контакта 5-60 с.

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1993 |

|

RU2049085C1 |

| US 4766260 A, 1988 | |||

| УСТРОЙСТВО для ЗАПИСИ ПРОДОЛЬНЫХ КОЛЕБАНИЙ БУРИЛЬНЫХ ТРУБ | 0 |

|

SU408004A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-11-20—Публикация

1997-03-25—Подача