Изобретение относится к металлургии, в частности к графитизирующему модифицированию, и может быть использовано в литейном производстве.

Известна технология синтезирования органогалогенсиланов, основанная на взаимодействии галогенорганических соединений с контактной массой, представляющей собой механическую смесь порошков кремния и меди [1]

Известен модификатор, представляющий из себя порошкообразный графит, идущий для графитизирующего модифицирования серого чугуна.

Однако время его действия на расплав вследствие быстрого растворения графитовых частиц небольшое [2] что снижает эффективность модифицирования.

Наиболее близким к предлагаемому является ферросилиций [3] Для графитизирующего модифицирования используется ферросилиций высоких марок ФС65; ФС75. Недостатками указанного сплава являются: необходимость дальнейшей подготовки (дробления) для внепечного модифицирования чугуна, процесс дробления требует значительных трудо- и энергозатрат при существенном ухудшении экологической обстановки (шум, вибрация, пыль); малое время сохранения модифицирующего эффекта (низкая "живучесть"), низкая графитизирующая способность; высокая оптовая стоимость ферросилиция.

Целью изобретения является повышение "живучести" и графитизирующей способности модификатора при снижении трудоемкости его подготовки и стоимости.

Цель достигается тем, что в качестве графитизирующего модификатора для производства чугунного литья используются кремнийсодержащие отходы синтеза органогалогенсиланов.

В предлагаемом изобретении твердые кремнийсодержащие отходы прямого синтеза органогалогенсиланов, отработанную контактную массу используют без предварительной переработки для графитизирующего модифицирования чугуна. Отработанная контактная масса (ОКМ) представляет собой высокодисперсный (80 мас. фракцией 150 мкм) порошок следующего химсостава, мас. Si 65,0-90,0; Cu 3,0-15,0; C 3,0-20,0; Al 0,5-2,0; Ca 0,1-2,0; Fe 0,1-2,0.

При введении в расплав чугуна ОКМ благодаря, в основном, высокому содержанию в ней кремния, создается огромное число микрообъемов металла с повышенной активностью углерода в них, что облегчает зародышеобразование графита. Причем благодаря тому, что процесс растворения вещества с уменьшением размера его частиц меньше определенного, замедляется или даже останавливается [4] концентрация кремния, а значит повышенная активность углерода в таких микрообъемах сохраняется длительное время. Этим объясняется высокая "живучесть" модификатора (таблица). Углерод в ОКМ присутствует в виде ультрадисперсных частиц графита. При вводе ОКм в расплав создается множество центров его кристаллизаций. Инокуляторы центры кристаллизации графита появляются в расплаве одновременно и с небольшой разницей в их начальных размерах, что предполагает сохранять одинаковый размер всех графитовых включений по мере их роста.

Медь ОКМ оказывает дополнительное графитизирующее и перлитизирующее действие, одновременно улучшая прочностные свойства чугуна.

Алюминий и кальций усиливают графитизирующее действие модификатора.

Таким образом предложенный материал для графитизирующей обработки чугуна является, по существу, комплексным модификатором с мощным синэргетическим графитизирующим эффектом его компонентов, причем с пролонгированным действием.

П р и м е р. Для модифицирования чугуна использовали отработанную контактную массу следующего состава, мас. Si 76,2; C 14,8; Cu 7,0; Al 1,0% Ca 1,0, а также (по прототипу) ферросилиций марки ФС75, имеющего состава, мас. Si 74,0-80,0; Mn 0,4; Cr 0,4; Fe остальное.

Выплавленный дуплекс-процессом серый чугун состава, мас. С 3,45; Si 2,20; Mn 0,50; Cr 0,05; S 0,05; P 0,09, модифицировали в барабанных ковшах емкостью 1,5 т из расчета 0,25% на массу обрабатываемого чугуна.

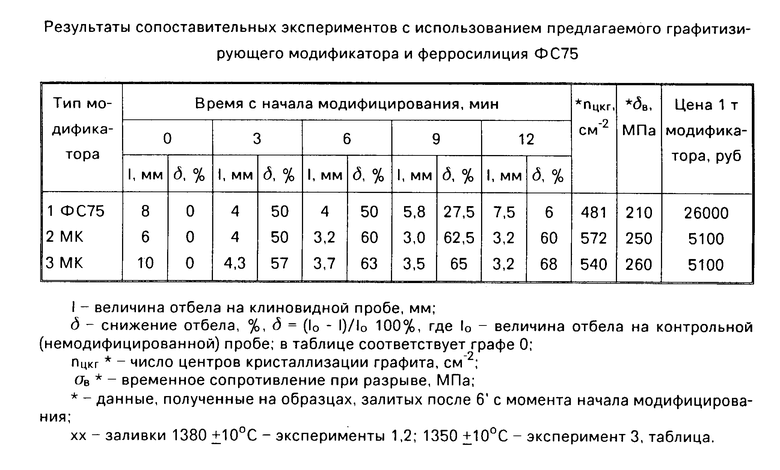

По мере развития процесса модифицирования заливали** стандартные технологические пробы на исследование макро- и микроструктуры и механических свойств чугуна; число центров кристаллизации графита определяли путем подсчета количества аустенитно-графитовых зерен в 1 см2поверхности травленного макрошлифа (справочник по чугунному литью под ред.Гиршовича Н.Г. М. Металлургиздат, 1971).

** (заливки 1380 ± 10оС эксперименты 1,2, 1350 ± 10оС эксперимент 3, таблица).

Результаты сопоставляемых экспериментов представлены в таблице. Они позволяют сделать вывод о том, что у предложенного модификатора (в таблице он условно обозначен МК) по сравнению с прототипом): более высокая графитизирующая способность выше процент снижения отбела (δ), больше число центров кристаллизации графита; дольше время сохранения модифирующего эффекта: на ФС75 спад эффекта наблюдается после 6 мин с начала модифицирования; благоприятное влияние на межсвойства (σв) чугуна; отсутствует необходимость дополнительной подготовки (дробления); ниже стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Способ получения серого чугуна | 1987 |

|

SU1528795A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Модификатор | 1987 |

|

SU1420055A1 |

| Брикет для модифицирования чугуна | 1990 |

|

SU1792999A1 |

Использование: металлургия, литейное производство, в частности графитизирующее модифицирование. Сущность: в качестве графитизирующего модификатора для производства чугунного литья используется отработанная контактная масса прямого синтеза органогалогенсиланов, содержащая мас. Si 65,0-90,0; Al 5,0 2,0; Cu 3,0-15,0; C 3,0-20,0; Ca 0,1-2,0; Fe 0,1-2,0. 1 табл.

Применение отработанной контактной массы прямого синтеза органогалогенсиланов, содержащей 65-90% Si, 0,5-2,0% Al, 3-15% Cu, 3-20% C, 0,1-2,0% Ca, 0,1-2,0% Fe, в качестве модификатора для производства чугунного литья.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бакли Г | |||

| Рост кристаллов.М.: Иностранная литература, 1954, с.33. | |||

Авторы

Даты

1995-11-27—Публикация

1992-09-18—Подача