Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий загрузку в конвертер лома, заливку в него жидкого чугуна, продувку расплава кислородом сверху через фурму, а также подачу в конвертер по ходу продувки шлакообразующих добавок. В качестве шлакообразующих добавок используют известь с компонентами в виде плавикового шпата, оксидов железа и марганца, различных фторидов и др.

Недостатком известного способа является недостаточное ранее формирование шлака в начале продувки. Это объясняется тем, что в загружаемой смеси извести с различными добавками отсутствуют или присутствуют в недостаточном количестве компоненты, способствующие быстрому растворению извести. В этих условиях вследствие недостаточной продолжительности контакта расплава со шлаком не успевает завершиться процесс его дефосфорации и десульфурации. При продувке происходит повышенный вынос капель расплава с отходящими газами и заметаливание фурмы, увеличивается угар железа. Кроме того, при переработке чугуна с низким содержанием марганца необходимы добавки дорогостоящего ферромарганца для ускорения шлакообразования и получение в выпускаемой стали необходимого его содержания. Сказанное приводит к уменьшению выхода годной стали и к снижению производительности конвертера.

Технический эффект при использовании изобретения заключается в повышении производительности конвертера и обеспечении возможности переработки чугунов с малым содержанием марганца.

Указанный технический эффект достигается тем, что в способе выплавки стали в конвертере, включающем подачу в конвертер лома, заливку в него жидкого чугуна, продувку расплава кислородом сверху через фурму, а также подачу в конвертер смеси шлакообразующих добавок на основе извести, что в качестве шлакообразующих добавок используют обожженную смесь извести и конвертерного шлака с расходом 20-100 кг/т стали с долей в смеси конвертерного шлака в пределах 5-30 масс. %. 20-60 масс. % смеси подают в конвертер до заливки в него чугуна, а остальную часть массы смеси подают по ходу продукции расплава до истечения 85-95% всего времени продувки.

Повышение производительности конвертера будет происходить вследствие сокращения времени продувки расплава за счет ускоренного растворения извести и усвоения шлакообразующих добавок в первый период продувки, а также уменьшения интенсивности и количества выбросов расплава из конвертера. Это объясняется тем, что подаваемая обожженная смесь содержит образования типа феррита кальция, что устраняет время на их образование после подачи смеси в конвертер. В процессе обжига смеси происходит взаимное обогащение твердых кусков конвертерного шлака окислами кальция, а также обогащение твердых кусков извести составляющими конвертерного шлака. При этом устраняется измельчение смеси в процессе ее транспортировки в конвертер за счет упрочнения кусков извести, что приводит к уменьшению выбросов и рассеиванию смеси в процессе ее подачи в конвертер.

Обеспечение возможности переработки чугунов с малым содержанием марганца достигается тем, что для ускорения шлакообразования в первый период продувки роль добавок марганца выполняют окислы железа, находящиеся в конвертерном шлаке.

Диапазон значений расхода обожженной смеси извести и конвертерного шлака в пределах 20-100 кг/т стали объясняется физико-химическими закономерностями шлакообразования в конвертере. При меньших значениях будет увеличиваться время шлакообразования. При больших значениях будет происходить перерасход смеси без дальнейшего сокращения времени шлакообразования. Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений содержания в смеси конвертерного шлака в пределах 5-30 масс. % объясняется физико-химическими закономерностями шлакообразования при обработке чугуна с низким содержанием марганца. При меньших значениях не будет обеспечиваться необходимая интенсивность шлакообразования. При больших значениях не будет обеспечиваться необходимое значение основности шлака. Указанный диапазон устанавливают в обратной зависимости от величины содержания марганца в чугуне.

Диапазон значений массы смеси в пределах 20-60 масс.%, подаваемой в конвертер до заливки в него чугуна, объясняется физико-химическими закономерностями интенсивности шлакообразования после заливки чугуна. При меньших значениях не будет обеспечиваться необходимая интенсивность шлакообразования в первый период продувки. При больших значениях будет происходить переохлаждение заливаемого чугуна сверх допустимых значений. Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений окончания подачи всей массы смеси до истечения 85-95% всего времени продувки объясняется физико-химическими закономерностями шлакообразования в последний период продувки расплава. При меньших значениях не будет обеспечиваться полный процесс дефосфорации и десульфурации расплава. При больших значениях возможны выбросы шлака и расплава из конвертера. Указанный диапазон устанавливают в обратной зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "Изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример. В конвертер загружают металлический лом, заливают чугун с температурой 1350-1450oC и подают в него смесь шлакообразующих добавок на основе извести. В процесс выплавки расплав продувают кислородом сверху через фурму с расходом 50-60 м3/т с чистотой не менее 99,5%. В качестве шлакообразующих добавок используют обожженную смесь извести и конвертерного шлака с расходом 20-100 кг/т стали в смеси конвертерного шлака в пределах 5-30 масс. %. Обожженную смесь получают во вращающейся известково-обжигательной печи. При этом 20-60% всей массы смеси подают в конвертер до заливки в него чугуна, а остальную часть массы смеси по ходу продувки расплава подают до истечения 85-95% всего времени продувки.

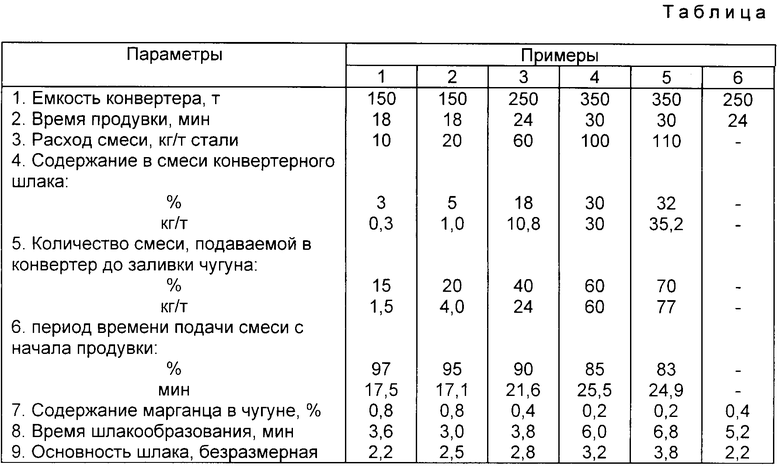

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие малых значений технологических параметров увеличивается время шлакообразования, не достигается необходимое значение основности шлака.

В пятом примере вследствие больших значений технологических параметров происходит переохлаждение заливаемого чугуна, происходит перерасход шлакообразующих добавок.

В шестом примере-прототипе вследствие отсутствия конвертерного шлака в смеси подаваемых шлакообразующих добавок на основе извести удлиняется процесс шлакообразования в первый период продувки, при этом для достижения необходимых значений основности шлака требуется применение дорогостоящего ферромарганца.

В оптимальных примерах 2-4 вследствие подачи в конвертер обоженной смеси извести и конвертерного шлака в необходимых массовых и временных пределах обеспечивается снижение времени шлакообразования в начале процесса продувки, устраняется необходимость применения дорогостоящего ферромарганца. При этом появляется возможность переработки маломарганцовистого чугуна.

Применение изобретения позволяет повысить производительность конвертера на 6-8% при одновременном устранении применения ферромарганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2109071C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2261919C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРАХ С ОГРАНИЧЕННЫМ РАСХОДОМ СКРАПА | 1994 |

|

RU2064507C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере, и предназначено для повышения производительности конвертера и обеспечения возможности переработки чугунов с малым содержанием марганца. Способ выплавки стали в конвертере включает подачу в конвертер лома, заливку в него жидкого чугуна, продувку расплава кислородом сверху через фурму, а также подачу в конвертер смеси шлакообразующих добавок (ШД) на основе извести. В качестве ШД используют обоженную смесь извести и конвертерного шлака с расходом 20-100 кг/т стали с долей в смеси конвертерного шлака в пределах 5-30 мас.%. 20-60 мас.% смеси подают в конвертер до заливки в него чугуна, а остальную часть массы смеси - по ходу продувки расплава до истечения 85-95% всего времени продувки. 1 табл.

Способ выплавки стали в конвертере, включающий подачу в конвертер лома, заливку в него жидкого чугуна, продувку расплава кислородом сверху через фурму, а также подачу в конвертер смеси шлакообразующих добавок на основе извести, отличающийся тем, что в качестве шлакообразующих добавок используют обожженную смесь извести и конвертерного шлака с расходом 20 - 100 кг /т стали с долей в смеси конвертерного шлака в пределах 5 - 30 мас.%, при этом 20 - 60 мас.% смеси подают в конвертер до заливки в него чугуна, а остальную часть массы смеси подают по ходу продувки расплава до истечения 85 - 95% всего времени продувки.

| Якушев А.М | |||

| Справочник конвертирщика | |||

| Челябинск: Металлургия, Челябинское отделение, 1990, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1998-03-27—Публикация

1997-01-27—Подача