Изобретение относится к металлургии, в частности к составам для обработки жидкого чугуна и стали.

Известна смесь [1] состоящая из 50-80% гранулированного магния и 20-50% порошкового криолита. Применение этой смеси при ковшевой и внутриформенной обработке чугуна неэффективно из-за низкого усвоения магния и загрязнения чугуна шлаковыми включениями.

Наиболее близкой к предлагаемой смеси по технической сущности и достигаемому положительному эффекту является модифицирующая смесь [2] включающая магний гранулированный, плавиковый шпат и ферросплав при следующем соотношении, мас. магний гранулированный 4-11; плавиковый шпат 0,5-4; ферросплав остальное.

Этой смеси присущи следующие недостатки:

низкое усвоение магния из-за ее ошлаковывания при внутриформенном модифицировании чугуна, обусловленное низкой температурой плавления гранул магниевого сплава, содержащего алюминий (450-550оС);

пленообразование в высокопрочном чугуне, наблюдающееся при повышенных содержаниях алюминия в магниевом сплаве.

Цель изобретения повышение степени усвоения магния при производстве лигатуры и качества обрабатываемого чугуна.

Цель достигается тем, что смесь для обработки жидкого металла, содержащая магнийсодержащие гранулы, галлоиды металлов и ферросплавов, включающий железо и кремний, в качестве магнийсодержащих гранул применяют гранулы сплава магний-кремний, а в качестве галлоидов смесь хлоридов и фторидов щелочных, щелочноземельных металлов и алюминия, в качестве ферросплава ферросилиций.

Компоненты в смеси находятся в следующем соотношении, мас. гранулы сплава магний-кремний 5,0-50,0; смесь хлоридов и фторидов щелочных, щелочноземельных металлов и алюминия 0,1-10,0; ферросилиций остальное, причем сплав магний-кремний содержит 2,0-40,0 мас. кремния.

Ферросплав, включающий железо и кремний, дополнительно содержит один из элементов группы кальций, барий, РЗМ при следующем соотношении компонентов, мас. кремний 45,0-80,0; элемент из группы кальций, барий, РЗМ 0,2-1,0; железо остальное.

Ввод в состав магниевых гранул 2-40% кремния способствует повышению температуры плавления сплава выше температуры плавления чистого магния (650оС), что предотвращает ошлаковывание смеси в форме, а образующийся силицид магния (tпл 1102оС), являясь весьма прочным и тугоплавким соединением (в сравнении с соединениями Mg-Al), способствует более высокой степени усвоения магния чугуном при модификации. Кроме того исключается возможность пленообразования за счет алюминия и газовой пористости в чугунных отливках. При содержании кремния в гранулах магния менее 2% свойства смеси идентичны со смесями, в которых используется чистый гранулированный магний (низкое усвоение магния). Увеличение содержания кремния в гранулах магния свыше 40% нецелесообразно, так как не приводит к дальнейшему росту степени усвоения магния при увеличении технологических трудностей и стоимости получения высококремнистых магниевых сплавов.

Ввод гранул магний-кремний в состав смеси в количестве 5-50% создает оптимальные условия для проявления их сфероидизирующего графит действия при максимальной степени усвоения магния.

Нижний интервал содержаний гранул магний-кремний относится к сплавам, содержащим кремний у нижнего предела его содержания в магнии (2-10%), а верхний к сплавам, содержащим 30-40% кремния.

При использовании смеси, содержащей менее 5% сплава магний-кремний, реакционная способность смеси снижается, так как проявляется излишнее захолаживающее действие ферросицилиция, модифицирующий эффект недостаточен для получения шаровидной формы графита. При содержании в смеси более 50% гранул сплава магний-кремний реакция с расплавом протекает бурно, что приводит к снижению степени усвоения магния и выплескам чугуна из ковша (при обработке в ковше).

Смесь галлоидов металлов (в основном это хлориды и фториды щелочных и щелочноземельных металлов, а также алюминия) в указанном интервале (0,1-10%) способствует повышению эффективности обработки за счет того, что смесь галлоидов, расплавляясь, предохраняет гранулы магниевого сплава от воспламенения при контакте с кислородом воздуха; расплавленная смесь галлоидов металлов за счет флюсующего и барботирующего эффекта обеспечивает рафинирование расплава от продуктов взаимодействия таких, как сульфиды, нитриды, окислы. При добавке к смеси менее 0,1% указанное их действие практически не проявляется, а при их содержании в составе смеси более 10% повышается гигроскопичность смеси и интенсивность дымообразования за счет испарения легкокипящих компонентов, таких как NaCl, MgCl2 и др.

Дополнительный ввод в состав ферросилиция одного из известных химически активных по отношению к кислороду и сере элементов (кальция, бария и РЗМ) способствует дополнительному повышению эффективности обработки чугуна, особенно, содержащему примеси элементов-деглобуляризаторов (Литовка В.И. Повышение качества высокопрочного чугуна. Киев: Наукова думка, 1987, с.208).

При содержании указанных элементов в ферросилиции менее 0,2% их действие практически не проявляется, а увеличение их содержания более 1% нецелесообразно из-за отсутствия дальнейшего улучшения показателей обработки чугуна при росте стоимости ферросплавов с повышенным содержанием кальция, бария и РЗМ.

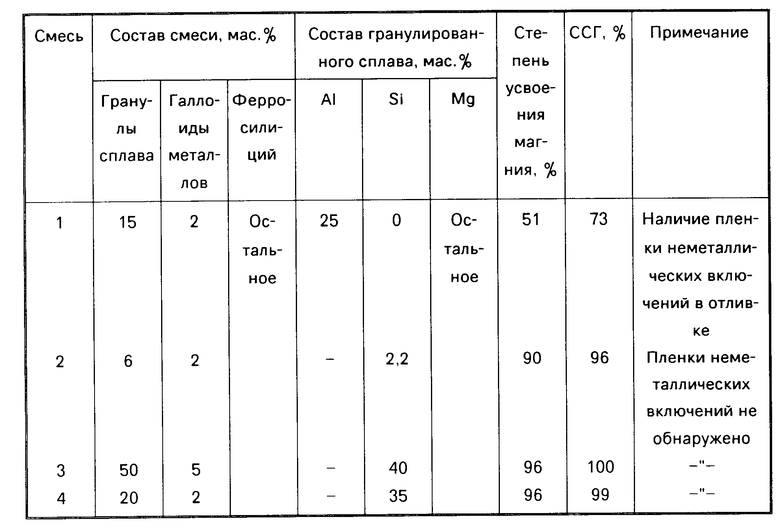

Для экспериментальной проверки предлагаемого состава смеси было подготовлено шесть составов. Три состава предлагаемой смеси 2-4, два состава с выходящими за предлагаемые пределы содержания компонентов 5 и 6 и смесь 1 (прототип).

Смеси готовили механическим смешиванием компонентов в двухконусных безотвальных бегунах. В качестве смеси галлоидов металлов использовали смесь следующего состава: 5% MgCl2, 20% NaCl, 70% KCl, 5% CaF2, дробленный ферросилиций марок ФС75 и ФС65 с 1% бария фракции 0,5-3,0 мм. Гранулы магний-кремний получали сплавлением исходных компонентов в индукционной печи с последующим диспергированием полученного сплава в жидком (до 10% Si) или твердом (10-40% Si) состоянии. Для приготовления смеси использовали гранулы размером 0,5-2,5 мм, отсеянные на ситах.

Обработку чугуна проводили путем внутриформенного модифицирования на формовочной линии с горизонтальной линией разъема. Температура чугуна при заливке 1400-1420оС, исходный химический состав чугуна: 3,9 мас. С, 1,8 Si, 0,4% Mn, 0,1% Cu, 0,012% S, 0,014% Ti.

Расход испытываемых смесей составлял 0,8% Модифицирующая смесь в реакционную камеру засыпалась вручную. Эффективность обработки оценивали по степени усвоения магния и степени сфероидизации графита (ССГ,).

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 1992 |

|

RU2049116C1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 1990 |

|

RU2033456C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Ферросплав для получения высокопрочного чугуна | 1982 |

|

SU1097700A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА МЕТАЛЛОТЕРМИЧЕСКИМ СПОСОБОМ | 1992 |

|

RU2049142C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2001 |

|

RU2200767C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Модификатор-брикет | 1987 |

|

SU1588790A1 |

Использование: металлургия, в частности обработка жидкого чугуна и стали. Сущность: смесь содержит, мас. гранулы сплава магний-кремний 5-50; смесь галлоидов металлов 0,1-10; ферросилиций остальное. Ферросилиций содержит 45-80 мас. кремния и 0,2-1 мас. одного из элементов из группы барий, кальций и РЗМ, железо остальное. 1 з. п. ф-лы, 1 табл.

Гранулы сплава магний-кремний 5,0 50,0

Смесь хлоридов и фторидов щелочных, щелочноземельных металлов и алюминия 0,1 10,0

Ферросилиций Остальное

причем сплав магний-кремний содержит 2,0-40,0 мас. кремния.

Кремний 45,0 80,0

Элемент из группы кальций, барий, РЗМ 0,2 1,0

Железо Остальное

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-27—Публикация

1992-11-08—Подача