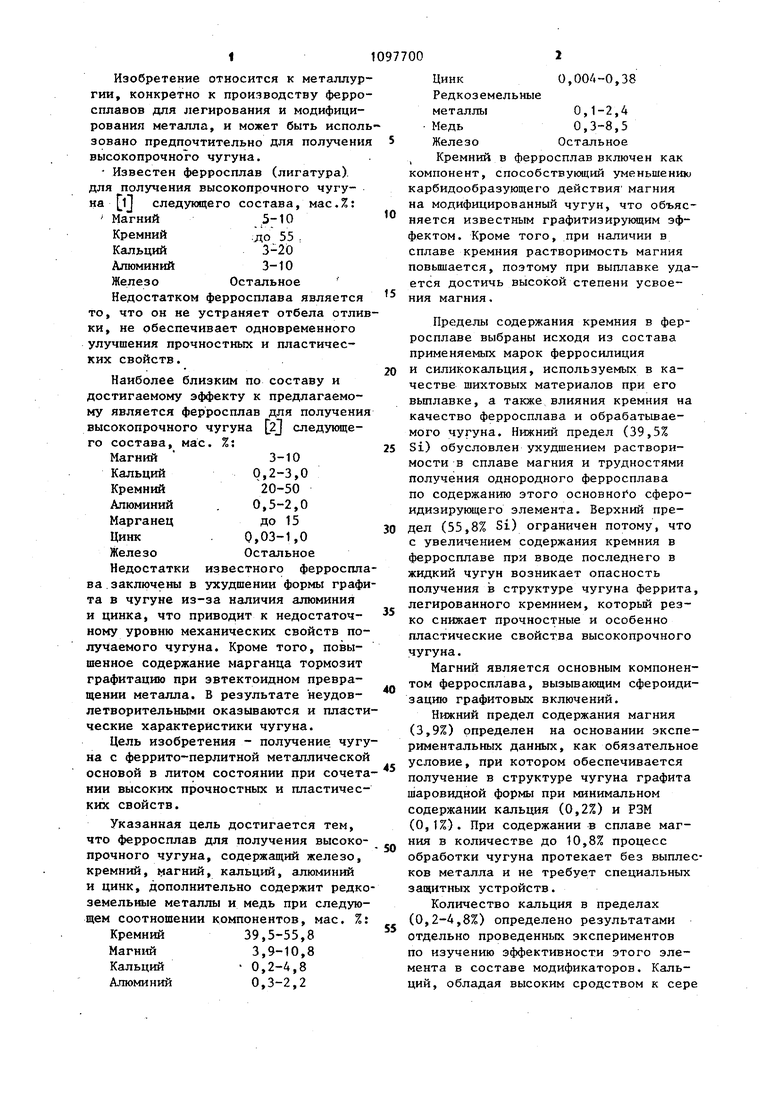

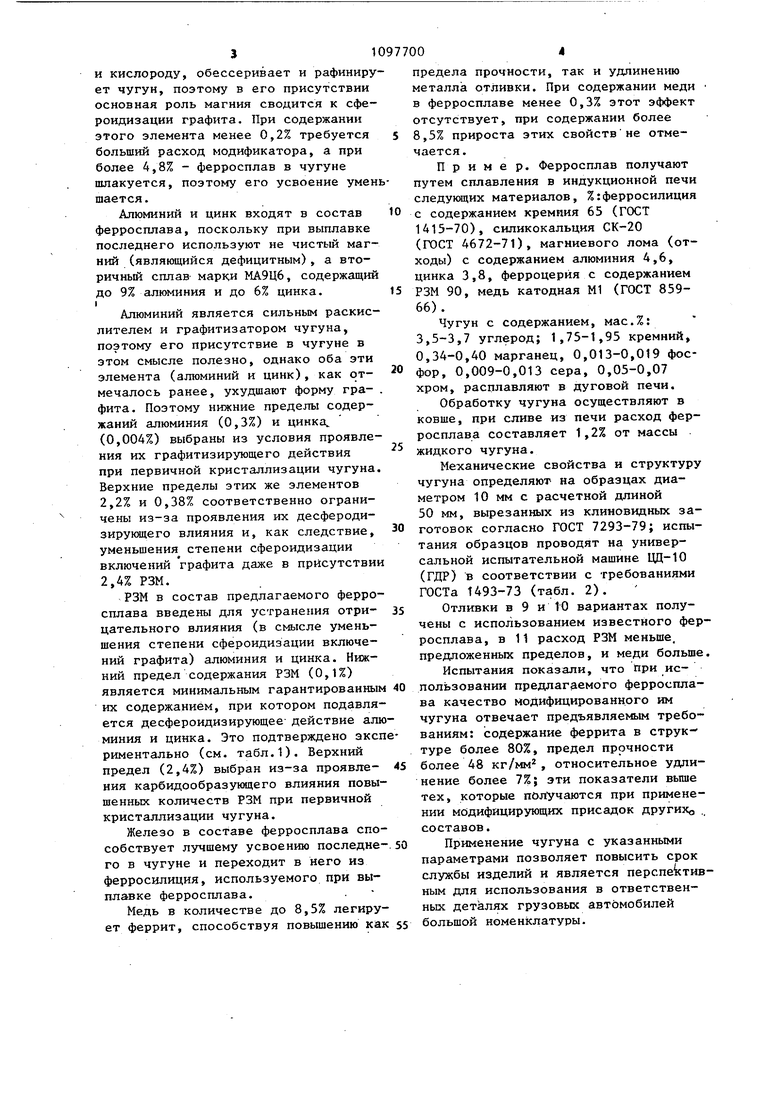

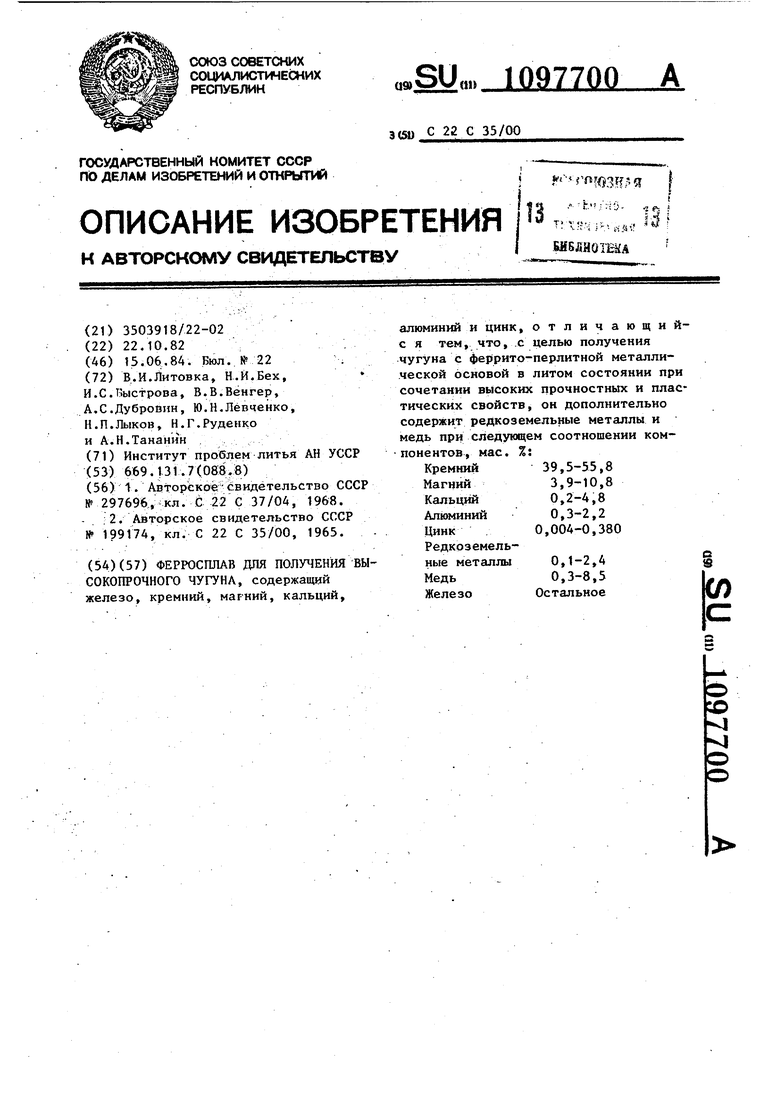

vl Изобретение относится к металлур гии, конкретно к производству ферро сплавов для легирования и модифицирования металла, и может быть испол зовано предпочтительно для получени высокопрочного чугуна. Известен ферросплав (лигатура) для получения высокопрочного чугуна m следующего состава, мас.%: Магний5-10 Кремний .до 55 , Кальций3-20 Алюминий 3-10 Железо Остальное Недостатком ферросплава является то, что он не устраняет отбела отли ки, не обеспечивает одновременного улучшения прочностных и пластических свойств. Наиболее близким по составу и достигаемому эффекту к предлагаемому является ферросплав для получени высокопрочного чугуна 2 следующего состава, мае. %: Магний 3-10 Кальций 0,2-3,0 Кремний20-50 Апюминий . 0,5-2,0 Марганец до 15 Цинк . 0,03-1,0 Железо Остальное Недостатки известного ферроспл ва заключены в ухудшении формы граф та в чугуне из-за наличия алюминия и цинка, что приводит к недостаточному уровню механических свойств по лучаемого чугуна. Кроме того, повышенное содержание марганца тормозит графитацию при эвтектоидном превращении металла. В результате неудовлетворительными оказываются и пласт ческие характеристики чугуна. Цель изобретения - получение чуг на с феррито-перлитной металлическо основой в литом состоянии при сочет нии высоких прочностных и пластичес ких свойств. Указанная цель достигается тем, что ферросплав для получения высоко прочного чугуна, содержащий железо, кремний, магний, кальций, алюминий и цинк, дополнительно содержит редк земельные металлы и медь при следую щем соотношении компонентов, мае. % Кремний 39,5-55,8 Магний3,9-10,8 Кальций 0,2-4,8 Алюминий 0,3-2,2 Цинк0,004-0,38 Редкоземельные металлы 0,1-2,4 Медь0,3-8,5 Железо Остальное Кремний в ферросплав включен как компонент, способствующий уменьшению карбидообразу ОП1его действия магния на модифицированный чугун, что объясняется известным графитизирующим эффектом. Кроме того, при наличии в сплаве кремния растворимость магния повышается, поэтому при выплавке удается достичь высокой степени усвоения магния, Пределы содержания кремния в ферросплаве выбраны исходя из состава применяемых марок ферросилиция и силикокальция, используемых в качестве шихтовых материалов при его вьшлавке, а также влияния кремния на качество ферросплава и обрабатьшаемого чугуна. Нижний предел (39,5% Si) обусловлен ухудшением растворимости в сплаве магния и трудностями получения однородного ферросплава по содержанию этого OCHOBHOI O сфероидизирующего элемента. Верхний предел (55,8% Si) ограничен потому, что с увеличением содержания кремния в ферросплаве при вводе последнего в жидкий чугун возникает опасность получения 13 структуре чугуна феррита, легированного кремнием, которьй резко снижает прочностные и особенно пластические свойства высокопрочного чугуна. Магний является основным компонентом ферросплава, вызывающим сфероидизацию графитовых включений. Нижний предел содержания магния (3,9%) определен на основании экспериментальных данных, как обязательное условие, при котором обеспечивается получение в структуре чугуна графита шаровидной формы при минимальном содержании кальция (0,2%) и РЗМ (0,1%). При содержании в сплаве магния в количестве до 10,8% процесс обработки чугуна протекает без выплесков металла и не требует специальных защитных устройств. Количество кальция в пределах (0,2-4,8%) определено результатами отдельно проведенных экспериментов по изучению эффективности этого элемента в составе модификаторов. Кальций, обладая высоким сродством к сере 3 и кислороду, обессеривает и рафиниру ет чугун, поэтому в его присутствии основная роль магния сводится к сфероидизации графита. При содержании этого элемента менее 0,2% требуется больший расход модификатора, а при более 4,8% - ферросплав в чугуне пшакуется, поэтому его усвоение умен шается . Алюминий и цинк входят в состав ферросплава, поскольку при выплавке последнего используют не чистый магний (являющийся дефицитным), а вторичный сплав марки МА9Ц6, содержащий до 9% алюминия и до 6% цинка. Алюминий является сильным раскис- лителем и графитизатором чугуна, поэтому его присутствие в чугуне в этом смысле полезно, однако оба эти элемента (алюминий и цинк), как отмечалось ранее, ухудшают форму графита. Поэтому нижние пределы содержаний алюминия (0,3%) и цинка. (0,004%) выбраны из условия проявления их графитизирующего действия при первичной кристаллизации чугуна Верхние пределы этих же элементов 2,2% и 0,38% соответственно ограничены из-за проявления их десферодизируквдего влияния и, как следствие, уменьшения степени сфероидизации включений графита даже в присутстви 2,4% РЗМ. РЗМ в состав предлагаемого ферро сплава введены для устранения отрицательного влияния (в смысле уменьшения степени сфероидизации включений графита) алюминия и цинка. Нижний предел содержания РЗМ (0,1%) является минимальным гарантированны их содержанием, при котором подавля ется десфероидизирующее- действие алю миния и цинка. Это подтверждено экс риментально (см. табл.1). Верхний предел (2,4%) выбран из-за проявления карбидообразукацего влияния повы шенных количеств РЗМ при первичной кристаллизации чугуна. Железо в составе ферросплава спо собствует лучшему усвоению последне го в чугуне и переходит в него из ферросилиция, используемого при выплавке ферросплава. Медь в количестве до 8,5% легиру ет феррит, способствуя повышению ка 00 предела прочности, так и удлинению металла отливки. При содержании меди в ферросплаве менее 0,3% этот эффект отсутствует, при содержании более 8,5% прироста этих свойств не отмечается. Пример. Ферросплав получают путем сплавления в индукционной печи следующих материалов, %:ферросилиция с содержанием кремиия 65 (ГОСТ 1413-70), силикокальция СК-20 (ГОСТ 4672-71), магниевого лома (отходы) с содержанием алюминия 4,6, цинка 3,8, ферроцерйя с содержанием РЗМ 90, медь катодная Ml (ГОСТ 85966). Чугун с содержанием, мас.%: 3,5-3,7 углерод; 1,75-1,95 кремний 0,34-0,40 марганец, 0,013-0,019 фосфор, 0,009-0,013 сера, 0,05-0,07 хром, расплавляют в дуговой печи. Обработку чугуна осуществляют в ковше, при сливе из печи расход ферросплава составляет 1,2% от массы жидкого чугуна. Механические свойства и структуру чугуна определяют на образцах диаметром 10 мм с расчетной длиной 50 мм, вырезанных из клиновидных заготовок согласно ГОСТ 7293-79; испытания образцов проводят на универсальной испытательной машине ЦД-10 (ГДР) в соответствии с требованиями ГОСТа 1493-73 (табл. 2). Отливки в 9 и 10 вариантах получены с использованием известного ферросплава, в 11 расход РЗМ меньше, предложенных пределов, и меди больше. Испытания показали, что при использовании предлагаемого ферросплава качество модифицированного им чугуна отвечает предъявляемым требованиям: содержание феррита в струк- туре более 80%, предел прочности более 48 кг/мм, относительное удлинение более 7%; эти показатели вьш1е тех, которые получаются при применении модифицирующих присадок других,, составов. Применение чугуна с указанными параметрами позволяет повысить срок службы изделий и является перспе тивным для использования в ответственньк деталях грузовых автомобилей большой номе нклатуры. 51097700 Составы ферросплава для получения 4 Т а б л и ц а 1 высокопрочного чугуна

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1992 |

|

RU2049117C1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 1992 |

|

RU2049116C1 |

| Комплексный модификатор | 1977 |

|

SU749926A1 |

| Антифрикционный чугун | 1990 |

|

SU1752819A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Чугун | 1988 |

|

SU1546511A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

ФЕРРОСПЛАВ ДЛЯ ПОЛУШНЙЯ ВЫСОКОПРОЧНОГО ЧУГУНА, содержащий железо, кремний, магний, кальций. алюминий и цинк, отличающийс я тем, что, .с целью получения чугуна с феррито-перлитной металлической основой в литом состоянии при сочетании высоких прочностных и пластических свойств, он дополнительно содержит редкоземельные металлы и медь при следующем соотношении компонентов, мае. 7 39,5-55,8 Кремний 3,9-10,8 Магний 0,2-4,8 Кальций 0,3-2,2 Алюминий 0,004-0,380 Цинк Редкоземельi ные металлы 0,1-2,4 Медь0,3-8,5 ел ЖелезоОстальное

80 80 65 75

98 65 70 70

8 9

10 11

56,1 4,9 39,5 4.0 46,7 5,1 40,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МОДИФИКАТОР ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГОЧУГУНА | 0 |

|

SU297696A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1982-10-22—Подача