Изобретение относится к машиностроению и металлургии и может быть испол)3овано при изготовлении отли- пок из чугуна с шаровидным графитом методом внутриформенного модифицирования .,

Целью изобретения является улучшение структуры графита, повышение механических свойств чугуна с шаровидным графитом в отливках, получаемых методом внутриформенного модифицирования, и снижение расхода материалов Предлагаемая модифицирующая смесь включает следующие компоненты, мас.% Магний гранулированный - 1 Плавиковый

шпат0,5-4

Ферросплав гранулированный Остальное При этом ферросплав содержит, мас.%: кремний 60-79, РЗМО,,4-3,2, алюминий 0,6-2,6, кальций О,,5-1,5, марганец 0,5-3,5, железо - остальное Магний гранулированный в количестве мас.% в модифицируюп ей смеси является оптимальным как в -отношении сфероидизирующего влияния на графит, так и по длительности и равномерности растворения смеси в чугуну. При содержании менее 4 мас.% магния форма графита тсудшается, а при содержании более 11 мас.% магния реакция модифицирования ускоряется и части отливок,, заполняемых первыми и последними порциями металла, получаются неодинаковы по структуре и свойствам чугуна.

11г авиковык шпат в количестве 0,5- 4 мае,% вводят в состав смеси для обеспечения равномерности по времени растворения модификаторов, понижения температуры плавления, повьпиения жидкотекучести расплава и исключения образования тугоплавких окислов, сульфидов кальция, РЗМ, алюминия, кремния и др, включений, которые, перекрывая узкие элементы литниковой системы, могут изменить скорость заполнения формы металлом и, значит, скорость растворения модифигдирующей

смеси. (

Менек2 чем 0,5 мае,7 плавикового шпата является нeдocтaтoчньп для изменения жидкотекучести,, а при более 4 мае,% этого компонента образующиеся штаки становятся настолько жидко

5

0

5

0

0

5

0

55

текучими, что не задерживаясь в литниковой системе, могут попадать в форму, понижая качество отливок.

Количе;ство гранулированного ферросплава, в смеси выбирают с учетом наличия в смеси указанных доз магния и пл;авикового шпата, оно составляет 85-95,3 ма с.%. Исходя из этого количестве ферросплава, в смеси определяют содержания в нем РЗМ, алюминия, Ксшьция, марганца, кремния и железа.

Верхний предел содержания РЗМ (3,2 мас„%) в ферросплаве ограничен опасностью появления в структуре чугуна с;труктурно-свободных карбидов, а при менее 0,4 мас.% РЗМ полная нейтрализация десфероидизирующего действия включений в исходном чугуне вредных элементов (титан, висмут и др.) не достигается.

Алюминий связывает растворенный в чугуне кислород в тугоплавкие окислы и в присутствии РЗМ одновременно действует как графитизирующий элемент. При большем чем 2,6 мас.% содержании алюминия в сплаве появляется опасность загрязнения отливок неметаллическими включениями и ухудшения их свойств, содержание его менее 0,6 мас,% недостаточно для рафи- нирова:1ия и графитизации расплава.

Ограничения по содержанию кальция вызываются значительно большей химической активностью этого элемента по сравнению с магнием. 0,5-1,5 мас.% кальция является оптимальным как по сфероидизирующему действию, так и по механическим свойствам чугуна, менее 0,5 маь,% кальция недостаточно для глубокого рафинирования исходного чугуна, а при более 1,5 мас.% этого элемента отливки из чугуна, модифицированного.в литейной форме, имеют дефекты типа включений сульфидов, окислов и др.

Марганец способствует получению гранул ферросплава плотными без.газовых и усадочных раковин. При меньшем чем 0,5% содержании марганца и более 3,5 мас.% ферросплав стаговит- ся неоднородным по составу, что приводит к нестабильным результатам его использования.

Количество кремния (60-79 мас.%) .выбирают для обеспечения наибольшей графитизир-ующей способности смеси. При меньшем содержании кремния (менее 60) появляется опасность отбела

тонкостенных отливок, а при большем (более 79%) снижается прочность чугуна.

Указанный ферросплав применяется в виде гранул размерами 1-4 мм, получаемых непосредственно при разливке расплава после его выплавки, при этом отпадает необходимость в дополнительном измельчении сплава, что позволяет избежать потерь-и на 40-50% уменьшить фактический расход ферросплава.

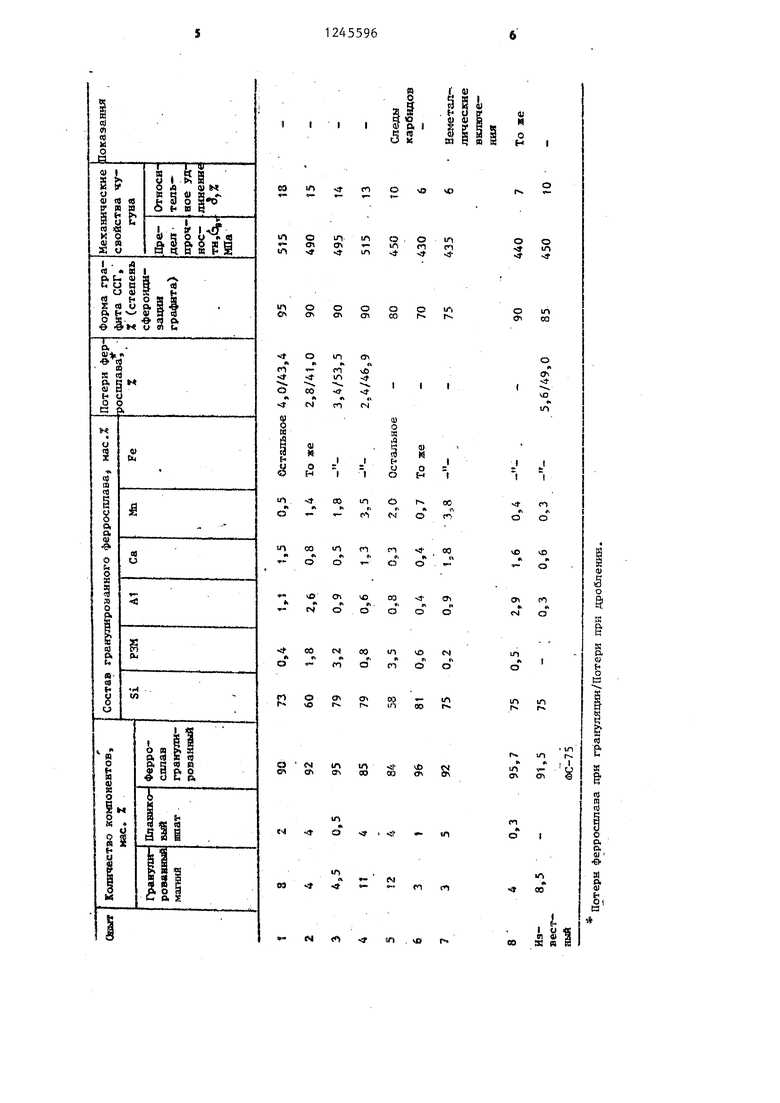

Эффективность предлагаемой модифицирующей смеси подтверждается опытами. Применяют гранулированный маг- НИИ марки МГП-3, ферросплав предла- гаемого состава и плавиковьш шпат, измельченный до зерен менее 3 мм. Смесь указанных компонентов в различном их соотношении, а также известную смесь ферросилиция марки (91,5 мас.% и гранулированного магния МГП-3 (8,5%) при постоянном расходе (0,75-0,80% массы чугуна в форме) располагают в специальной полости литниковой системы формы при изготовлении тонкостенных отливок (толщина стенки 6-11 мм) сложной кон фтгурации металлоемкостью до 80 кг. Чугун исходного состава, мас.%: углерод 3,6-3,9, кремний 2,03-2,20, марганец 0,33-0,41, хром 0,07-0,10, сера 0,010-0,013 заливают в формы при 1390-1410 0,

0

5

0

5

0

Опробованные варианты модифиц1-1ро, вагшя, структура и свойства модифицированного чугуна в отливках приведены в таблице.

Наилучшие значения степени сферо- идизации графита (ССГ 90-95%), пределов прочности (490-515 МПа) и относительного удлинения (13-18%) получают-в опытах 1-4, в которых компонентный состав смеси соответствует предлагаемому. .

Смесь предлагаемого состава в сравнении с известной (ферросилиций ФС-75 и магний) обеспечивает чугуну более высокие механические свойства (на 10-15% по пределу прочности и на 30-80% по удлинению),

Применив ферросплава в виде гранул, получаемых при затвердевании расплава, позволяет иа 40-50% уменьшить потери его, которые образуются прн механическом дроблении до.требуемых фракцийi

Использование предлагаемой модифицирующей смеси по сравнению с известной позволяет исключить операции механического измельчения ферросплава на основе ферросилиция ФО 75 и за счет зтого в 1,4-1,5 раза уменьшить его расход, на 10-20% повысить механические свойства высокопрочного чугуна за счет улучшения структуры графита и рафинирования чугуна.

«j н

о н

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 1992 |

|

RU2049116C1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1992 |

|

RU2049117C1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| Модификатор-брикет | 1987 |

|

SU1588790A1 |

| Ферросплав для получения высокопрочного чугуна | 1982 |

|

SU1097700A1 |

| Способ получения высокопрочного чугуна | 1989 |

|

SU1652357A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Способ модифицирования чугуна | 1985 |

|

SU1296590A1 |

| Технология и оборудование литейного производства | |||

| Экспресс-информация | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Литейное производство, 1984, № 5, с.-11-12. | |||

Авторы

Даты

1986-07-23—Публикация

1985-02-06—Подача