Изобретение относится к металлургии, в частности к составам сталей, предназначенных для изготовления различных упругих элементов, измерительных и режущих инструментов.

Известна сталь для изготовления различных упругих элементов следующего химического состава, мас. Углерод 0,55-0,65 Марганец 0,7-1,1 Кремний 1,1-1,5 Хром 0,2-0,5 Молибден 0,1-0,3 Алюминий 0,015-0,05 Железо Остальное

Недостатком известной стали является сравнительно невысокий уровень прочностных свойств.

Наиболее близкой по технической сущности и достигаемому результату является пружинная сталь, содержащая, мас. Углерод 0,6-0,7 Марганец 0,6-1,0 Кремний 0,1-0,5 Хром 0,5-1,2 Бор 0,001-0,004 Молибден 0,1-0,4 Ванадий 0,1-0,3 Железо Остальное

Основным недостатком стали-прототипа является то, что ее механические свойства ниже, чем требуются для упругих элементов, работающих при высоких рабочих напряжениях. Кроме того, эта сталь идет на изготовление высокопрочной термообработанной проволоки и не вполне пригодна для высокопрочной ленты, получаемой путем закалки с отпуском, из-за наличия в ней повышенного содержания хрома.

Изобретение направлено на получение стали с таким комплексом свойств, как технологичность, высокие прочность, упругость, износостойкость. Под технологичностью в данном случае понимается гарантированное получение при отжиге зернистого перлита, 4-5 балла по ГОСТ 82-33-56, обеспечивающего пластичность при прокатке и однородную закаливаемость ленты.

Техническим результатом изобретения является достижение в ленте прочности и упругости, необходимых для высоконагруженных упругих элементов, таких как клапаны компрессоров и плоские пружины.

Сущность изобретения заключается в том, что сталь, содержащая углерод, марганец, кремний, хром, молибден, ванадий, бор, согласно изобретению, дополнительно содержит кальций и алюминий при следующем соотношении компонентов, мас. Углерод 0,95-1,05 Марганец 0,30-0,80 Кремний 0,20-0,40 Хром 0,20-0,40 Молибден 0,05-0,15 Ванадий 0,05-0,20 Бор 0,001-0,004 Кальций 0,001-0,005 Алюминий 0,01-0,05 Железо Остальное, при этом отношение содержания алюминия к кальцию составляет (5:1)-(10:1).

Предлагаемая сталь отличается от известной повышенным содержанием углерода, пониженным содержанием хрома, а также дополнительным введением кальция и алюминия. Введение кальция и алюминия при пониженном содержании хрома обеспечивает получение равномерного распределения дисперсных карбидных частиц (цементита) в структуре зернистого перлита после отжига. Это благоприятно сказывается на повышении закаливаемости и достижении однородной закалки по длине ленты в проходных закалочных печах при повышенной скорости движения ленты в печи.

Увеличенное содержание углерода в предлагаемой стали по сравнению с прототипом до 0,95-1,05 мас. обеспечивает необходимость ленты и ее механические свойства и износостойкость. При содержании углерода более 1,05 мас. избыточный вторичный цементит выделяется в форме крупных частиц и остатков цементитной сетки, что снижает механические свойства стали.

Регламентированное содержание алюминия в стали (0,015-0,05 мас.) при соотношении Al:Ca равным (5:1)-(10:1) обеспечивает достаточную раскисленность стали перед введением в плавку кальция. Содержание алюминия свыше 0,05 мас. в предлагаемой стали, также как и введение его в большей пропорции, чем 10: 1, по сравнению с содержанием кальция нежелательно, так как сопровождается увеличением содержания неметаллических включений типа Al2O3 и ухудшает сфероидизацию цементита при отжиге на зернистый перлит. Превышение концентрации кальция сверх 0,005 мас. сопровождается пониженной пластичностью стали при холодной прокатке, а при содержании кальция менее 0,001 мас. сегрегация его вблизи границ зерна недостаточна для рафинирования границ зерен.

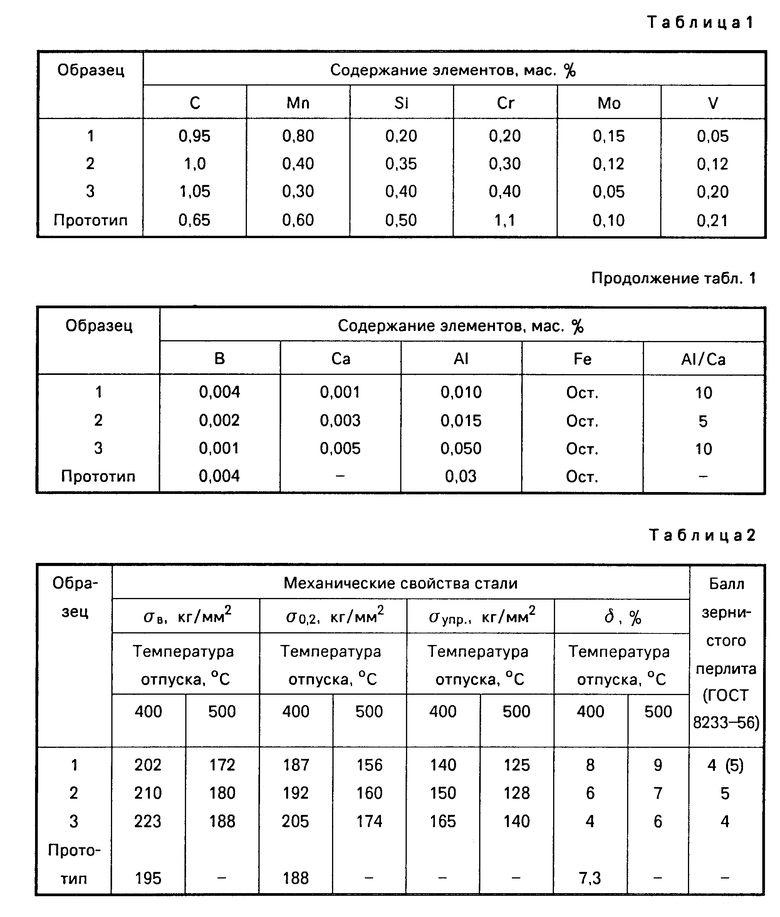

Химический состав отлитых плавок предлагаемой стали приведен в табл. 1. Из слитков стали посредством горячей и холодной прокатки получена холоднокатанная лента толщиной 0,1-0,8 см. Сфероидизирующим отжигом рулонов ленты после горячей деформации и рекристаллизационным отжигом в процессе передела горячекатаного подката в холоднокатаную ленту сформирована структура зернистого перлита, отличающаяся высокой однородностью распределения цементитных частиц в ферритной матрице и на границах зерен. После закалки от 900-960оС и отпуска при 400-500оС, проводимых в закалочноотпускном агрегате при скорости движения ленты 4-10 м/мин сталь имеет механические свойства, приведенные в табл. 2, в который приведена также характеристика зернистого перлита (балл по ГОСТ 82-33-56) в отожженном и холоднодеформированном состоянии.

В табл. 1 и 2 приведены также химический состав и механические свойства стали-прототипа. Достигнутый в предлагаемой стали уровень прочности и упругости на 20-25 кг/мм2 выше, чем у стали-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУЖИННАЯ СТАЛЬ | 1993 |

|

RU2051198C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1995 |

|

RU2053309C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДЕТАЛЕЙ | 2018 |

|

RU2678854C1 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2250272C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к металлургии, в частности к составу стали, предназначенной для изготовления различных упругих элементов, измерительных и режущих инструментов. Изобретение направлено на гарантированное получение при отжиге зернистого перлита, обеспечивающего пластичность при прокатке и однородную закаливаемость ленты. Сущность изобретения: сталь дополнительно содержит кальций и алюминий при следующем соотношении компонентов, мас. углерод 0,95 1,05; марганец 0,30 0,80; кремний 0,20 0,40; хром 0,20 0,40; молибден 0,05 0,15; ванадий 0,05 0,20; бор 0,001 0,004; кальций 0,001 0,005; алюминий 0,01 0,05; железо остальное, при этом отношение содержания алюминия к кальцию составляет (5 1) (10 1). 2 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, хром, молибден, ванадий, бор, железо, отличающаяся тем, что она дополнительно содержит кальций и алюминий при следующем соотношении компонентов, мас.

Углерод 0,95 01,05

Марганец 0,30 0,80

Кремний 0,20 0,40

Хром 0,20 0,40

Молибден 0,05 0,15

Ванадий 0,05 0,20

Бор 0,001 0,004

Кальций 0,001 0,005

Алюминий 0,01 0,05

Железо Остальное

при этом отношение содержания алюминия к кальцию составляет от 5:1 до 10:1.

| Сталь | 1986 |

|

SU1359332A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1993-08-20—Подача