Изобретение относится к металлургии, в частности к производству листового проката из углеродистых сталей, предназначенных для изготовления износостойких деталей в машиностроении, вагоностроении.

Известен способ производства высокотвердого износостойкого листового проката, включающий непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов, нагрев листа, закалку водой и отпуск, при котором осуществляют непрерывную разливку стали, содержащей, мас.%:

при этом нагрев листа под закалку ведут до температуры 930-980°С, а отпуск проводят при температуре 150-250°С (Патент РФ №2603404, МПК C21D 8/02, С22С 38/54, опубл. 27.11.2016 г.).

Недостатком описанного способа является то, что прокат в состоянии поставки потребителю обладает повышенной твердостью, что усложняет порезку и раскройку листов механическим способом. Также недостатком при производстве является повышенный расход ферросплавов, что приводит к увеличению себестоимости производства проката.

Наиболее близкой к предложенной является пружинная сталь, содержащая углерод, марганец, кремний, хром, молибден, бор, железо, кальций и алюминий при следующем соотношении компонентов, мас. %:

при этом отношение содержания алюминия к кальцию составляет от (5:1) до (10:1) (Патент РФ №2051198, МПК С22С 38/32, конвенционный приоритет от 20.08.1993 г.).

Высокое содержание углерода в комбинации с легированием стали молибденом и бором существенно ограничивает возможность проведения различных способов термообработки листов и, как следствие, сужает возможность изменения структуры листов и области применения проката.

Задача предлагаемого изобретения - разработать технологию получения проката для изготовления износостойких деталей с заданными характеристиками повышенной твердости при сохранении необходимой пластичности и возможности его механической обработки.

Указанный технический результат достигается тем, что в способе производства проката из низколегированной стали для изготовления износостойких деталей, включающем выплавку низколегированной стали, ее разливку в сляб, нагрев сляба, проведение черновой прокатки до промежуточной толщины и чистовую прокатку, осуществляют выплавку низколегированной стали, содержащей, мас. %:

чистовую прокатку завершают при температуре 860-910°C с последующим охлаждением в два этапа, причем на первом этапе охлаждение осуществляют до температуры 730÷800°С со скоростью 1÷10°С/с, а на втором этапе охлаждение осуществляют до температуры 650÷730°С со скоростью 1÷5°С/с, далее проводят нагрев проката до температуры 750±20°C с последующим охлаждением, обеспечивающим структуру, состоящую из смеси пластинчатого перлита и зернистого перлита, при этом предел текучести проката σт составляет 290-410 МПа, а твердость проката не превышает 255НВ.

Сущность изобретения состоит в том, что конечные механические и функциональные свойства конструкционного проката определяются как химическим составом стали, из которой его получают, так и температурными режимами чистовой прокатки, последующими режимами охлаждения и термообработки с целью получения заданной структуры.

В процессе проведения экспериментальных исследований осуществляли варьирование всех значимых факторов, добиваясь стабильного получения заданного уровня твердости конструкционного проката при сохранении достаточно высоких показателей пластичности и возможности механической обработки проката, которая определяется твердостью проката в состоянии поставки. Для качественной механической обработки заготовок твердость проката не должна превышать 255НВ.

Содержание углерода в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,9% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 1,1% ухудшает пластичность стали.

Марганец введен для повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 0,1% снижается прочность стали, что приводит к увеличению отбраковки. Повышение концентрации марганца сверх 0,5% ухудшает пластичность стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. При содержании кремния менее 0,15% прочность стали недостаточна. Увеличение содержания кремния более 0,35% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Хром оказывает существенное влияние на прокаливаемость проката, при содержании хрома менее 0,1% снижается твердость деталей после закалки, при содержании хрома более 0,4% снижаются вязко пластичные характеристики, что может привести к разрушению деталей в процессе эксплуатации.

Никель и медь специально в сталь не вводятся, а вносятся в сталь как примесь с шихтой, при содержании никеля и меди более 0,30% имеет место охрупчивание проката. Содержание никеля и меди регулируют путем подбора определенного состава шихты с содержанием заданных элементов.

Фосфор и сера являются вредными примесями, при их содержании более 0,025% и 0,020% соответственно существенно снижается пластичность металла, повышается красноломкость, что может привести к разрушению проката в процессе горячей прокатке и поломкам оборудования.

Азот является примесным элементом, повышение концентрации азота сверх 0,012% приводит к снижению пластичности проката, что недопустимо.

Оптимальный комплекс механических характеристик обеспечивается при температуре завершения чистовой прокатки в диапазоне 860÷910°С, с последующим охлаждением полос (листов) в два этапа. На первом этапе охлаждение осуществляют до температуры 730-800°С со скоростью охлаждения 1-10°С/с, а на втором этапе охлаждение осуществляют до температуры 650-730°С со скоростью 1÷5°С/с, далее проводят нагрев проката до температуры 750±20°C с последующим охлаждением в штабеле (рулоне).

Охлаждение до температуры 650÷730°С определяет перлитную структуру проката, далее охлаждение в штабеле снимает внутренние напряжения в прокате и предотвращает сколы и выкрошки с поверхности листов. Регламентированная температура смотки полос в сочетании с температурой завершения чистовой прокатки позволяет начинать охлаждение с одного и того же структурного состояния полосы с минимизированным влиянием химического состава.

Прокат имеет структуру, состоящую из смеси пластинчатого перлита и зернистого перлита, при этом предел текучести проката σт составляет 290-410 МПа, а твердость проката не превышает 255НВ.

Пример осуществления способа.

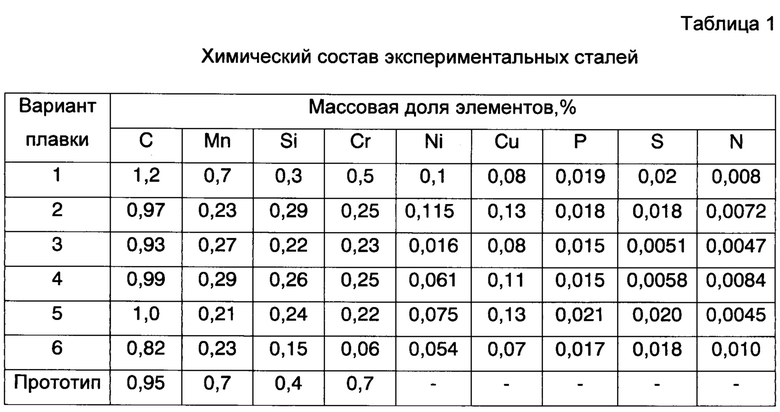

В электропечи выплавляли сталь с химическим составом (таблица 1), разливали на прямолинейных установках непрерывной разливки, нагревали в методической печи до температуры 1240°С, прокатывали на стане НШС 2000.

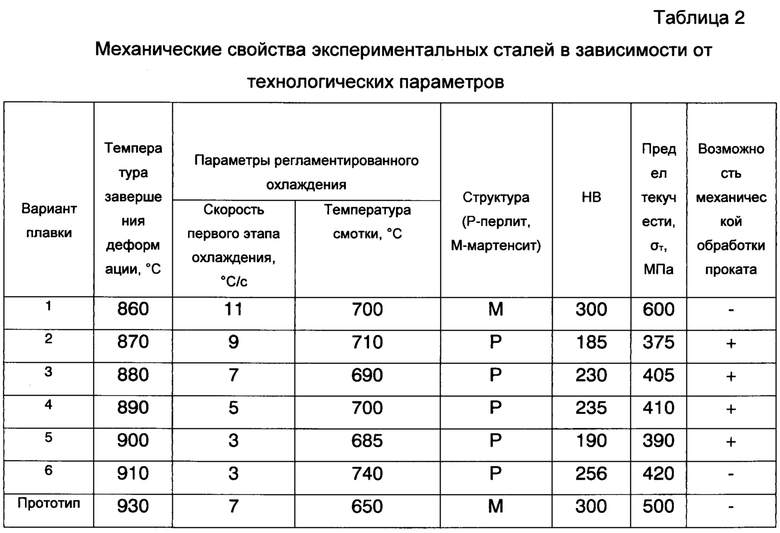

Завершение чистовой прокатки осуществляли при температуре 860-910°C с последующим охлаждением в два этапа. На первом этапе охлаждение осуществляли до температуры 730÷800°С со скоростью охлаждения 1÷10°С/с, а на втором этапе охлаждение осуществляли до температуры 650÷730°С со скоростью охлаждения 1÷5°С/с.

После полного охлаждения прокат нагревали до температуры 750°C с последующим охлаждением, при этом прокат приобретал структуру, состоящую из смеси пластинчатого перлита и зернистого перлита, твердость проката при этом не превышала 255НВ, предел текучести составлял не более 410 МПа, что обеспечивало возможность механической обработки проката в перспективе.

Испытания проката производили в соответствии со следующими условиями:

- оценка микроструктуры в соответствии с ГОСТ 8233;

- определение твердости в соответствии с ГОСТ 9012;

- испытание прочностных характеристик по ГОСТ 1497.

Результаты испытаний показали, что в листовой стали, полученной по предложенному способу (варианты №2-5, таблица 2), достигается сочетание наиболее высоких прочностных и пластических свойств.

В случаях запредельных значений заявленных параметров (варианты №1 и №6), а также при использовании способа-прототипа не обеспечивается заданный комплекс механических свойств.

Таким образом, применение заявленного способа обеспечивает достижение требуемого результата - получение проката для изготовления износостойких деталей с заданными характеристиками повышенной твердости при сохранении необходимой пластичности и возможности производить его механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2484147C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ТОЛЩИНОЙ 4-10 ММ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2021 |

|

RU2778533C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

Изобретение относится к металлургии, в частности к производству листового проката из углеродистых сталей, предназначенных для изготовления износостойких деталей в машиностроении, вагоностроении. Способ производства проката из низколегированной стали для изготовления износостойких деталей включает выплавку низколегированной стали, ее разливку в сляб, нагрев сляба, проведение черновой прокатки до промежуточной толщины и чистовую прокатку. Осуществляют выплавку низколегированной стали, содержащей, мас.%: углерод 0,90-1,1, марганец 0,1-0,5, кремний 0,15-0,35, хром 0,10-0,40, никель не более 0,30, медь не более 0,30, фосфор не более 0,025, сера не более 0,020, азот не более 0,012, железо и неизбежные примеси – остальное. Чистовую прокатку завершают при температуре 860-910°C с последующим охлаждением в два этапа, причем на первом этапе охлаждение осуществляют до температуры 730÷800°С со скоростью 1÷10°С/с, а на втором этапе охлаждение осуществляют до температуры 650÷730°С со скоростью 1÷5°С/с. Далее проводят нагрев проката до температуры 750±20°C с последующим охлаждением, обеспечивающим структуру, состоящую из смеси пластинчатого перлита и зернистого перлита, при этом предел текучести проката σт составляет 290-410 МПа, а твердость проката не превышает 255НВ. Получают прокат с высокими значениями твердости и пластичности. 2 табл.

Способ производства проката из низколегированной стали для изготовления износостойких деталей, включающий выплавку низколегированной стали, ее разливку в сляб, нагрев сляба, проведение черновой прокатки до промежуточной толщины и чистовую прокатку, отличающийся тем, что осуществляют выплавку низколегированной стали, содержащей, мас.%:

чистовую прокатку завершают при температуре 860-910°C с последующим охлаждением в два этапа, причем на первом этапе охлаждение осуществляют до температуры 730÷800°С со скоростью 1÷10°С/с, а на втором этапе охлаждение осуществляют до температуры 650÷730°С со скоростью 1÷5°С/с, далее проводят нагрев проката до температуры 750±20°C с последующим охлаждением, обеспечивающим структуру, состоящую из смеси пластинчатого перлита и зернистого перлита, при этом предел текучести проката σт составляет 290-410 МПа, а твердость проката не превышает 255НВ.

| US 20170051373 A1, 23.02.2017 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВ НИЗКОТЕМПЕРАТУРНОЙ НАДЕЖНОСТИ | 2015 |

|

RU2601847C1 |

| ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ ИЗНОСОСТОЙКОСТЬЮ И СВАРИВАЕМОСТЬЮ РЕЛЬСЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕРМООБРАБОТАННОЙ ПЕРЛИТНОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИХ ПРОИЗВОДСТВА | 1996 |

|

RU2139946C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1994 |

|

RU2092582C1 |

Авторы

Даты

2019-02-04—Публикация

2018-02-22—Подача