Изобретение относится к машиностроению, предназначено для обработки материалов статическим давлением при различных технологиях.

При создании прессовых установок средних усилий, например, 2000-20000 тс возникает необходимость в создании малогабаритной унифицированной станины, пригодной для различных методов прессования: в зоне жидкости высокого давления до 20 кбар (20000 кг/см2), при котором стальные заготовки пребывают в пластическом состоянии: в среде газа до 2-5 кбар (для порошковой металлургии); для работы в открытом штамповом пространстве.

Известны различные конструкции прессов: колонные, рамные (с напряженной навивкой полосы), цилиндрические или трубные. Широко применяются цилиндрические конструкции прессов с гидравлическим мультипликатором, когда в зоне мультиплицирования (повышенного давления штоковой полости) осуществляется обработка материала давлением. Например, устройство для пластического деформирования заготовок в среде высокого давления, содержащее сборный цилиндрический корпус, в котором вдоль его продольной оси друг над другом расположены станина, силовой гидроцилиндр и сосуд высокого давления (контейнер) [1]

Основной целью изобретения является создание высокопроизводительной и унифицированной прессовой установки с малогабаритной станиной минимальной высоты (при соответствующем рабочем ходе силового гидроцилиндра) цилиндрической формы, при которой осуществляется равномерное распределение напряжений, а также возможны быстрый разъем верхней крышки контейнера высокого давления, извлечение готовой детали и загрузка очередной заготовки в контейнер. Причем контейнеры высокого давления могут быть взаимозаменяемыми благодаря сменным втулкам, расположенным между внутренним отверстием контейнера и крышкой. Например, контейнер высокого давления может быть до 20 кбар, а заменив его на другой, меньшего внутреннего диаметра, и заменив сменные втулки крышки, этот контейнер может работать при давлении до 30 кбар. Соответствующая замена позволяет работать в зоне газа до 2-5 кбар.

Это достигается тем, что разъемный корпус выполнен из обечайки с расположенными на торцах фланцами, на боковой поверхности которых выполнены продольные пазы, и сквозным цилиндрическим каналом, диаметр которого равен диаметру контейнера, а длина образующей равна длине контейнера, верхней и нижней крышек, замков для крепления крышек к обечайке в виде стержней с головками Т-образной формы, при этом стержни замков размещены в упомянутых пазах фланца обечайки, замки нижней крышки выполнены съемными, а замки верхней крышки поворотными, шарнирно закреплены на крышке и снабжены механизмом открытия, выполненным в виде смонтированного на верхней крышке гидроцилиндра и тяг, связывающих подвижную часть гидроцилиндра с поворотными замками, корпус силового рабочего цилиндра жестко закреплен на внешней стороне нижней крышки, нижняя опорная плита выполнена в виде сменной втулки с центральным каналом и каналами, связующими полость контейнера с гидросистемой, шток силового рабочего гидроцилиндра сочленен с центральным каналом втулки, а торец втулки с нижней крышкой. При этом установка снабжена дополнительным силовым гидроцилиндром, корпус которого закреплен на наружной стороне верхней крышки, а шток расположен в полости контейнера, а верхняя опорная плита выполнена с центральным сквозным отверстием для размещения штока цилиндра.

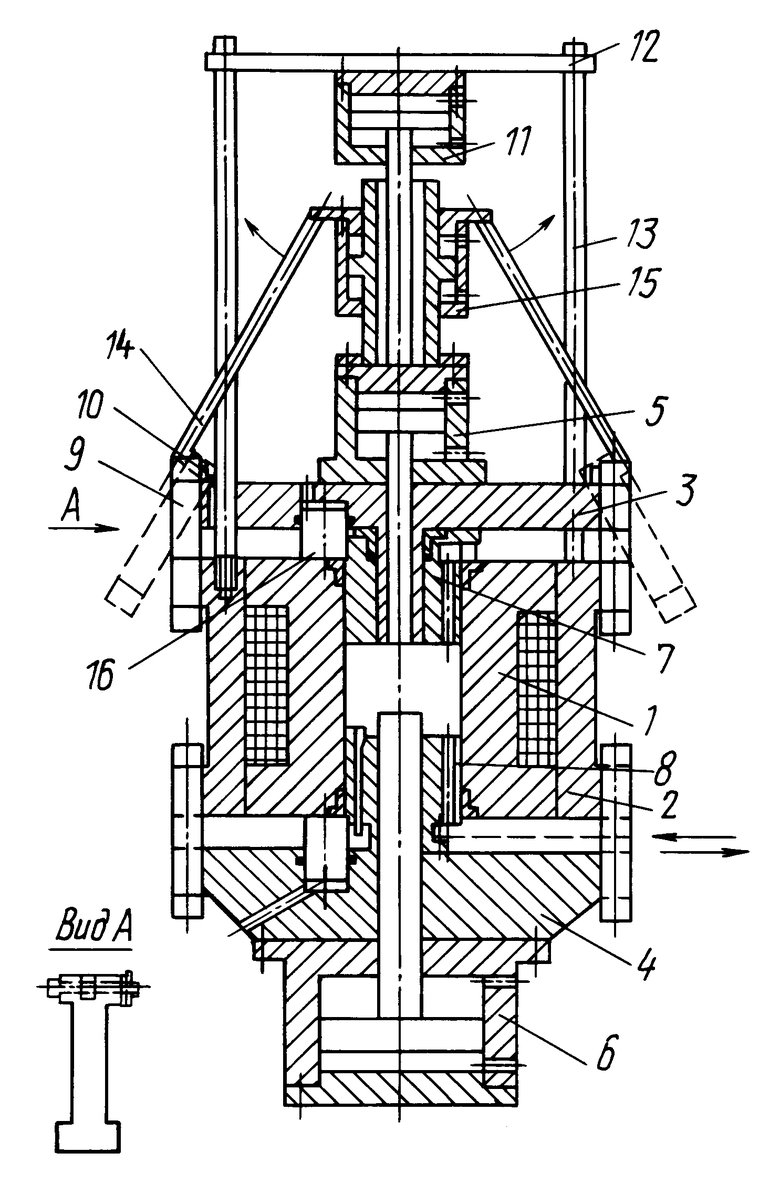

На чертеже показана установка, продольный разрез.

Контейнер 1 помещен в корпус 2, к которому с двух сторон крепятся крышки 3 и 4. На соответствующих крышках закреплены силовые гидроцилиндры 5 и 6. Между контейнером 1 и крышками 3, 4 расположены опорные плиты в виде сменных втулок 7, 8, фланцы которых образуют зазор между контейнером 1 и крышками 3, 4. Через сменные втулки 7, 8 осуществляется подвод рабочей среды высокого давления, например жидкости до 20 кбар от мультипликатора (такая схема способствует изготовлению контейнера минимальной высоты), т.е. гидроцилиндр 6 не осуществляет холостой (свободный) ход, чтобы без мультипликатора повысить давление до 20 кбар. Через эти же втулки 7, 8 осуществляются вводы для замеров измерительной аппаратуры, следящей системы по давлению, контролирующих технологический процесс прессования в зоне жидкости высокого давления. Корпус 2 соединен с крышками 3 и 4 замками в виде стержней с головками Т-образной формы 9, расположенными в пазах корпуса 2 и крышек 3, 4. Одна сторона замков 9 закреплена через шарнир 10 с крышкой 3. Крышка 3 соединена с гидроцилиндром 5, закрепленным через шток гидроцилиндра 11 к траверсе 12, соединенной колоннами 13 с корпусом 2. Верхняя часть замков 9 соединена тягами 14 с гидроцилиндром 15, закрепленным на силовом гидроцилиндре 5. Между торцами сосуда 1 и крышками 3, 4 расположены гидроцилиндры-домкраты 16 для поджатия уплотнений и обеспечения жесткости установки.

В процессе работы перед извлечением готовой детали из контейнера 1 в нем сбрасывается давление рабочей жидкости (от мультипликатора). Гидроцилиндром 5 осуществляется выпрессовка готовой детали из матрицы. Сбрасывается давление в гидроцилиндрах-домкратах 16, осуществляющих поджатие уплотнений. Гидроцилиндр 11 прижимает крышку 3 к корпусу 2 на определенную величину хода, чтобы гидроцилиндром 15 через тягу 14 вывести замки из пазов корпуса 2. Затем гидроцилиндр 11 поднимает крышку 3 по колоннам 13 на заданную высоту, способствующую изъятию готовой детали из контейнера 1 и очередной загрузки заготовки в штамповый аппарат. После этого гидроцилиндр 11 опускает крышку 3 по колоннам 13, герметизируя полость высокого давления контейнера 1 втулкой 7, а гидроцилиндр 15 опускает замки-стержни 9 до полного их захода в пазы корпуса 2. Подается давление в гидроцилиндры-домкраты 16, а затем повышается давление рабочей жидкости в полости контейнера 1 до 20 кбар от мультипликатора. После этого силовым гидроцилиндром 6 осуществляется рабочий ход, в результате которого заготовка, помещенная в штамп и укрепленная в контейнере 1, достигнув пластического состояния, формируется в деталь. Силовой гидроцилиндр 5 может завершать процесс формообразования детали, а также служит инструментом для выпрессовки детали из матрицы.

Выполнение станины в виде цилиндрического корпуса со сменным контейнером высокого давления с возможностью быстрого подъема крышки и загрузки в него заготовки, а также устранение трения между корпусом контейнера и штоком силового цилиндра позволяют упростить задачу создания уникального по своим параметрам оборудования, сократить многократно время и средства на изготовление и эксплуатацию, значительно повысить удобство в обслуживании установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУЛЬТИПЛИКАТОР ДАВЛЕНИЯ | 1990 |

|

RU2028816C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1990 |

|

RU2083271C1 |

| Устройство для размещения штучных заготовок | 1987 |

|

SU1473885A1 |

| Устройство для непрерывного изостатического прессования | 1982 |

|

SU1044398A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ "ГЕЯ" | 1992 |

|

RU2063333C1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| ИЗОСТАТ | 2007 |

|

RU2366538C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2035311C1 |

| Пресс гидравлический | 1978 |

|

SU871868A1 |

| Вертикальный пресс | 1989 |

|

SU1611753A1 |

Изобретение относится к машиностроению, а именно для обработки материалов статическим давлением при различных технологиях, и может быть использовано для пластической деформации хрупких материалов металлов и сплавов. Сущность: установка имеет корпус и открытый контейнер, что позволяет упростить конструкцию за счет минимальной высоты станины, упростить и улучшить удобство в обслуживании путем быстрого подъема крышки и загрузки заготовки в сосуд высокого давления, повышения ресурса посредством устранения трения между корпусом сосуда и штоком силового гидроцилиндра. Перед формированием детали подается давление в гидроцилиндры-домкраты 16, а затем повышается давление рабочей жидкости в полости сосуда. После этого силовыми гидроцилиндрами 5 и 6 осуществляется формообразование детали. Гидроцилиндр 15 осуществляет вывод гантелей 9 из пазов станины-обоймы, а гидроцилиндр 11 обеспечивает подъем крышки для изъятия готовой детали из сосуда и очередной загрузки заготовки в штамповый аппарат. 1 з. п. ф-лы, 1 ил.

| Установка для гидростатического прессования изделий | 1972 |

|

SU455788A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-10—Публикация

1989-06-09—Подача