Изобретение относится к обработке металлов давлением, в частности к конструкциям гидравлических прессов, и может быть использовано в различных отраслях машиностроения.

Известен гидравлический пресс сверхвысокого давления, содержащий станину колонного типа, неподвижный рабочий цилиндр со встроенным мультипликатором, имеющим плунжер [1]

Недостатком данного пресса является громоздкая и сложная станина.

Кроме того, известен специализированный гидравлический пресс, который содержит стянутые колоннами верхнюю и нижнюю траверсы, рабочий цилиндр, цилиндр противодавления и два контейнера, поочередно перемещаемые на ось пресса [2]

К недостаткам этого пресса относятся громоздкая сложная станина колонного типа и низкая точность подачи контейнеров на ось пресса.

Известен гидравлический пресс, содержащий трубную станину с установленным в нижней ее части рабочим цилиндром, в полости которого расположены контейнер высокого давления, а в верхней части станины траверса для крепления инструментального блока. Кроме того, пресс снабжен сквозными окнами для введения инструмента и заготовок [3]

К недостаткам данного пресса относится наличие в станине пресса сквозных окон для загрузки-выгрузки изделий, что снижает прочность станины и требует увеличения массы пресса.

Наиболее близким по технической сущности и достигаемому результату к изобретению является гидравлический пресс большой мощности, содержащий пустотелую цилиндрическую станину с загрузочным проемом в виде вырезанных окон, контейнер и неподвижную траверсу, опирающуюся на разъемные сегменты, удерживаемые в кольцевых пазах станины с помощью конусной втулки [4]

Недостатком данного пресса является наличие в станине вырезанных окон для загрузки-выгрузки изделий, что снижает прочность станины и требует увеличения массы пресса.

Кроме того, в прессах известных конструкций не предусмотрена возможность повышения пластичности штампуемого материала, достигаемого в процессе самой штамповки за счет всестороннего сжатия рабочей среды. Вследствие этого точность изделий, штампуемых на прессах подобного типа, мала. В данном случае создание всестороннего сжатия рабочей среды, а следовательно, и повышение точности штамповки возможно только за счет усложнения технологической оснастки и применения дополнительных средств для создания и удержания высокого давления рабочей среды в зоне штамповки, что требует в каждом конкретном случае значительных затрат.

Целью изобретения является снижение массы прессам и повышение точности штамповки изделий.

Это достигается тем, что в гидравлическом прессе высокого давления, содержащем пустотелую цилиндрическую станину с загрузочным проемом, разъемную траверсу и контейнер, загрузочный проем выполнен в верхней плоскости станины и снабжен двумя полукрышками, установленными с возможностью возвратно-поступательного перемещения посредством фигурных выступов, расположенных диаметрально и выполненных за одно целое со станиной, а в траверсе выполнена ступенчатая полость, которая сообщена с полостью контейнера посредством равномерно расположенных каналов и снабжена приемником давления с буфером, причем объем кольцевого зазора между буфером и верхней частью ступенчатой полости траверсы составляет не менее объема рабочей среды, вытесненной из контейнера при рабочем ходе пресса, кроме того, в верхней части станины и на торцовой внутренней поверхности полукрышек предусмотрены запирающие элементы в виде ответных друг другу выступов и пазов, ступенчатая полость траверсы в верхней части выполнена с кольцевым зазором, сообщающимся с атмосферой, а буфер смонтирован плотно прилегающим к нижней части ступенчатой полости траверсы.

Предлагаемая конструкция позволяет осуществить загрузку-выгрузку изделий через загрузочный проем в верхней части станины, который образуется траверсой в ее верхнем положении и двумя полукрышками в их крайнем положении от оси пресса. В рабочем положении траверса фиксируется посредством кольцевого выступа на наружной поверхности траверсы и ответных ему пазов на торцовой поверхности полукрышек. Усилие штамповки во время рабочего хода пресса воспринимаются фигурными выступами станины.

Изменение месторасположения загрузочного проема позволяет выполнить полую цилиндрическую станину без вырезанных окон, что упрощает ее конструкцию и повышает ее равнопрочность, что, в свою очередь, позволяет уменьшить толщину стенки и массу станины, а следовательно, и массу самого пресса. Кроме того, такая конструкция станины позволяет обеспечить ее соосность с контейнером, что повышает точность штамповки.

Наличие внутренней ступенчатой полости в траверсе также способствует уменьшению массы пресса. Кроме того, данная полость, сообщаемая посредством каналов с контейнером, в совокупности с расположенными в ней приемником давления и буфером позволяет штамповать изделия в условиях всестороннего сжатия рабочей среды в зоне деформации и повышать тем самым пластичность штампуемого материала в процессе самой штамповки. При этом избыток рабочей среды, вытесняемой по каналам из полости контейнера во внутреннюю полость траверсы пресса, деформирует расположенный в ней буфер, который одновременно выполняет функцию уплотнения, не допуская утечки сжатой рабочей среды. По окончании штамповки сжатая среда под воздействием буфера возвращается в полость контейнера. Штамповка материала с повышенной за счет всестороннего сжатия пластичностью позволяет получать изделия по форме и размерам, максимально приближающиеся к готовым деталям. Тем самым, точность штамповки значительно повышается.

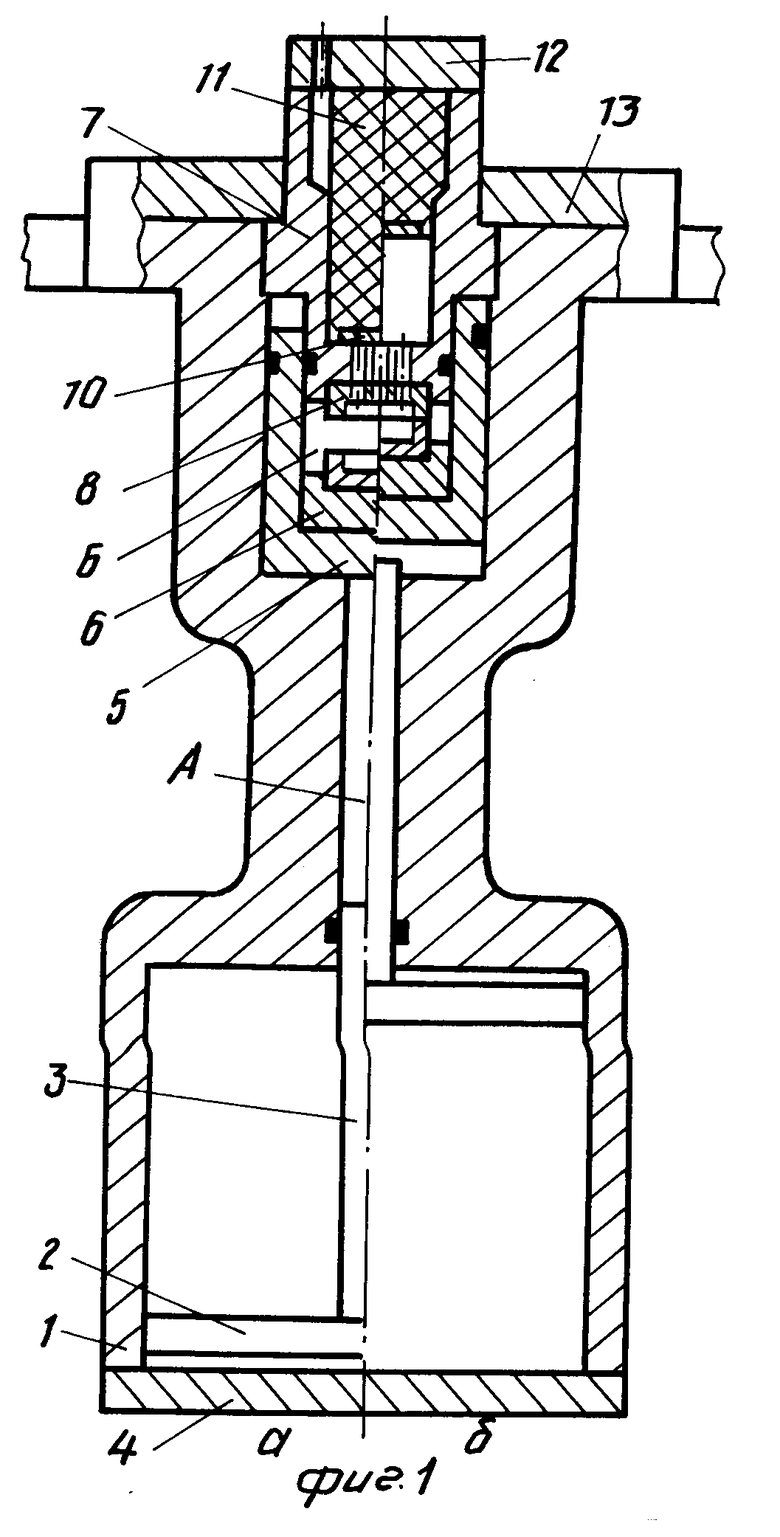

На фиг.1 представлен предлагаемый пресс, разрез: a начало рабочего хода, б конец рабочего хода; на фиг.2 то же, план: a рабочее положение, б разомкнутое положение полукрышек.

Пресс состоит из станины 1 в виде пустотелого цилиндра, в нижнюю часть которой встроен поршень 2 и плунжер 3, выполняющие роль мультипликатора и закрытые крышкой 4, а в верхней части станины расположен контейнер 5 с нижним штампом 6. В контейнер входит траверса 7 с верхним штампом 8, которые перемещаются вверх-вниз с помощью гидроцилиндров 9, прикрепленных к станине с наружной стороны. Внутри траверсы 7 расположены приемник 10 давления и буфер 11, закрытый крышкой 12. Травеpса пресса фиксируется в рабочем положении полукрышками 13, которые с помощью гидроцилиндров (на чертеже не показаны) перемещаются возвратно-поступательно по направляющим фигурным выступам, выполненным в верхней части станины за одно целое с ней. Выступы 14 на торцах полукрышек 13 вводятся в ответные пазы 15 в верхней части станины.

Полость А станины 1 (полностью) и полость Б контейнера 5 (до нижнего уровня траверсы 7 в рабочем положении) заполнены рабочей средой.

Гидравлический пресс работает следующим образом. В исходном положении траверса 7 находится вверху, а полукрышки 13 сдвинуты в крайнее от оси пресса положение. В нижний штамп 6 устанавливается заготовка, после чего траверса 7 и верхний штамп 8 с помощью гидроцилиндров 9 опускаются до упора, а полукрышки 13 сдвигаются по направляющим к оси пресса, выступы 14 на торцах полукрышек вводятся в ответные пазы 15 в верхней части станины 1, окончательно фиксируя и запирая траверсу 7.

Под поршень 2 подается жидкость высокого давления, под воздействием которой поршень с плунжером 3 перемещаются вверх, сжимая рабочую среду в полости А до сверхвысокого давления, под воздействием которой в полости Б начинает перемещаться контейнер 5 с нижним штампом 6, деформируя заготовку и вытесняя избыток рабочей среды во внутреннюю полость траверсы 7. Вытесненная рабочая среда сжимает упругоэластичный буфер 11, который создает противодавление, в результате чего деформация происходит в условиях всестороннего сжатия. По окончании рабочего хода жидкость высокого давления подается в пространство над поршнем 2, а жидкость из-под поршня идет на слив, давление в полостях А и Б падает, при этом упругосжатый буфер 11 вытесняет рабочую среду обратно в контейнер 5, который под ее воздействием вместе с нижним штампом возвращается вниз. Рабочая среда без дополнительных энергозатрат заполняет прежний объем, подготавливая таким образом следующий цикл штамповки. Выступы 14 на торцах полукрышек выводятся из ответных пазов 15 в верхней части станины 1, полукрышки 13 раздвигаются, траверса 7 уходит вверх и отштампованная деталь через образовавшийся проем удаляется из пресса.

Использование изобретения позволяет уменьшить массу пресса в 1,5-2 раза и повысить коэффициент использования металла за счет повышения точности штамповки до 0,9-0,95.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки полых цилиндрических изделий | 1988 |

|

SU1712050A1 |

| Штамп для гибки тонкостенных крутоизогнутых патрубков | 1990 |

|

SU1797508A3 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2443560C1 |

| СПЕЦИАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ | 1992 |

|

RU2050214C1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2011 |

|

RU2475329C1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006367C1 |

| Вертикальный гидравлический пресс | 1990 |

|

SU1796483A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

Изобретение относится к обработке металлов давлением в частности к конструкциям гидравлических прессов, и может быть использовано в различных отраслях машиностроения.Сущность изобретения: гидравлический пресс содержит пустотелую цилиндрическую станину 1, в нижнюю часть которой встроены выполняющие роль мультипликатора поршень 2 и плунжер 3, а в верхней имеется проем для загрузки-выгрузки изделий, разъемную траверсу 7 с верхним штампом 8, которые перемещаются с помощью гидроцилиндров 9. Имеется силовой цилиндр и контейнер 5 с нижним штампом 6. Цель - снизить массу пресса и повысить точность штамповки изделий. Это достигается выполнением загрузочного проема в верхней плоскости станины и снабжением его двумя полукрышками 13, установленными с возможностью возвратно-поступательного перемещения. В траверсе 7 выполнена ступенчатая полость, сообщенная с полостью контейнера 5 посредством равномерно расположенных каналов и снабженная приемником давления 10 с буфером 11, причем обьем кольцевого зазора между буфером и верхней частью ступенчатой полости траверсы составляет не менее объема рабочей среды, вытесненной из контейнера 5 при рабочем ходе пресса. 2 ил.

ГИДРАВЛИЧЕСКИЙ ПРЕСС ВЫСОКОГО ДАВЛЕНИЯ, содержащий станину в форме пустотелого цилиндра с загрузочным проемом, разъемную траверсу и контейнер, отличающийся тем, что, с целью снижения массы пресса и повышения точности штамповки изделий, загрузочный проем расположен со стороны верхней плоскости станины, контейнер выполнен с полостью для оказывающей всестороннее сжатие на штампуемое изделие рабочей среды, траверса выполнена со ступенчатой полостью, которая сообщена с упомянутой полостью контейнера посредством равномерно расположенных каналов, пресс снабжен двумя полукрышками для загрузочного проема, установленными на станине с возможностью возвратно-поступательного перемещения посредством диаметрально расположенных и выполненных за одно целое со станиной фигурных выступов, запирающими элементами в виде выполненных в верхней части станины и на торцевой внутренней поверхности полукрышек ответных друг другу выступов и пазов и размещенным в ступенчатой полости траверсы приемником рабочей среды с буфером, выполненным с возможностью упругого сжатия, при этом буфер смонтирован с возможностью плотного прилегания к нижней части ступенчатой полости и с кольцевым зазором между буфером и верхней частью ступенчатой полости, объем упомянутого кольцевого зазора составляет величину не меньшую объема рабочей среды, вытесняемой из контейнера в приемник давления при рабочем ходе пресса.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1959 |

|

SU132060A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-20—Публикация

1991-05-05—Подача