Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из листового материала.

Целью изобретения является повышение производительности процесса штамповки и расширение номенклатуры штампуемых деталей путем автоматической смены штампо- вых блоков и их раскрытия.

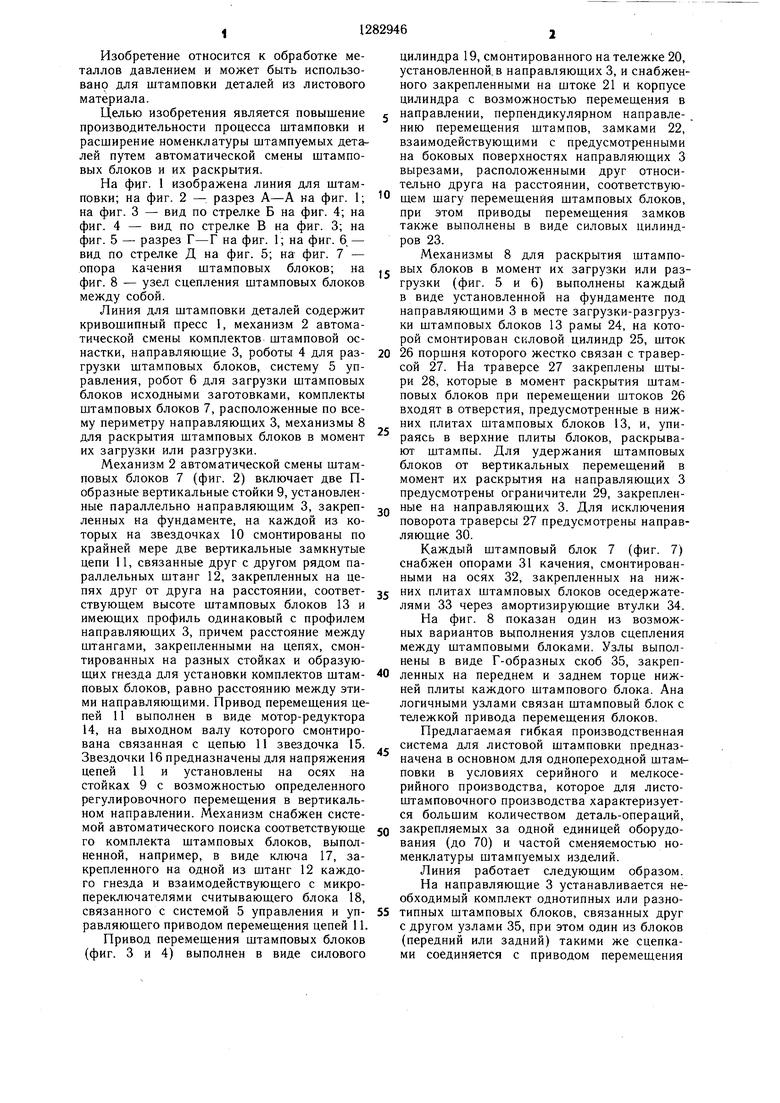

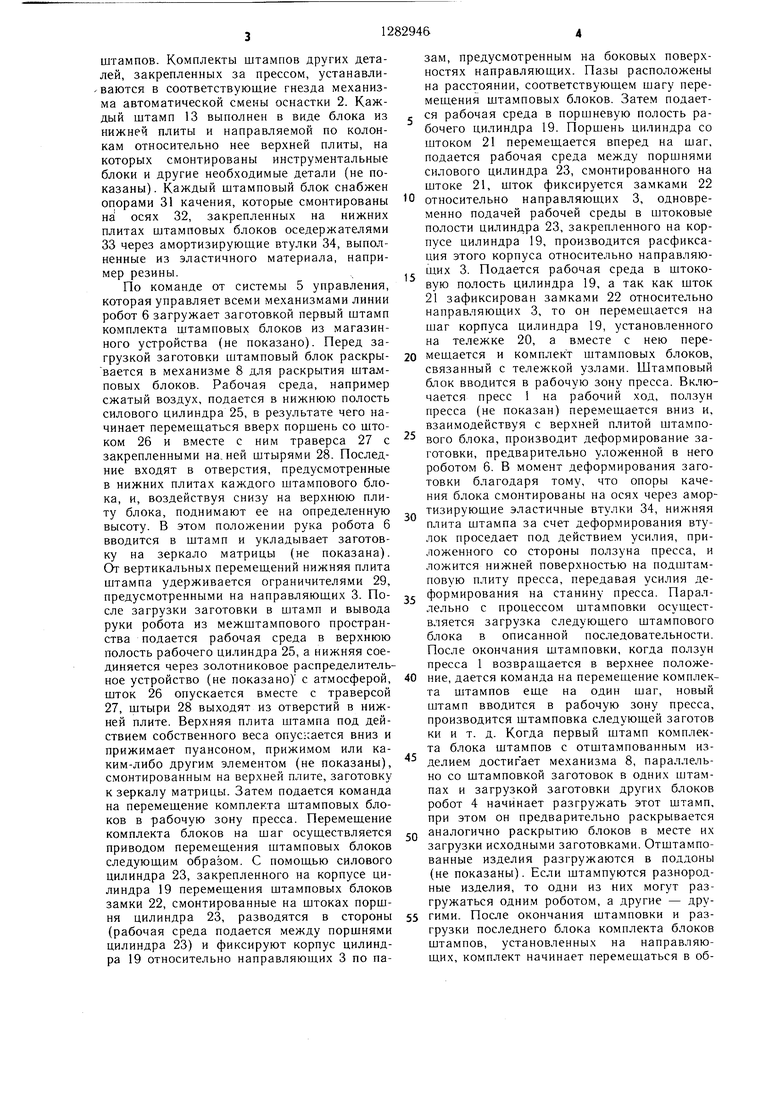

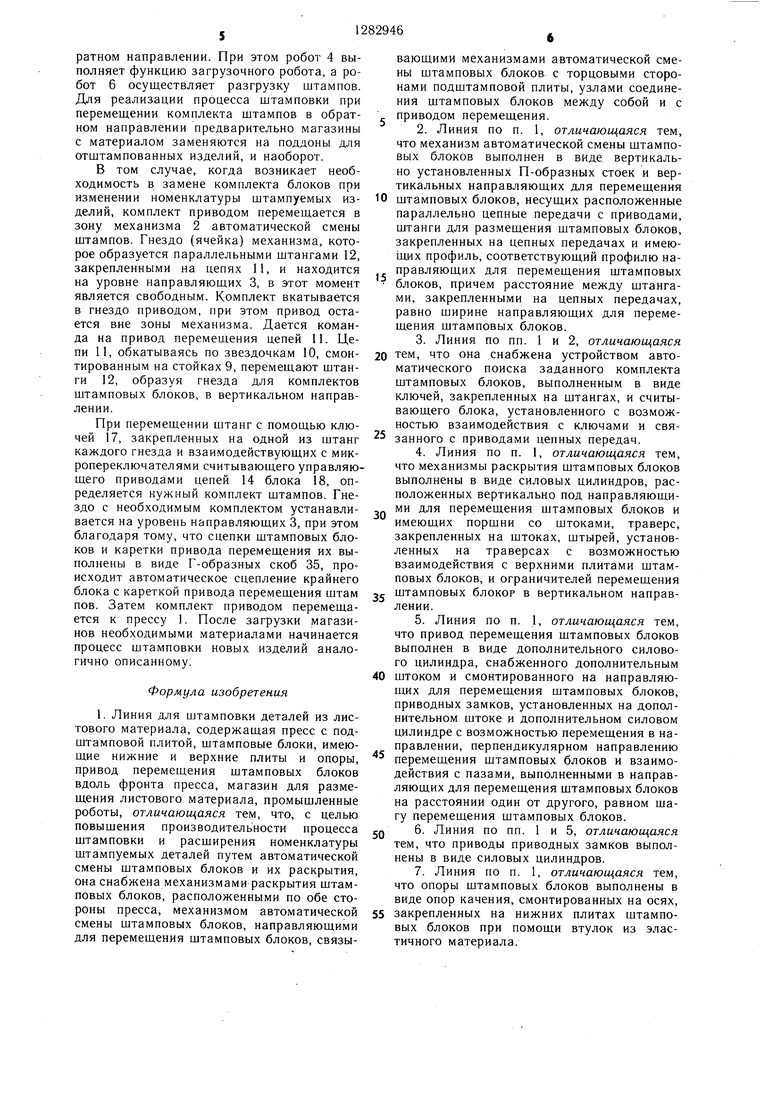

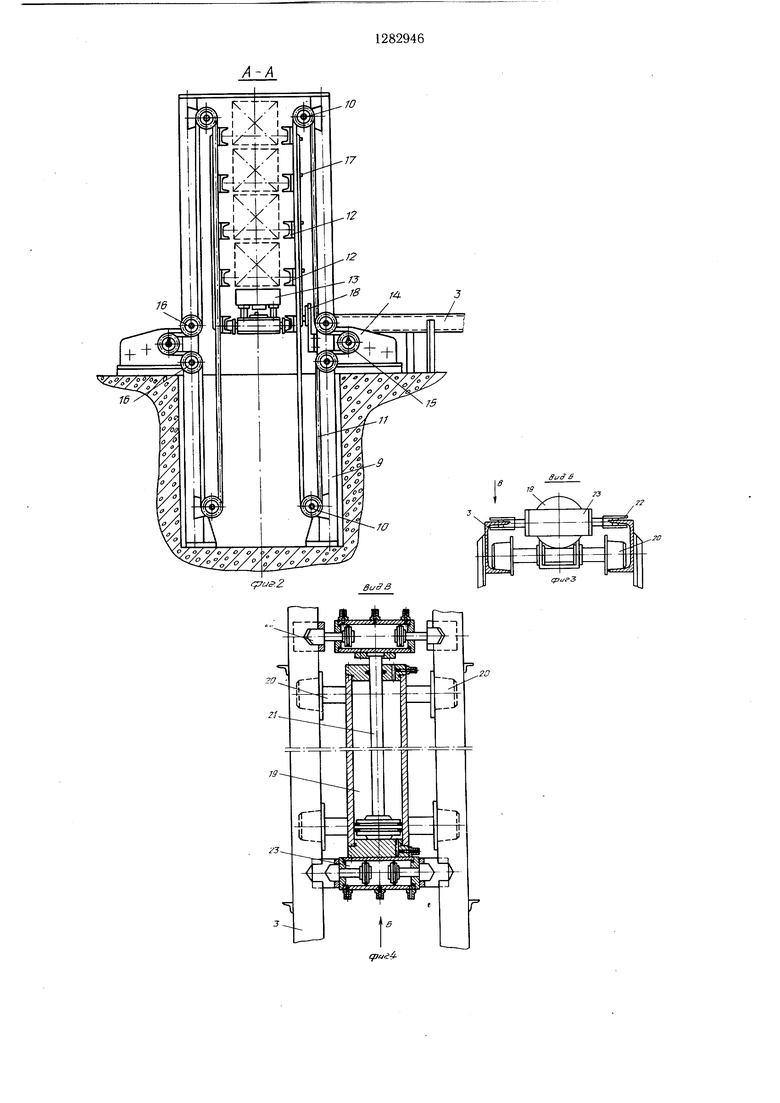

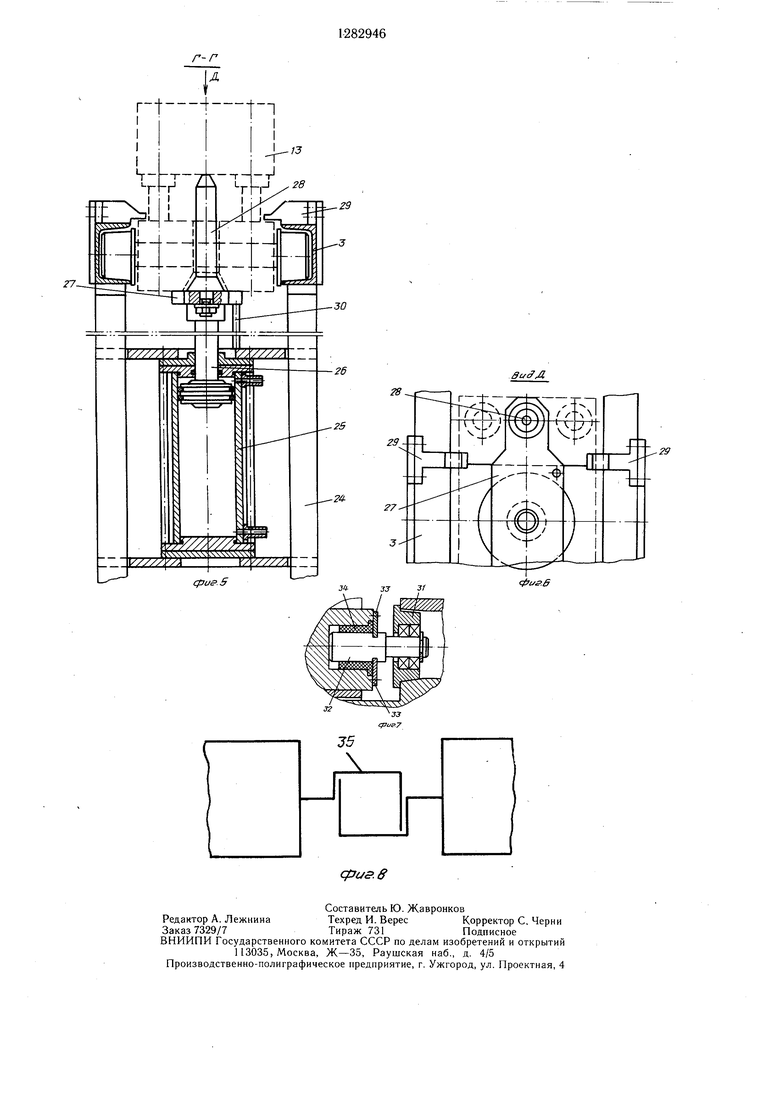

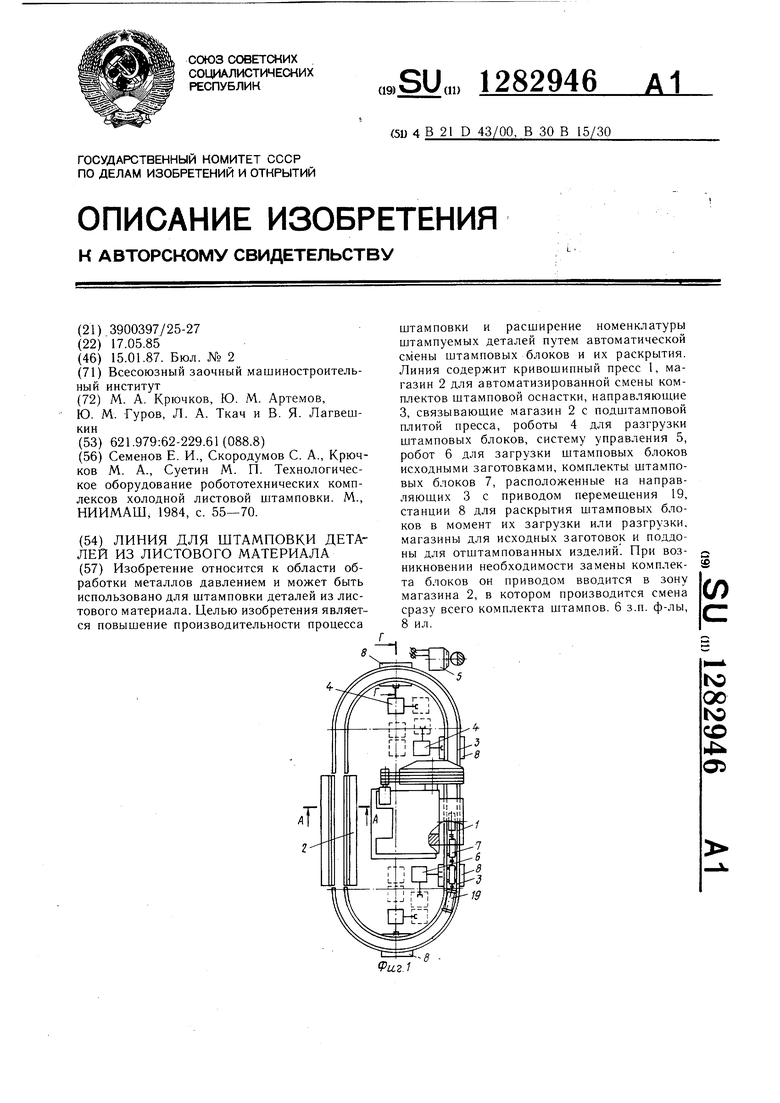

На фиг. 1 изображена линия для штамповки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 4; на фиг. 4 - вид по стрелке В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - вид по стрелке Д на фиг. 5; на фиг. 7 - опора качения штамповых блоков; на фиг. 8 - узел сцепления штамповых блоков между собой.

Линия для штамповки деталей содержит кривошипный пресс 1, механизм 2 автоматической смены комплектов штамповой оснастки, направляюшие 3, роботы 4 для раз- грузки штамповых блоков, систему 5 управления, робот 6 для загрузки штамповых блоков исходными заготовками, комплекты штамповых блоков 7, расположенные по всему периметру направляющих 3, механизмы 8 для раскрытия штамповых блоков в момент их загрузки или разгрузки.

Механизм 2 автоматической смены штам- повых блоков 7 (фиг. 2) включает две П- образные вертикальные стойки 9, установленные параллельно направляющим 3, закреп- ленных на фундаменте, на каждой из которых на звездочках 10 смонтированы по крайней мере две вертикальные замкнутые цепи 11, связанные друг с другом рядом параллельных штанг 12, закрепленных на цепях друг от друга на расстоянии, соответ- ствующем высоте штамповых блоков 13 и имеющих профиль одинаковый с профилем направляющих 3, причем расстояние между штангами, закрепленными на цепях, смонтированных на разных стойках и образующих гнезда для установки комплектов штам- повых блоков, равно расстоянию между этими направляющими. Привод перемешения цепей 11 выполнен в виде мотор-редуктора 14, на выходном валу которого смонтирована связанная с цепью 11 звездочка 15. Звездочки 16 предназначены для напряжения цепей 11 и установлены на осях на стойках 9 с возможностью определенного регулировочного перемещения в вертикальном направлении. Механизм снабжен системой автоматического поиска соответствующе го комплекта штамповых блоков, выполненной, например, в виде ключа 17, закрепленного на одной из штанг 12 каждого гнезда и взаимодействующего с микропереключателями считывающего блока 18, связанного с системой 5 управления и уп- равляющего приводом перемещения цепей 11 Привод перемещения штамповых блоков (фиг. 3 и 4) выполнен в виде силового

,

0

п 5 0 o 5

5

цилиндра 19, смонтированного на тележке 20, установленной, в направляющих 3, и снабженного закрепленными на щтоке 21 и корпусе цилиндра с возможностью перемещения в направлении, перпендикулярном направлению перемещения щтампов, замками 22, взаимодействующими с предусмотренными на боковых поверхностях направляющих 3 вырезами, расположенными друг относительно друга на расстоянии, соответствующем шагу перемещения штамповых блоков, при этом приводы перемещения замков также выполнены в виде силовых цилиндров 23.

Механизмы 8 для раскрытия щтампо- вых блоков в момент их загрузки или разгрузки (фиг. 5 и 6) выполнены каждый в виде установленной на фундаменте под направляющими 3 в месте загрузки-разгрузки щтамповых блоков 13 рамы 24, на которой смонтирован С -;ловой цилиндр 25, шток 26 поршня которого жестко связан с траверсой 27. На траверсе 27 закреплены штыри 28, которые в момент раскрытия штамповых блоков при перемещении штоков 26 входят в отверстия, предусмотренные в нижних плитах штамповых блоков 13, и, упираясь в верхние плиты блоков, раскрывают штампы. Для удержания штамповых блоков от вертикальных перемещений в момент их раскрытия на направляющих 3 предусмотрены ограничители 29, закрепленные на направляющих 3. Для исключения поворота траверсы 27 предусмотрены направляющие 30.

Каждый штамповый блок 7 (фиг. 7) снабжен опорами 31 качения, смонтированными на осях 32, закрепленных на нижних плитах штамповых блоков оседержате- лями 33 через амортизирующие втулки 34.

На фиг. 8 показан один из возможных вариантов выполнения узлов сцепления между щтамповыми блоками. Узлы выполнены в виде Г-образных скоб 35, закрепленных на переднем и заднем торце нижней плиты каждого штампового блока. Ана логичными узлами связан щтамповый блок с тележкой привода перемещения блоков.

Предлагаемая гибкая производственная система для листовой штамповки предназначена в основном для однопереходной штамповки в условиях серийного и мелкосерийного производства, которое для листо- штамповочного производства характеризуется большим количеством деталь-операций, закрепляемых за одной единицей оборудования (до 70) и частой сменяемостью номенклатуры штампуемых изделий.

Линия работает следующим образом.

На направляющие 3 устанавливается необходимый комплект однотипных или разнотипных штамповых блоков, связанных друг с другом узлами 35, при этом один из блоков (передний или задний) такими же сцепками соединяется с приводом перемешения

штампов. Комплекты штампов других детаей, закрепленных за прессом, устанавли- аются в соответствуюш,ие гнезда механнз- ма автоматической смены оснастки 2. Кажый штамп 13 выполнен в виде блока из нижней плиты и направляемой по колонкам относительно нее верхней плиты, на которых смонтированы инструментальные блоки и другие необходимые детали (не показаны). Каждый штамповый блок снабжен опорами 31 качения, которые смонтированы на осях 32, закрепленных на нижних плитах штамповых блоков оседержателями 33 через амортизируюшие втулки 34, выполненные из эластичного материала, например резины.

По команде от системы 5 управления, которая управляет всеми механизмами линии робот 6 загружает заготовкой первый штамп комплекта штамповых блоков из магазинного устройства (не показано). Перед загрузкой заготовки штамповый блок раскры- вается в механизме 8 для раскрытия штамповых блоков. Рабочая среда, например сжатый воздух, подается в нижнюю полость силового цилиндра 25, в результате чего начинает перемешаться вверх поршень со штоком 26 и вместе с ним траверса 27 с закрепленными на, ней штырями 28. Последние входят в отверстия, предусмотренные в нижних плитах каждого штамнового блока, и, воздействуя снизу на верхнюю плиу блока, поднимают ее на определенную высоту. В этом положении рука робота 6 вводится в штамп и укладывает заготовку на зеркало матрицы (не показана). От вертикальных перемешений нижняя плита штампа удерживается ограничителями 29, предусмотренными на направляюших 3. После загрузки заготовки в штамп и вывода руки робота из межштампового пространства подается рабочая среда в верхнюю полость рабочего цилиндра 25, а нижняя соединяется через золотниковое распределительное устройство (не показано) с атмосферой, шток 26 опускается вместе с траверсой 27, штыри 28 выходят из отверстий в нижней плите. Верхняя плита штампа под действием собственного веса опускается вниз и прижимает пуансоном, прижимом или каким-либо другим элементом (не показаны), смонтированным на верхней плите, заготовку к зеркалу матрицы. Затем подается команда на перемещение комплекта штамповых блоков в рабочую зону пресса. Перемешение комплекта блоков на шаг осуществляется приводом перемещения штамповых блоков следующим образом. С помощью силового цилиндра 23, закрепленного на корпусе цилиндра 19 перемещения штамповых блоков замки 22, смонтированные на штоках поршня цилиндра 23, разводятся в стороны (рабочая среда подается между поршнями цилиндра 23) и фиксируют корпус цилиндра 19 относительно направляющих 3 по па5

зам, предусмотренным на боковых поверхностях направляюших. Пазы расположены на расстоянии, соответствующем шагу перемещения штамповых блоков. Затем подает- г ся рабочая среда в поршневую полость рабочего цилиндра 19. Поршень цилиндра со штоком 21 перемещается вперед на шаг, подается рабочая среда между поршнями силового цилиндра 23, смонтированного на штоке 21, шток фиксируется замками 22

0 относительно направляюших 3, одновременно подачей рабочей среды в штоковые полости цилиндра 23, закрепленного на корпусе цилиндра 19, производится расфикса- ция этого корпуса относительно направляюших 3. Подается рабочая среда в штоко- вую полость цилиндра 19, а так как шток 21 зафиксирован замками 22 относительно направляющих 3, то он перемещается на шаг корпуса цилиндра 19, установленного на тележке 20, а вместе с нею пере0 мешается и комплект штамповых блоков, связанный с тележкой узлами. Штамповый блок вводится в рабочую зону пресса. Включается пресс 1 на рабочий ход, ползун пресса (не показан) перемешается вниз и, взаимодействуя с верхней плитой штампо5 вого блока, производит деформирование заготовки, предварительно уложенной в него роботом 6. В момент деформирования заготовки благодаря тому, что опоры качения блока смонтированы на осях через амортизирующие эластичные втулки 34, нижняя плита штампа за счет деформирования втулок проседает под действием усилия, приложенного со стороны ползуна пресса, и ложится нижней поверхностью на подштам- повую плиту пресса, передавая усилия деc формирования на станину пресса. Параллельно с процессом штамповки осуществляется загрузка следующего щтампового блока в описанной последовательности. После окончания штамповки, когда ползун пресса 1 возвращается в верхнее положе0 ние, дается команда на перемещение комплекта штампов еще на один шаг, новый штамп вводится в рабочую зону пресса, производится штамповка следующей заготов ки и т. д. Когда первый штамп комплекта блока штампов с отштампованным из делием достиг ает механизма 8, параллельно со штамповкой заготовок в одних штампах и загрузкой заготовки других блоков робот 4 начинает разгружать этот штамп, при этом он предварительно раскрывается

Q аналогично раскрытию блоков в месте их загрузки исходными заготовками. Отштампованные изделия разгружаются в поддоны (не показаны). Если штампуются разнородные изделия, то одни из них могут разгружаться одним роботом, а другие - дру5 гими. После окончания штамповки и разгрузки последнего блока комплекта блоков штампов, установленных на направляюших, комплект начинает перемещаться в обратном направлении. При этом робот 4 выполняет функцию загрузочного робота, а робот 6 осуществляет разгрузку штампов. Для реализации процесса штамповки при перемеш,ении комплекта штампов в обратном направлении предварительно магазины с материалом заменяются на поддоны для отштампованных изделий, и наоборот.

В том случае, когда возникает необходимость в замене комплекта блоков при изменении номенклатуры штампуемых изделий, комплект приводом перемеш,ается в зону механизма 2 автоматической смены штампов. Гнездо (ячейка) механизма, которое образуется параллельными штангами 12, закрепленными на цепях 11, и находится на уровне направляющих 3, в этот момент является свободным. Комплект вкатывается в гнездо приводом, при этом привод остается вне зоны механизма. Дается команда на привод перемещения цепей 11. Цепи 11, обкатываясь по звездочкам 10, смонтированным на стойках 9, перемещают штанги 12, образуя гнезда для комплектов штамповых блоков, в вертикальном направлении.

При перемещении штанг с помощью ключей 17, закрепленных на одной из штанг каждого гнезда и взаимодействующих с микропереключателями считывающего управляющего приводами цепей 14 блока 18, определяется нужный комплект штампов. Гнездо с необходимым комплектом устанавливается на уровень направляющих 3, при этом благодаря тому, что сцепки штамповых блоков и каретки привода перемещения их выполнены в виде Г-образных скоб 35, происходит автоматическое сцепление крайнего блока с кареткой привода перемещения штам пов. Затем комплект приводом перемещается к прессу 1. После загрузки магазинов необходимыми материалами начинается процесс щтамповки новых изделий аналогично описанному:

Формула изобретения

I. Линия для штамповки деталей из листового материала, содержащая пресс с под- штамповой плитой, штамповые блоки, имеющие нижние и верхние плиты и опоры, привод перемещения штамповых блоков вдоль фронта пресса, магазин для размещения листового материала, промыщленные роботы, отличающаяся тем, что, с целью повыщения производительности процесса штамповки и расширения номенклатуры щтампуемых деталей путем автоматической смены штамповых блоков и их раскрытия, она снабжена механизмами раскрытия штамповых блоков, расположенными по обе стороны пресса, механизмом автоматической смены штамповых блоков, направляющими для перемещения щтамповых блоков, связы5

5

Бающими механизмами автоматической смены щтамповых блоков с торцовыми сторонами подштамповой плиты, узлами соединения щтамповых блоков между собой и с приводом перемещения.

2.Линия по п. 1, отличающаяся тем, что механизм автоматической смены щтамповых блоков выполнен в виде вертикально установленных П-образных стоек и вертикальных направляющих для перемещения

штамповых блоков, несущих расположенные параллельно цепные передачи с приводами, щтанги для размещения щтамповых блоков, закрепленных на цепных передачах и имею- цдих профиль, соответствующий профилю направляющих для перемещения штамповых блоков, причем расстояние между штангами, закрепленными на цепных передачах, равно ширине направляющих для перемещения щтамповых блоков.

3.Линия по пп. 1 и 2, отличающаяся 0 тем, что она снабжена устройством автоматического поиска заданного комплекта штамповых блоков, выполненным в виде ключей, закрепленных на штангах, и считывающего блока, установленного с возможностью взаимодействия с ключами и связанного с приводами цепных передач.

4.Линия по п. 1, отличающаяся тем, что механизмы раскрытия штамповых блоков выполнены в виде силовых цилиндров, расположенных вертикально под направляющими для перемещения штамповых блоков и имеющих порщни со штоками, траверс, закрепленных на штоках, штырей, установленных на траверсах с возможностью взаимодействия с верхними плитами штамповых блоков, и ограничителей перемещения штамповых блокор в вертикальном направлении.

5.Линия по п. 1, отличающаяся тем, что привод перемещения щтамповых блоков выполнен в виде дополнительного силового цилиндра, снабженного дополнительным

0 штоком и смонтированного на направляющих для перемещения штамповых блоков, приводных замков, установленных на дополнительном щтоке и дополнительном силовом цилиндре с возможностью перемещения в направлении, перпендикулярном направлению перемещения щтамповых блоков и взаимодействия с пазами, выполненными в направляющих для перемещения щтамповых блоков на расстоянии один от другого, равном шагу перемещения щтамповых блоков.

6.Линия по пп. 1 и 5, отличающаяся тем, что приводы приводных замков выполнены в виде силовых цилиндров.

7.Линия по п. 1, отличающаяся тем, что опоры штамповых блоков выполнены в виде опор качения, смонтированных на осях,

5 закрепленных на нижних плитах штамповых блоков при помощи втулок из эластичного материала.

0

5

5

0

tpai

27CPUS . 8

Составитель Ю. Жавронков

Редактор А. ЛежнинаТехред И. ВересКорректор С, Черни

Заказ 7329/7Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1316733A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Система автоматического управления кривошипным прессом | 1979 |

|

SU1037997A1 |

| Роботизированный комплекс для листовой штамповки | 1983 |

|

SU1230722A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированный комплекс для листовой штамповки заготовок с внутренним асимметричным контуром | 1984 |

|

SU1253699A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для штамповки деталей из листового материала. Целью изобретения является повышение производительности процесса штамповки и расширение номенклатуры штампуемых деталей путем автоматической смены штамповых блоков и их раскрытия. Линия содержит кривошипный пресс 1, магазин 2 для автоматизированной смены комплектов штамповой оснастки, направляюш,ие 3, связывающие магазин 2 с подштамповой плитой пресса, роботы 4 для разгрузки штамповых блоков, систему управления 5, робот 6 для загрузки штамновых блоков исходными заготовками, комплекты штамповых блоков 7, расположенные на направляющих 3 с приводом перемещения 19, станции 8 для раскрытия штамповых блоков в момент их загрузки или разгрузки, магазины для исходных заготовок и поддоны для отштампованных изделий. При возникновении необходимости замены комплекта блоков он приводом вводится в зону магазина 2, в котором производится смена сразу всего комплекта штампов. 6 з.п. ф-лы, 8 ил. (Л ts3 оо ьо ;о 4 05 (Ри.г.1

| Семенов Е | |||

| И., Скородумов С | |||

| А., Крючков М | |||

| А., Суетин М | |||

| П | |||

| Технологическое оборудование робототехнических комплексов холодной листовой штамповки | |||

| М., НИИМАШ, 1984, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1987-01-15—Публикация

1985-05-17—Подача