ром 19, установленные н.вер; мей плите 6 . нижнел плите 7 гидроцилинд -юв 11 и 12 i. поршнями 17 и 18. Полости гидроц /1ЛИ1щров 11 и 12 и пчдрокомпеисатора 3 coeAt-ineHbi трубопроводами 13 и 14, в которых установлены дроссели 15. Траверса 4 и стол 2 стя нуты Стойкой 5 Г осредством стяжных шпилек 8 и 9. При работе пресса усмлие деформации заготовки через нижнюю поло-вину 20 штампа передается на плунжер 19. В полости гидроксмпенсэтора 3 1зозрзста8т

;:,авлеии.:, жидкости;, пр;; этом часть .лидко- сти перетекает через трубопроводы 13 и 1 в гидроцилиидры 11 и 12, поршни 17„и 18 которых мрм STOfvi слшмй эт консольные час- гн траверсы 4 и стола 2, Станина разрушается от изгибаюш.его г-юмента, а сжатие траверсы 4 и стола 2 происходит автоматически в зависимости от усилия деформации. Плунжер 19 с нижней половиной 20 штампа поднастраивается под верхнюю часть 21 штампа. 2 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный штамповочный пресс | 1990 |

|

SU1754476A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

| Устройство для горячего деформирования | 1984 |

|

SU1194554A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Устройство для обработки материалов давлением | 1981 |

|

SU965800A1 |

| Штамподержатель вертикальной прессовой установки | 1989 |

|

SU1606350A1 |

| Вертикальный гидравлический пресс | 1989 |

|

SU1722874A1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2009 |

|

RU2409446C1 |

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РАЗЪЕМНОЙ СТАНИНЫ ПРЕССА И ВЫВЕДЕНИЯ ЕГО ИЗ РАСПОРА | 1992 |

|

RU2033877C1 |

| Механический пресс для чистовой вырубки | 1980 |

|

SU899372A1 |

Изобретение относится к кузнечно-прессовому машиностроению, в частности к вертикальным прессам. Цель изобретения - повышение точности штампуемых деталей и стойкости штампов. На столе 2 станины смонтирован гидрокомпенсатор 3 с плунжером 19, установленные в верхней плите 6 и нижней плите 7 гидроцилиндров 11 и 12 с поршнями 17 и 18. Полости гидроцилиндров 11 и 12 и гидрокомпенсатора 3 соединены трубопроводами 13 и 14, в которых установлены дроссели 15. Траверса 4 и стол 2 стянуты стойкой 5 посредством стяжных шпилек 8 и 9. При работе пресса усилие деформации заготовки через нижнюю половину 20 штампа передается на плунжер 19. В полости гидрокомпенсатора 3 возрастает давление жидкости, при этом часть жидкости перетекает через трубопроводы 13 и 14 в гидроцилиндры 11 и 12, поршни 17 и 18 которых при этом сжимают консольные части траверсы 4 и стола 2 происходит автоматически в зависимости от усилия деформации. Плунжер 19 с нижней половиной 20 штампа поднастраивается под верхнюю часть 21 штампа. 2 з.п.ф-лы, 4 ил.

Изобретение относится к машиностроению, в частности к конс рукц ии кузнечно- прессоБого оборудования.

Цель изобретения -- повышение точности штампуемых деталей v-. стойкости штампов.

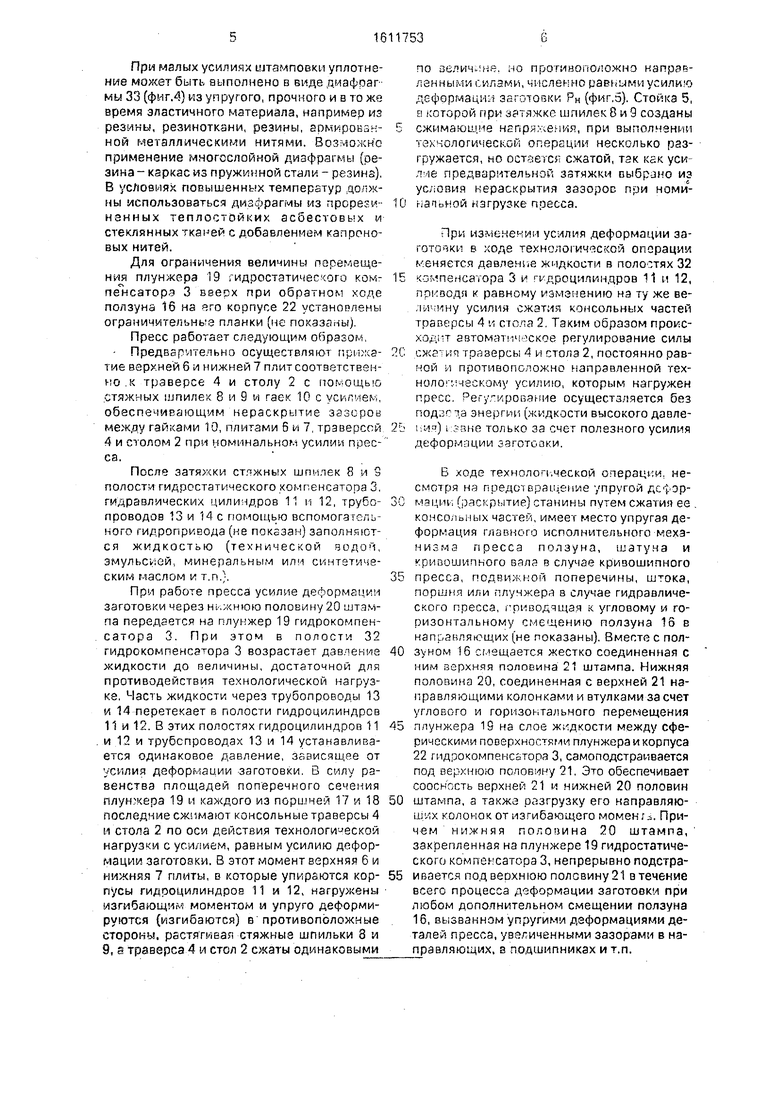

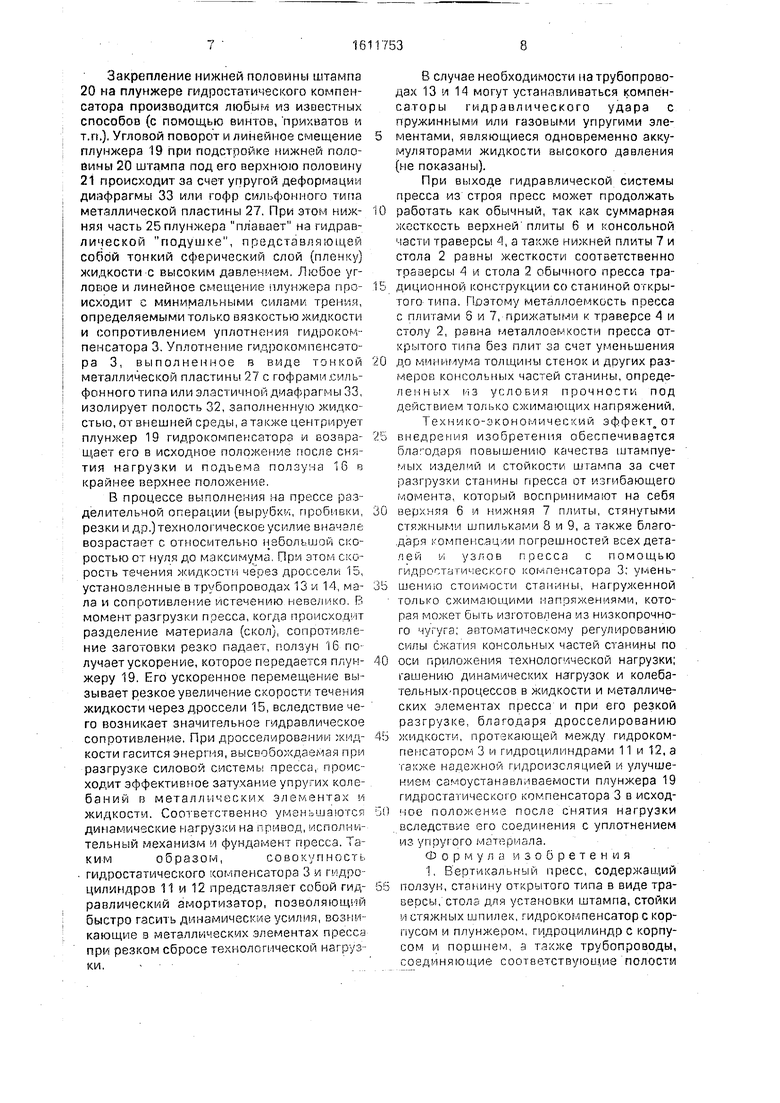

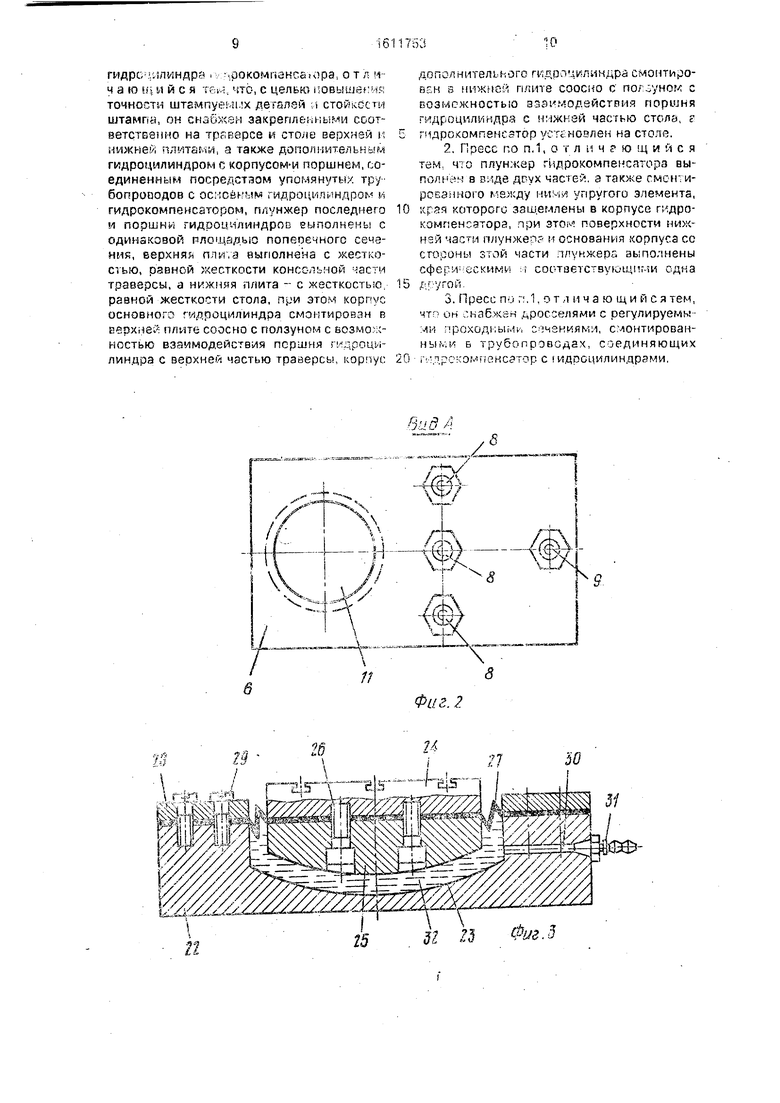

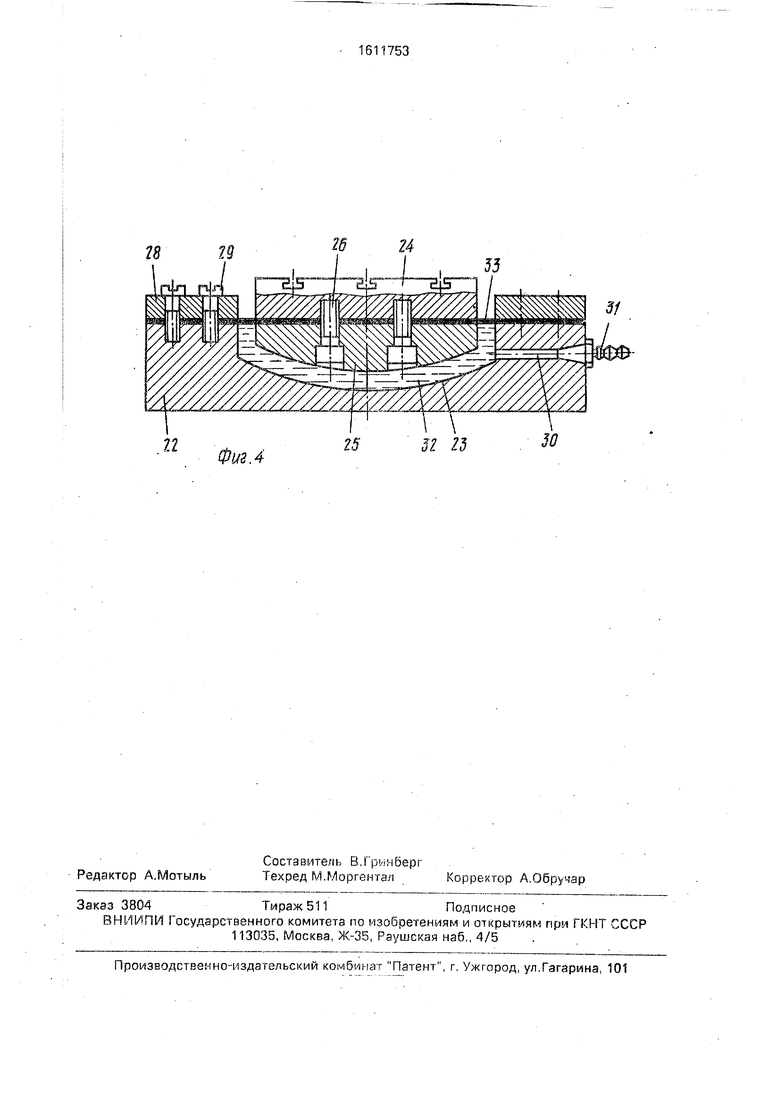

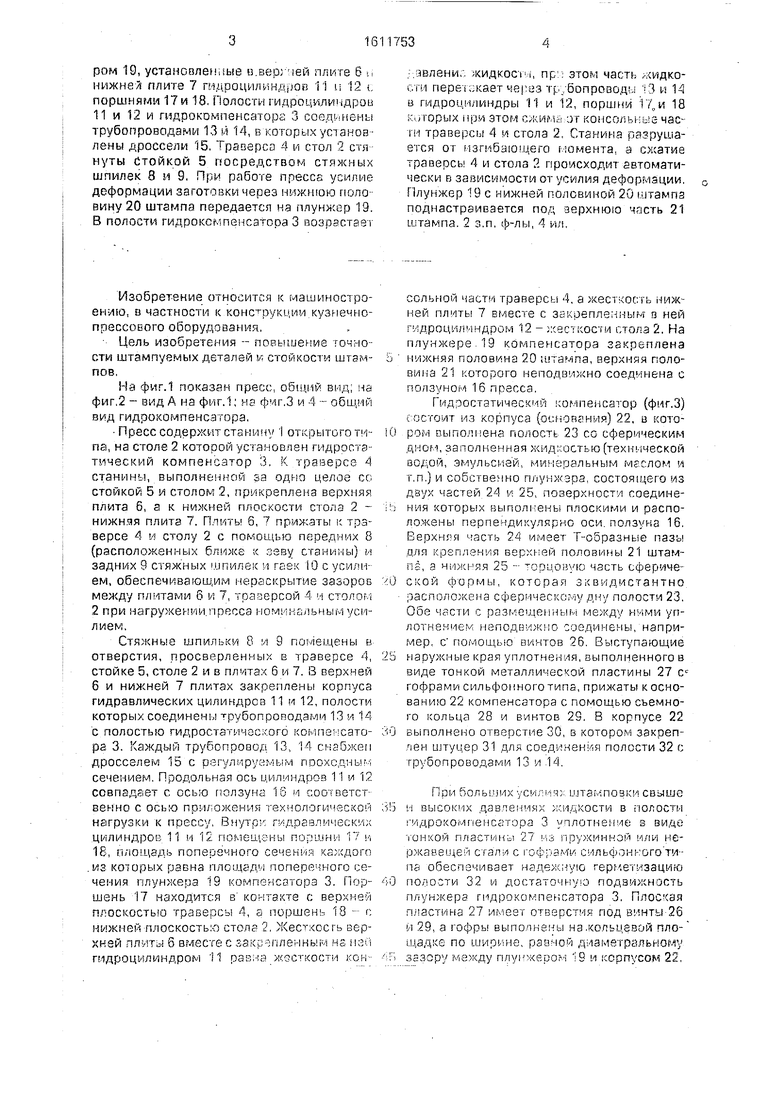

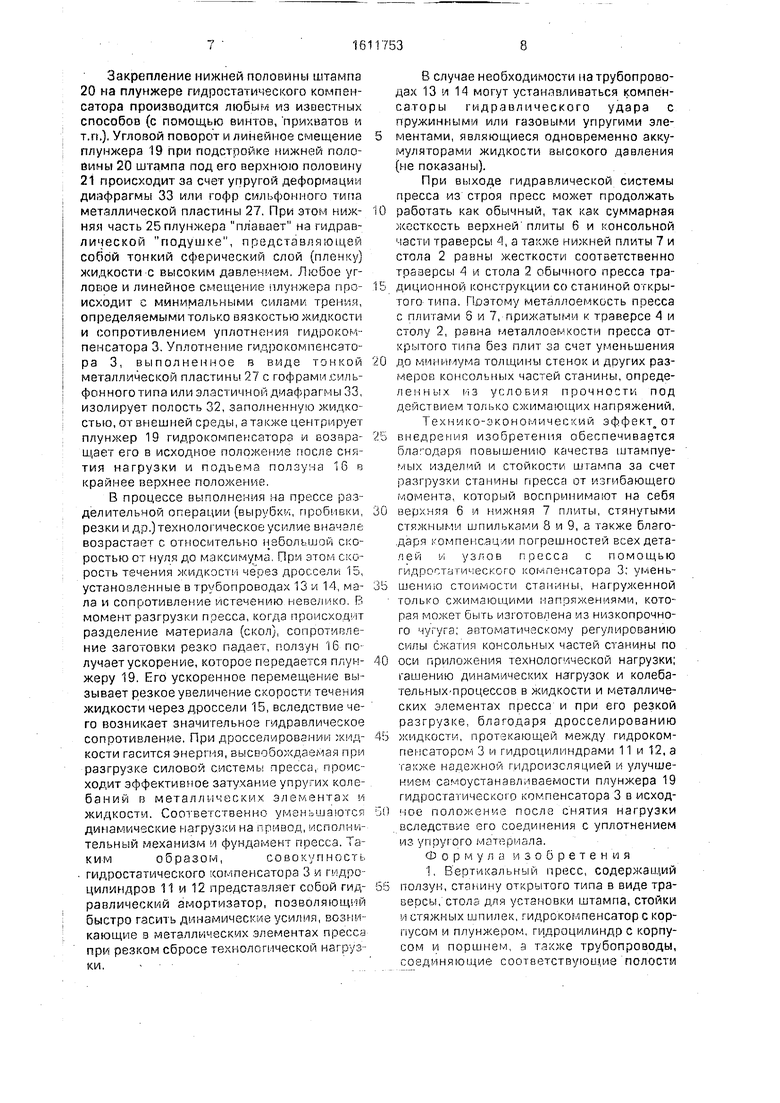

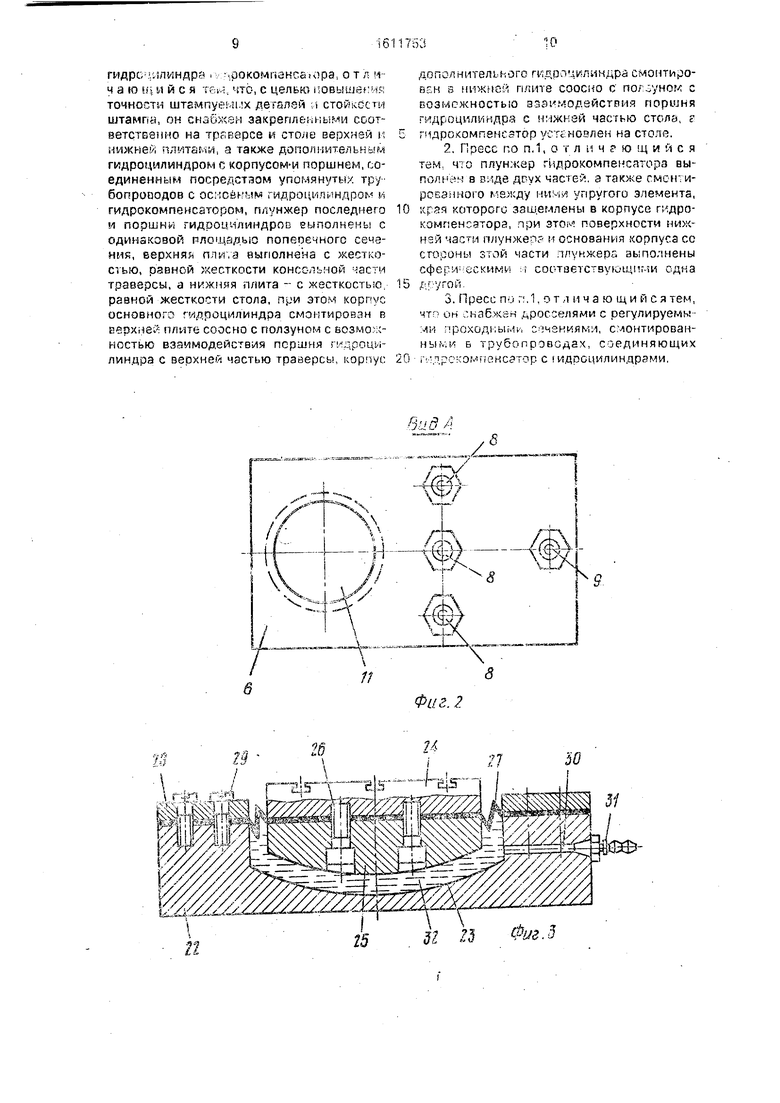

На фиг.1 показан пресс, общий вид; на фиг.2 - вид А на фиг.1; на фмг.З и 4 - обш,мй вид гидрогсомпенсатора.

Пресс содержит станину 1 открытого типа, на столе 2 которой установлен гидростатический компенсатор 3. К траверсе 4 станины, выполненной за одно целое со стойкой 5 и стопом 2, прикреплена верхняя плита 6, а к нижней плоскости стола 2 - нижняя плита 7. Плиты 6, 7 прижаты ic траверсе 4 м столу 2 с помоа ью передних 8 (расположенных ближе к зеву станины) и задних 9 стяжных шпилек и гаек 10 с усилием, о,беспечиваюш,им иерасгфытие зазоров между плитами б и 7, тразерсой 4 л стало. 2 при нагружении.пресса номинальным усилием.

Стяжные шпильки 8 и 9 помещены в отверстия, просверленных в траверсе 4, стойке 5, столе 2 и в плитах 6 и 7. В верхней 6 и нижней 7 плитах закреплены корпуса гидравлических цилиндров 11 и 12, полости которых соединены трубопроводами 13 и 14 с полостью гидростатического компе;- сато- ра 3. Каждый трубопровод 13, 14 снабжен дросселегй 15 с регулируемым поохсднык сече1-1ием. Продольная ось цилиндров 11 и 12 совпадает с осью ползуна 16 м соответст- венно с осью приложения технологической нагрузки к прессу. Внутрк гидравлических цилиндров 11 и 12 помеи18ны поршни 17 и 18, площадь поперечного сечения каждого .из которых равна площади попере -;ного сечения плунжера 19 компенсатора 3. Поршень 17 находится в контакте с верхней плоскостью траверсы 4, а поршень 13 - с нижней плоскосты-Г) стола 2. Жес косгь верхней ллуны 6 вместе с закрепленным на мзи гидроц1 линдром 11 рав;-;а жзсткости кон

0

сольной част1/1 траверсы 4, а жесткость нижней плиты 7 вместе с закрепленным в ней гидроцилиндром 12 - ;;(есткости стола 2. На плунжере 1Э компенсатора закреплена нижняя половина 20 итампа, верхняя половина 21 которого неподвижно соединена с ползуном 16 пресса.

Гидростатический компенсатор (фиг.З) crjCTOHT из корпуса (основания) 22, в котором выполнена полость 23 со сферическим дном, заполненная жид ;остью (технической водой, эмульсией, минеральным маслом и т.п.) и собственно плунжера, состояидего из двух частей 24 и 25, поверхности соединения KOTOpbix выполнены плоскими и расположены перпендикулярно оси.ползуна 16. Верхняя часть 24 имеет Т-образные пазы для крепления верхней половины 21 штампа, а нижняя 25 - торцовую часть сферической формы, которая эквидистантно расположена сферическому дну полости 23. Обе части с разр 1ещенным между Н /.ми уплотнением неподвижно соединены, например, с помощью винтов 26. Выступающие наружные края уплотнения, выполненного в виде тонкой металлической пластины 27 с- гофрами сильфо1 ноготипа, прижаты к основанию 22 компенсатора с помощью съемного кольца 28 и винтов 29. В корпусе 22 выполнено отверстие 30, в котором закреплен штуцер 31 для соеду нения полости 32 с трубопроводами 13 и 14.

При 5ольи.м-1х уси/м тя): LlJтaмпoвки свыше и высоких давлениях х- идхости в полости гидрокомпенсатора 3 уплотнегнче s виде тонкой пластинь 27 VA пружинной или не- ржавеидей стали с гофра и сильфонкого ти- пэ обеспечивает надежную герметизацию полости 32 и достаточну 0 подвижность плунжера гидрокомпенсатора 3. Плоская пластина 27 имеет отверстия под винты-26 И 29, а гофры выполнены на.кольцевой пло- ш, по ширине, равной диаметраяьнор-гу зазору между плунжеро - 19 и корпусом 22.

При малых усилиях штамповки уплотнение быть выполнено в виде диафрагмы 33 (фиг.4) из упругого, прочного и в то же время эластичного материала, например из рез1л-пы, резиноткзни, резины, армированной металлическими нитями. Возможн о применение многослойной диафрагмы (резина - каркас из пружинной стали - резина), В условиях повышенных температур должны использоваться диафрагмы из прорези- нанных теплостойких асбестовых и стеклянных тканей с добавлением капроновых нитей.

Для ограничения величины перемещения плунжера 19 гидростатического ком- пе1нсаторэ 3 веерх при обратном ходе ползуна 16 на аго корпусе 22 установлены ограничительные планки (не показаны).

Пресс работает следующим образом, ПредБйрительно осуществляют прижатие верхней б и нижней 7 плитсоответствен- .к траверсе 4 и столу 2 с помощью стяжных 1ипилек 8 и 9 м гаек 10 с усипмем, обеспечивающим нераскрытие зазоров между гайками 10, плитами 6 и 7, траверсой 4 и столом 2 при номинальном усилии пресса.

После затяжки стяжньгх шпилек 8 vi 3 полости гидростатического компенсатора 3, гидравлических цилиндров 11 и 12, трубопроводов 13 и 14 с помощью вспомогательного гидропривода (не показан) заполняются жидкостью (технической водой, эмульск;ей, минеральным или синтетическим маслом и т.п.;,

При работе пресса усилие деформации заготовки через нижнюю половину 20 штампа передается на плунжер 19 гидрокомпенсатора 3. При этом в полости 32 гидрокомпенсатора 3 возрастает давление жидкости до величины, достаточной для противодействия технологической нагрузке. Часть жидкости через трубопроводы 13 и 14 перетекает в полости гидроцилиндров 11 и 12. В этих полостях гидроцилиндров 11 и 12 и трубопроводах 13 и 14 устанавливается одинаковое давление, зависящее от усилия деформации .заготовки. В С1У1лу равенства площадей поперечного сечения плунжера 19 и каждого из поршней 17 и 18 последние сжимают консольные траверсы 4 и стола 2 по оси действия технологи еской нагрузки с усилием, равным усилию деформации заготоаки. В этот момент верхняя 6 и нижняя 7 плиты, в которые упираются корпусы гидроцилиндров 11 и 12, нагружены изгибающим моментом и упруго деформируются (изгибаются) в противоположные стороны, растягивая стяжные шпильки 8 и 9, а траверса 4 и стол 2 сжаты одинаковыми

по зе.тичине. но противоположно направленными силами, численно равными усилию деформации заггловки Рн (фиг.5). Стойка 5, а которой при зртяжке шпилек 8 и 9 созданы

5 сжимаюш.ме .хе.чия, при выполнении технологической операции несколько разгружается, но остзется сжатой, тэк как уси- л-ле предварительной затяжки выбрано из условия нераскрытия зазоров при номи 0 ггатьной нагрузке пресса.

При изменении усилия деформации за- в ходе технологич-эской операции меняется давлен55е жидкости в полостях 32

5 компенсатора 3 и г дpoцилиндpoв 11 и 12, приводя к равному изменению на ту же величину усилия сжатия консольных частей траверсы 4 si стола 2. Таким образом проис- ходмт автоматическое регулирование силы

С сжатия траверсы 4 и стола 2, постоянно равной и противоположно направленной тех- нологмческому усилию, которым нагружен пресс. Регу.-кроваиие осуществляется без подзс 18 энергии (жидкости высокого давлеЬ 1|Ия) 1:эвне только за счет полезного усилия деформации заготооки.

Б ходе техиолоп.ческой операции, несмотря на предотвращение упругой дефор0 мации (}зскрытие) станины путем сжатия ее , консольных частей, имеет место упругая деформация главного исполнительного механизма пресса ползуна, шатуна и кривошипного вала в случае кривошипного

5 пресса, подвижной поперечины, штока, поршня или плунжера в случае гидравлического пресса, приводящая к угловому и горизонтальному смещению ползуна 16 в направляющих (не показаны). Вместе с пол0 зуном 16 смещается жестко соединенная с ним верхняя половина 21 штампа. Нижняя половина 20, соединенная с верхней 21 направляющими колонками и втулками за счет углового и горизонтального перемещения

5 плунжера 19 на слое ж дкости между сферическими поверхностяг и плунжера и корпуса 22 гидрокомпенсатора 3, самоподстраивается под верхнюю половину 21. Это обеспечивает соосность верхней 21 и нижней 20 половин

0 штампа, а такжз разгрузку его направляю- ш Лх колонок от изгибающего момен; 5. При- ч-ем нижняя половина 20 штампа, закрепленная на плунжере 19 гидростатического компенсатора 3, непрерывно подстра5 ивается под верхнюю половину 21 в течение всего процесса деформации заготовки при любом дополнительном смещении ползуна 16, вызванном упругими деформациями деталей пресса, уве. ииенными зазорами в направляющих, в подшипниках и т.п.

Закрепление нижней половины штампа

20на плунжере гидростатического компенсатора производится любым из известных способов (с помощью винтов, прихватов и т.п.), Угловой поворот и линейное смещение плунжера 19 при подстройке нижней половины 20 штампа под его верхнюю половину

21происходит за счет упругой деформации ди;зфрагмы 33 или гофр смльфонного типа металлической пластины 27. При этом ниж- няя часть 25 плунжера плавает на гидравлической пoдyujкe, представляющей сойой тонкий сферический слой (пленку) жидкости С высоким давлением. Любое угловое и линейное смещение плунжера про- исходит с минимальными силами трен и.я, определяемыми только вязкостью жидкости

и сопротивлением уплотнения гидрокомпенсатора 3. Уплотнение гидрокомпенсатора 3, выполненное в виде тонкой металлической пластины 27 с гофрамм.силь- фонноготипа или эластичной диафрагмы 33, изолирует полость 32, заполненную жидкостью, от внешней среды, а также центрирует плунжер 19 гидрокомпенсатора и возвра- ш,ает его в исходное положение после снятия нагрузки и подъема ползуна 16 в крайнее верхнее положение.

В процессе выполнения на прессе разделительной операции (вырубкм, пробивки, резки и др.) технологическое усилие внзчэле возрастает с относительно н ебольшой скоростью от нуля до максимума. При этом рость течения жидкости через дроссели 15, установленные в трубопроводах 13 1л 14, ма- ла и сопротивление истечению невелико. В момент разгрузки пресса, когда происходит разделение материала (скол), сопротивление заготовки резко падает, ползун 16 получает ускорение, которое передается плун- жеру 19. Его ускоренное перемещение вызывает резкое увеличение скорости течения жидкости через дроссели 15, вследствие чего возникает значительное гидравлическое сопротивление. При дросселировании жид- кости гасится энергия, высвобождаемая при разгрузке силовой системы пресса, происходит эффективное затухание упругих коле- баний в металлических элементах и жидкости. Соответственно угменьшаются динамические нагрузки на гф.ивод, исполнительный механизм и фундамент пресса. Такимобразом,СОВОКУПНОСТЬ . гидростатического компенсатора 3 и гидроцилиндров 11 и 12 предстазлзчет собой гид- равлический амортизатор, позволяющий быстро гасить динамические усилия, возникающие в металлических элементах пресса при резком сбросе технологической нагрузки. В случае необходимости на трубопроводах 13 и 14 могут устанавливаться компенсаторы гидравлического удара с пружинными или газовыми упругими элементами, являющиеся одновременно аккумуляторами жидкости высокого давления (не показаны).

При выходе гидравлической системы пресса из строя пресс может продолжать работать как обычный, так как суммарная жесткость верхней плиты 6 и консольной части траверсы 4, а также нижней плиты 7 и стола 2 равны жесткости соответственно траверсы 4 и стола 2 обычного пресса традиционной конструкции со станиной открытого типа. Пхззтому металлоемкость пресса с плитами 6 и 7, прижатыми к траверсе 4 и столу 2, равна металлоемкости пресса открытого типа без плит за счет уменьшения до минимуг.а толщины стенок и других размеров консольных частей станины, определен н ь X |. 13 условия прочности под действием только сжимающих напряжений,

Технико-экономический эффект от внедрения изобретения обеспечивается бла; одарл повышению качества штампуе- Г/1ЫХ изделий и стойкости штампа за счет разгрузки станины пресса от изгибающего 1момента, который воспринимают на себя верхняя 6 и нижняя 7 плиты, стянутыми стяжными шпильками 8 и 9, а также благодаря компенсации погрешностей всехдета- п, ей и узлов пресса с помощью гидростатического компенсатора 3; уменьшению стоимости станины, нагруженной только сжимающими напряжениями, которая может быть изготовлена из низкопрочного чугуга: аг томатическому регулированию силы сжатия консольных частей станины по оси приложения технологической нагрузки; гашению динамических нагрузок и колеба- тельных процессов в жидкости и металлических элементах пресса и при его резкой разгрузке, благодаря дроссел.ированию жидкости, протекающей между гидрокомпенсатором 3 и гидроцилиндрами 11 и 12, а также надежной гидроизоляцией и улучшением самоустанавливаемости плунжера 19 гидростатического компенсатора 3 в исходное положение после снятия нагрузки вследствие его соединения с уплотнением из упругого материала.

Формула изобретения

гидрсч .илиндра I, -(рокомпансагора, о т л м- ч а го щ м и с я Т&1Й, 4TG, с целью иовышеки.; точности штгмпуем1.х детйлей ;i стойкости штампа, он снабжен закрепленныр чи соот- ветствеиио на траверсе и столе верхиай и нижней плмта И, а также дополнительнь м гидроцмлиндром с корпусом-и поршнем, соединенным посредстаом упомянутых трубопроводов с осисйным гидр01;мг индром и гидрокомпенсатором, плунжер последнего и поршнм гидроц .члмндров Еыполнекы с одинаковой рлощадью поперечного сечения, верхняя плм .а выполнена с жесткостью, равной жесткости консс-льной части траверсы, а нижняя плита - с жесткостью, равной жесткости стола, при этом корпус основного гидроцилиндра смонтирован в верхней плите соосно с ползуном с возмо;; - ностью взаимодействия поршня гидроцилиндра с верхней частью траверсы, корпус

W

дополнительного гидроцилиндра смоитиро- ВьН в плите соосно с ползунок с Бозмсжностыо взаимодействия поршня гидроцилиндра с Н 1жн8й частью стола, е гядрокомпенсзтор устгновлен на столе.

2,Пресс по П.1, о т л и ч ю щ и и с я тем, что плунжар гидрокомпенсаторз вы- поллч- - В вмде доух частей, а также смонти- рОБЗнного между иимй упругого элемента, края которого защемлены в корпусе гидро- компенсзтора, при зтом поверхности ниж- най части плунжер и основания корпуса со стороны этой части плунжера выполнены сфери :ес ими -л соответствующими одна Аругой

Вид А

Фиг. 2

50

51

15

П 2 Фиг.З

гв

II

Фш.4

31

Авторы

Даты

1990-12-07—Публикация

1989-01-18—Подача