Изобретение относится к металлообработке резанием и может быть использовано в различных отраслях машиностроения.

Известные конструкции устройств для отрезания кольцевых заготовок из труб с помощью многоинструментальной наладки. В этом устройстве отрезание кольцевой заготовки осуществляется с помощью двух одновременно работающих отрезных резцов, причем один резец прорезает наружную поверхность, а другой внутреннюю поверхность трубы. Оба резца закреплены в державке, которая установлена в резцедержателе суппорта токарного станка и имеет движение поперечной подачи. Недостатком такой конструкции является консольное расположение резца, который прорезает внутреннюю поверхность трубы. Такое расположение резца неизбежно, так как иначе резец не завести в отверстие трубы перед отрезкой. Поскольку жесткость технологической системы двух резцов неодинаковая, они работают не в равноценных условиях. Ожидается, что резец, который прорезает внутреннюю поверхность трубы, будет изнашиваться быстрее. Невысокая жесткость инструментальной- технологической системы вынуждает производить обработку на пониженных режимах резания.

Известно двухрезцовое приспособление для отрезания тонких прутковых заготовок. В этом приспособлении отрезание производится с помощью отрезного резца, которой закрепляется в основном резцедержателе станка и специального резца, который устанавливается в дополнительном резцедержателе за заготовкой на поперечном суппорте. Работа резцами производится попеременно: сначала врезается отрезной резец, установленный в основном суппорте, затем работает специальный резец в дополнительном суппорте и окончательно отрезают заготовку отрезным резцом. При такой схеме отрезки работа распределена между двумя резцами, причем задний резец подготавливает благоприятные условия для работы отрезного резца, увеличивая его стойкость. Конструкцию этого приспособления авторы выбрали в качестве прототипа [1] Недостатком рассмотренной конструкции можно считать низкую производительность отрезания, так как попеременная работа резцов сопровождается переключением направления подачи, причем когда передний резец врезается, задний резец удаляется от детали, и наоборот. Это увеличивает время на вспомогательные движения.

Повышение производительности операции отрезки кольцевых заготовка из труб достигается с помощью устройства для двустороннего отрезания кольцевых заготовок на токарном станке. Устройство содержит закрепленные на поперечных салазках токарного станка два резцедержателя, расположенные с разных сторон оси шпинделя станка, и привод радиального перемещения поперечных салазок. При этом один из резцедержателей установлен на поперечных салазках посредством дополнительных поперечных направляющих и снабжен дополнительным приводом в виде гидроцилиндра. Корпус гидроцилиндра закреплен на корпусе резцедержателя, а шток закреплен на дополнительных поперечных направляющих. Гидроцилиндр снабжен системой питания, выполненной в виде насосного агрегата, дросселя и золотника. Штоковая полость гидроцилиндра непосредственно, а надпоршневая полость посредством дросселя связаны с насосным агрегатом. Золотник установлен в сливном канале надпоршневой полости и контактирует с одним из плечей дополнительно введенного коромысла, шарнирно установленного на продольных салазках станка. Второе плечо коромысла взаимодействует с поперечными салазками станка. В устройстве имеется механизм для фиксированного перемещения шарнира по рычагу. В устройство может быть дополнительно установлен между вторым плечом коромысла и поперечными салазками двуплечий рычаг, шарнирно закрепленный на продольных салазках.

Изобретение является новым, так как оно не известно из отечественных и зарубежных общедоступных источников информации. По мнению авторов, заявляемое изобретение имеет изобретательский уровень, так как оно явным образом не следует из источников общедоступной информации, характеризующей уровень техники данной отрасли.

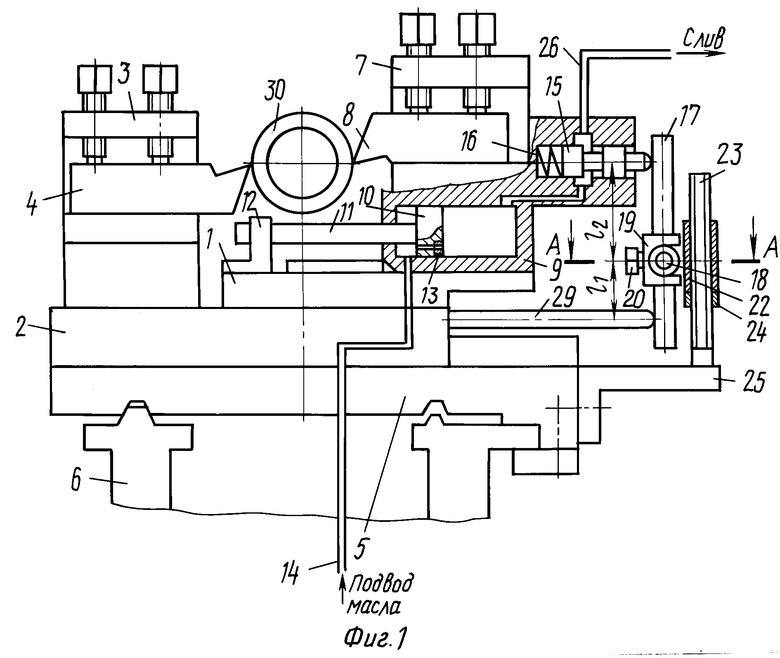

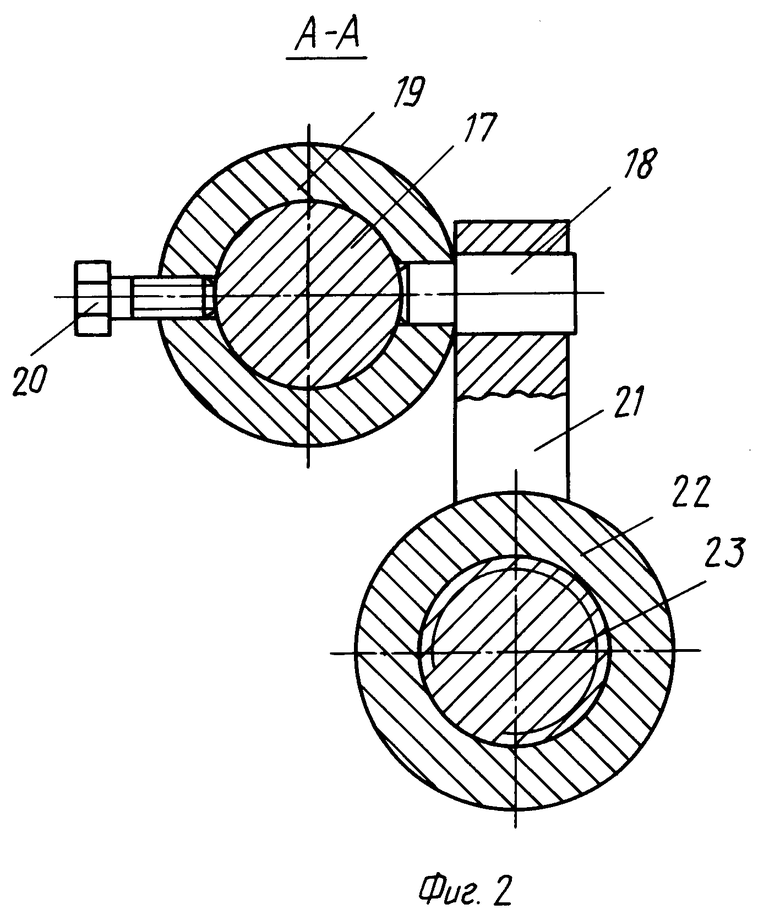

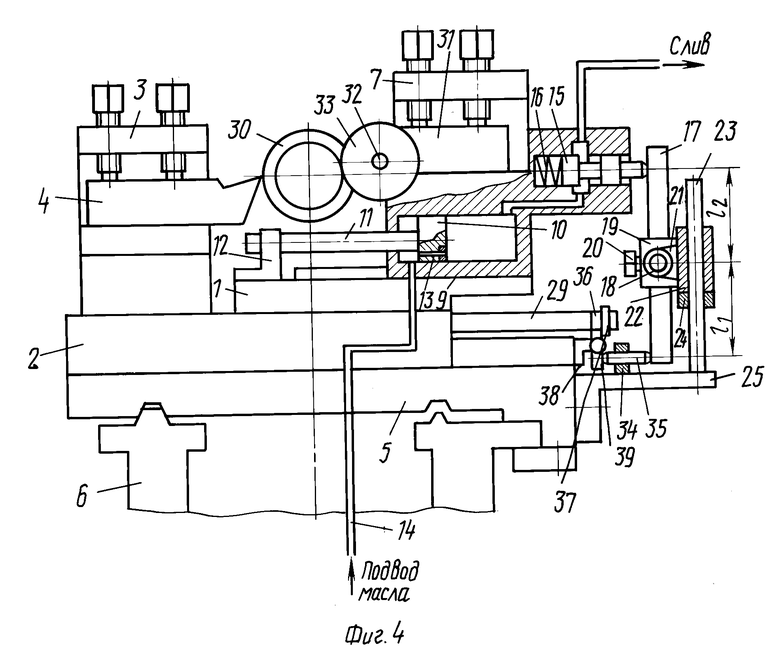

На фиг. 1 представлен общий вид устройства для отрезания кольцевых заготовок; на фиг. 2 сечение по А-А на фиг. 1; на фиг. 3 гидравлическая схема; на фиг. 4 представлен общий вид варианта конструкции устройства.

Конструкция устройства включает направляющие 1, которые закреплены на поперечных салазках 2 станка, на которых установлен суппорт 3 с резцом 4. Поперечные салазки 2 имеют возможность перемещения по направляющим каретки 5. Направляющие 1 установлены параллельно направляющим каретки 5. Каретка 5 имеет продольное перемещение по направляющим 6. На направляющих 1 установлен корпус 7 заднего суппорта с резцом 8. К корпусу 7 заднего суппорта прикреплен гидроцилиндр 9, который может быть выполнен в виде цилиндрического отверстия в корпусе 7 заднего суппорта, куда входит поршень 10. Поршень 10 смонтирован на штоке 11, который закреплен на направляющих 1 с помощью кронштейна 12. Надпоршневая полость через дроссель 13 и штоковая полость гидроцилиндра через трубопровод 14 связаны с системой питания. В корпусе 7 заднего суппорта сделано отверстие, где установлен золотник 15, который пружиной 16 поджат к коромыслу 17. Коромысло 17 может поворачиваться вокруг оси 18, которая вмонтирована во втулку 19. Втулка 19 имеет возможность перемещаться вдоль коромысла 17 и стопорится с помощью винта 20. Ось 18 входит в отверстие втулки 21 с зазором и поэтому втулка 21 может поворачиваться относительно оси 18. Втулка 21 жестко скреплена с цилиндром 22, причем оси втулки 21 и цилиндра 22 перпендикулярны. Цилиндр 22 имеет возможность перемещения вдоль оси стержня 23, на наружной поверхности которой выполнена резьба, с помощью гайки 24. Стержень 23 вмонтирован в кронштейн 25, который жестко прикреплен к каретке 5 станка. С помощью трубопроводов 14 и 26 гидроцилиндр 9 соединен с насосным агрегатом, который включает в себя насос 27, предохранительный клапан 28 и другие необходимые принадлежности. К поперечным салазкам 2 прикреплен толкатель 29, длина которого отрегулирована таким образом, что он прижат к коромыслу 17. Обрабатываемая деталь 30 установлена в зажимном устройстве станка.

Устройство работает следующим образом.

При включении насоса 27 масло под давлением подается по трубопроводу 14 в штоковую полость гидроцилиндра 9. Величина давления масла в напорной магистрали регулируется с помощью настройки предохранительного клапана 28. Масло под давлением через дроссель 13 попадает в надпоршневую полость гидроцилиндра 9. Так как площадь поршня 10 в этой полости больше, то при равенстве давления масла в обеих полостях корпус 7 заднего резцедержателя перемещается от детали 30 по направляющим 1 до тех пор, пока золотник 15 не наталкивается на коромысло 17, которое повертывается вокруг оси 18 и прижимает другой конец коромысла 17 к толкателю 29. Золотник 15 под действием пружины 16 закрывает щель для слива из гидроцилиндра 9 по трубопроводу 26. При касании золотником 15 коромысла 17 и упоре другого плеча коромысла 17 в толкатель 29 золотник 15 перемещается и открывает щель для слива масла из надпоршневой полости гидроцилиндра 9. Размер открытия щели такой, что в надпоршневой полости устанавливается величина давления масла, обеспечивающая равенство усилий, действующих на корпус 7 заднего резцедержателя в штоковой и надпоршневой полостях гидроцилиндра 9. При этом корпус 7 заднего резцедержателя неподвижен и находится в отдалении от детали.

Резцы 4 и 8 устанавливаются таким образом, что они находятся на одинаковом расстоянии от детали 30.

При ручном или механическом поперечном перемещении поперечных салазок 2 суппорт 3 с резцом 4 перемещается к детали 30 и резец врезается в наружную ее поверхность. При этом толкатель 29 поворачивает коромысло 17 вокруг оси 18, что вызывает смещение золотника 15. За счет осевого движения золотника 15 открывается щель для слива масла из гидроцилиндра 9. Это вызывает падение давления масла в надпоршневой полости, вследствие чего корпус 7 заднего резцедержателя перемещается по направляющим 1 к детали 30 и резец 8 врезается в нее.

При поперечном перемещении поперечных салазок 2 по направляющим каретки 5 вместе с ними перемещаются в том же направлении и направляющие 1 с корпусом 7 заднего суппорта и резцом 8. Это движение направляющих 1 должно быть скомпенсировано на счет регулировки передаточного отношения рычажной передачи от толкателя 29 к золотнику 15. Передаточное отношение рычага, образуемого коромыслом 17 и осью 18, равно i l2/l1, где l2 расстояние от оси 18 до золотника 15, а l1 расстояние от толкателя 29 до оси 18. При l2 l1 передаточное отношение рычага равно i 1, т.е. величина перемещения поперечных салазок 2 по направляющим каретки 5 равно величине перемещения корпуса 7 заднего суппорта с резцом 8 по направляющим 1. Относительно детали 30 резец 8 будет неподвижен. Чтобы резец 8 врезался в наружную поверхность детали 30, увеличивают величину перемещения корпуса 7 заднего суппорта по направляющим 1 в единицу времени по сравнению с перемещением поперечных салазок 2. Это достигается за счет изменения передаточного отношения рычага, образуемого коромыслом 17 и осью 18. С этой целью открепляется стопорный винт 20 и с помощью гайки 24 перемещается цилиндр 22 по стержню 23. При этом изменяются расстояния l1 и l2 между точками контактов золотника 15 и толкателя 29 с коромыслом 17 и осью 18. Если отрегулировать передаточное отношение рычага i l2/l1 2, перемещение в единицу времени корпуса 7 заднего суппорта по направляющим 1 будет в два раза больше, чем перемещение поперечных салазок 2. В результате резец 8 будет двигаться к детали 30 с такой же скоростью, что и резец 4. Скорость перемещения резца 8 можно изменять бесступенчато за счет регулировки расстояний l1 и l2, но всегда передаточное отношение рычага должно быть i > 1, иначе резец 8 не врежется в деталь. Использование двух одновременно работающих отрезных резцов 4 и 8 сокращает время операции. Если оба резца имеют одинаковую геометрию заточки и работают с одинаковой подачей, силы резания, возникающие при резании, равны и противоположно направлены. Это обуславливает равновесное состояние упругой технологической системы заготовки, которая разгружается от воздействия силы резания. Все упругие деформации технологической системы резца 4 тотчас же отражаются на перемещении резца 8, если величина этих деформаций превышает величину зоны нечувствительности следящего золотника 15. При отрезке кольцевой заготовки из трубы резец 8 не имеет возможности разрушить поверхность резания заготовки в конце прохода ("проткнуть" тонкую оболочку), что обычно сопровождается проникновением резца в отверстие трубы и его разрушением. Если резец 8 "ускорится" в конце прохода, то золотник 15 отходит от стержня 17, что вызывает закрытие щели в золотнике 15 и повышение давления масла в надпоршневой полости гидроцилиндра 9. Это сопровождается перемещением корпуса 7 заднего суппорта от детали 30, и резец 8 отойдет от детали 30.

Возможна установка резцов разной геометрии. Тогда резец 8 будет подготавливать канавку под отрезной резец 4. Тем самым стойкость отрезного резца 4 будет увеличена.

Устройство возможно использовать для отрезания кольцевых заготовок комбинированным воздействием отрезного резца и ролика. С этой целью в корпусе 7 заднего суппорта закрепляется державка 31, на которой с помощью оси 32 с возможностью вращения установлен ролик 33. А на кронштейне 25 с помощью направляющей втулки 34 смонтирован стержень 35, имеющий возможность свободного осевого перемещения. Одним торцом стержень 35 контактирует с вторым плечом коромысла 17, а другим с дополнительно введенным в устройство двуплечим рычагом 36. Последний имеет возможность поворачиваться вокруг оси 37, установленной на кронштейне 38, закрепленном на продольных салазках 5. Двуплечий рычаг 36 взаимодействует с упором 39, смонтированным на толкателе 29.

Устройство в новом варианте конструкции работает следующим образом. Резец 4 и ролик 33 устанавливают вблизи детали 30 примерно на равных расстояниях от оси шпинделя противоположно друг другу. При включении насоса 27 масло под давлением подается в гидроцилиндр 9 и, как это было показано выше, корпус заднего резцедержателя 7 перемещается по направляющим 1 от детали 30, пока золотник 15 не упирается в коромысло 17, которое своим вторым плечом через стержень 35 поворачивает двуплечий рычаг 36 вокруг шарнира 37 так, что двуплечий рычаг 36 вторым плечом прижат к упору 39, смонтированному на толкателе 29.

При ручном или механическом перемещении поперечных салазок 2 суппорт 3 с резцом 4 перемещается к детали 30 и резец 4 врезается в ее наружную поверхность. При этом толкатель 29 вместе с упором 39 перемещаются в том же направлении, что вызывает поворот рычага 36, перемещение стержня 35 и поворот коромысла 17 вокруг оси 18. Поворот коромысла 17 дает возможность перемещения золотника 15 под действием пружины 16. Такое перемещение золотника 15 перекрывает щель в сливном трубопроводе 26, давление в надпоршневой полости гидроцилиндра повышается, что вызывает перемещение корпуса 7 заднего суппорта от детали 30. Чтобы величина перемещения была невелика, предварительно устанавливают положение оси качания 18 относительно коромысла 17 так, чтобы величина плеча l2 была меньше величины плеча l1. Это делается после открепления винта 20 перемещением цилиндра 22 по стержню 23 с помощью гайки 24. После установки нужного соотношения плеч коромысла 17 винт 20 стопорит ось качания 18 на коромысле 17. При использовании устройства для двустороннего отрезания кольцевых заготовок в этом варианте конструкции предполагается, что отрезной резец 4 прорезает глубокую канавку на наружной поверхности детали 30, но не отрезает кольцевую заготовку, оставляя тонкую перемычку. После этого ручным или механическим способом поперечные салазки 2, суппорт 3 с резцом 4 быстро отводятся от детали 30. При этом корпус 7 заднего резцедержателя вместе с роликом 33, закрепленным в нем, быстро будет подводиться к детали 30 с другой стороны так чтобы ролик 33 попал в канавку, подготовленную отрезным резцом 4. Одновременно с этим упор 39, смонтированный на толкателе 29, начнет поворачивать двуплечий рычаг 36 вокруг шарнира 37, что вызывает перемещение стержня 35, поворот коромысла 17 вокруг оси 18. Поворот коромысла 17 приводит к перемещению золотника 15 таким образом, что открывается щель в сливном трубопроводе 26. Давление в надпоршневой полости гидроцилиндра 9 понижается и это сопровождается перемещением корпуса 7 заднего резцедержателя с роликом 33 к детали. Ролик 33 входит в контакт с оставшейся несрезанной перемычкой между кольцевой заготовкой и деталью 30 и разрушает ее. Таким образом, предохраняется от разрушения отрезной резец 4, для которого заключительная фаза отрезания кольцевых заготовок всегда опасна.

Применение устройства для двустороннего отрезания кольцевых заготовок на токарном станке позволяет сократить время на отрезание, повышает стойкость отрезных резцов, предохраняет отрезной резец от поломки в конце рабочего хода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двустороннего нарезания резьбы | 1990 |

|

SU1710232A1 |

| СПОСОБ ОТРЕЗКИ КОЛЕЦ ОТ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2049595C1 |

| Способ отрезания прутка многорезцовой головкой и устройство для его осуществления | 1991 |

|

SU1834749A3 |

| Устройство для дробления стружки при чистовом точении на токарных автоматах | 1990 |

|

SU1745411A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| Устройство для двустороннего нарезания резьбы | 1991 |

|

SU1834758A3 |

| Расточная головка | 1989 |

|

SU1757781A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| Сборный резец | 1989 |

|

SU1710200A1 |

| Резец с механическим креплением режущей пластины | 1990 |

|

SU1764846A1 |

Изобретение относится к машиностроению и может быть использовано на токарных станках в случае отрезания колец от трубной заготовки. Сущность изобретения: устройство содержит закрепленные на поперечных салазках токарного станка два резцедержателя, расположенных с разных сторон оси шпинделя станка, и привод радиального перемещения поперечных салазок. Один из резцедержателей установлен на поперечных салазках посредством дополнительных поперечных направляющих и снабжен дополнительным приводом в виде гидроцилиндра. Корпус гидроцилиндра закреплен на корпусе резцедержателя, а шток на дополнительных поперечных направляющих. Гидроцилиндр снабжен системой питания, выполненной в виде насосного агрегата, дросселя и золотника. Штоковая полость гидроцилиндра непосредственно, а надпоршневая полость посредством дросселя связана с насосным агрегатом. Золотник установлен в сливном канале надпоршневой полости и контактирует с одним из плечей дополнительно введенного коромысла, шарнирно установленного на продольных салазках станка. Другое плечо коромысла взаимодействует с поперечными салазками станка. Устройство имеет механизм фиксированного перемещения шарнира по коромыслу. 1 з. п. ф-лы, 4 ил.

| Белецкий Д.Г | |||

| и др | |||

| Справочник токаря-универсала | |||

| - М.: Машиностроение, 1987, с.353, рис.29. |

Авторы

Даты

1995-12-10—Публикация

1992-12-09—Подача